Zarządzanie produkcją obejmuje całokształt działań związanych z funkcjonowaniem systemu wytwarzania. Obejmuje więc zestaw działań podejmowanych w przedsiębiorstwie w celu wytwarzania wyrobów. Wytwarzanie wyrobów przebiega w odpowiednio zorganizowanych systemach produkcyjnych, projektowanych dla określonych parametrów realizowanych zadań. W systemach produkcyjnych realizowane są procesy produkcyjne wg zaprojektowanych przepływów.

Zarządzanie produkcją (inżynieria zarządzania) obejmuje całość zagadnień zawartych w trzech grupach:

Działania poprzedzające proces wytwarzania:

projektowanie wyrobu;

b) projektowanie systemu produkcyjnego;

Organizację procesu wytwarzania:

formowanie przebiegu procesów produkcyjnych;

planowanie przebiegu procesów wytwarzania;

sterowanie przebiegiem procesów wytwarzania;

Organizację procesów pomocniczych (niezbędnych do funkcjonowania procesu wytwarzania) - procesy logistyczne.

Obecnie przedsiębiorstwa muszą przechodzić z zasady ekonomiki skali (produkcji masowej) na zasady ekonomiki zakresu (produkcja grupowa - grupy wyrobów podobnych). Ekonomika zakresu jest możliwa, gdy system wytwórczy odznacza się elastycznością. Elastyczne wytwarzanie pozwala produkować wiele wyrobów podobnych w małych seriach, osiągać korzyści uzyskiwane przy tradycyjnym wytwarzaniu w wielkich seriach. Elastyczne wytwarzanie zorientowane jest na proces produkcyjny a nie na wyrób.

Porównanie tradycyjnego i elastycznego wytwarzania

Tradycyjne |

Elastyczne. |

Orientacja na zdolności produkcyjne |

Orientacja na strumień materiału |

Sterowanie programem produkcyjnym |

Sterowanie zleceniami |

Maksymalny podział pracy |

Minimalny podział pracy |

Wytwarzanie serii elementów |

Wytwarzanie grupy wyrobów |

Zarządzanie współczesnym przedsiębiorstwem wymaga pogodzenia sprzecznych orientacji: rynkowej (chęć zadowolenia klientów) i efektywnościowej (utrzymanie wysokiej rentowności i bieżącej płynności finansowej).

Składowe orientacji rynkowej to:

jakość produktu;

terminowość dostaw;

elastyczność (reagowanie na zmienność żądań klientów);

zróżnicowanie asortymentu produkcji;

krótkie czasy realizacji.

Zarządzanie produkcją w obecnej postaci ma do spełnienia następujące zadania:

opracowanie i realizację programu produkcji dostosowanego do potrzeb rynku i zapewniającego efektywne wytworzenie;

określenie zapotrzebowania i efektywnego wykorzystania niezbędnych do tego celu zasobów;

stworzenie racjonalnych przebiegów procesów przy uwzględnieniu aspektów przestrzennych, czasowych oraz organizacyjnych.

W warunkach konkurencji produkcja nie powinna pełnić roli "pasywnego procesu realizacyjnego", lecz powinna być trzonem działalności przedsiębiorstwa i powinna być stawiana na równi z marketingiem. Produkcja musi systematycznie wykorzystywać postęp w technice wytworzenia i wykazywać aktywną postawę wobec wymagań rynkowych. Tylko takie podejście może gwarantować rynkowy sukces. Nowa filozofia produkcji opiera się na produkcie i zleceniu produkcyjnym, zorientowana jest na przepływ materiałów i umożliwia - w celu szybkiego reagowania na wymagania rynku - ekonomiczne wytworzenie, również w przypadku mniejszych partii wyrobów. Projektowanie realizacji procesów produkcyjnych w systemie produkcyjnym powinno doprowadzić do uzyskania najkorzystniejszych parametrów eksploatacyjnych.

PODSTAWY ORGANIZACJI SYSTEMÓW PRODUKCYJNYCH

System produkcyjny to zbiór elementów w zorganizowanej przestrzeni o ustalonych powiązaniach kooperacyjnych między elementami. Podstawowym celem systemu produkcyjnego jest realizacja procesów technologicznych określających wzajemne relacje między przetworzonym surowcem a środkami produkcji. Każdej realizacji procesu technologicznego towarzyszy występowanie wzajemnie oddziaływujących na siebie strumieni materiałów, informacji i energii. Działanie w procesach wytwarzania to wykonywanie operacji w określonej kolejności wynikającej z planu operacji.

Podstawowymi elementami systemu produkcyjnego są komórki produkcyjne. Komórki produkcyjne są zbiorem stanowisk pracy (maszyn, urządzeń) niezbędnych do zrealizowania procesów produkcyjnych wyrobów przydzielonych do wykonywania w tej komórce. Każda komórka produkcyjna charakteryzuje się:

liczbą wszystkich stanowisk;

liczbą stanowisk danego typu;

typem stanowisk;

rodzajem maszyn i urządzeń;

planem rozmieszczenia;

przestrzennym rozmieszczeniem stanowisk.

Komórki produkcyjne powinny znajdować się w zorganizowanej przestrzeni produkcyjnej.

Zorganizowana przestrzeń to przestrzenna struktura systemu produkcyjnego, czyli określona struktura produkcyjna.

Struktura produkcyjna to przestrzenne uporządkowanie komórek produkcyjnych, jak i stanowisk w komórce, wynikające z powiązań określonych przez realizowane procesy produkcyjne.

Podstawowym elementem struktury produkcyjnej jest stanowisko robocze.

Stanowisko robocze to miejsce wykonywania jednej operacji technologicznej. Powiązania komórek produkcyjnych wynikają z realizowanych w danym systemie procesów. Przyjęty proces technologiczny określa, które elementy są ze sobą powiązane oraz jaki jest kierunek tych powiązań (określone zostają powiązania kooperacyjne między elementami).

Kształtowanie struktury produkcyjnej polega na łączeniu stanowisk roboczych w grupy.

Na tworzenie struktury produkcyjnej wpływają następujące elementy:

konstrukcja wyrobu;

technologia wykonania;

rozmiary produkcji;

seryjność wytwarzania;

specjalizacja i kooperacja.

Łączenie stanowisk w grupy w celu ukształtowania odpowiedniej struktury produkcyjnej może odbywać się w trzech ujęciach, zwanych zasadami:

Zasada technologiczna - polega na wydzieleniu komórek produkcyjnych o jednakowym charakterze technologicznym, czyli komórek podobnych pod względem metod obróbki.

Zasada przedmiotowa - polega na wydzieleniu komórek produkcyjnych zapewniających wykonanie określonej części lub całego procesu produkcyjnego.

Zasada technologii grup (GT) - wiąże się z opracowaniem zasad grupowania części w rodziny podobne a następnie wydzieleniem komórek produkcji wieloprzedmiotowej (dotyczącej grupy podobnych wyrobów).

Idea technologii grup polega na wyodrębnieniu grup wyrobów podobnych technologicznie i utworzeniu dla wyłonionych grup, komórek produkcyjnych do ich produkcji. Łączenie wyrobów w grupy umożliwia stosowanie wielkoseryjnych zasad wytwarzania dla wyrobów produkowanych jednostkowo i małoseryjne.

Wydzielenie grup wyrobów jest podstawą określenia form struktury obróbki grupowej, która może mieć charakter logiczny (stosowana w przypadkach, kiedy produkcja wymagałaby częstych zmian fizycznego ustawienia maszyn) lub fizyczny.

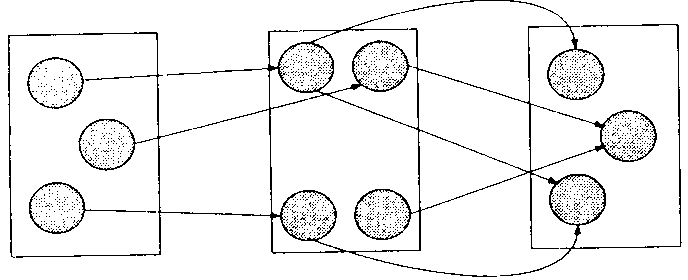

Wyjściowe ustawienie maszyn

Przykład wydzielonej struktury fizycznej

Przykład wydzielonej struktury logicznej

W przypadku grup wyrobów podobnych stosuje się komórki przedmiotowe, podczas gdy w tradycyjnych formach organizacji produkcji, stosowane były struktury technologiczne.

Stosowanie nowych form organizacji produkcji jest istotne, gdyż 80% produkcji realizowane jest w małych i średnich seriach.

Istota i zasady technologii grup są podstawą projektowania komórek obróbki grupowej (komórek wieloprzedmiotowych) o elastycznej strukturze produkcyjnej.

Elastyczność to zdolność systemu do produkcji wielu różnych wyrobów i szybkiego przestawiania się z wytwarzania jednego rodzaju wyrobu na drugi, czyli zdolność przystosowywania się do zmian stanów wejścia.

Komórki o elastycznej strukturze powinny charakteryzować się:

możliwością realizacji zmiennej wielkości produkcji - elastyczność wielkości produkcji;

możliwością realizacji zmiennego asortymentu - elastyczność asortymentu;

możliwością zmiany przepływów - elastyczność marszrut technologicznych.

Problem grupowania wyrobów

Grupowanie polega na wydzieleniu rodzin podobnych czyści celem stworzenia komórek produkcyjnych obróbki grupowej.

Zalecaną metodą grupowania jest grupowanie na bazie analizy przepływu produkcji

(PFA - Production Plow Analysis).

Formy struktury produkcyjnej systemu

W wyniku grupowania otrzymujemy podział wyrobów na grupy wyrobów podobnych.

Dla każdej wydzielonej grupy wyrobów określa się formę struktury przestrzennej.

Wyróżnia się cztery formy struktur przestrzennych:

struktury rozproszone,

struktury zwarte,

struktury liniowe,

struktury elastyczne.

Struktury rozproszone (zwane też gniazdami technologicznymi) realizują tę samą operację na tych samych typach stanowisk dla zbioru różnych wyrobów. Wydziela się te same urządzenia do wykonywania tych samych operacji. Pomiędzy stanowiskami nie występują powiązania produkcyjne (kooperacyjne). Struktury te występują w systemach o specjalizacji technologicznej.

Przykład gniazda technologicznego

Struktury zwarte (zwane też gniazdami przedmiotowymi) realizują cały proces produkcyjny lub jego część dla grupy wyrobów podobnych. Stanowiska powiązane są ze sobą w procesie produkcji. Stosuje się je dla grupy stanowisk wykonujących różne operacje na grupie wyrobów podobnych, produkowanych małymi partiami.

Przykład gniazda przedmiotowego

Gniazda przedmiotowe mogą być:

ukierunkowane - z pomijaniem operacji, ale bez nawrotów,

Przykład gniazda przedmiotowego ukierunkowanego

nieukierunkowane - z pomijaniem operacji i z nawrotami

Przykład gniazda przedmiotowego nieukierunkowanego

Struktury liniowe zawierają stanowiska pracy, które rozmieszczone są zgodnie z kolejnością operacji technologicznych podanych w marszrutach. Formy te charakteryzują się liniowym przebiegiem procesu przez stanowiska robocze. Często obok stanowisk tworzy się małe magazyny kompensacyjne wyrównujące różnice w czasach obróbki kolejnych operacji.

Struktury liniowe mogą być:

jednoprzedmiotowe - bez pomijań operacji (wykonuje się w nich jeden wyrób produkowany masowo lub wieloseryjnie).

Przykład linii jednoprzedmiotowej

wieloprzedmiotowe - z pomijaniem operacji.

Przykład linii wieloprzedmiotowej

Struktury elastyczne to struktury, w których wykonuje się operacje technologiczne dla grupy wyrobów podobnych. Formy te charakteryzują się odpornością na zmiany stanów wejścia (elastycznością). Występują one w postaci elastycznych systemów produkcyjnych ESP lub FMS (Flexible Manufacturing System). Elastyczne systemy produkcyjne należą do klasy zautomatyzowanych systemów wytwórczych łączących najnowsze koncepcje i osiągnięcia współczesnej nauki i technologii. Można przyjąć następującą definicję ESP:

Elastycznym systemem produkcyjnym nazywa się zespół sterowanych numerycznie obrabiarek (CNC - Computer Numerical Control) zintegrowanych poprzez zautomatyzowany transport i magazynowanie oraz wspólne sterowanie komputerowe.

Elastyczny system produkcyjny w swojej konfiguracji zawiera następujące elementy:

maszyny i urządzenia produkcyjne (CNC),

urządzenia transportowe: roboty przemysłowe, wózki automatycznie kierowane (AGV - Automated Guided Vehicle), transportery, przenośniki, suwnice,

magazyny: centralne (AS / RS), lokalne, bufory międzyoperacyjne,

sieć nadzorujących komputerów i mikroprocesorów.

W zależności od liczby i rodzaju maszyn, ich przeznaczenia i rozmieszczenia można

wyróżnić następujące typy ESP:

elastyczny moduł produkcyjny - (automatyczna stacja obróbkowa) -- składa się z jednej obrabiarki sterowanej numerycznie przez komputer, wyposażonej w narzędzia i palety oraz bufory międzyoperacyjne,

elastyczne gniazdo produkcyjne - składa się z kilku modułów produkcyjnych związanych z obróbką grupy wyrobów zintegrowanych wzajemnie poprzez transport, magazynowanie i wspólne sterowanie komputerowe,

elastyczna linia produkcyjna - zbiór specjalistycznych maszyn rozmieszczonych w ustalonym porządku, w którym każda operacja może być wykonywana na jednej tylko maszynie, pracuje jak linia produkcyjna, różni się jednak od niej zdolnością do szybkich i czystych przezbrojeń,

elastyczna sieć produkcyjna - składa się; z kilku wzajemnie powiązanych linii, gniazd lub pojedynczych modułów, jest to najbardziej złożony rodzaj elastycznego systemu produkcyjnego.

Literatura:

Z.Mazur, G. Mazur, M.Dudek, J. Obrzud, Zarządzanie produkcją. Zagadnienia wybrane. Akademia Górniczo Hutnicza W Krakowie

1

Wyszukiwarka

Podobne podstrony:

material wyklad 3, STUDIA, WZR I st 2008-2011 zarządzanie jakością, ekonomika przedsiębiorstw

EPII zadania 2008-2009 calosc, STUDIA, WZR I st 2008-2011 zarządzanie jakością, ekonomika przedsiębi

Wyniki I koło z EKONOMIKI z ćwiczeń, STUDIA, WZR I st 2008-2011 zarządzanie jakością, ekonomika prze

Przed urodzeniem dziecka warto założyć firmę, STUDIA, WZR I st 2008-2011 zarządzanie jakością, ekono

wartosc dodana i produkt finalny, Prawo, Wstęp do ekonomii i przedsiębiorczości, MAKROEKONOMIA

Znaczenie osobowości moralnej dla ładu gosp. i polit.-Hayek, Zarządzanie OK, ekonomia

Karta projektu zarzadzanie produkcja dla grop ZIP, ZPAPB

Wybrane zagadnienia zarz, UEK EKONOMIA, Semestr 5, Zarządzanie finansami przedsiebiorstw

PODSTAWY MARKETINGU strona, UEK EKONOMIA, Semestr 3, Zarządzanie rozwojem organizacji

Jako, UEK EKONOMIA, Semestr 5, Zarządzanie jakością

egzamin dresler, UEK EKONOMIA, Semestr 5, Zarządzanie finansami przedsiebiorstw

jakość 2rt, UEK EKONOMIA, Semestr 5, Zarządzanie jakością

Znaczenie osobowości moralnej dla ładu gosp. i polit.-Hayek, Zarządzanie OK, ekonomia

Biznes plan - praca zaliczeniowa, Studia - materiały, semestr 7, Zarządzanie, Marketing, Ekonomia, F

egz us, Zarządzanie UEK, ubezpieczenia społeczne

więcej podobnych podstron