Część I

1. Opisać metody, środki techniczne i zasadę działania układów do pomiaru temperatury.

Metody wykorzystywane do pomiaru temperatury można podzielić na:

Stykowe - (pomiary termometrami) czujnik temperatury ba bezpośredni kontakt z ciałem lub badanym ośrodkiem i wymienia ciepło na drodze przewodzeniem, konwekcji lub promieniowania. W wyniku zaburzenia czujnikiem ciała lub ośrodka zostaje zdeformowane pole temperatury, a powstałe błędy zależą od charakterystyki ośrodka i czujnika.

Bezstykowe - (pomiary pirometrami) czujnik wykorzystuje zjawisko wysyłania promieniowania cieplnego przez nagrzane ciała. Pomiary polegają na pomiarze wielkości charakteryzującej promieniowanie i zależnej od temperatury. Najczęściej stosuje się pirometry:

pirometr optyczny całkowitego promieniowania,

pirometr fotoelektryczny,

pirometr monochromatyczny z zanikającym włóknem,

pirometr dwubarwowy.

Do pomiarów temperatury wykorzystuje się bardzo różne środki techniczne zależnie od potrzeb, zakresu temperatur i możliwości adaptacji określonego typu przyrządów do danego celu. W technice wykorzystuje się najczęściej różnego rodzaju termometry które można podzielić zasadniczo na nieelektryczne i elektryczne.

1. Termometry nieelektryczne.

Termometry rozszerzalnościowe - wykorzystują zmianę objętości gazów, cieczy lub ciał stałych przy zmianie temperatury. Wyróżnić tu można najczęściej spotykane:

termometry cieczowe - wykorzystują zjawisko zmiany objętości cieczy wraz z temperaturą. Jako ciecze termometryczne stosuje się rtęć, alkohol itp.

Termometry dylatacyjne - wykorzystują zjawisko rozszerzalności cieplnej ciał stałych. Czujnik takiego termometru wykonany jest zazwyczaj jako rurka z materiału o dużym współczynniku rozszerzalności liniowej, umocowanej sztywno w obudowie , w której umieszczony jest układ pomiarowy zmian jej długości.

Termometry bimetalowe - wykorzystują zjawisko odkształceń materiału bimetalowego (dwa metale o różnych współczynnikach liniowej rozszerzalności cieplnej sztywno ze sobą połączone).

Termometry manometryczne - wykorzystują zjawisko zmiany ciśnienia wrat ze zmianą temperatury ciała termometrycznego. Termometry te można podzielić na cieczowe, gazowe i parowe.

Termometry cieczowe ciśnieniowe - ciecz termometryczna wypełnia zamknięty układ składający się z czujnika, układu pomiarowego (rurka Bourdona) i kapilary łączącej. Jako ciecze termometryczne używa się tu rtęci (-30 - 600 °C) ciecze organiczne np.: nafta (-35 - 350 °C).

Termometry ciśnieniowe parowe - opierają się na właściwości że ciśnienie pary nasyconej jest jednoznaczną funkcją temperatury. Pod względem konstrukcyjnym termometr jest podobny do ciśnieniowego cieczowego. Czujnik jest zazwyczaj wypełniony do 2/3 objętości cieczą i w 1/3 objętości parą nasyconą przy dolnym zakresie pomiarowym termometru.

2. Termometry elektryczne.

Pomiar temperatury za pomocą tych termometrów opiera się na zasadzie wykorzystania pewnych właściwości elektrycznych materiałów, zależnych od temperatury. Ze względu na charakter sygnału z czujnika, czujniki tych termometrów można podzielić na:

generacyjne - są ogniwami termoelektrycznymi, w których zmiana temperatury powoduje powstanie siły elektromotorycznej (siła termoelektryczna).

z czujnikiem termoelektrycznym -200 - 2400 °C.

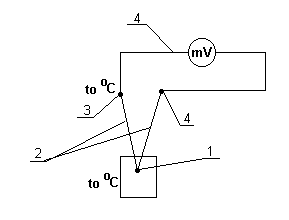

Rys.3. Układ połączeń do pomiaru temperatury termoelementem metodą wychyłową. 1-spoina pomiarowa, 2-termoelement, 3-spoina odniesienia, 4-przewody łączeniowe.

parametryczne - wykorzystują zmianę jednego z parametrów elektrycznych , wywołanych zmianą temperatury (np.: rezystywności, przenikalności magnetycznej, przenikalności dielektrycznej). Najczęściej stosowane są tutaj:

termometry rezystancyjne metalowe (np.: platynowe) zakres -270 - 1000 °C,

termometry rezystancyjne półprzewodnikowe 100 - 300°C; 0,15 - 20K lub 800 - 1000°C,

termometry rezystancyjne z czujnikami elektrolitycznymi,

termometry z czujnikami magnetycznymi (zakresy poniżej 4 K),

termometry z czujnikami pojemnościowymi,

termometry oparte na zjawiskach szumów cieplnych w półprzewodnikach (100 - 1500 K)

3. Termometry specjalne.

Poza termometrami elektrycznymi i nieelektrycznymi stosuje się bezpośrednie metody przybliżonego określenia temperatury wśród których wymienić można:

metody barwne

termofarby,

termokredki.

stożki Segera,

metoda metalograficzna,

metoda termowizyjna,

metoda kalorymetryczna.

2. Narysować schemat blokowy i opisać działanie układu stabilizacji prędkości obrotowej silnika głównego. Omówić charakter zakłóceń oddziaływujących na układ.

W celu zapewnienia stałej prędkości obrotowej silnika głównego niezależnie od obciążenia stosuje się układy stabilizacji prędkości obrotowej silnika. Zadanie to wykonują regulatory prędkości obrotowej zapobiegające zmianom prędkości wywołanym przez zakłócenia działające na obiekt jaki stanowi silnik główny, którymi mogą być:

a) zakłócenia zewnętrzne działające na statek (układ silnik-śruba):

zmienny wiatr,

prądy morskie,

falowanie morza,

zmiany głębokości,

różne stany zanurzenia statku,

różne stany kadłuba itp.

b) zakłócenia związane z procesami termodynamicznymi zachodzącymi w silniku:

zmienna temperatura wody zaburtowej,

zmienna temperatura powietrza,

zmienne ciśnienie barometryczne,

różne rodzaje paliwa itp.

W celu maksymalnego ograniczenia tych niepożądanych tych niepożądanych zjawisk, silniki napędu głównego wyposaża się w regulatory wielozakresowe.

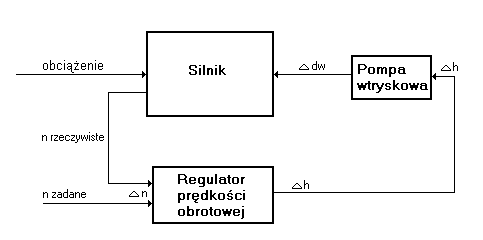

Regulator oddziałuje na silnik, a ściślej na układ wtryskowy wówczas gdy moc rozwijana różni się od mocy pobieranej przez odbiornik mocy - śrubę napędową lub prądnicę wałową.

Moc zależy od wielkości wtryskiwanej dawki paliwa, zatem zrównoważenie mocy silnika z mocą odbiornika polega na oddziaływaniu regulatora na pompę wtryskową w kierunku dostosowania jej chwilowej wydajności do zapotrzebowanej mocy. Chwilowa nierównomierność mocy silnika i odbiornika powoduje zmiany prędkości obrotowej silnika, które wykorzystuje się jako sygnał regulacyjny.

Rys.2. Uproszczony blokowy schemat układu regulacji prędkości obrotowej silnika.

Na rys.2. przedstawiono blokowy schemat stabilizacji prędkości obrotowej silnika głównego i zależności występujące pomiędzy silnikiem (obiekt sterowania) a regulatorem prędkości. Regulator pobiera sygnał zmian prędkości obrotowej silnika Δn (zależny od zmian obciążenia) tj. sygnał różnicy prędkości zadanej i rzeczywistej. Na tej podstawie wypracowuje sygnał zmiany nastawy dawki paliwa (np.: skok listwy paliwowej) Δh pompy wtryskowej. Pompa wtryskowa zmienia przez to chwilową wydajność Δdw tak aby zmiana prędkości obrotowej silnika była minimalna (Δn→0).

3. Opisać metodę doboru nastaw według Hanssena i Offereinsa oraz porównać tę metodę z regułą doboru nastaw według Pessena.

Metody ścisłej analizy teoretycznej, które umożliwiają wyznaczenie dowolnych właściwości układu regulacji automatycznej, nie nadają się do wyznaczenia wartości nastaw regulatorów uniwersalnych. Podstawowym problemem dotyczącym doboru parametrów regulatorów, jest taki dobór wartości nastaw, przy których uzyskujemy zadowalające działanie układu. Najbardziej rozpowszechnionymi metodami oprócz metody Zieglera - Nicholsa są metoda Hanssena i Offereinsa oraz metoda Pessena.

Stosując metodę Pessena, regulator połączony z obiektem ustawia się na działanie proporcjonalne (P). Działanie całkujące i różniczkujące powinny być wyłączone przez nastawienie Ti = ∞ oraz Td = 0. Następnie zwiększając stopniowo wzmocnienie kp regulatora doprowadza się układ do granicy stabilności, czyli aż do wystąpienia oscylacji niegasnących w układzie. Notując wartość współczynnika wzmocnienia regulatora kkr, przy którym powstają oscylacje niegasnące, oraz okres Tosc tychże oscylacji, przyjmuje się następujące nastawy regulatora:

kp = 0,2 kkr

Ti = 0,33 Tosc

Td = 0,5 Tosc

Jak widać różnica pomiędzy metodą Zieglera - Nicholsa i metodą Pessena polega na innych wartościach współczynników we wzorach na stałe nastaw.

Metoda doboru nastaw regulatorów według Hanssena i Offereinsa ściśle opiera się na metodzie Zieglera - Nicholsa. Zasadniczą różnicą jest pominięcie w metodzie Hanssena i Offereinsa pomiaru okresu oscylacji.

Regulator typu PI nastawia się w następujący sposób:

nastawić czas całkowania Ti = ∞ (wartość maksymalna),

doprowadzić układ do granicy stabilności i określić kpkr, zwiększając współczynnik wzmocnienia regulatora kp,

przyjąć nastawę kp = 0,45 kpkr,

zmniejszać czas całkowania Ti do Tikr, przy której występuje niestabilność układu,

nastawić Ti = 3 Tikr.

W przypadku regulatora typu PID należy postępować następująco:

wykonać wszystkie czynności jak dla regulatora PI,

zwiększać czas różniczkowania Td do wartości Tdmax, przy której występuje maksymalne tłumienie,

nastawić Td = 1/3(Tdmax),

ustawić czas całkowania Ti = 4,5 Td,

zmniejszać kp, aż do uzyskania pożądanego tłumienia.

Podsumowując porównanie metody Hanssena i Offereinsa oraz metody Pessena należy zauważyć , że cechą wspólną jest doprowadzanie układu do granicy stabilności (wyznaczanie kp krytycznego), natomiast różnica tkwi w eliminacji pomiaru okresu oscylacji krytycznych w metodzie Hanssena i Offereinsa. Ponadto należy zauważyć, że metoda Pessena jest metodą o mniejszej ilości etapów podczas dokonywania procesu nastawy regulatora.

4. Na podstawie rys. 7, 8, 22, 23 (skrypt „Regulatory”) wyznaczyć parametry procesów przejściowych (przeregulowanie, błąd ustalony, 5% czas regulacji). Porównać działanie regulatorów w obu przypadkach.

Pod wpływem zakłóceń lub zamierzonej zmiany nastaw układ regulacji przechodzi z jednego stanu ustalonego w drugi. W czasie zmiany stanów przechodzi przez cały zakres parametrów nieustalonych (przejściowych). Proces przejścia pomiędzy stanami ustalonymi nosi nazwę procesu przejściowego. Poniżej przedstawiono parametry procesu regulacji oraz przebiegi przejściowe w układach regulacji (rys.11).

Proces regulacji charakteryzują takie parametry jak:

czas regulacji tu - jest to czas mierzony od chwili przyłożenia wymuszenia do chwili po której odchylenie regulacji osiągnie wartość mniejszą od dopuszczalnej.

uchyb maksymalny em- odchylenie maksymalne od wartości zadanej :

dla regulatorów statycznych edmax=A1+A2,

dla regulatorów astatycznych edmax=A1.

Uchyb statyczny es - różnica sygnałów wartości zadanej yz i wyjściowej y z obiektu w stanie ustalonym

Es=lim(yz-y)

t→∞

Przeregulowanie k - charakteryzuje skłonność układu regulacji do oscylacji. Jest to wartość bezwzględna stosunku sąsiednich amplitud k=(A2/A1) 100%. Jeżeli k=0 - przebieg aperiodyczny, k≠0 przebieg oscylacyjny.

Regulator P (statyczny) - przebieg periodyczny.

przebieg z rysunku 7:

współczynnik wzmocnienia: kp = 2,5;

dopuszczalna strefa martwa 5% odchyłki maksymalnej:

amplitudy:

A1=0,7;

A2=0,55;

Maksymalna odchyłka dynamiczna: edmax = A1+A2 = 1,25;

Odchyłka ustalona: es=A1=0,7

Strefa martwa regulatora: en=edmax 5%= 0,0625;

Dopuszczalny zakres wyjściowy: y=0,7 ± 0,0625;

Przeregulowanie: k=(A2/A1)*100% = 78 %.

Czas regulacji: Tu=72 s;

przebieg z rysunku 8:

współczynnik wzmocnienia: kp = kkr = 3,17; (wzmocnienie krytyczne)

amplitudy:

A1=0,75;

A2=0,7;

Maksymalna odchyłka dynamiczna: edmax = A1+A2 = 1,45;

Odchyłka ustalona: es=A1=0.75;

Przeregulowanie: k=(A2/A1)*100% = ok. 100 %. (układ na granicy stabilności)

Regulator PD (statyczny) - przebieg periodyczny.

przebieg z rysunku 22:

współczynnik wzmocnienia: kp = 1,8;

czas różniczkowania: Td=1,8 s;

dopuszczalna strefa martwa 5% odchyłki maksymalnej:

amplitudy:

A1=0,65;

A2=0,4;

Maksymalna odchyłka dynamiczna: edmax = A1+A2 = 1,05;

Odchyłka ustalona: es=A1=0,65;

Strefa martwa regulatora: en=edmax 5%= 0,05;

Dopuszczalny zakres wyjściowy: y=0,65 ± 0,05;

Przeregulowanie: k=(A2/A1)*100% = 61 %.

Czas regulacji: Tu=52 s;

przebieg z rysunku 23:

współczynnik wzmocnienia: kp = 1,8;

czas różniczkowania: Td=0,9 s;

dopuszczalna strefa martwa 5% odchyłki maksymalnej:

amplitudy:

A1=0,65;

A2=0,35;

Maksymalna odchyłka dynamiczna: edmax = A1+A2 = 1;

Odchyłka ustalona: es=A1=65;

Strefa martwa regulatora: en=edmax 5%= 0,05;

Dopuszczalny zakres wyjściowy: y=0,65 ± 0,05;

Przeregulowanie: k=(A2/A1)*100% = 53 %.

Czas regulacji: Tu= 50 s.

Podsumowując omówione powyżej układy regulacji PD charakteryzują się znacznie niższym przeregulowaniem (61 i 53 %) w porównaniu z regulatorem P (78 %), a także w przypadku regulatorów PD czas regulacji przy strefie martwej 5 % (Tu = 52 i 50 s) był znacznie niższy niż dla regulatora P (72 s).

Regulator PD podobnie jak P, podczas pracy z obiektami inercyjnymi nie jest w stanie sprowadzić błędu ustalonego do zera, zapewnia on jednak dobrą regulację w zakresie szerszego pasma częstotliwości zakłóceń niż regulator PI.

Regulatory PD skutecznie zmniejszają błędy przejściowe (szczególnie maksymalny błąd przejściowy) dziki temu, że działanie różniczkujące umożliwia jakby zwiększenie współczynnika wzmocnienia w początkowym momencie, ponieważ zachodzi intensywne działanie regulacyjne. W układach regulacji z regulatorem PD otrzymuje się krótkie czasy regulacji.

Przy zastosowaniu regulatora PD można uzyskać odpowiednio szybką likwidację błędu dynamicznego podczas zmian sygnału zadającego oraz zapewnić złagodzenie skutków zmian zakłóceń.

Część II

1. Podać i opisać funkcje statkowego systemu alarmów i monitorowania.

Ciągłe dążenie do postępu w zautomatyzowaniu nadzoru i diagnostyki urządzeń siłowni okrętowej oraz urządzeń nawigacyjnych jest spowodowane następującymi przyczynami:

Przejście siłowni na pracę bezwachtową.

Duże straty wywołane wyłączeniem statku z ruchu i naprawami w razie niespodziewanej awarii ważnego elementu głównego urządzenia napędowego.

Wysoki koszt remontów i długi czas postoju remontowanego statku wskutek niewłaściwego doboru czasu remontu i jego zakresu oraz znacznych różnic pomiędzy planowaną specyfikacją remontową a rzeczywistą.

Dążenie do maksymalnego wzrostu bezpieczeństwa załóg pływających.

W związku z powyższym, a także dzięki aktualnym możliwością technicznym (komputery, mikroprocesory itp.) coraz częściej stosuje się na statkach „inteligentne” systemu automatycznego nadzoru i diagnostyki urządzeń.

Omawiane systemy wykonują następujące ważne funkcje:

Pomiary przebiegów wielkości charakteryzujących nadzorowane procesy (obiekty) i obliczanie odpowiednich wskaźników.

Obliczanie uogólnionych parametrów (mocy indykowanej, mocy na wale śruby napędowej, jednostkowego zużycia paliwa itd.).

Sygnalizację przekroczeń wartości granicznych, które mogą być ustalane lub wyliczane w zależności od warunków pracy urządzenia (np.: silnika wysokoprężnego).

Obliczanie i analizę tendencji parametrów stanu silnika (tzw. analiza trendu zmian parametrów).

Przewidywanie stanu urządzenia technicznego (rozwoju nieprawidłowego stanu pracy) na podstawie matematycznego modelu cieplnego urządzenia i bieżącego pomiaru wybranych istotnych wielkości.

Przewidywanie długookresowe stanu urządzenia technicznego na podstawie jego diagnostycznego modelu matematycznego i obliczonych wskaźników analizowanych wielkości fizycznych. Model diagnostyczny tworzy się na podstawie analizy parametrów urządzenia przez długi okres oraz na podstawie statystyk awaryjności.

Automatyczne określanie przyczyn niesprawności i rejestracja danych związanych z niesprawnością (dyski twarde oraz drukarki).

Podawanie i segregacja danych dotyczących czasu remontu urządzenia lub wymiany jego elementu (np.: łożyska turbosprężarek, remonty sprężarek powietrza, przegląd układów korbowo - tłokowych itp.).

Możliwość współpracy z satelitarnymi systemami łączności (nadzór i pomoc ze strony specjalistów armatora).

Automatyzację wyłączania z pracy lub też załączania urządzeń w różnych stanach pracy (awaria, wzrost obciążenia itp.).

Obecnie spośród bardziej znanych systemów statkowych systemów nadzoru należy wymienić:

DATA CHIEF 2000 firmy NORCONTROL będący kompleksowym systemem nadzoru i diagnostyki siłowni okrętowej. System zawiera szereg podsystemów monitoringu nad którym nadzór sprawują wyspecjalizowane jednostki kontrolno - sterujące, takie jak:

SAU - jednostki przystosowania sygnałów - na ich oparciu zbudowany jest system alarmowy statku.

LGU - wyspecjalizowany SAU przeznaczony do pomiaru poziomów w zbiornikach oraz trymu statku.

PCU - jednostki sterujące różnymi układami i systemami w siłowni statku np.:

sterowanie zaworami,

obsługa wirówek,

sterowanie sprężarkami powietrza,

sterowanie systemem parowym.

GCU - jednostki sterujące agregatami prądotwórczymi. jedna przypada na jeden generator.

PMU - zapewnia automatyzację prądnicy wałowej.

CYLET MIP firmy ABB będący systemem monitoringu ciśnienia w cylindrze dla okrętowych silników wysokoprężnych. Zawiera jednostkę centralną PFPA 101, centralny moduł operatora COU oraz aparaturę kontrolno - pomiarową. Do głównych zadań systemu należy:

monitoring ciśnienia spalania we wszystkich cylindrach,

monitoring ciśnienia paliwa na tłoczeniu pomp wtryskowych,

monitoring ciśnienia powietrza doładowującego.

System CYLDET dostarcza różne interfejsy dla zewnętrznych urządzeń peryferyjnych, zarówno interfejsy przesyłu danych jak też sygnałowe:

EXCOM Dla zewnętrznej komunikacji danych do obcych systemów przetwarzania danych przez interfejs RS 232/422, np.: systemy alarmowe lub SATCOM (system komunikacji satelitarnej).

EXCONT Zewnętrzne sterowanie funkcjami i komunikacją danych przez nadrzędne systemy automatyzacji.

I/O PORT Analogowe wejście napięcia i natężenia prądu dla równoległej oceny pomocniczych danych operacyjnych silnika np.: dawka paliwa, prędkość obrotowa turbosprężarki, temperatury spalin, skok śruby nastawnej, itd.

Poniższe systemy alarmowe mogą być podłączone do CYLDET-MIP:

system alarmowy Japan Radio Corporation,

system alarmowy STN,

system alarmowy LYNGSO,

system alarmowy ABB ALSY.

COMOS, MACAS i MICOS firmy Mitsubishi będące odpowiednio systemami automatycznego nadzoru, diagnostyki i sterowania siłownią okrętową. Systemy te wzajemnie ze sobą współpracują. System kontroli i rejestracji danych COMOS-D1 wykonuje następujące funkcje:

kontrola pracy siłowni,

ostrzeganie o stanach alarmowych oraz zapis danych o zakłóceniach z podaniem czasu,

wskazanie cyfrowe wielkości mierzonych i zadanych,

dokonywanie obliczeń i rejestracja danych w zakresie dziennika maszynowego,

diagnostyka silnika oparta na przebiegach spalania w poszczególnych cylindrach,

diagnostyka prewencyjna (ostrzeganie o zbliżających się awariach).

Poza wymienionymi istnieje jeszcze wiele innych rozwiązań systemów nadzoru siłowni okrętowych znanych producentów np.:

systemy MOGNOS i CC10 firmy MAN B&W,

System SEDS i SBC7 firmy Sulzer,

System firmy Pielstick,

Systemy diagnostyczne firm Autronica (Norwegia) oraz ASEA (Szwecja),

System D77 firmy Vosper Thornycroft (W. Brytania) dla okrętów wojennych,

System PSC firmy Galbraith - Pilot Marine (USA),

System Seamatic II firmy Megasystems (USA).

Poza systemami nadzorującymi pracę siłowni występują też systemy nadzorujące inne działy statku.:

System TANO firmy TANO Corp. (USA) - monitoruje całość oprzyrządowania statku,

System nadzoru nad kursem statku OCA - 1 firmy Robertson.

Wyszukiwarka

Podobne podstrony:

Regulacja dwustawna, Akademia Morska -materiały mechaniczne, szkoła, Mega Szkoła, szkola, AUTOMATYLL

REGULACJA DWUPOŁOŻENIOWA1, Akademia Morska -materiały mechaniczne, szkoła, Mega Szkoła, szkola, AUT

ciagle uklady regulacji, Akademia Morska -materiały mechaniczne, szkoła, Mega Szkoła, szkola, AUTOMA

Wyznaczanie temperatury Curie ferrytu, Akademia Morska -materiały mechaniczne, szkoła, Mega Szkoła,

AKCELE~2, Akademia Morska -materiały mechaniczne, szkoła, Mega Szkoła, wsm1, FIZA, FIZAII

AOL2, Akademia Morska -materiały mechaniczne, szkoła, Mega Szkoła, PODSTAWY KON, Program do obliczeń

Diesel engine, Akademia Morska -materiały mechaniczne, szkoła, Mega Szkoła, Szkoła moje

MP, Akademia Morska -materiały mechaniczne, szkoła, Mega Szkoła, szkola, kwity, SEMESTR II, EPEC

A4, Akademia Morska -materiały mechaniczne, szkoła, Mega Szkoła, PODSTAWY KON, Program do obliczeń P

Badanie tyrystorów, Akademia Morska -materiały mechaniczne, szkoła, Mega Szkoła, szkola, ELEKTRA

Praca Piotra, Akademia Morska -materiały mechaniczne, szkoła, Mega Szkoła, szkola1, III

Zabezpieczenia, Akademia Morska -materiały mechaniczne, szkoła, Mega Szkoła, szkola, ELEKTRA

BADANI~4, Akademia Morska -materiały mechaniczne, szkoła, Mega Szkoła, szkola, ELEKTRA, ELEKTRA

SWIAT~42, Akademia Morska -materiały mechaniczne, szkoła, Mega Szkoła, szkola1, III, AUTO

Łopatki, Akademia Morska -materiały mechaniczne, szkoła, Mega Szkoła, AM2, Siłownie, Maszyny przepły

tab lam, Akademia Morska -materiały mechaniczne, szkoła, Mega Szkoła, PODSTAWY KON, Program do oblic

ciasne22, Akademia Morska -materiały mechaniczne, szkoła, Mega Szkoła, PODSTAWY KON, Projekt, Pkm

POMIA~68, Akademia Morska -materiały mechaniczne, szkoła, Mega Szkoła, szkola1, III, TECH REM

więcej podobnych podstron