Odpylacze filtracyjne, odpylacze elektrostatyczne:

budowa, schemat działania, wady-zalety, koszty budowy i eksploatacji, przykłady zastosowania.

Inżynieria środowiska, grupa VI

Anna Słysz

Ewelina Socha

Katarzyna Solińska

Sylwia Świderska

Spis treści

1. Definicja pyłu, odpylania, odpylacza.

2. Odpylacze filtracyjne.

2.1. Definicja

2.2. Budowa i zasady działania.

2.2.1. Regeneracja materiałów filtracyjnych.

2.3. Podział odpylaczy.

2.3.1. Tkaninowe

2.3.2. Warstwowe.

2.4. Sprawność, skuteczność.

2.5. Zastosowanie.

2.6. Wady i zalety.

2.7. Koszty budowy i eksploatacji.

3. Odpylacze elektrostatyczne.

3.1. Definicja.

3.2. Zasady działania

3.3. Budowa.

3.4. Czynniki wpływające na sprawność i skuteczność pracy elektrofiltru:

3.5. Zastosowanie.

3.6. Wady i zalety.

3.7. Koszty budowy i eksploatacji.

3.8. Eksploatacja.

4. Spis Literatury.

5. Spis stron internetowych.

Definicja pyłu, odpylania, odpylacza.

PYŁY to (według definicji Judy) takie ziarna (cząstki ciała stałego), których prędkość swobodnego opadania w powietrzu o temperaturze 20oC i ciśnieniu 1013 hPa jest mniejsza od 5 m/s lub poruszające się ruchami Browna, które określa się mianem pyłów o rozdrobnieniu koloidalnym lub submikronowych. Większość pyłów, zarówno naturalnych jak i antropogenicznych to pyły polidyspersyjne.

URZADZENIE ODPYLAJĄCE to cały zespół urządzeń koniecznych do wydzielenia pyłu z zapylonego gazu, czyli ODPYLANIA. W jego skład wchodzi odpylacz, w którym następuje wydzielenie ziaren pyłu oraz urządzenia pomocnicze.

(Mazur M., 2004)

Odpylacze filtracyjne.

Definicja

Odpylacze filtracyjne to odpylacze wykorzystujące w procesie usuwania cząstek zanieczyszczających z gazów zespół porowatych kolektorów (tkanin, włóknin lub warstw filtracyjnych), na powierzchni których cząstki aerozolowe osadzają się. Z biegiem procesu odpylania owe cząstki zaczynają zatrzymywać się na tych wcześniej już wydzielonych, które wówczas stanowią właściwą warstwę filtracyjną. Wytworzone nagromadzenie musi być okresowo usuwane (proces ten nazwano procesem regeneracji). Moment ten wyznacza osiągnięcie przez gaz ciśnienia o określonej wartości. Proces odpylania w odpylaczach filtracyjnych jest procesem cyklicznym gdyż cykle odpylania i oczyszczania przegród powtarzają się i następują regularnie po sobie. Metodą tą możemy wydzielić jedynie pyły suche.

(Warych, 1998 ; Warych, 1996;Mazur, 2004)

Wytrącenie pyłów z odpylanych gazów jest wynikiem wielu różnorodnych procesów, do których zaliczają się m.in.

zaczepienie (przesiewanie)

siła bezwładności

dyfuzja

siła grawitacyjna

zjawiska elektrostatyczne pomiędzy materiałem filtracyjnym i ziarnami pyłu

(Mazur M, 2004):

W procesie odpylania metodą filtracyjną wyróżniamy dwa podstawowe rodzaje układów filtracyjnych - filtry tkaninowe i warstwowe. Należą one do filtrów o największej skuteczności - sprawność odpylania z ich wykorzystaniem wynosi 99,9% dla cząstek o wielkości do 0,5 µm oraz mniejszych do 0,1 µm.

(Warych,1998)

Budowa i zasady działania.

(http://wentylacja.com.pl/Wiadomo%C5%9Bci/Workowe-filtry-tkaninowe-wyb%C3%B3r-optymalnego-rozwi%C4%85zania-32641.html)

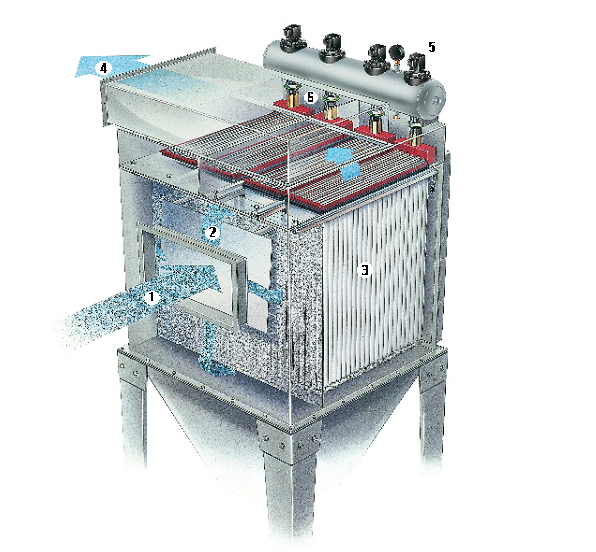

Wlot zanieczyszczonego powietrza

Rozprowadzenie gazu przez płytę stalową oraz separator w sposób, który pozwoli na równomierne rozmieszczenie pyłu na całek powierzchni kasety filtru.

Filtracja powietrza przez kasety filtrujące, pył osiada na zewnętrznej części materiału filtracyjnego

Czyszczenie kaset krótkimi impulsami powietrza pod ciśnieniem oraz za pomocą wspomagających ich dysz Venturiego znajdujących się nad kasetą filtrującą.

Wylot powietrza oczyszczonego

Zbiornik powietrza sprzężonego, który generuje impulsy regeneracyjne.Komora z dyszami systemu czyszczącego, do której przedostaje się oczyszczone powietrze.

W trakcie procesu oczyszczania pył gromadzi się na warstwach filtracyjnych, które następnie ulegają regeneracji i pył jest strzepywany do leja zsypowego, z którego jest usuwany za pomocą przenośnego pojemnika,przenośnika śrubowego, zaworu obrotowego lub w inny sposób.

2.2.1. Regeneracja materiałów filtracyjnych.

W przebiegu procesu odpylania na warstwie filtracyjnej osadza się warstwa pyłu. Jej usuwanie jest bardzo ważne, ponieważ od niego zależy w znacznym stopniu trwałość tkaniny, opory przepływu i skuteczność działania odpylacza. Wyróżniamy dwa sposoby regeneracji: ciągłą (w czasie pracy komór filtracyjnych) i okresową (gdy komora filtru jest wyłączana w okresie regeneracji).

(Warych, 1998; http://wentylacja.com.pl/Wiadomo%C5%9Bci/Workowe-filtry-tkaninowe-wyb%C3%B3r-optymalnego-rozwi%C4%85zania-32641.html)

Systemy oczyszczania tkanin filtracyjnych dzieli się na(Mazur M, 2004):

mechaniczne - regeneracja powodowana jest przez siły mechaniczne takie jak wibracja czy strzepywanie,

pneumatyczne - oczyszczanie za pomocą ciągłego lub pulsacyjnego strumienia gazu o kierunku przeciwnym do kierunku przepływu zapylonego gazu.

Często łączy się te systemy w calu bardziej efektywnej regeneracji tkaniny.

Filtry workowe oczyszczane są poprzez różnego rodzaju wstrząsania mechaniczne lub zmianę kierunku przepływu gazu (wstrząsanie aerodynamiczne). Również filtry pulsacyjne wykorzystują w procesie regeneracji impulsy sprzężonego powietrza generowane przez zawór elektromagnetyczny. Powietrze wpada do rurek przedmuchowych, dostaje się do dysz Venturiego gdzie jest wzmacniany i w postaci fali powietrznej przechodzi przez worek powodując wybrzuszenie i opadnięcie pyłu.

(Warych, 1998;Warych, 1996;Mazur M, 2004;http://wentylacja.com.pl/Wiadomo%C5%9Bci/Workowe-filtry-tkaninowe-wyb%C3%B3r-optymalnego-rozwi%C4%85zania-32641.html)

Podział odpylaczy.

Tkaninowe

Wyróżniamy dwie postacie tkanin filtracyjnych w odpylaczach tkaninowych. Są to (Warych, 1998; Mazur, 2004) :

Tkaniny o kształcie worka

Odpylacze tkaninowe płaszczyznowe

Elementy filtracyjne mają kształt worków umieszczonych w komorze filtracyjnej. Ich dolna część jest przymocowana do płyty sitowej, oddzielającej komorę filtracyjną od leja pyłowego a górna zawieszona na ramie ruchomej lub stałej, w zależności od prowadzonego procesu regeneracji. Odpylacze workowe wykonuje się w dwóch odmianach: niskociśnieniowej (przeznaczona do filtracji gazów w zakresie ciśnień do 5kPa) i wysokociśnieniowej (powyżej 5 kPa).

(Warych, 1998; http://prodmorex.pl/odpylacze_filtracyjne.htm).

Średnica worków filtracyjnych z reguły nie przekracza 30 cm i długości 9 do 10 m, a ich powierzchnia może dochodzić do 10 m2. Worki rozmieszcza się w obudowie filtru na wierzchołkach trójkąta równobocznego, kwadratu albo na okręgach koncentrycznych. Ważne jest, aby worki nie stykały się ze sobą podczas procesu regeneracji.

(Warych, 1998)

Tkaniny filtracyjne są wykonywane z włókien tkanych lub sprasowanych (filcowanych). Powierzchnia filtracyjna powinna być „mostkowana”, aby mogła się utworzyć na niej warstwa filtracyjna z osadzonego pyłu, nim tkanina zacznie zatrzymywać mniejsze frakcje. Przepuszczalność tkanin w stosunku do gazu zmienia się wraz z zawartością tkaniny i dla nowych tkanin wynosi 3-10 m3/ (min×m2).Wielkość ta (stosunek objętości strumienia gazu do sumy powierzchni wszystkich worków filtru) jest zasadniczym parametrem przy projektowaniu filtrów tkaninowych.

(Warych, 1998;http://wentylacja.com.pl/Wiadomo%C5%9Bci/Workowe-filtry-tkaninowe-wyb%C3%B3r-optymalnego-rozwi%C4%85zania-32641.html; http://prodmorex.pl/odpylacze_filtracyjne.htm)

Tkaniny filtracyjne powinny charakteryzować się (Warych, 1998; Mazur, 2004):

dużą wytrzymałością na rozciąganie i zginanie

odpornością na erozję

odpornością na oddziaływania między włóknami i aerozolem lub pyłem

odpornością termiczną

odpornością chemiczną

Trwałość tkaniny filtracyjnej wynosi od kilku miesięcy do kilku lat. Ważnymi czynnikami które należy brać pod uwagę w doborze tkaniny filtracyjnej są także cena oraz chłonność wilgoci i właściwości w stanie wilgotnym.

(Warych, 1998; http://wentylacja.com.pl/Wiadomo%C5%9Bci/Workowe-filtry-tkaninowe-wyb%C3%B3r-optymalnego-rozwi%C4%85zania-32641.html)

Właściwości różnych tkanin filtracyjnych przedstawiono w tabeli poniżej. Powyżej maksymalnej temperatury pracy tracą one wytrzymałość a następnie ulegają zniszczeniu, dlatego w wielu przypadkach gazy poddane procesowi odpylania muszą być chłodzone lub stosuje się włókna ceramiczne bądź metalowe. Tkaniny wykonane z tych włókien są jednak bardzo drogie dlatego konieczna jest analiza kosztów ich zakupu w stosunku do kosztów poniesionych w związku z chłodzeniem gazów i zakupem tańszych materiałów. Włókna metalowe charakteryzują się także odpornością korozyjną i erozyjną a także mają wiele innych zalet. Najtańszymi włóknami są włókna bawełniane (najniższa maksymalna temperatura pracy, ogólne właściwości dobre), w warunkach działania wyższych temperatur stosuje się z reguły włókna szklane. Materiałem najczęściej wykorzystywanym do produkcji worków jest elana.

(Warych, 1998;Mazur, 2004)

Tabela 1. Własności termiczne tkanin filtracyjnych (Mazur, 2004)

Warstwowe.

Włókniste

W filtrach włóknistych włókna ułożone są w postaci kopert, pakietów, mat itp. W przeciwieństwie do filtrów warstwowych, wydzielane są tutaj cząstki w całej warstwie filtracyjnej. Filtry włókniste stosuje się do odpylania gazów o stężeniu cząstek mniejszym niż 10 mg/m3 i rozmiarach rzędu 5-10 µm. Stosowane są one także do usuwania ciekłych cząstek aerozolowych w procesie odkraplania gazu. Filtry włókniste wykonuje się z włókien naturalnych, sztucznych i metalowych o różnej długości i średnicy (zależne jest to od rodzaju zanieczyszczenia, zróżnicowanie włókien zapobiega też szybkiemu zablokowaniu filtru). Przy warunkach wysokich temperatur stosuje się włókna ceramiczne lub metalowe a także tańszą watę żużlową. Inne rodzaje filtrów włóknistych: siatkowe, lepkie zwilżane warstwą nielotnych olejów, świecowe, membranowe itp. Grubość warstwy uzależniona jest od wielu czynników i waha się od kilku mm do dziesiątek centymetrów. Sprawność odpylania rośnie wraz ze wzrostem ilości nagromadzonego wewnątrz włókien pyłu, ponieważ rośnie wtedy powierzchnia filtracji a także ze wzrostem pola elektrostatycznego związanego z cząstkami i włóknami. Mogą być one stosowane do 1500 K i pod ciśnieniem powyżej 103kPa do wydzielania cząstek submikronowych. Regeneracja filtru, w zależności od jego rodzaju polega na przedmuchiwaniu sprzężonym powietrzem lub stosowaniu odpowiedniego rozpuszczalnika.

(Warych, 1998; Warych, 1996; Mazur M, 2004;http://prodmorex.pl/odpylacze_filtracyjne.htm)

Filtry z warstwą filtracyjną z materiałów sypkich

Filtry te dzielimy na filtry z warstwami ruchomymi (warstwa porusza się stale lub okresowo, gaz może przepływać we wszystkich kierunkach, nie ma problemu z regeneracją) i nieruchomymi (granule w bezpośrednim kontakcie, nieruchome, filtr pracuje okresowo). Warstwy ziarniste są tworzone ze żwiru, piasku, koksu, kulek ceramicznych, szklanych, metalowych itp. Odpylanie zachodzi tu pod wpływem mechanizmów inercyjnego, dyfuzyjnego, efektu zaczepienia, sił grawitacyjnych, oddziaływań elektrostatycznych. Zapylony gaz przechodzi przez warstwę filtracyjną, która składa się najczęściej z ziarn jednorodnych wielkości ( w zależności od przeznaczenia 1,6-6 mm) grubości od 50 do 200 mm. Materiał jest umieszczony w skrzyni o perforowanym dnie. Poszczególne sekcje pracują okresowo (w filtrach z warstwą nieruchomą), co umożliwia regenerację filtru poprzez wibracje oraz przedmuchiwanie w kierunku odwrotnym do kierunku przepływu gazu. Odbywa się ono co 15 do 90 min.Filtry z warstwą filtracyjną z materiałów sypkich są stosowane do gazów gorących, pyłów i gazów agresywnych chemicznie, pyłów o niekorzystnej odporności właściwej. Odpylacze te nie sprawdzają się przy pyłach bardzo drobnych i tych o dużej spójności.

(Warych, 1998; Mazur, 2004)

Sprawność, skuteczność.

Miernikiem określającym pracę odpylaczy filtracyjnych jest skuteczność odpylania, którą warunkują rozwiązania konstrukcyjne i czynniki technologiczne. Na sprawność odpylania, w głównej mierze, wpływają właściwości cząstek i gazu nośnego, prędkość filtracji, właściwości tkaniny filtracyjnej i parametry jej regeneracji. Zależy ona również od wilgotności gazów i atmosfery zewnętrznej, fizykochemicznych cech pyłów i ich oporności właściwej. Na sprawność wpływa:

Kształt pyłów ma znaczny wpływ na to, czy zatrzymają się one na powierzchni tkaniny. Pyły kształtem przypominające igły, płaskie płytki, czy posiadające nieregularny obrys, łatwiej poddają się filtracji niż pyły o kulistych ziarnach.

Rozmiary pyłów mają niewielki wpływ na biegłość odpylania, która w całym obszarze rozdrobnienia wynosi nawet powyżej 99,9%.

Wzrost prędkości filtracji powoduje spadek sprawności odpylania (minimalna sprawność osiągana jest przy cząstkach o rozmiarach 0,4-0,6 μm).

Ogromne znaczenie ma jakość tkaniny. Sprawności odpylania sprzyja nieuporządkowany rozkład włókien i niewielkie rozmiary porów przy stosunkowo dużym przekroju swobodnym.

Obciążenie i obłożenie tkaniny maja wpływ na opór przepływu przez tkaninę. Maksymalne obciążenia zależą od rodzaju gazu i jego temperatury.

Ujemny wpływ na sprawność odpylania mają higroskopijność tkaniny, jak również wilgotność pyłu, gazu i atmosfery. Tkanina, przebywająca przez długi czas w atmosferze o dużej wilgotności względnej, jest podatna na wchłanianie dużej ilości wody. Największą odporność na tę wilgotność wykazują tkaniny bawełniane. Znacznie bardziej higroskopijne są tkaniny wełniane i z włókien sztucznych.

Ważna jest również działanie pyłów na materiał, czyli cechy fizykochemiczne pyłów. Związki chemiczne mogą negatywnie wpływać na tkaninę filtracyjną, jeśli jej odporność nie jest wystarczająca. Dlatego też mając do czynienie z pyłami kwaśnymi stosuje się odporne na nie tkaniny wełniane, zaś w wypadku występowania pyłów zasadowych materiały bawełniane. Trwałość materiałów sztucznych zależna jest od ich składu. Odporność tkaniny może ulec zmianom pod wpływem wilgotności i możliwości nawilżenia pyłów, zlokalizowaniu filtru na zewnątrz obiektu, czy higroskopijności materiału filtracyjnego.

Oporność właściwa pyłów to cecha charakterystyczna dla wszystkich rodzajów pyłów, związana z ładowaniem się poszczególnych cząstek pyłów na skutek tarcia, przy przechodzeniu przez tkaninę filtracyjną. Duża oporność właściwa pyłów powoduje ich silne przytwierdzenie do tkaniny, co utrudnia jej klasyczną regenerację, co można zauważyć na przykładzie tkanin sztucznych. Wybór odpowiedniej tkaniny pozwala rozstrzygnąć problem elektryzowania się pyłów.

Ważnym czynnikiem wpływającym na proces odpylania jest opór hydrauliczny, stawiany odpylanemu gazowi przez elementy filtracyjne. Opory filtracji tworzone przez odpylacze tkaninowe są duże i zawierają się w szerokich granicach. Składają się na nie opór hydrauliczny elementu filtracyjnego i warstwy pyłu na nim utworzonej. Dlatego też w początkowej fazie odpylania, tuż po regeneracji, spadek ciśnienia w filtrze jest niewielki i rośnie w miarę kontynuowania procesu, aż do osiągnięcia krytycznych wartości.

(Mazur, 2003; Warych, 1998; Zarzycki, 2007)

Zastosowanie.

Najpopularniejsze filtry z regenerowanymi warstwami filtracyjnymi mają ograniczenia w zastosowaniu wynikające z natury procesu suchej filtracji, wymagającej tego, aby zarówno pył, jak i warstwa filtracyjna były suche. Dlatego też nie jest możliwe oczyszczanie gazu zawierającego pył i krople cieczy. Powoduje to także konieczność regulacji temperatury w filtrze, aby nie doszło do przekroczenia punktu rosy i kondensacji par. Filtry z wymienną warstwą filtracyjną, jak np. filtry ziarniste nie wymagają takich ograniczeń, ze względu na możliwość równoczesnego oddzielania pyłu i kropli cieczy lub perspektywę wiązanie zanieczyszczeń gazowych przez aktywny materiał złoża. Zastosowanie filtrów może być ograniczone w związku z właściwościami chemicznymi gazu i pyłu, a także z temperaturą gazu, wysokimi kosztami inwestycji i eksploatacji (zakup i wymiana materiałów filtracyjnych). Odpylacze workowe znajdują swoje zastosowanie przy odpylaniu w procesach obróbki drewna, metalu, czy tworzyw sztucznych, jak również w przemyśle cementowym i chemicznym.

(Mazur, 2004; strona: Klimatyzacja, Wentylacja, Chłodnictwo,

http://www.klimatyzacja.pl/wentylacja/odpylacze-podstawy-teoretyczne; Warych, 1998)

Wady i zalety.

Zalety filtrów:

Możliwość oddzielania pyłów każdej wielkości.

Bardzo wysoka skuteczność odpylania (nawet 99,9%), w całej skali rozdrobnienia.

Duża uniwersalność pracy- zmiany strumienia oczyszczonego gazu nie powodują spadku skuteczności oddzielania drobnych ziaren.

Bezproblemowe wykorzystanie pyłów, będących gotowymi produktami lub surowcami, możliwość pakowania ich w worki lub bezpośredniego transportu do urządzeń technologicznych.

Wady filtrów:

Duże wymogi, co do miejsca i przestrzeni, spowodowane niewielkimi gęstościami strumienia filtracji.

Wysoki pobór energii, zwłaszcza w filtrach ceramicznych.

Wysokie koszty budowy i użytkowania, wynikające z cen materiałów i energii, wymogu nadzoru pracy filtru, konieczności okresowej wymiany materiałów filtracyjnych.

Ryzyko ponownego wyemitowania oddzielonego pyłu podczas jego transportu i przechowywania. Aby tego uniknąć należy pył zgranulować.

Niebezpieczeństwo pożaru i wybuchu przy oczyszczaniu gazów palnych, zwłaszcza w okresie regeneracji. Ochrona przed tymi zagrożeniami niesie za sobą konieczność stosowania środków ochronnych.

Koszty budowy i eksploatacji.

Wydatek na zakup i montaż instalacji odpylającej stanowi ok. 25% kosztów całkowitych. Amortyzacja stanowi ok. 10-15%

Koszt eksploatacji (koszt energii dla pokonania oporów przepływu gazu i oczyszczania worków oraz doprowadzenia lub odprowadzenia ciepła). Spadek ciśnienia i prędkości filtracji gazu są tu parametrami krytycznymi, określającymi głównie koszt eksploatacji wynoszący do 40% kosztów całkowitych.

30% kosztów całkowitych to wydatki związane z obsługą instalacji, reperacją i wymianą części mechanicznych, worków i innych elementów filtru.

Odpylacze elektrostatyczne.

Definicja.

Zasady działania

Elektrostatyczne ładowanie cząstek

Wydzielanie naładowanych cząstek z pola elektrycznego

Usuwanie cząstek pyłu z powierzchni wydzielania

Budowa.

Czynniki wpływające na sprawność i skuteczność pracy elektrofiltru:

Zastosowanie.

Wady i zalety.

Możliwość ciągłości procesu odpylania.

Bardzo wysoka skuteczność (nawet 99,9 %) dla ziaren pyłów o bardzo małych średnicach (do 0,01 µm)

Niewielka ilość części ruchomych w urządzeniu

Odpylanie gazu w stanie suchym lub mokrym.

Zastosowanie dla gazów o temperaturze do 500OC

Opory hydrauliczne przepływu gazu w urządzeniu odpylających niższe niż w przypadku innych urządzeń tego typu.

Niskie koszty eksploatacji, co związane jest z małym zapotrzebowaniem mocy odpylacza.

Wysokiego kosztu wykonania.

Czułości na zmianę objętości strumienia oczyszczanego gazu, jego temperatury i wilgotności oraz właściwości fizykochemicznych.

Możliwość blokowania wnętrza wydzielanym pyłem

Podatności na korozję wewnętrzną.

Zagrożenia wybuchem w przypadku pyłów tworzących mieszanki wybuchowe przy kontakcie z powietrzem.

Duże gabaryty.

Koszty budowy i eksploatacji.

Eksploatacja.

zmiany surowca i warunków w jakich odbywa się proces odpylania w źródle emisji pyłu i ich wpływ na pracę i sprawność urządzenia,

projekt, materiał konstrukcyjny oraz wykonanie elektrofiltru,

montaż, rozruch i przekazanie do eksploatacji,

dobór obsługi i jej wyszkolenie,

kontrola prowadzenia procesu

Spis Literatury.

Jędrusik M., 2008: Elektrofiltry. Rozwinięcie wybranych technik podwyższania skuteczności odpylania, Oficyna Wydawnicza Politechniki Wrocławskiej, Wrocław

Mazur M., 2004: Systemy ochrony powietrza, Uczelniane Wydawnictwa Naukowo-Dydaktyczne AGH, Kraków

Sarna M., 2005: Wybrane zagadnienia elektrostatycznego odpylania gazów przemysłowych, Wydawnictwo Akademii Techniczno-Humanistycznej w Bielsku-Białej, Bielsko-Biała

Warych J., 1996: Aparatura chemiczna i procesowa, Oficyna wydawnicza politechniki Warszawskiej, Warszawa

Warych J., 1998: Oczyszczanie gazów. Procesy i aparatura, Wydawnictwa Naukowo- Techniczne, Warszawa

Zarzycki R., Imbierowicz M., Stelmachowski M., 2007: Wprowadzenie do inżynierii i ochrony środowiska. 1, Ochrona środowiska naturalnego, Wydawnictwa Naukowo-Techniczne, Warszawa

Spis stron internetowych.

Strona firmy Prodmorex (http://prodmorex.pl/odpylacze_filtracyjne.htm)

Strona tematyczna poświęcona wentylacji i klimatyzacji (http://wentylacja.com.pl/Wiadomo%C5%9Bci/Workowe-filtry-tkaninowe-wyb%C3%B3r-optymalnego-rozwi%C4%85zania-32641.html)

Strona poświęcona klimatyzacji, wentylacji i chłodnictwu (http://www.klimatyzacja.pl/wentylacja/odpylacze-podstawy-teoretyczne)

(Mazur, 2004)

Względy ekonomiczne powodują, że przy wyborze filtru należy brać pod uwagę czynniki kształtujące koszty użytkowania:

(Warych, 1998)

Elektrostatyczne urządzenia odpylające to takie gdzie zapylony gaz ulega jonizacji w silnym polu elektrostatycznym, przez co ziarna pyłu są przyciągane przez elektrodę zbiorczą, gdzie koagulują (łączą się) i przy wstrząsaniu opadają do zbiornika pyłu. Urządzenia te charakteryzują się wysoką skutecznością działania (powyżej 99,9%) oraz niskimi oporami przepływu, nawet dla bardzo dużych ilości gazów.

( Mazur, 2004; Warych, 1998; Jędrusik, 2008)

Proces odpylania zachodzi w przestrzeni między dwoma elektrodami (elektroda zbiorcza jako anoda, elektroda emisyjna - koronująca jako katoda) - przepływa tędy strumień gazu. Zapylony gaz wpływa do elektrofiltru od dołu i płynie ku górze. Jeżeli wtedy do elektrod zostanie przyłożony dostatecznie duży potencjał (30 - 80kV) wokół katody zajdzie wyładowanie koronowe. Cząsteczki gazu zwykle O2 ulegają jonizacji przez co uzyskują ładunek taki jak katoda. Pod wpływem napięcia ujemnie naładowane jony wędrują w stronę anody, zderzając się z cząstkami aerozolowymi. Następuje zderzenie z anodą, po którym cząstki tracą ładunek elektryczny - spływa on do ziemi. Odpylony gaz opuszcza elektrofiltr górnym przewodem odlotowym. Opadający pod wpływem grawitacji pył gromadzi się w zbiorniku dolnym skąd jest usuwany na zewnątrz. Ciekłe cząstki aerozolowe osadzają się na anodzie gdzie w wyniku kondensacji spływają do zbiornika dolnego.

(Mazur, 2004;Warych, 1998; Jędrusik, 2008)

rys. Schemat procesu odpylania w elektrofiltrze. Mazur 2004r.

Praca elektrofiltru powinna odbywać się w dozwolonym zakresie potencjałów ponieważ zbyt duże napięcie może powodować przebicie lub wyładowanie łukowe(w łuku tworzą się niepożądane substancje gazowe O3, NOx) przez gaz do uziemionej elektrody co niszczy pole elektryczne. Można stosować potencjał dodatni i ujemny, w praktyce zazwyczaj stosuje się potencjał ujemny gdyż jego wartości są większe. (Warych, 1998; Sarna, 2005)

Odpylacz musi być zbudowany tak aby dobrze pełnić swoje funkcje

Wymiary dla jednostki energetycznej o mocy 500MW : (Warych, 1998)

Długość 10 - 20m

Wysokość 10 - 15m

Powierzchnia płyt około 40000 m2

Wydajność 3-5 m3/h

W skład elektrofiltru wchodzą:

1.zespół elektrod emitujących:

Rodzaje elektrod emitujących:

-drutowe które mają przekrój kołowy,ich średnica wynosi 1-4mm (stosuje się dla łatwo osypującego się pyłu, w elektrofiltrach mokrych)

-prętowe które mają przekrój bagnetowy (stosuje się dla spalin kotłowych -są mało wrażliwe na zanieczyszczenie pyłem i bardzo sztywne)

-ostrzowe z drutu kolczastego, płaskowników czy ceowników z kolcami lub występami (stosowane dla pyłów o wysokiej oporności właściwej i przy wysokim stężeniu zapylonego gazu - mają bardzo duży spływ prądu)

W niektórych typach elektrofiltrów konieczne jest zastosowanie kilku typów elektrod emitujących. Przy doborze i typie mocowania trzeba mieć na uwadze to, że powinny być one stale wolne od pyłu, nawet niewielka jego ilość może spowodować zmniejszenie skuteczności odpylania.Strzepywanie może zachodzić samoistnie lub za pomocą przeznaczonych do tego celu urządzeń.

(Mazur, 2004)

2.zespół elektrod zbiorczych:

Elektrody zbiorcze muszą być odpowiednio dobrane ponieważ na ich powierzchni gromadzi się pył który jest następnie transportowany do zbiornika pyłu bez zatrzymania pracy elektrofiltru. Powinny posiadać rozwiniętą powierzchnię zbiorcza, zasłoniętą przed głównym strumieniem gazu .Aby zabezpieczyć przed wtórnym przebiciem powinna nie posiadać ostrych krawędzi. Jedną z cech jest dobra sztywność połączona ze sprężystością elektrod zbiorczych, dzięki której możliwe będzie strzepywanie pyłu za pomocą udarów mechanicznych. Kształt powinienułatwiać strącanie pyłu do zbiornika w przestrzeni osłoniętej w taki sposób, aby nie możliwe było jego powtórne porywanie. Elektrody powinny mieć: mały ciężar, uproszczoną budowę, dobrą wytrzymałość na wysokie temperatury

(Mazur, 2004)

3.elektryczny układ zasilający

Dostarcza on odpowiednią ilość napięcia, ładując ujemnie elektrodę emisyjną a dodatnio elektrodę zbiorczą.

(Mazur, 2004)

4.obudowa wraz z przewodami doprowadzającymi i odprowadzającymi gaz z odpylacza

Składa się z komory odpylania wraz z fundamentami i przewodów wlotowych i wylotowych. Obudowa elektrofiltra suchego wykonana jest z blachy stalowej usztywnionej profilami walcowanymi lub giętymi. Z zewnątrz jest izolowana wełną szklaną lub żużlową zapobiega to skraplaniu pary wodnej na ściankach z zewnątrz pokryta jest blachą ocynkowaną lub tynkiem azbestowo-cementowym pokrytym warstwą wodoszczelną. (Mazur, 2004)

1.Parametry oczyszczanego gazu:

-prędkość gazów przepływających przez komorę. Zazwyczaj wynosi ona 0,4-3m/s2.

-prędkość migracji - prędkość końcowa przy elektrodzie zbiorczej naładowanych cząstek pyłu. Wpływają na nią siły pola elektrycznego i siły aerodynamiczne.

(Mazur, 2004)

2.Parametry charakterystyczne pyłu:

-prędkość osiadania ziaren w polu elektrycznym

-stężenie pyłu - najefektywniej działa, gdy stężenie wynosi poniżej 50g/m3

-oporność właściwa pyłu- proces w elektrofiltrach zachodzi najlepiej przy oporności od 104-1010 Ω*cm wtedy pył jest przyciągany z odpowiednią siłą do elektrody i łatwo z niej odpada.

(Mazur, 2004; Warych, 1998)

3.Parametry konstrukcyjne

-Wprowadzanie cyfrowych systemów regulacji napięcia zespołów zasilających elektrofiltry wraz z nowoczesnymi systemami centralnego sterowania pracą elektrofiltrów.

-impulsowe zasilanie energią elektryczną

-powiększenie elektrofiltrów (strefy odpylania)

-wprowadzenie szerokiej podziałki

-zastosowanie elektrofiltrów mokrych

-użycie hybrydowych układów odpylających.

(Mazur, 2004)

4.Parametry elektryczne odpylacza

-wstępne ładowanie tzw. elektrofiltry dwustopniowe

( Mazur, 2004; Warych, 1998)

Zastosowanie odpylaczy elektrostatycznych obejmuje głównie energetykę, gdzie używane są one do odpylania gazów z kotłów energetycznych opalanych węglem kamiennym, węglem brunatnym lub biomasą. Są one również instalowane za kotłami spalającymi odpady. Elektrofiltry wykorzystywane są też w różnych gałęziach przemysłu: w przemyśle cementowym przy kotłach fluidalnych, w przemyśle metalurgicznym w procesach metalurgii żelaza i metali kolorowych, przy przetwarzaniu miedzi, spiekaniu surowców orazw przemyśle chemicznym na przykład przy produkcji H2SO4 metodą kontaktową.

(Klimatyzacja, Wentylacja, Chłodnictwo,

http://www.klimatyzacja.pl/wentylacja/odpylacze-podstawy-teoretyczne)

Elektrofiltry, jako jedne z najlepszych urządzeń odpylających mają wiele zalet. Wśród nich należy wymienić zwłaszcza:

Niestety, pomimo wielu zalet nie można pominąć problemów związanych z odpylaczami elektrostatycznymi:

( Mazur M, 2004)

W skutek obniżenia norm emisji pyłów niezbędne jest zwiększenie rozmiarów elektrofiltrów, przez co zwiększa się ich koszt. Jego analiza konieczna jest już na etapie projektowania. Koszt filtrów elektrostatycznych zależy od powierzchni osadzania cząstek, która jest niezbędna do uzyskania wymaganej sprawności. Charakterystyka wydzielanego pyłu i ewentualne polepszenie jego przewodności będą miały wpływ na koszt elektrofiltru. Co więcej koszt elektrofiltru zależy od sposobu i rodzaju zasilania, rodzaju materiałów konstrukcyjnych oraz kształtu elektrod osadczych. Nie bez znaczenia jest też wyposażenie pomocnicze odpowiadające za zaprogramowanie warunków pracy, w tym chłodnice wstępne, odpylacze wstępne, wentylatory, przenośniki pyłu i komin. Konieczność stosowania niektórych z wymienionych urządzeń zależy od źródła zanieczyszczenia i właściwości danego układu aerozolowego. Przykładowo wentylatory instalowane są po stronie oczyszczonego już gazu, lecz przy ich doborze należy wziąć pod uwagę niepełne odpylanie gazu i jego parametry fizyczne. Natomiast obniżenie temperatury i wzrost wilgotności wymaga użycia izolacji, przez co koszt również wzrasta.

Koszty elektrofiltrów mokrych są trudniejsze do oszacowania ze względu na większą różnorodność typów i materiałów konstrukcyjnych. Poważny problem stanowią tu też problemy korozyjne związane z obecnością wody. W celu ich ograniczenia stosuje się stal kwasoodporną lub odpowiednie wykładziny, zależnie od warunków korozji.

Tak więc w przybliżeniu koszt elektrofiltrów mokrych może być nawet kilkakrotnie większy od kosztu elektrofiltrów suchych. Wszystko to jednak zależy od cen materiałów konstrukcyjnych, które ulegają ciągłemu wahaniu, tak jak ceny samych odpylaczy.

Jak widać w przypadku elektrofiltrów koszt inwestycyjny jest wysoki, lecz stosukowo niskie są koszty eksploatacji.

Odpylacze elektrostatyczne zużywają niewiele energi na jednostkę odpylanego gazu, a właściwa eksploatacja, przestrzeganie parametrów pracy i należyta obsługa zapewniają długi okres użytkowania, nie pociągając za sobą wielu kolejnych wydatków.

(Warych, 1998)

Koszty rocznej eksploatacji urządzeń suchych wynoszą ok. 6 083280 zł (dane na rok 2005), jednak stosując kondycjonowanie spalin (działanie zmierzające do zmiany własności ośrodka pyłowo-gazowego w celu podwyższenia skuteczności odpylania) można je ograniczyć nawet o 3 074 480 stosując wtrysk wody lub do 4 710 320 stosując wtrysk ścieków alkalicznych. W obu tych wypadkach zmniejsza się również zapotrzebowanie wentylatorów na energię. Można również zastosować zwiększenie jednostkowej powierzchni osadczej, uzyskując efekt o wartości 1 787 093 zł. Koszty inwestycyjnie obu wariantów wynoszą odpowiednio 1 625 000 zł oraz 1 913 000 zł.

(Jędrusik M, 2008 )

Prawidłowa eksploatacja elektrofiltru i jego bezawaryjność jest nierozerwalnie związana z jego właściwym zaprojektowaniem. Do zagadnień mających największy wpływ na jakość eksploatacji zalicza się:

Jednak nawet zachowując należyte starania nie uniknie się pewnych problemów. Nieprawidłowości mogą występować od razu lub po kilku latach od początku użytkowania. Główne problemy związane są ze złym rozstawieniem elektrod emisyjnych, odkształceniem i wygięciem elektrod osadczych lub ich niekontrolowaną wibracją, osadzaniem pyłu na katodach, przeładowaniem zbiorników pyłu, itd.. Najczęściej jednak problemy eksploatacyjne związane są z dużą opornością pyłu i porywaniem cząstek pyłu przez strumień gazu. Dlatego też wymagane jest rygorystyczne przestrzeganie okresowej kontroli procesu.

(Warych, 1998)

Wyszukiwarka

Podobne podstrony:

2 definicje i sprawozdawczośćid 19489 ppt

Pomiar odpylaczy kotłowych

PROCES PLANOWANIA BADANIA SPRAWOZDAN FINANSOWYC H

W 11 Sprawozdania

Wymogi, cechy i zadania sprawozdawczośći finansowej

Analiza sprawozdan finansowych w BGZ SA

W3 Sprawozdawczosc

1 Sprawozdanie techniczne

Karta sprawozdania cw 10

eksploracja lab03, Lista sprawozdaniowych bazy danych

2 sprawozdanie szczawianyid 208 Nieznany (2)

Fragmenty przykładowych sprawozdań

Lab 6 PMI Hartownosc Sprawozdan Nieznany

Mikrokontrolery Grodzki Sprawoz Nieznany

biochemia sprawozdanie O (1)

Chemia fizyczna sprawozdanie (6 1) id 112219

201 sprawozdanie finansoweid 26953

więcej podobnych podstron