Sprężyny

Cel stosowania sprężyn z napięciem wstępnym

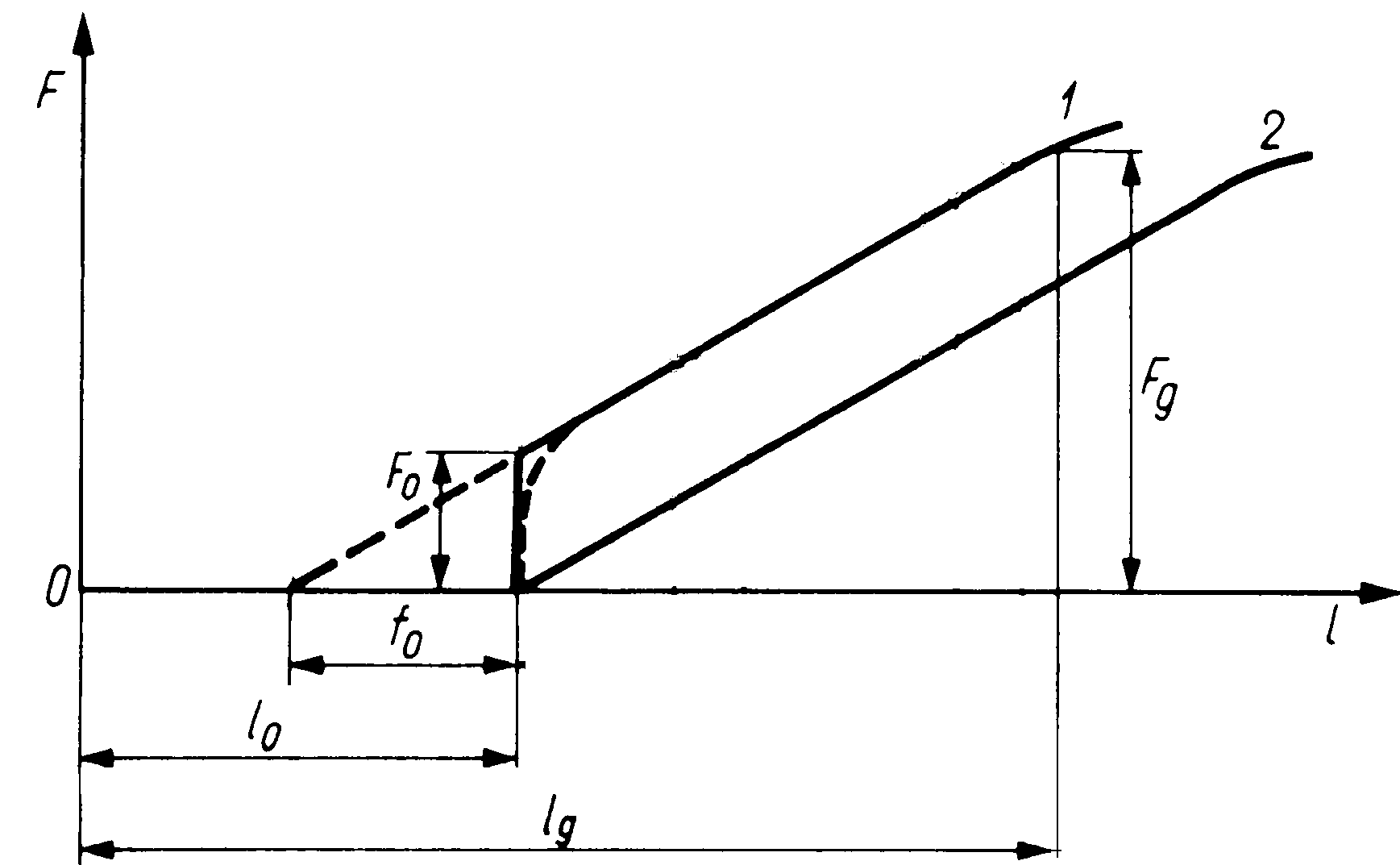

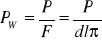

Stosuje się w celu zminimalizowania wymiarów mechanizmy. Stosowane są tam, gdzie siła dostarczana przez sprężynę nie musi się zmieniać od zera, lecz od wartości F>Fo. Dla sprężyn z napięciem wstępnym nieliniowość charakterystyki występuje na początku obciążenia ponieważ siła docisku poszczególnych zwojów różni się między sobą. Chcąc uzyskać siłę F w sprężynie z napięciem wstępnym należy ją odkształcić o f, a sprężynę bez napięcia wstępnego o ![]()

. Wykres charakterystyk obu sprężyn

l - długość sprężyny,

f - odkształcenie,

F - siła rozciągania

W przypadku sprężyny naciągowej wykonuje z napięciem wstępnym - tj. w ten sposób by zwoje nie miały na sobie nacisku - dzięki temu przy znikomym naciągnięciu powodującym oderwanie się od siebie zwojów sprężyny wg wymiarów nominalnych od razu wykonać napięcie Po.

Energia odkształcenia sprężystego

- w przypadku występowania naprężeń normalnych σ ![]()

w przypadku występowania naprężeń stycznych

V - objętość elementu, η - współczynnik zależny od obciążenia i kształtu przekroju, E - moduł Younga

W celu zmagazynowania możliwie dużej energii należy wykonać element sprężynujący z materiału, dla którego współczynnik ![]()

( naprężeń normalnych) lub ![]()

(naprężenia styczne) będzie odpowiednio duży. Element ten musi być skonstruowany tak aby wspólczynnik η miał dużą wartość.

Niedokładność sprężysta

Niedokładność sprężyny objawia się:

- opóźnieniem sprężystym polegającym na tym, że element sprężynujący poddany obciążeniu uzyskuje pełne odkształcenie nie natychmiast po przyłożeniu obciążenia, lecz dopiero po pewnym czasie jego trwania. Jest to opóźnienie między obciążeniem a odkształceniem. Powoduje, że pomimo stałej wartości mierzonej, wskazania przyrządu z czasem nieco wzrastają. Jest to zjawisko niekorzystne przy budowie dokładnych przyrządów pomiarowych

- relaksacja - jest to opóźnienie pomiędzy odkształceniem a opóźnieniem. Jest to zjawisko zbliżone do opóźnienia sprężystego. Powoduje zmniejszenie wraz z czasem sił wywołanych przez element sprężynujący. Jest to również zjawisko niekorzystne.

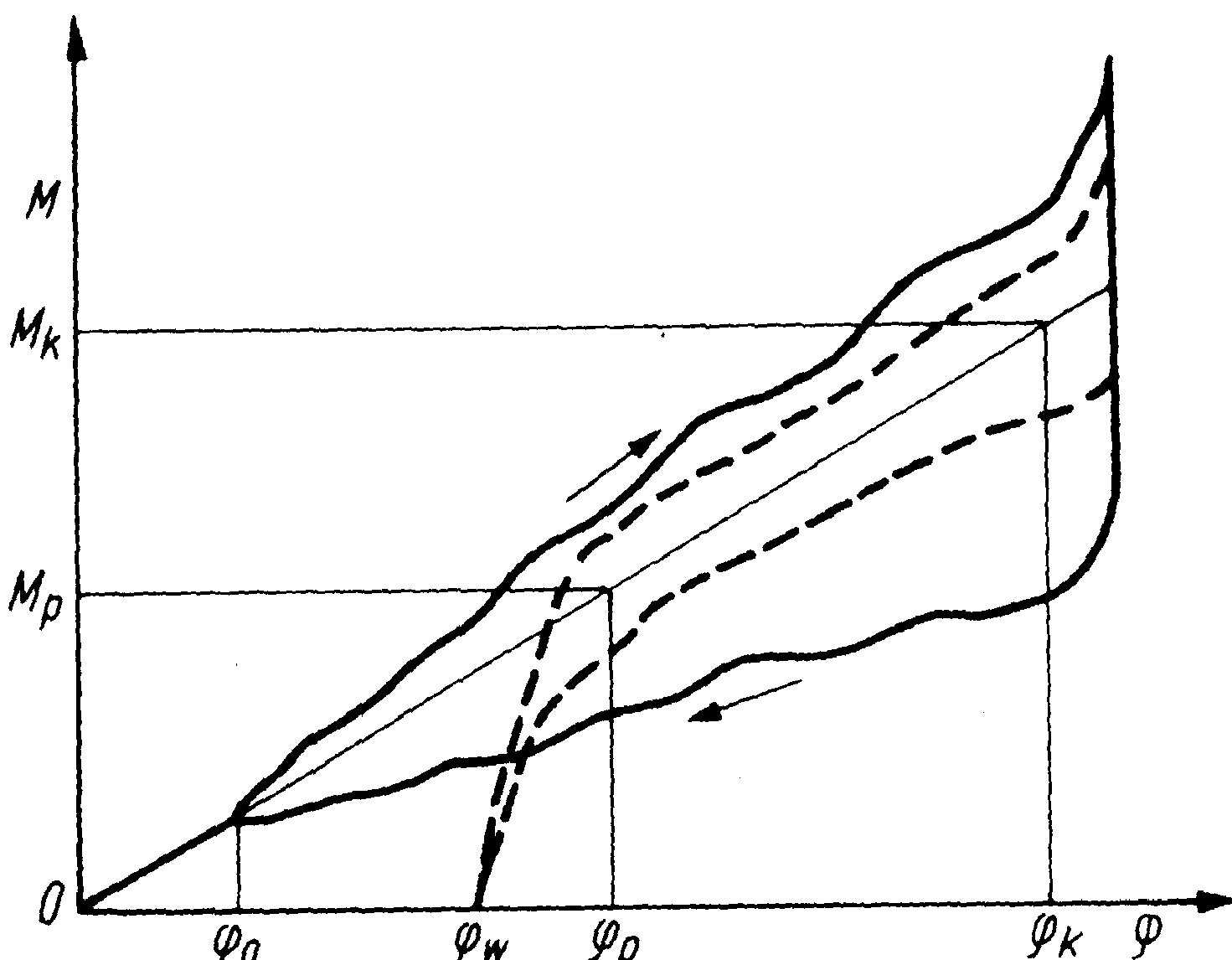

histereza sprężysta polega na tym, że przebieg odkształcenia przy wzroście i zmniejszaniu odkształcenia różni się między sobą.

Sprężyna naciągowa sposoby mocowania

- Przez odginanie zaczepu wykonanego z blachy

- Przez wkręcanie wkrętu mocującego sprężynę

- Przez wkręcenie sprężyny w płytkę zaczepową

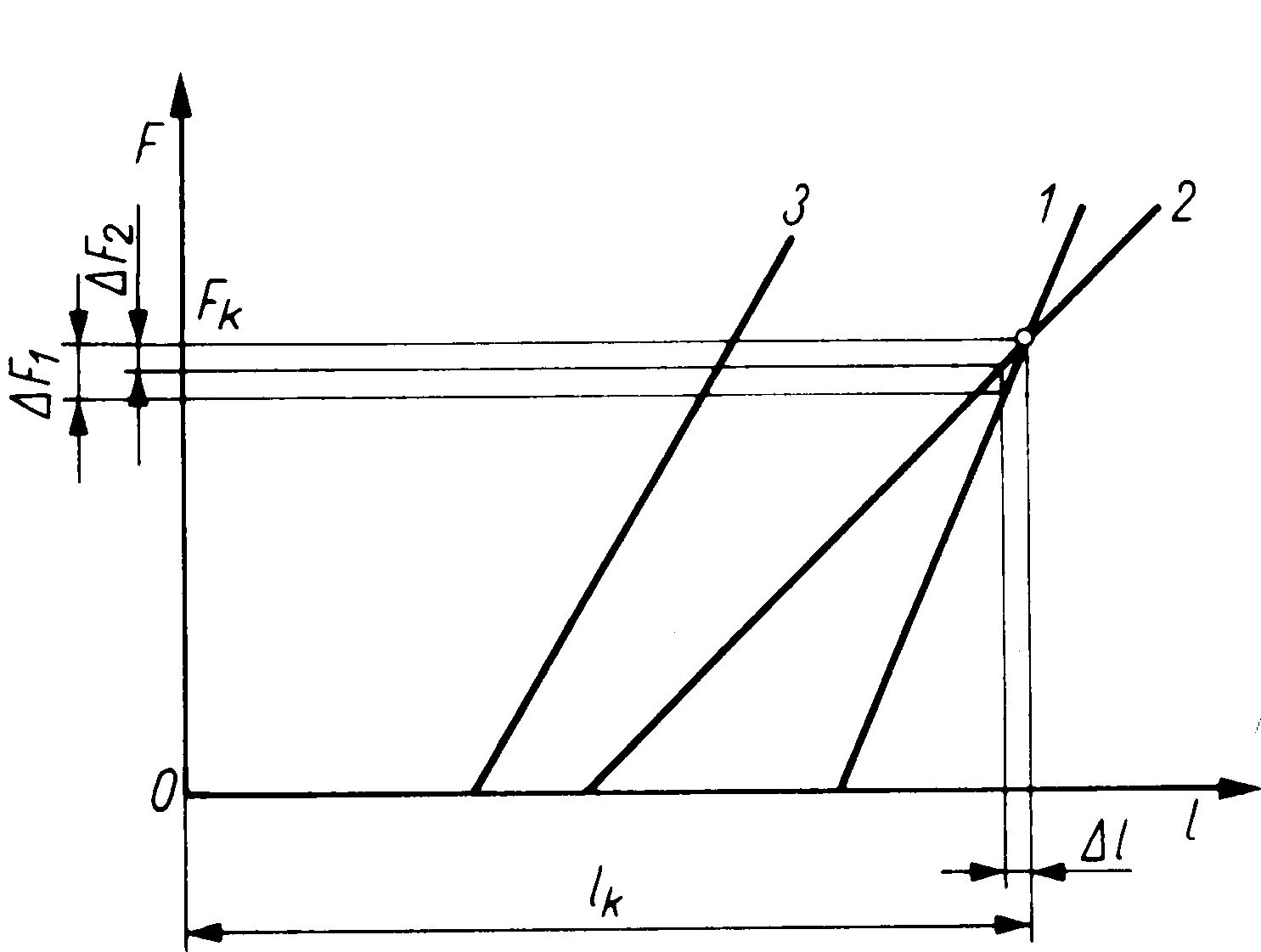

Nachylenie charakterystyki sprężyny

Pochylenie charakterystyki świadczy o sztywności sprężyny, gdyż sztywność dla sprężyn naciskowych i naciągowych jest określona zależnością ![]()

(dla sprężyny skrętnej ![]()

). Kąt pochylenia charakterystyki sztywności sprężyny. Moim zdaniem w elementach sprężystych korzystniejsze jest osiąganie mniejszego pochylenia charakterystyk, ponieważ przy tolerancjach wykonania sprężyny lub jej odkształceniach daje mniejsze wahania siły niż sprężyna sztywniejsza (o większym pochyleniu).

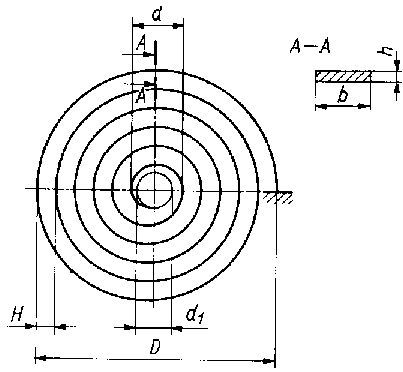

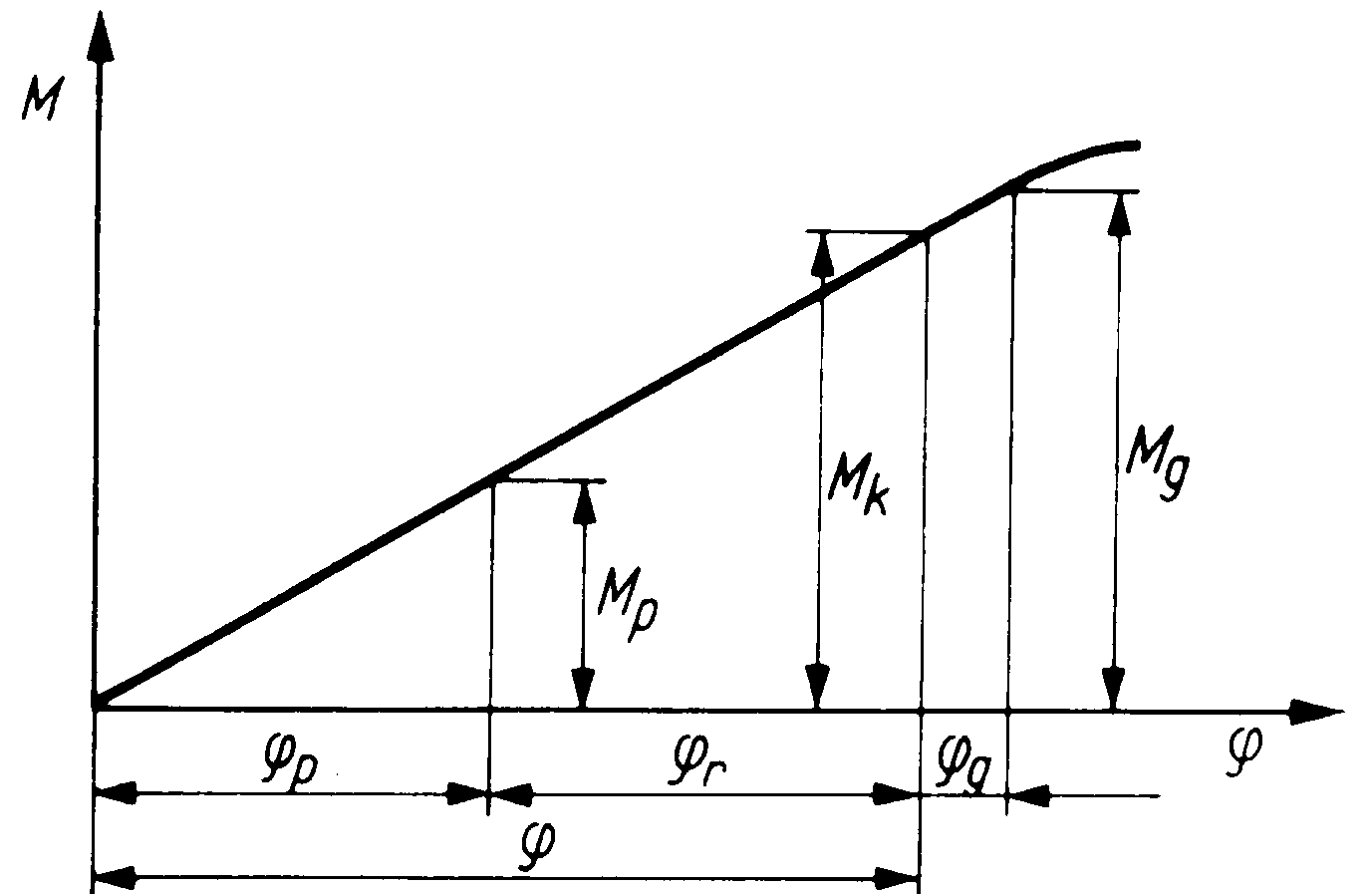

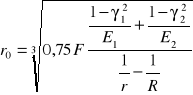

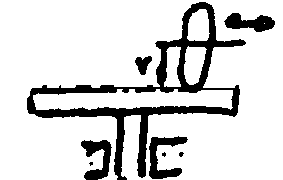

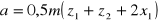

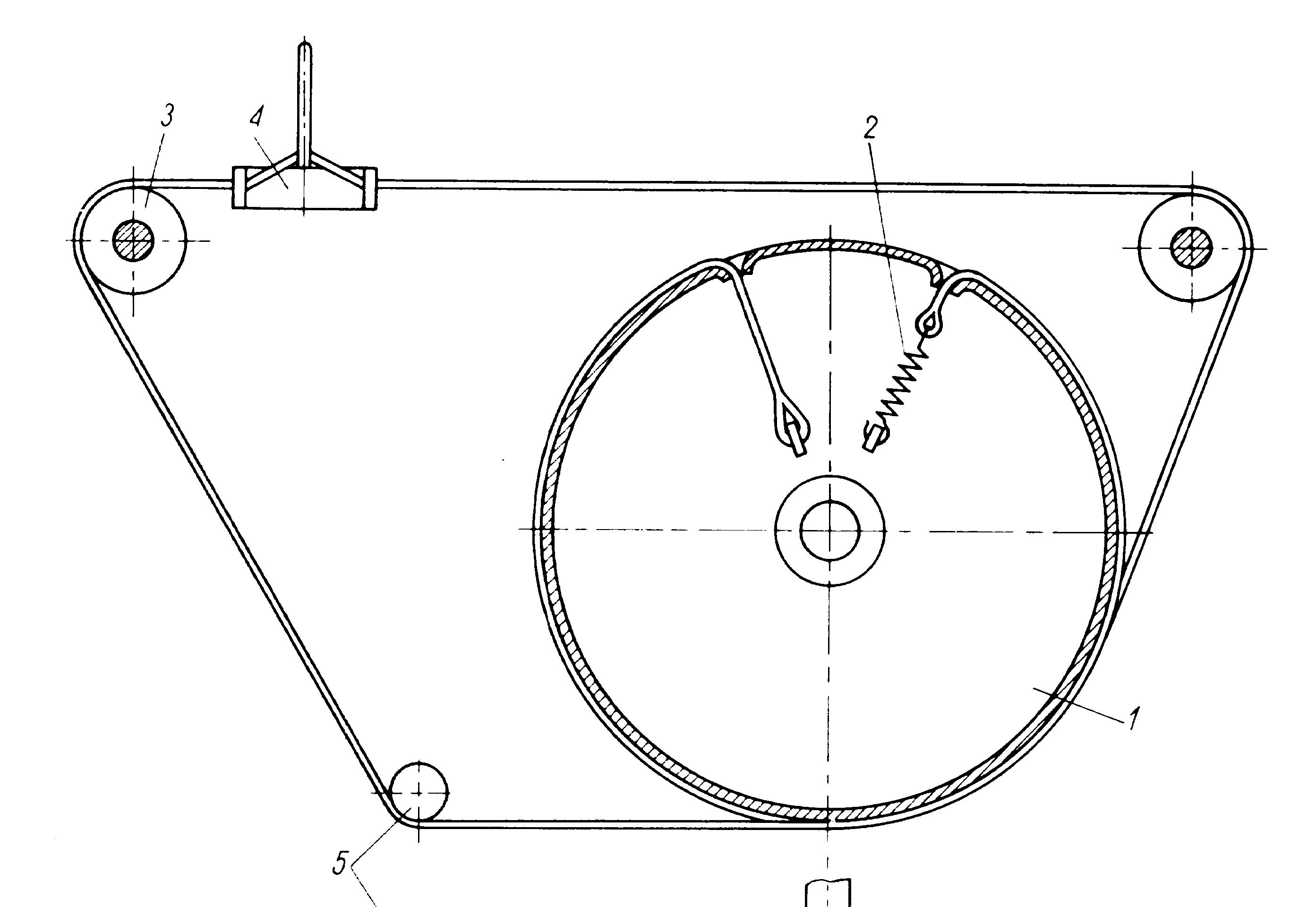

Sprężyny napędowe swobodne i w bębnie

Sprężyna swobodna Sprężyna w bębnie

Sprężyna w bębnie nie ma zaniku momentu napędowego podczas nakręcania.

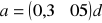

Długość takiej rozwiniętej sprężyny wynosi ![]()

. Zaletą tej sprężyny jest niewielki koszt. Przy tej sprężynie napęd jest przekazywany przez wałek współpracujący z jej wewnętrznym końcem. Ten wałek służy do naciągania tej sprężyny. Taka sprężyna, gdy pęknie, jej zwoje mogą uderzyć o napotkane mechanizmy i spowodować uszkodzenie, natomiast sprężyna w bębnie nie ma tej wady.

Po odkształceniu ϕo zwoje sprężyny swobodnej nie stykają się. Niewielkie zmiany momentu występują: dla sprężyny swobodnej ![]()

, dla sprężyny w bębnie ![]()

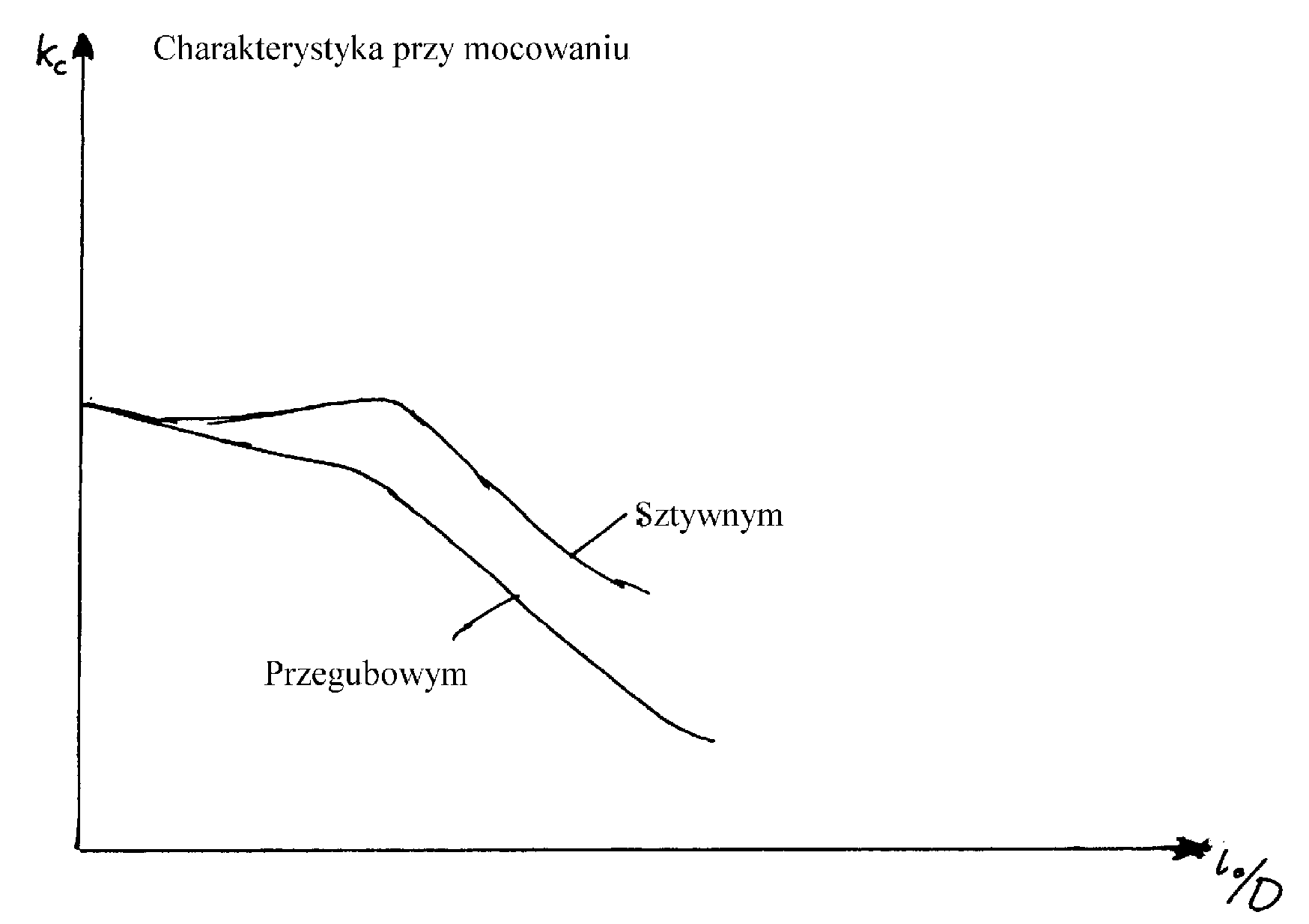

. Sprężyny napędowe swobodne mają zwykle koniec zewnętrzny zamocowany przegubowo do części nieruchomej mechanizmu, a sprężyny w bębnie mają koniec zewnętrzny zamocowany w bębnie, co umożliwia jego sztywniejsze umocowanie, co z kolej powoduje mniejsze straty energii na skutek tarcia wzajemnego zwojów, niż w sprężynach swobodnych. Ponadto sprężyny w bębnie można napinać końcem wewnętrznym, a energię odbierać końcem zewnętrznym, co zapobiega przed zanikiem momentu napędowego podczas napinania.

Wyboczenie sprężyny naciskowej

Wyboczenie sprężyny naciskowej zależy od smukłości, obciążenia i jej podparcia.

![]()

D - średnica sprężyny; d - średnica drutu; ![]()

- siła krytyczna przed wyboczeniem; ![]()

- współczynnik; ![]()

- wskaźnik sprężyny; ![]()

- długość początkowa sprężyny;

Sprężyna naciskowa nie wyboczy się, gdy kąt skręcenia ϕ będzie mniejszy od ![]()

(![]()

- liczba zwojów).

![]()

Zwoje biją na siebie, nie są szlifowane. Projektowanie z cienkiego drutu i o dużej średnicy sprężyn zapewnia osiowe działanie siły

Aby zwiększyć powierzchnie, którą sprężyna odbiera siłę stosuję się różne ukształtowanie zakończeń sprężyn naciskowych: ![]()

zakończenia wynikłe z przecięcia zwoju; ![]()

końce zwojowe zeszlifowane na części obwodu; ![]()

końce dogięte tak by uzyskać prostopadłość do osi sprężyny; ![]()

końce dogięte i zeszlifowane tak aby ostatni zwój tworzył płaszczyznę prostopadłą do osi.

Współczynnik Wahla (poprawkowy)

dla sprężyn śrubowych naciągowych i naciskowych ![]()

; współczynnik Wahla dla sprężyn śrubowych skrętnych ![]()

. Wpływ czynników sił F1 i F2 oraz momentu Mg - uwzględnia się poprzez wprowadzenie współczynnika poprawkowego k. Współczynnik ten zależy od wymiarów sprężyny, średnicy średniej zwojów sprężyny D oraz średnicy drutu d. Materiał jest źle dobrany dla małych D, ponieważ k wtedy szybko wzrasta. Występuje to wtedy, gdy σ<5.

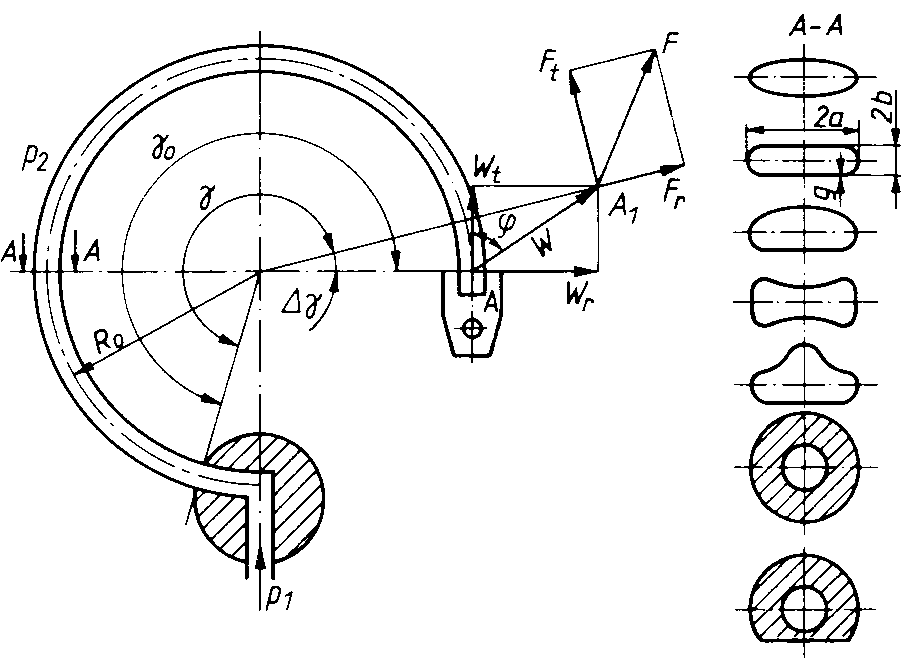

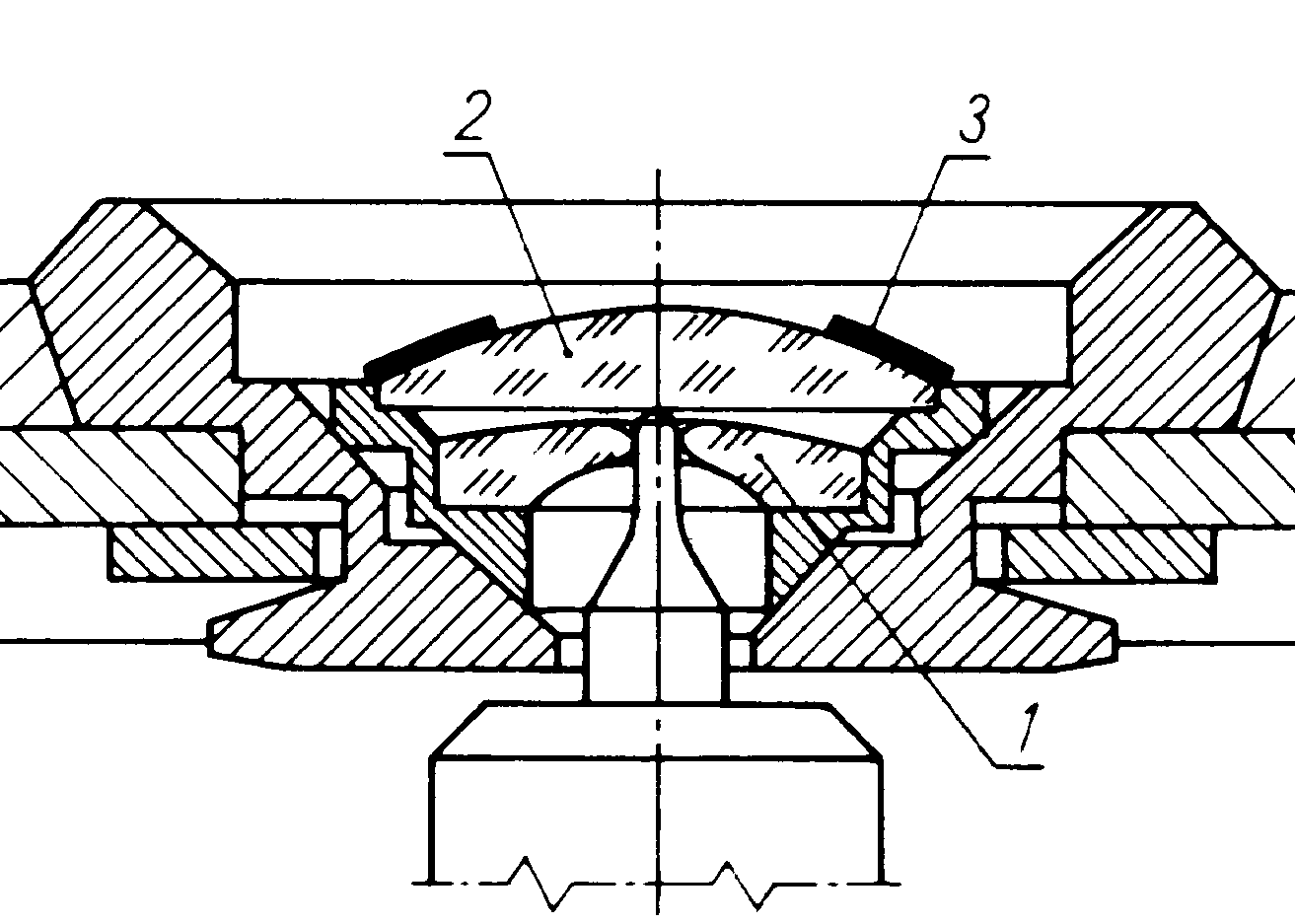

Elementy sprężyste ciśnieniowe

- Rurka Bourdona (wykonana z brązu)

Różnica ciśnień między ciśnieniem zewnętrznym a wewnętrznym rurki powoduje ugięcie końca rurki będące miarą różnicy ciśnień. ZASTOSOWANIE: pomiary ciśnień nie mniejszych niż 0,096Mpa. Górny zakres zależy od kształtu rurki.

Membrany i puszki membranowe.

![]()

![]()

Stosowane do pomiarów małych ciśnień

- Mieszki sprężyste

Stosowane do pomiaru różnicy ciśnień wewnętrznego i zewnętrznego i odwrotnie. Zamiany siły przyłożonej do denka na ciśnienie. Ogólne zastosowanie w przyrządach mierniczych, układach przekaźnikowych oraz urządzeniach automatycznych itd.(jako elementy o małej sztywności).

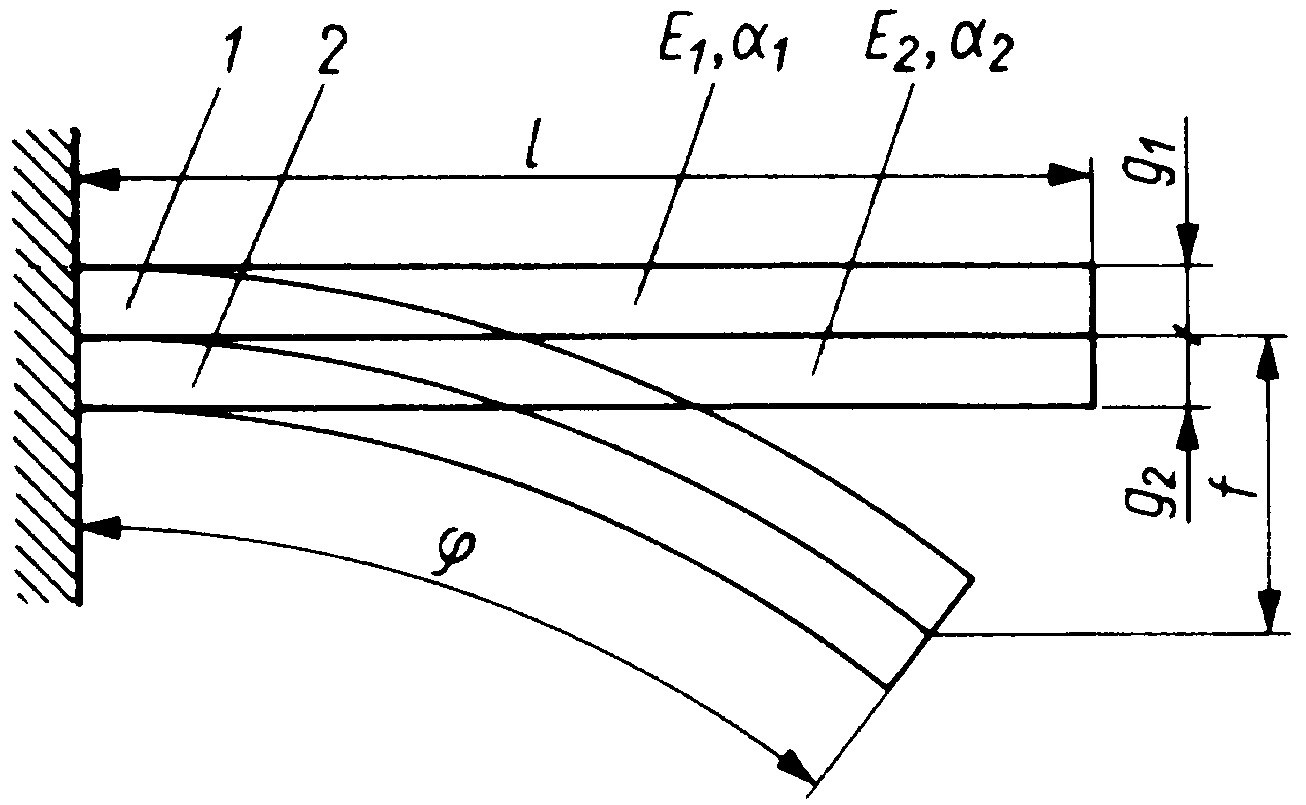

Zasada działania termobimetalu

Termobimetale są to elementy sprężyste wykonane w kształcie płytek lub taśm składające się z dwóch warstw metali o różnych współczynnikach rozszerzalności cieplnej, połączone ze sobą przez zgrzanie lub lutowanie. Ogrzanie termobimetalu powoduje większe warstwy o większym współczynniku temperaturowym (strona czynna) od warstwy o mniejszym współczynniku temperaturowym (strona bierna).

Rozkład naprężeń w termobimetalu swobodnym. Termobimetal wygina się w stronę warstwy biernej. Po ogrzaniu płaszczyzny termobimetalu wygnie się ona i styczna do linii ugięcia na jej końcu utworzy kąt ϕ z pierwotnym kierunkiem płytki. Jeżeli płaszczyzna będzie ogrzewana równomiernie to naprężenia na całej jej długości będą identyczne i linia ugięcia płytki będzie wycinkiem koła.

Zamknięty układ stykowy ze sprężyną z termobimetalu. Zwarcie stycznika wywołuje jest przy wzroście temperatury. Siłę docisku reguluje się przez zmianę szczeliny „a”.

ŁOŻYSKA

Rodzaje tarcia w łożyskach. Przykład, sposoby oszacowania.

tarcie ślizgowe (koszyczek ślizga się o kulki, bieżnie pomocnicze trą o wałki);

tarcie toczne (kulki trą tocznie po bieżni);

tarcie wiertne;

tarcie w smarze (im gęstszy tym większe);

Oszacowanie momentu tarcia:

za pomocą wzorów empirycznych zawartych w katalogach;

metodą dobiegu;

metodą wybiegu (doświadczalnie). Porównanie dwóch łożysk

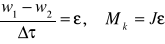

Rola smarowania i uszczelniania łożysk tocznych. Przykład uszczelnień.

Rola smarowania i uszczelniania: (uszczelnienie) ochrona przed korozją i zmniejszenie oporów ruchu, odprowadzenie ciepła; (smar) ochrana przed zanieczyszczeniem, ograniczenie stykania się metali, zmniejszenie zużycia, odprowadzenie ciepła. Łożyska toczne wymagają niewielkiej ilości smaru, gdyż jego nadmiar zwiększa opory tarcia. W łożyskach pracujących do 70°C - smar stały, powyżej olej mineralny. W zależności od rodzaju smaru i szybkości konieczne jest odpowiednie uszczelnienie łożyska. Uszczelnienie zapobiega też przed przenikaniem obcych ciał np.: pyłu, wilgoci. Uszczelnienia mogą być niezwiązane z łożyskiem (między pokrywą i wałkiem) lub występować bezpośrednio w łożysku. Pierwsze z nich to pierścienie filcowe, kołnierzowe i labiryntowe.

Wśród łożysk rozróżnia się z osłonami blaszanymi (Z - jednostronne, ZZ - dwustronne) i uszczelnieniami gumowymi (RS - jednostronne, 2RS - dwustronne).

![]()

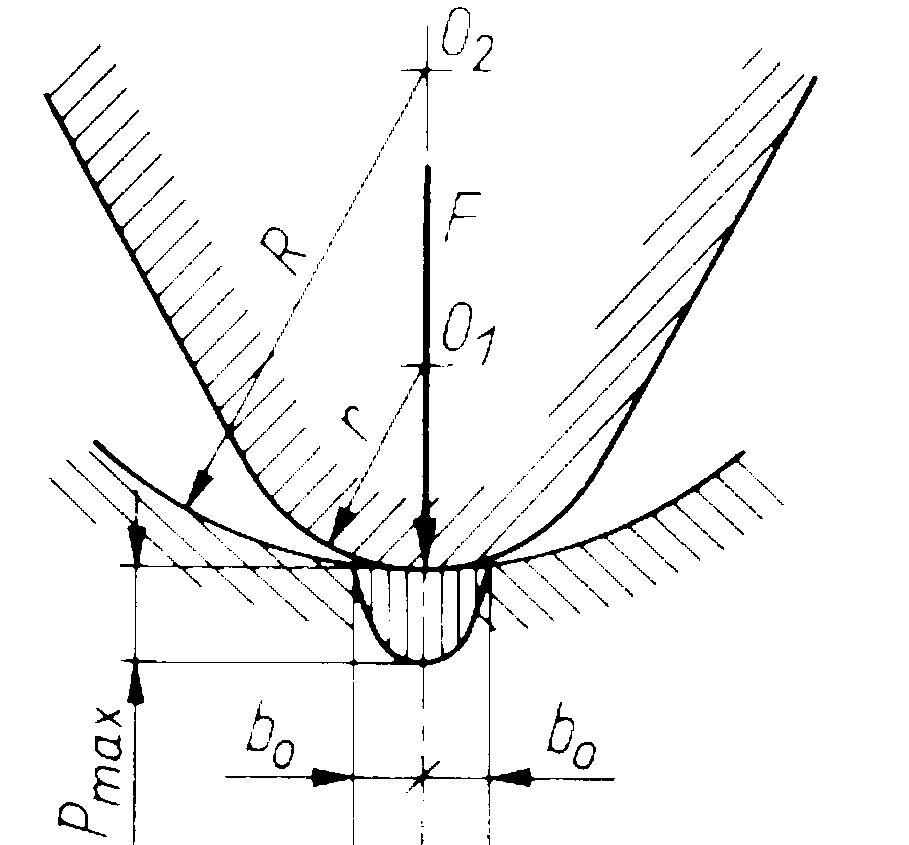

Łożyska nakrywkowe (wzdłużne)[łożysko ślizgowe].

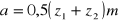

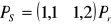

Siły poprzeczne przyjmuje panewka poprzeczna, a siły wzdłużne panewka wzdłużna ukształtowana jako płytka, o którą opiera się stożkowe lub kuliste zakończenie czopa. Moment tarcia łożyska:

. Gdy łożysko jest obciążone tylko własnym ciężarem Q to przy położeniu:

poziomym

pionowym

.

Moment tarcia w położeniu pionowym wałka jest znacznie mniejszy niż w położeniu poziomym. Luz między czołami obu panewek (0,02÷0,03mm) ułatwia utrzymanie oleju w miejscu pracy czopa z panewkami. Przejście czopa ze średnicy d do średnicy wałka jest ukształtowane jako łuk o promieniu R, dzięki temu unika się spiętrzenia naprężeń. Siłę poprzeczną przejmuje panewka mineralna poprzeczna wtłoczona na płytkę mechanizmu. Siłę wzdłużną przejmuje panewka mineralna ukształtowana jako płytka i wtłoczona na płytkę nakrywkową. Moment tarcia w położeniu pionowym wałka jest znacznie mniejszy niż moment w położeniu poziomym. W rzeczywistości stosunek będzie mniejszy, gdyż moment ![]()

jest większy od obliczonego. Aby osiągnąć stały moment tarcia bez względu na położenie należy wykonać na końcu czopa zakończenie wklęsłe. ![]()

, ponieważ μ'<1,24, Momenty tarcia w obu przypadkach będą prawie równe chodź większe niż poprzednio.

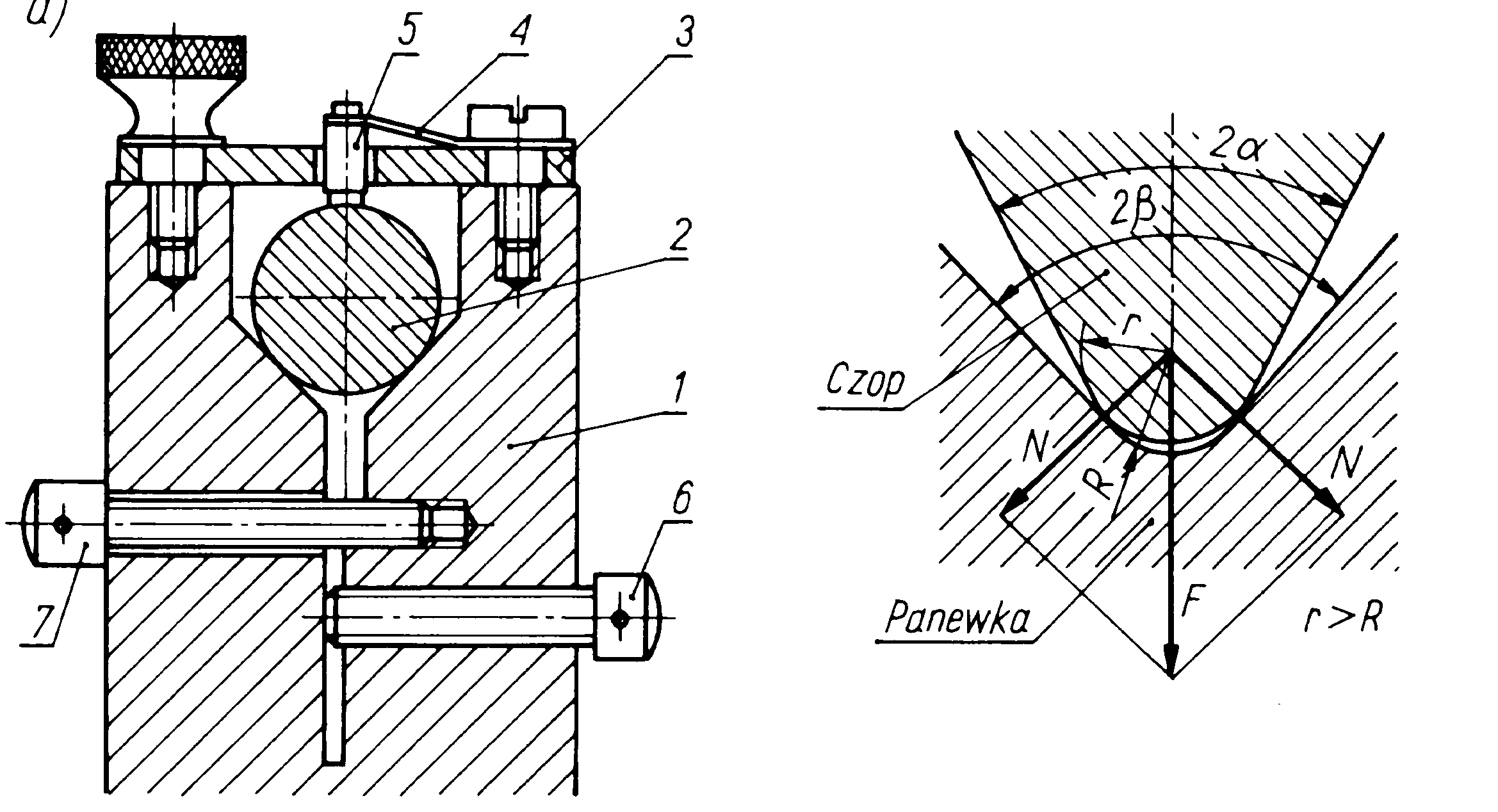

Łożyska kulowe

W tych łożyskach powierzchnia nośna panewki może być kulista, stożkowa lub walcowa. Przy powierzchni kulistej łożyska mogą przenosić większe obciążenia niż inne łożyska, najczęściej stosowane jest powierzchnia stożkowa ze względu na łatwość wykonania, ponadto można kasować luz w skutek dociśnięcia. ![]()

Łożyska nożowe i pryzmatyczne.

Nożowe:

k= 0,4÷0,5. Należy do ułożyskowań tocznych. Łożysko nożowe jest łożyskiem otwartym a więc może wykonywać tylko niewielkie ruchy wahliwe.

Pryzmatyczne:

Łożysko otwarte, ułożyskowanie ślizgowe z panewkami pryzmatycznymi. Siła działa w nich stale w jednym kierunku na pryzmatyczną panewkę. Ułożyskowanie osi jest bardzo dokładne. Stosowane w mechanizmach dźwigniowych z krótkimi ramionami.

Łożyskowanie na zasadzie stałej oprawy i stałego wałka

Przykład ruchomego wałka

Przykład ruchomej oprawy

![]()

Ruch oprawy jest gorszy, ponieważ przy styku kulki z oprawą promienie krzywizny kulki i wałka różnią się bardziej niż w pierwszym przypadku.

Łożysko stożkowe

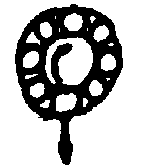

Krawędziowa powierzchnia nośna, wykonane ze stali hartowanej o małej chropowatości. Łożysko wykonane jest najczęściej na wkręcie w postaci stożkowego nawiercenia i walcowego otworu, gdzie l>d/2. Moment tarcia od siły poprzecznej wynosi ![]()

, przy czym najmniejszy jest dla 2β=60° oraz 2α=90÷120°

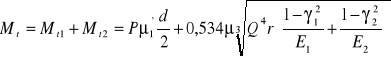

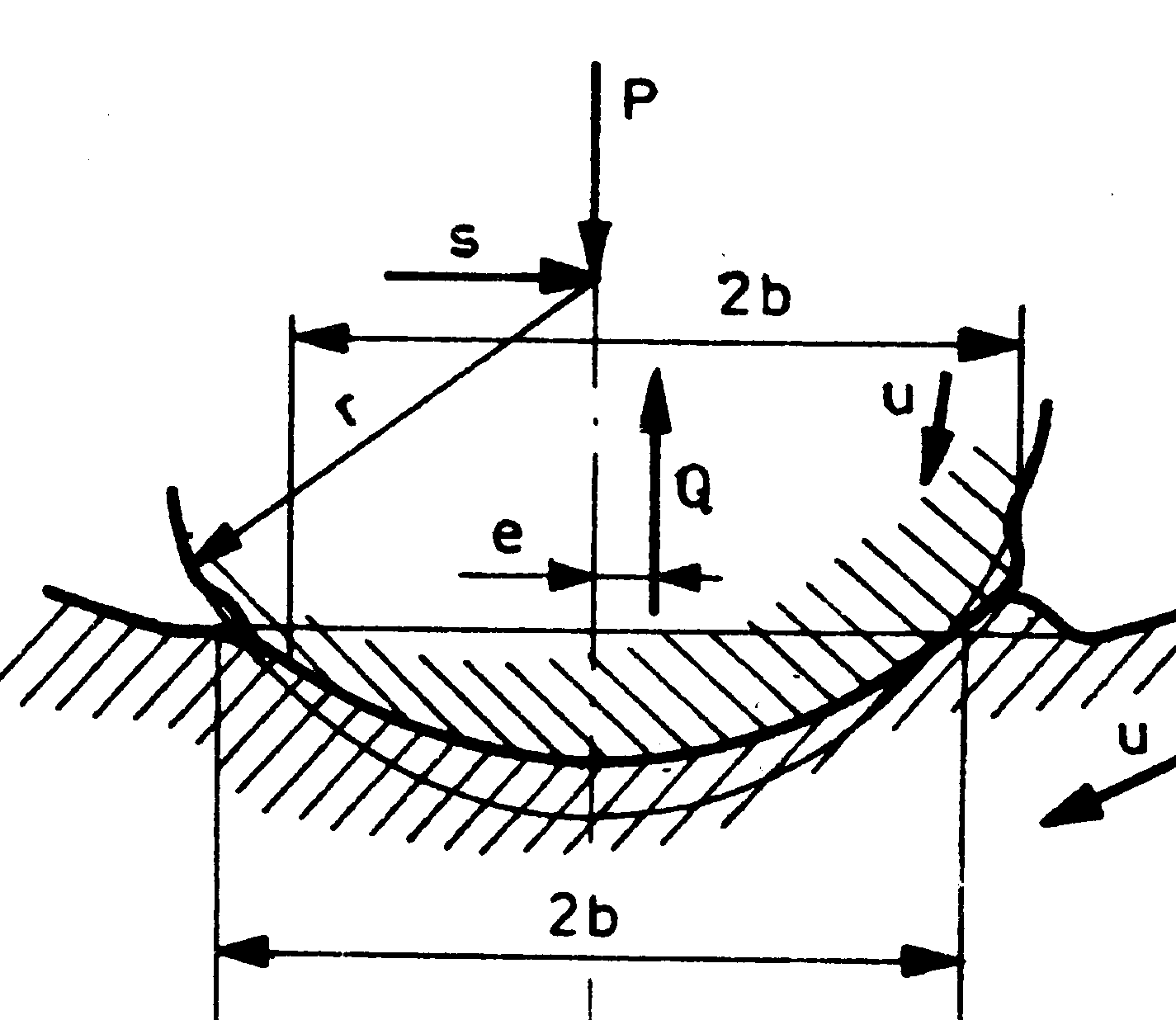

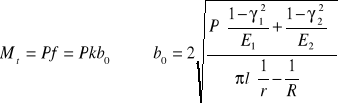

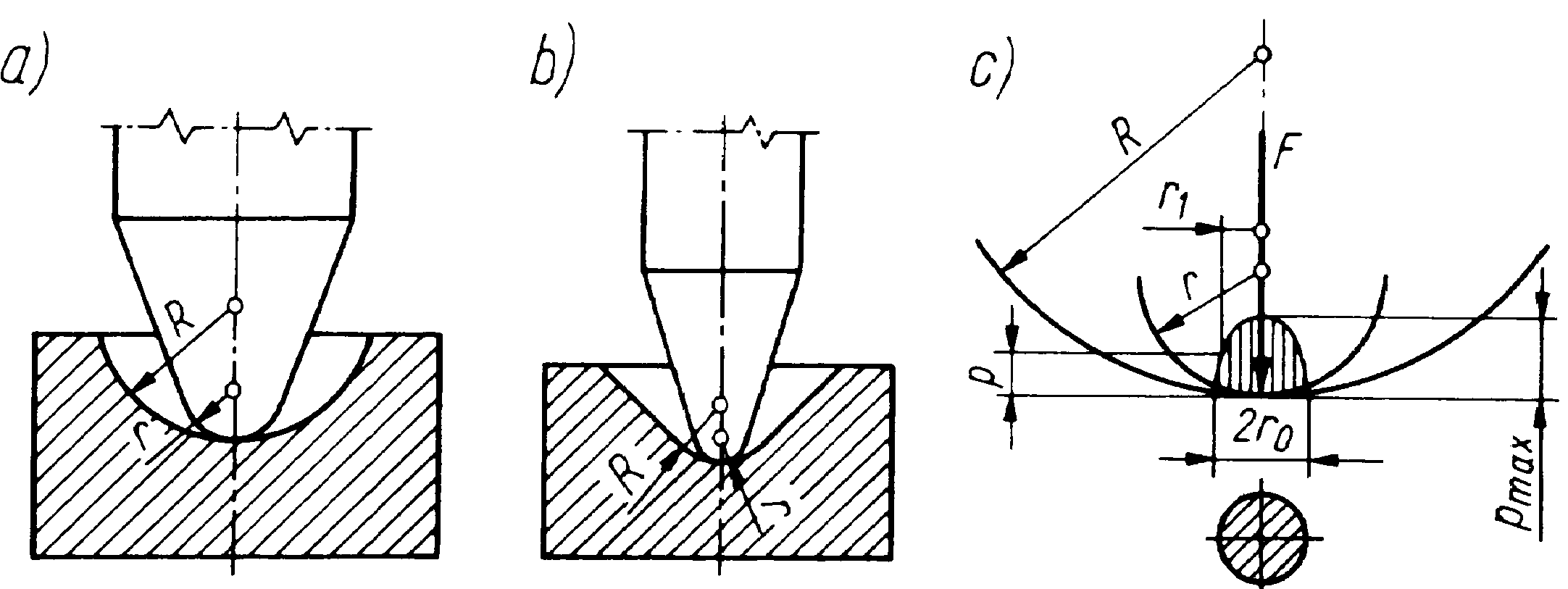

Łożysko kiełkowe

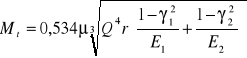

Sposób ułożyskowania podobny do łożyska nożowego. Czop stożkowy z kulistym zakończeniem o promieniu r współpracuje z czaszą kulistą o promieniu R lub w kształcie stożka. W obu wypadkach musi być spełniony warunek R>r. w tym celu zapewnia się wałkowi tylko jeden stopień swobody, przez ułożyskowanie na obu końcach w dwóch przeciwległych panewkach umiejscowionych najlepiej we wkrętach co pozwala na kasowanie luzu wzdłużnego. Przy osiowym obciążeniu wałka występuje wyłącznie tarcie wiertne (szczególna odmiana tarcia ślizgowego). Jeśli siła F działa wzdłuż osi to obszar styku ma kształt koła o promieni

, maksymalny nacisk ![]()

moment oporów ruchu ![]()

.

PRZEKŁADNIE

Sprawność - jest to stosunek wielkości użytecznej wydanej przez układ do wielkości tego samego rodzaju dostarczonej do tego układu. Straty tarcia ujmowane są w pojęciu sprawności zazębienia zespołu konstrukcyjnego, w którym sprawność jest bardzo istotna.

Przekładnia ślimakowa ![]()

η - sprawność, γ - wznios linii śrubowej, ρ' - pozorny kąt tarcia. Ta przekładnia jest samohamowna gdy: η<0,5.

Przekładnia śrubowa ![]()

![]()

- kąty pochylenia zębów, μ' - pozorny kąt tarcia. Ta przekładnia jest samohamowna gdy: η<0, czyli w przekładniach im sprawność jest większa tym samohamowność jest mniejsza.

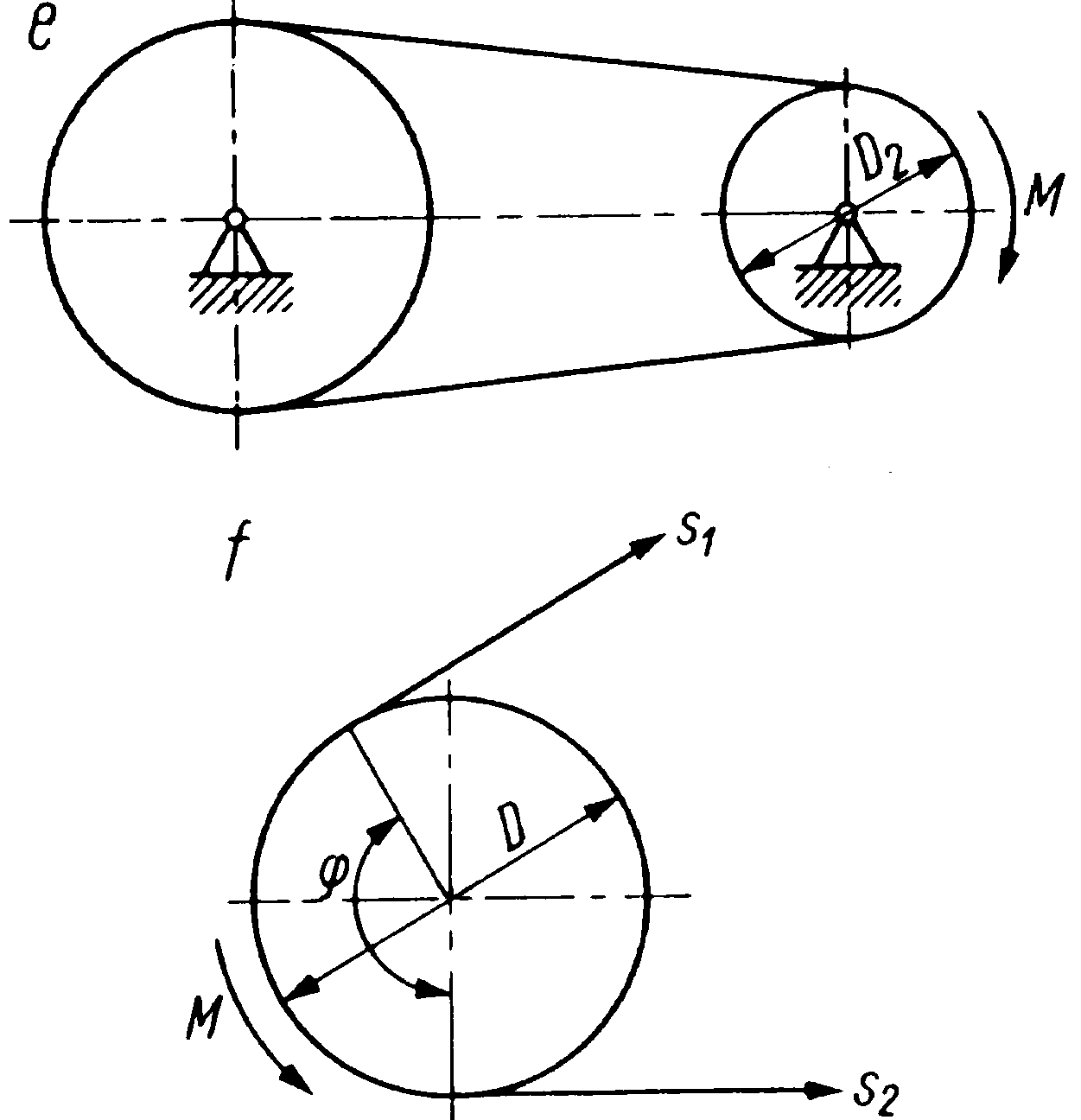

Przekładnia cięgnowo - cierna.

So - przed obciążeniem momentem; S1, S2 - po obciążeni momentem; Su - naciąg użyteczny; ![]()

![]()

Zadania: służą do przenoszenia ruchu za pomocą cięgien. Dokładniejszą przekładnię jest przekładnia z cięgnem utwierdzonym (brak poślizgu, stałość przełożenia).

Samohamowność

Jest to własność mechanizmu polegająca na tym, że po usunięciu siły napędzającej powodującej ruch obciążonego elementu, siły tarcia powodują zatrzymanie elementu. Występuje ona gdy kąt działania siły jest mniejszy niż kąt tarcia. Samohamowność jest często wykorzystywana w przekładniach ślimakowych, prowadnicach oraz mechanizmach ustawczych. W przekładni ślimakowej dzięki występowaniu samohamowności nie można wywołać ruchu ślimaka przekładając moment na ślimacznicą. Samohamowność zmniejsza sprawność mechanizmu, jeżeli ona nie występuje, wtedy mamy większą sprawność i przekładnia ślimakowa pracuje jako przyspieszająca.

Przekładnia cierna

![]()

W przekładni tej ruch przekazywany jest z członu czynnego na bierny w sposób bezpośredni lub pośredni za pomocą stożka lub kuli. W przekładni na koło bierne przekazywany jest moment ![]()

, gdzie μ - wspólczynnik tarcia na styku kół. Moment możemy zwiększyć przez zwiększenie siły docisku, tak by nie przekroczyć maksymalnej oraz przez zwiększanie wartości μ, które zależy od przyjętych materiałów, oraz przez zwiększanie ![]()

, ale pociąga to za sobą wzrost momentu bezwładności. Korzystny jest efekt, gdy klinowane są wieńce kół. Uzyskujemy dwie powierzchnie trące.

Przekładnie talerzowe

umożliwiają zmianę prędkości kątowej w szerokim zakresie, oraz realizują przełożenie w dwóch przeciwnych kierunkach przez zmianę położenia koła napędzającego.

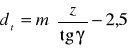

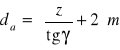

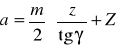

Obliczenia do przekładni ślimakowej

![]()

- średnica podziałowa,

- średnica podstaw,

- średnica wierzchołków ślimaka, ![]()

- średnica podziałowa ślimacznicy, ![]()

- średnica wierzchołków ślimacznicy, ![]()

- średnica podstaw ślimacznicy,

ilość zębów z - ślimaka, Z - ślimacznicy, γ - kąt wzniosy linii zębów,![]()

. Przekładnia jest samohamowna, gdy η'≤0, γ≤ρ'. ![]()

gdzie ρ' - pozorny kąt tarcia, μ - współczynnik tarcia miedzyzębnego.

Kąt przyporu, wskaźnik zazębienia.

Kąt przyporu - (α) jest to kąt ostry, zawarty między linia przyporu i prostą prostopadłą do linii prostej łączącej środki obu kół. Wskaźnik zazębienia można traktować jako średnią liczbę par zębów równocześnie współpracujących (równocześnie przenoszących obciążenie). Aby zapewnić płynność pracy wskaźnik zazębienia powinien być > 1. Nie zależy on od modułu, jego wartość rośnie, gdy rośnie liczba zębów kół, gdy rośnie współczynnik wysokości głowy zęba a maleje kat przyporu.

Korekcja PO - P

Korekcja ma miejsce, gdy liczba zębów koła zębatego pracującego w przekładni jest mniejsza od zg. Wówczas w celu uniknięcia podcięcia zębów zarys koła powinien być skorygowany przez promieniowe odsunięcie narzędzia obrabiającego od środka koła o x=xm, gdzie

- jest współczynnikiem przesunięcia zarysu. Na skutek tego zabiegu wzrośnie wysokość głowy zęba o xm i zmaleje wysokość stopy zęba o tę samą wartość. Dla pary kół zębatych ewolwentowych o uzębieniu zewnętrznym rozróżnia się dwa rodzaje korekcji:

Korekcja PO. Stosowana, gdy liczba zębów obu kół współpracujących jest

, wówczas średnica głów

. Powiększenie średnicy koła mniejszego i zmniejszenie o tę samą wielkość 2xm większego osiąga się przez odsunięcie lub przysunięcie narzędzia kształtującego zarys odniesienia. Odległość środków kół pozostaje niezmieniona

. Gdy

nie możemy stosować zarysu z konstrukcyjnym luzem obwodowym.Korekcja P. Jeżeli

stosujemy korekcję P w celu uniknięcia podcięcia przy obróbce narzędziem o kształcie zęba. Rozróżniamy trzy przypadki:

Luz obwodowy (wielkość) nie ma znaczenia - zaleca się korekcję tylko jednego koła

(stosowany zarys z luzem obwodowym i bez luzu)Zazębienie powinno mieć możliwie mały luzy obwodowe

Zazębienie może mieć nieznaczny luz obwodowy i zadana jest odległość kół.

Wyprowadzenie

(dla

)

Chcąc obróbkę obwiedniową wykonać koło o ![]()

trzeba odsunąć narzędzie od obrabianego koła o x aby miarodajne linie wierzchołków m pokrywały się z linią k.

Luzy między zębne. Opisać konstrukcyjny luz obwodowy.

Luzy między zębne stosowane są w przekładniach zębatych w celu zapewnienia prawidłowej współpracy kół zębatych. Luzy te pozwalają na uniknięcie zakleszczeń wyniku odchyłek wykonania i montażu oraz w wyniku zmiany wymiarów przy zmianach temperaturowych. Umożliwiają one również zsunięcie osi kół oraz przemieszczenie smaru i zanieczyszczeń. Rozróżniamy luz:

Promieniowy (stopy zębów są wyższe niż głowy)

Obwodowy (grubość zęba na okręgu podziałowym jest mniejsza niż szerokość wrębu miedzyzębnego). Uzyskujemy go przez odpowiednie odsunięcie narzędzia, w którym grubość zęba na linii podziałowej jest równa szerokości wrębu, zastosowanie narzędzia, w którym grubość zęba na linii podziałowej jest mniejsza niż szerokość wrębu, przez rozsunięcie osi kół(zastosowanie wyższych głów zębów).

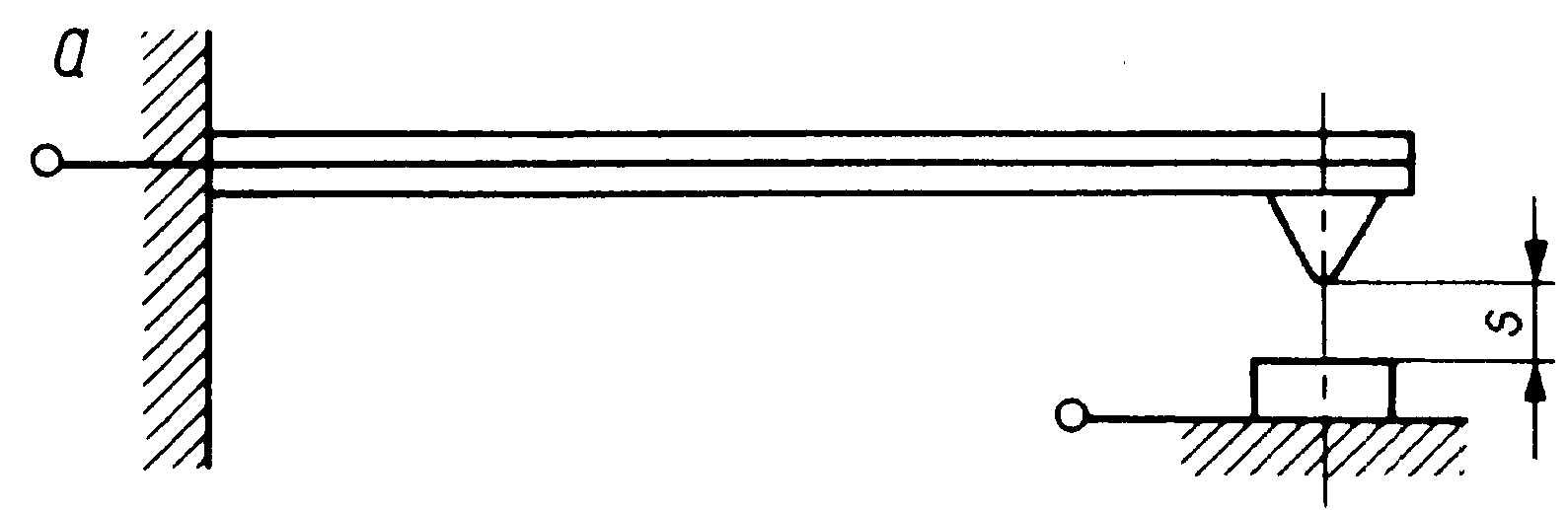

Przekładnie z cięgnem utwierdzonym

W tej przekładni cięgno jednym końcem jest przymocowane do członu czynnego a drugim do biernego. Przekładnie te pracują przy niewielkich kątach obrotu i są bardzo dokładne. Moment z jednego na drugie koło przekładni może być przenoszony przez sprzężenie cierne koła z cięgnami i przez utwierdzenie cięgna. Błędy tej przekładni wynikają ze sprężystych wydłużeń cięgien.

Przekładnie z paskiem zębatym

W przekładniach zębatych stosuje się pasek zębaty co pozwala na dużą zwartość przekładni oraz dużą jej sprawność. Paski zębate są wykonywane z materiałów odpornych na korozję o dużej odporności na ścinanie i dużej odporności na zużycie. Wewnątrz paska w celu jego wzmocnienia umieszcza się specjalne cięgna stalowe, które minimalizują odkształcenia paska. Koła współpracujące z paskami zębatymi są wykonane z tworzyw sztucznych, stali i aluminium. Pracują przy dużych prędkościach. Paski są powiązane kształtowo z kołami co upodabnia jej do przekładni łańcuchowej. Przekładnie nie wymagają wstępnego napięcia i pozwalają na uzyskanie przełożeń do i =30. Przy i>3,5 duże koło może być gładkie. Materiał pasa to sztuczna guma lub polimetam. Warstwa nośna to linka stalowa lub poliamid.

Przekładnie cięgnowe (rodzaje i zastosowania)

Przekładnie cięgnowe służą do zamiany ruchu obrotowego na posuwisty lub odwrotnie oraz posuwistego na posuwisty. Zależnie od połączenia cięgna z członem czynnym i biernym rozróżnia się przekładnie cięgnowe:

Cierne (siły przenoszone są za pomocą sił tarcia) z cięgnem utwierdzonym (cięgno utwierdzone jest do obu wałków);

Z cięgnem kształtowym (cięgno jest sprzężone z dwoma członami z pomocą kształtowego wieńca).

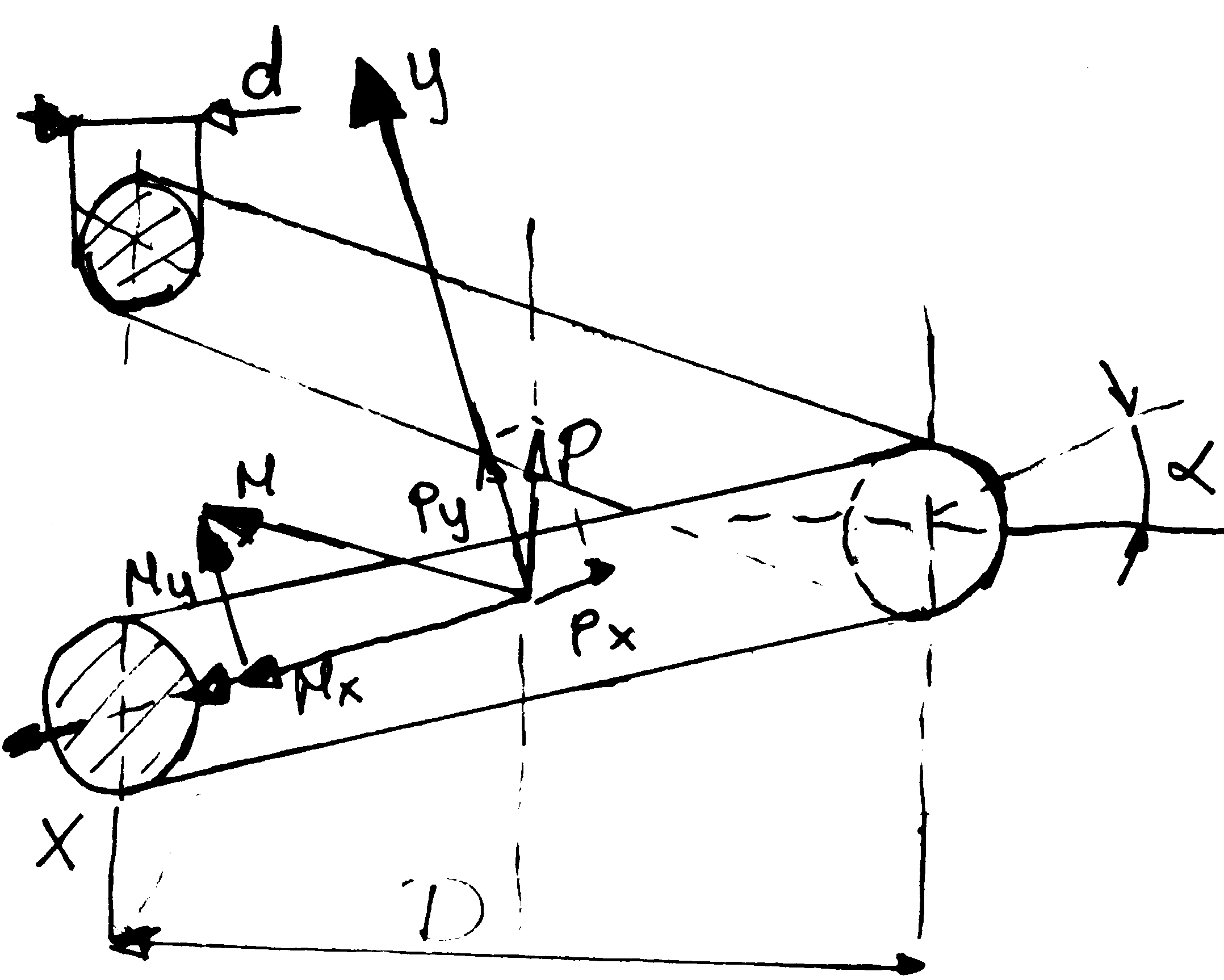

Siły międzyzębne przekładni walcowej o zębach śrubowych

SPRZĘGŁA

Sprzęgło kłowe

Stosowane do łączenia dwóch elementów osadzonych na tym samym wale. Są używane jako sprzęgła rozłączne sterowane z zewnątrz. Jeśli zarysy kłów są pochylone to wówczas sprzęgła kłowe mogą pracować jako przeciążeniowe, gdyż przy zbyt dużym momencie zęby przeskakują po sobie. Sprzęgła kłowe mogą pracować jako sprzęgła jednokierunkowe. Przy małym kacie pochylenia zacisku zęba, zęby przenoszą moment w drugą stronę przeskakując po sobie. Sprzęgła te mają stosunkowo małe gabaryty, ale za to przenoszą duże obciążenia, które rozkładają się na dużą liczbę zębów.

Sprzęgło cierne przeciążeniowe

Przenoszą one moment poprzez tarcie wywołane dociskiem powierzchni ciernych wywołane przez sprężynę. Gdy wartość momentu obciążeniowego wzrośnie powyżej momentu przeciążeniowego Mr następuje wzajemny poślizg tarcz sprzęgła i rozłączenie momentu napędowego. Aby zmniejszyć czas rozruchu takiego sprzęgła należy zmniejszyć moment przeciążeniowy. Maksymalny moment przenoszony przez sprzęgło cierne przeciążeniowe o tarczach stożkowych wynosi ![]()

, należy dążyć do jak największej średnicy ![]()

. Ponadto moment przenoszony przez sprzęgło można zwiększyć powiększając siłę P, oraz zwiększenie współczynnika tarcia. Powiększenie momentu można uzyskać, gdy zwiększymy liczbę powierzchni ciernych.

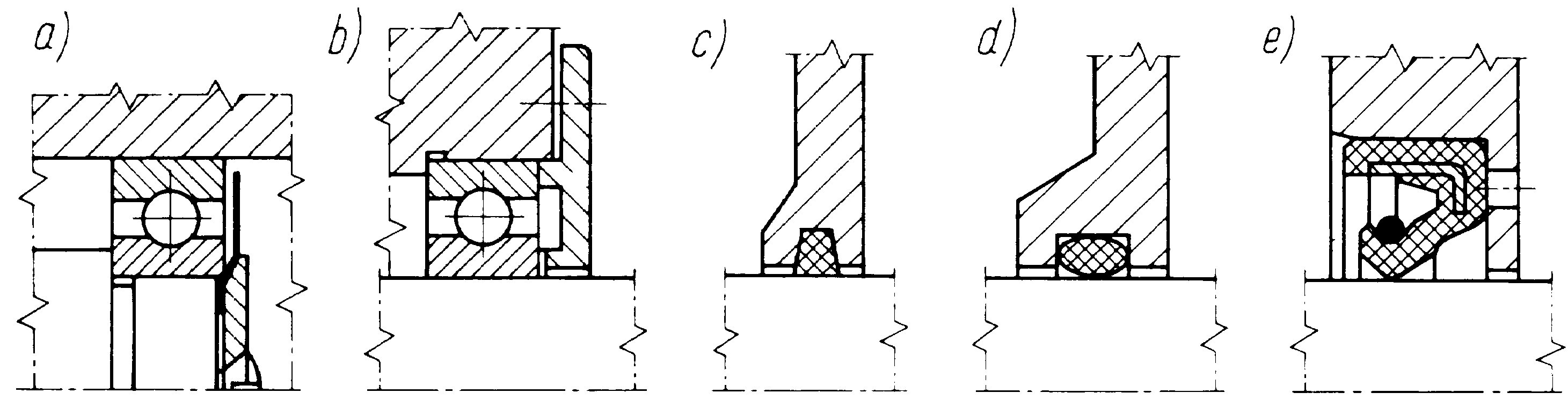

Sprzęgła jednokierunkowe samo zakleszczające

Sprzęgło cierne jednokierunkowe rolkowe z krzywką zewnętrzną. 1 - człon czynny(krzywka); 2 - człon bierny; 3 - element pośredni (rolka lub wałeczek); 4 - sprężyna elementu pośredniego. Podczas obrotu krzywki następuje zaklinowanie wałeczka w szczelinie utworzonej przez powierzchnie krzywki i powierzchnie wewnętrzne tulei. Wałeczek jest dociskany do obu powierzchni przez płaską sprężynę, zapewnia to natychmiastowe zaklinowanie wałeczka. Przy obrocie w przeciwnym kierunku zaklinowanie ustaje i następuje rozłączenie sprzęgła. W celu poprawnego działania jednokierunkowego sprzęgła typu - jedno koło - musi być spełniony warunek α≤2ρ, α - kąt zaklinowania wałeczka, ρ - kąt tarcia w punktach styczności. Warunkiem samo zakleszczenia jest sinα≥f, gdzie f - współczynnik tarcia tocznego w punktach styczności. Zaletą tego sprzęgła jest, że sprzęga w dowolnym położeniu kątowym wałków, prosta budowa, mały martwy luz kątowy, wada - konieczność dokładnego wykonania elementów.

Sprzęgło przeciążeniowe cierne - obliczenia

Sprzęgło zapadkowe, porównanie z innymi jednokierunkowymi

Jest to sprzęgło jednokierunkowe służące do przenoszenia momentu z wałka czynnego na wałek bierny tylko w jednym kierunku lub gdy wałek bierny zacznie obracać się szybciej od wałka czynnego następuje samoczynne rozłączenie się sprzęgła. Sprzęgła te są proste konstrukcyjnie, łatwe wykonaniu, lecz nie wymagają dużej dokładności wykonania jak sprzęgła cierne i są pewne w działaniu. Pewność działania zależy od sprężyny zapadki oraz od ułożyskowania zapadki. Sprzęgła te źle przenoszą obciążenia uderzeniowe ze względu na małą wytrzymałość zapadki i koła zapadkowego. Ponad to sprzęgło to jest hałaśliwe podczas pracy biegu jałowego oraz duże są wartości opóźnień podczas przejścia z ruchu jałowego do ruchu pracy.

Natomiast sprzęgła cierne mają takie zalety jak:

Sprzęgają w dowolnym położeniu kątowym wałka;

Mają mały luz kątowy;

Małe opory ruchu jałowego

Wadą ich jest konieczność dokładnego wykonania elementów oraz gwałtowność sprzęgania.

Sprzęgła kłowe posiadają małe wymiary i mogą przenosić duże obciążenia. Wadą ich jest zachowanie współosiowości wałków.

Sprzęgło Cardana

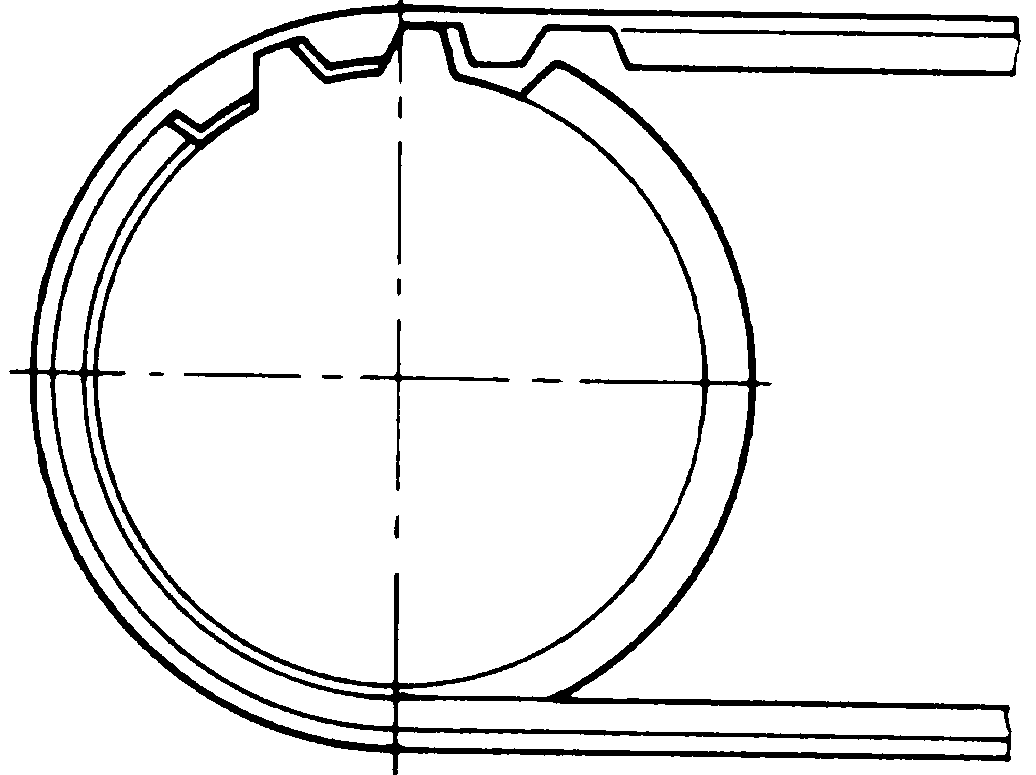

Składa się ono z dwóch widełek połączonych przegubowo z krzyżakiem. Służy do łączenia wałków o dużej niewspółosiowości. Sprzęgło to ma nie stałe przełożenie i aby to wyeliminować należy połączyć dwa sprzęgła Cardana. Przełożenie w pojedyńczym sprzęgle wynosi

PROWADNICE

Sprawność

Sprawność prowadnicy skośnej obciążonej siłą równoległą do jej osi wynosi 0,9. Wykazać sposoby zwiększenia sprawności do 0,95.

![]()

by zwiększyć sprawność do 0,95 to wartość ![]()

, należy więc albo zwiększyć dwukrotnie siłę P, albo zmniejszyć dwukrotnie Q, albo zmniejszyć dwukrotnie μ.

Przykłady prowadnic innych niż ślizgowe. Narysuj przykłady katalogowych łożysk tocznych

Prowadnice:

Sprężyste;

Membranowe;

Toczne.

Prowadnice na sprężynach taśmowych stosuje się przy zwrotnym ruchu posuwistym, gdy przesunięcia nie muszą być duże (przy małych przesunięciach spełniają ruch prawie prostoliniowy. Są sztywne, mają małe opory tarcia oraz ułatwiają pewne doprowadzenie prądu do części ruchomej. Powstaje w nich poddana przesunięciu siła zwrotna. Wada - mały skok).

Aerostatyczne.

W szczelinę pomiędzy częścią prowadzoną i prowadzącą doprowadza się powietrze pod ciśnieniem. Najczęściej stosuje się prowadnice płaskie. W wąskich prowadnicach otwory doprowadzające powietrze mieszczą się w jednym szeregu na osi symetrii, natomiast w większych wzdłuż prostych równoległych do krawędzi.

Zakleszczenie prowadnic ślizgowych

MECHNIZMY ŚRUBOWE I POŁĄCZENIA

Samoczynne odkręcanie śrub

Wraz z upływem czasu zmienia się obciążenie wkrętu. Gdy wkręt ulega całkowitemu obciążeniu przy wstrząsach o charakterze sinusoidalnym napięcie we wkręcie periodycznie zanika, a co za tym idzie, zanika także doleganie zwojów gwintu otworu do zwojów śruby oraz tarcie w tych miejscach. Środki zabezpieczające przed samoczynnym odkręceniem się śrub:

Luźne (kształtowe) - kształt części zabezpieczającej uniemożliwia odkręcenie się - podkładka odginaną, zawleczką, nakrętką koronową, odgiętym drutem sprężynującym, nakrętką z tworzywa sztucznego.

Sprężyste - sprężynowanie elementów zabezpieczających uniemożliwia całkowity zanik docisku między częściami złącza gwintowego.

Zabezpieczenie przez odkształcenie trwałe. Polegające na wykonaniu punktów unieruchamiających łeb wkrętu stożkowego lub rozpunktowaniu końca śruby lub wkrętu.

Zabezpieczanie przez naniesienie na gwint specjalnego kleju bądź lakieru lub zastosowanie przeciw nakrętki.

Połączenia wciskowe z przekroczeniem granicy plastyczności

Stosuje się w mechanizmach drobnych, ponieważ przy wykonaniu takich połączeń potrzebna jest duża klasa dokładności. Duża dokładność w takich połączeniach jest trudna do uzyskania (w granicach sprężystości) i dlatego stosuje się połączenia z przekroczeniem granicy plastyczności. Reasumując przy małych średnicach (poniżej 6mm) wcisk zapewniający nieprzekroczenie granicy sprężystości są bardzo małe czyli wciskliwe lub niemożliwe do wykonania. Dlatego zaczęto stosować połączenia wtłaczane z przekroczeniem granicy sprężystości napięć biorąc pod uwagę fakt zastosowania odpowiednich materiałów ciągliwych z zasadą, że część obejmująca jest z materiału bardziej ciągliwego niż obejmowana. W przeciwnym wypadku nastąpi uszkodzenie materiałów kruchych.

Zjawiska przy wtłaczaniu:

Obliczenia:

Jednostkowa siła wtłaczania i wytłaczania

F - pole części trących, P - siłą przy wtłaczaniu, d -średnica otworuWcisk względny

Maksymalny moment przenoszony przez połączenie walcowo - cierne

Spoczynkowa siła wtłaczania

Długość zakończenia stożkowego

Dlaczego w mechanizmach napędowych stosuje się gwint o zarysie trapezowym a nie trójkątnym

Podstawowymi elementami mechanizmu napędowego są śruba i nakrętka. Maksymalny moment tarcia między śrubą a nakrętką przy obciążeniu poosiowym siłą F wynosi ![]()

, gdzie: ![]()

- kąt pochylenia linii śrubowej gwintu, ![]()

- pozorny kąt tarcia, ![]()

- pozorny współczynnik tarcia między śrubą a nakrętką , α- półkąt zarysu gwintu. W celu zmniejszenia tego momentu stosuje się gwint o zarysie trapezowym (α=15°) niż ogólnie stosowany gwint o zarysie trójkątny (α=30°). W gwintach samohamownych wznios gwintu wynosi 1,5÷5°, stosuje się je w połączeniach spoczynkowych oraz mechanizmach, które muszą być samohamowne (podnośnik śrubowy). W wielu mechanizmach istotną sprawą jest przede wszystkim uzyskanie możliwie dużej sprawności. Stosuje się również gwinty o wzniosie 18÷30°. Często są to gwinty wielokrotne. Gwinty o wysokiej sprawności charakteryzują się małą wytrzymałością.

Gwint trójkątny w śrubie mikrometrycznej

Mechanizmy napędowe służą do przenoszenia mocy, muszą zatem mieć możliwie dużą sprawność. Najczęściej zależy w nich na uzyskanie za pomocą małych momentów obrotowych, dużych sił wzdłużnych oraz samohamowności w ruchu odwrotnym. Dlatego stosuje się w nich gwint o małym kącie nachylenia. Ponieważ straty takiego napędu muszą być duże więc w celu ich zmniejszenia stosuje się gwinty płaskie lub trapezowe. W śrubie mikrometrycznej stosuje się gwint trójkątny o kącie rozwarcia 2α=60°. Taki gwint jest łatwiejszy do pomiaru i wykonania niż trapezowy lub prostokątny, ponadto łatwiej w nim skasować luz wzdłużny.

Obliczenia maksymalnego skoku gwintu samohamownego

Obliczenia maksymalnego skoku gwintu samohamownego o średniej średnicy d, zarysie trójkątnym i kącie wierzchołkowym 60 jeśli współczynnik tarcia wynosi 0,2. Szukane Pmax=?

Połączenia elektryczne

Lutowane: polega na spojeniu powierzchni metalicznych za pomocą lutu. Wadą jest potrzeba podgrzania co powoduje różny wpływ na elementy elektroniczne, powstawanie oporów (związki cyny), zimny lut;

Owijane :stosuje się gdy końcówka ma kształt trójkątny. Stosowane w urządzeniach elektrotechnicznych. Połączenia owijane mają dziesięciokrotnie większą niezawodność od połączeń lutowanych. Dokonuje się je poprzez owinięcie drutu dookoła pryzmatycznego złącza.

Zaciskane powstają przez ściśnięcie i deformację dostosowanych do siebie elementów np. końcówki kablowej na przewodzi.

Dociskane służy do łączenia przewodu z końcówką sprężystą obejmą.

Zakleszczane uzyskuje się poprzez wciśnięcie zaciśniętego na przewodzie wtyku o stożkowej i przeciętnej końcówce, w stożkowy otwór gniazda osadzonego w korpusie.

Wyszukiwarka

Podobne podstrony:

Przetwórstwo opracowane pytania MZ 2B DZ (1), Mechatronika, Rok II, Semestr III, PTS i skrawanie

Opracowanie koducw4 (1), Mechatronika, Rok II, Semestr III, Elektronika, Lab

kzu pytania podane przez kusznierewicza, Mechatronika, 2 Rok

kzu pytania na egzamin, Mechatronika, 2 Rok

kzu odpowiedzi, Mechatronika, 2 Rok

Monionitoring biologiczny, Pomoce naukowe, Opracowania, II rok, Higiena, EGZAMIN, higiena od III rok

Buddyzm - Banek (opracowanie), Religioznawstwo, Rok II, Buddyzm, Cwiczenia

1416220502. Wprowadzenie do Mechatroniki dzienne new new, SIMR Mechatronika, 2 rok, 2 rok 3 sem, Wpr

etr2 sciaga na egzamin koziola, Mechatronika, 2 Rok

zadania z fizyki, Mechatronika, 1 Rok, fiz-I

etr2 lab odpowiedzi na pytania do laborek z tranzystora bipolarnego, Mechatronika, 2 Rok

DOKTRYNY+POLICZYTCZNE+i+PRAWNE+opracowanie, Prawo- I rok

lab6, MECHATRONIKA 1 ROK PWSZ, SEMESTR II, Metrologia techniczna i systemy pomiarowe, Laborki

kzu2 pytania na egzamin, Mechatronika, 2 Rok

dobre opracowanie

zastosowanie laserw tematyka kolokwium, Mechatronika, 2 Rok

-Medytacje Kartezjusza - Opracowanie^^, kognitywistyka rok 1, filozofia, Teksty z zajec

egz cpp termin 2abc, Mechatronika, 1 Rok

pem1 lab cw2 wagi, Mechatronika, 1 Rok

więcej podobnych podstron