ETODY I CEL ZŁOCENIA

Żółte, miękkie i plastyczne złoto w związkach występuje na pierwszym i trzecim stopniu utlenienia. Nie ulega działaniu pojedynczych kwasów, nawet stężonych, w podwyższonej temperaturze. Działanie wody królewskiej sprawia, że tworzy rozpuszczalny w wodzie chlorek złota. Od dawna złoto cieszy się olbrzymią popularnością, zwłaszcza w przemyśle jubilerskim. Obecnie ta gałąź przemysłu korzysta również z wszelkiego rodzaju stopów złota. Ponieważ złoto jest metalem dosyć miękkim, w związku z tym do jego utwardzania dodaje się srebro lub miedź albo oba metale w określonych proporcjach. Zawartość złota w stopach określa się za pomocą karatów. Przyjmuje się, że czysty metal o zawartości 100% Au ma 24 karaty.

W normalnych warunkach użytkowania złoto jest odporne na działanie większości czynników chemicznych. Charakteryzuje się więc doskonałą odpornością na korozję. Stosowane jako materiał powłokowy, złoto cechuje się wysokim dodatnim potencjałem elektrochemicznym. Sprawia to, ze doskonale zabezpiecza materiał podłoża, ale tylko w sposób mechaniczny, a nie elektrochemiczny. Znaczy to, że w momencie pojawienia się spękań czy porów, złoto, w ciężkich warunkach użytkowania, nie tylko nie ochroni podłoża, ale jeszcze będzie przyspieszało jego korozję.

METODA GALWANICZNA polega na nanoszeniu na powierzchnię danego elementu równomiernej warstwy złota. Proces ten zachodzi dzięki reakcji chemicznej. Ze względu na porowatą strukturę metalu naniesienie równomiernej grubości złocenia powoduje, iż wierzchnia warstwa złocenia wykonanego tą techniką jest również porowata. Ze względu na to złocenie wykonane tą metodą nie jest zbyt trwałe. Uznaje się, że 1mikron złocenia w trakcie normalnego użytkowania, wyciera się w ciągu 1 roku.

METODA PVD polega na napyleniu na powierzchnię danego elementu złotego proszku ( najczęściej jest to złoto 22-24 karatowe ) wraz z innym metalem. Najczęściej stosowaną “domieszką” jest tytan. Całość procesu odbywa się odbywa się w komorach wysokociśnieniowych w wysokiej temperaturze i tak zwanej atmosferze beztlenowej. Tego typu złocenie powoduje, że wierzchnia warstwa złocenia jest gładka, dzięki czemu mniej podatna na ścieranie. Zakłada się, ze złocenie PVD jest tak samo trwałe jak 10 mikronowe złocenie metodą galwaniczną. W złoceniu PVD niemożliwa jest do określenia grubość samego złocenia gdyż złoto w tym procesie stanowi jedynie dodatek.

WSTAWKI ZŁOTE metoda ta polega na zastąpieniu złocenia wstawieniem w dane miejsce, elementu wykonanego ze złotej taśmy lub też w całości wykonanego ze złota. Porównując 20 mikronowe złocenie metodą galwaniczną ma grubość 0,02 mm, natomiast najcieńsza ze stosowanych do wstawek blaszek ma grubość 0,2 mm. Czyli jest ona 10 razy grubsza od złocenia galwanicznego. W związku z tym złocenie tego typu jest najbardziej trwałe oraz niestety najdroższe.

Uszlachetnianie przedmiotów wykonanych z mniej szlachetnych gatunków metali za pomocą powłok złotych nadaje im atrakcyjny i dekoracyjny wygląd. Początkowo złocenie stosowano wyłącznie w przemyśle jubilerskim. Osadzanie bardzo cienkich powłok (0,1 mikro m) nazywano pozłacaniem, a osadzanie powłok grubszych (2-20 mikro m) platerowaniem galwanicznym. Obecnie złocenie galwaniczne ma zastosowanie przy wyrobach o charakterze złotniczym. Często nakłada się grubsze warstwy złota w celu ochronnym. Najczęściej procedura ta jest stosowana przy budowie aparatury chemicznej, narażonej na działanie czynników chemicznych czy wysokiej temperatury. Części pojazdów kosmicznych są również pokrywane stosunkowo grubą warstwą złota o dużej czystości. Prace konserwacyjne i rekonstrukcyjne dzieł sztuki, wykonanych z metalu, wymagają nałożenia grubych powłok złota. Warstwy te należy polerować przy pomocy kamieni półszlachetnych. Polerowanie, w połączeniu z dogniataniem, jest czynnością bardzo ważną. Uszczelnia powłokę złota i utwardza ją powierzchniowo. Obecnie złoto znalazło duże zastosowanie również w przemyśle produkującym sprzęt elektryczny oraz w technice półprzewodnikowej. Powłoki złote można osadzać w kąpielach alkalicznych, obojętnych i słabo kwaśnych.

YMAGANIA BEZPIECZEŃSTWA DLA

PROCESU GALWANIZACJI I GALWANIZERNI

Wysokość galwanizerni powinna wynosić co najmniej 4,2 m, (nie dotyczy galwanizerni powstałych przed 20.03.2002r.). Niedopuszczalne jest przeznaczanie na galwanizernie pomieszczeń usytuowanych poniżej parteru budynku, chyba, że są to pomieszczenia pomocnicze, w których usytuowane zostały urządzenia techniczne zapewniające funkcjonowanie galwanizerni, niezwiązane bezpośrednio z procesem galwanotechnicznym.

Dopuszcza się wykonywanie procesów galwanotechnicznych w budynku wielokondygnacyjnym, pod warunkiem szczelnego i chemoodpornego zabezpieczenia stropów nad i pod galwanizernią. Urządzenia techniczne ( bezpośrednio związane

z procesem) mogą być instalowane, w pomieszczeniu, w którym znajdują się inne stanowiska pracy, niezwiązane z tym procesem, jeżeli urządzenia te oddzielono ścianą od tych stanowisk.

Urządzenia przeznaczone do procesu galwanotechnicznego poza galwanizerniami, w zautomatyzowanych lub zmechanizowanych liniach produkcyjnych, mogą znajdować się w pomieszczeniu, w którym znajdują się inne stanowiska pracy, pod warunkiem zachowania wymagań bezpieczeństwa i higieny pracy określonych w odrębnych przepisach. Ściany i sufity w galwanizerniach i w ich pomieszczeniach pomocniczych, a w szczególności tych, w których stosuje się lub przechowuje kwasy, ługi i inne substancje chemiczne, powinny być gładkie, nienasiąkliwe, chemoodporne i łatwo zmywalne oraz przystosowane do częstego ich zmywania, a miejsca połączenia ścian z podłogą oraz ścian z sufitem - zaokrąglone. Elementy budowlane oraz metalowe i drewniane, powinny być zabezpieczone substancjami chemoodpornymi lub w inny sposób przed niszczącym działaniem kwasów, ługów i innych substancji chemicznych.

Podesty ułożone obok wanien galwanicznych nie powinny utrudniać chodzenia, przepływu ścieków i zmywania. Galwanizernia powinna być wyposażona w instalację wodną do spłukiwania ścian i podłogi, z zaworami czerpalnymi o wydajności przystosowanej do umycia powierzchni tego pomieszczenia. Wymagania dotyczące bezpiecznej obsługi i eksploatacji urządzeń technicznych powinny być zawarte w DTR. Lub instrukcjach obsługi.

Dopuszczalne jest ręczne zanurzanie lub wyjmowanie przedmiotów z wanien galwanicznych, jeżeli:

masa przedmiotu wraz z wieszakiem i elektrodą nie przekracza 10 kg,

odległość między brzegiem wanny galwanicznej a miejscem zawieszania przedmiotu nie przekracza 0,8 m; do tej odległości należy wliczyć szerokość ssawy zainstalowanej przy krawędzi wanny galwanicznej od strony obsługi.

Odległość górnych krawędzi wanien galwanicznych od poziomu podłogi lub podestu powinna wynosić co najmniej 0,8 m, ale nie przekraczać 1,1 m. Szerokość przejść pomiędzy wannami, zespołami wanien galwanicznych lub innymi urządzeniami stosowanymi w galwanizerni nie powinna być mniejsza niż:

1 m - jeżeli przejście służy wyłącznie dla pracowników,

1,2 m - jeżeli wanny są obsługiwane wyłącznie z jednej strony przejścia,

1,5 m - jeżeli wanny obsługiwane są z obu stron przejścia.

Instalacja wodna doprowadzająca wodę do wanien galwanicznych powinna być wyposażona w urządzenie uniemożliwiające zassanie roztworu z wanien do przewodów doprowadzających wodę, w przypadku powstania podciśnienia w tych przewodach.

Ciśnienie gorącej wody lub pary wodnej służącej do ogrzewania roztworów w wannach galwanicznych nie powinno być wyższe niż:

0,6 MPa - dla pary wodnej,

1,0 MPa - dla gorącej wody.

Wanny galwaniczne z roztworami toksycznymi, wydzielającymi szkodliwe gazy, pary lub rozpylone cząstki tych roztworów albo wody o temperaturze powyżej 60°C (333 K), należy wyposażyć w miejscowe odciągi wentylacyjne:

szczelinowe umieszczone na jednym z dłuższych boków wanny, gdy jej wewnętrzna szerokość nie przekracza 0,7 m,

dwustronne szczelinowe lub w nawiew i wywiew, umieszczone na dłuższych bokach wanny, gdy jej wewnętrzna szerokość przekracza 0,7 m.

Odległość pomiędzy powierzchnią roztworu znajdującego się w wannie galwanicznej, a krawędzią odciągu szczelinowego, po całkowitym zanurzeniu maksymalnej ilości przedmiotów w tej wannie, powinna wynosić co najmniej 0,15 m.

Wentylacje grawitacyjna i mechaniczna powinny zapewniać co najmniej 10-krotną wymianę powietrza w ciągu godziny, a kierunek zasysania powietrza powinien być zgodny z kierunkiem grawitacyjnego spływu zanieczyszczeń. Wentylacja ta powinna być wentylacją podciśnieniową; wielkość ciśnienia wewnątrz galwanizerni powinna wynosić od 95% do 90% ciśnienia atmosferycznego. Rozpoczęcie pracy w galwanizerni powinno nastąpić po upływie co najmniej 10 minut od chwili uruchomienia wentylacji.

Wanny galwaniczne z roztworami cyjankalicznymi powinny być oddzielone od wanien z roztworami kwaśnymi w sposób wykluczający możliwość połączenia się tych roztworów, par i ścieków. W celu zmniejszenia parowania roztworów stosowanych w procesie galwanotechnicznym należy stosować różne środki ograniczające to parowanie, w szczególności środki powierzchniowo czynne lub pływające kulki. Wanny galwaniczne z roztworem do chromowania przedmiotów lub z roztworem o działaniu żrącym podczas przerw w pracy powinny być przykryte pokrywami odpornymi na działanie tych roztworów, zabezpieczającymi przed wydzielaniem się par. Na wannach galwanicznych i urządzeniach technicznych zawierających roztwory toksyczne, żrące, parzące lub o temperaturze powyżej 60°C (333 K) powinny być umieszczone widoczne znaki bezpieczeństwa oraz napisy informujące o ich zawartości, w sposób określony w odrębnych przepisach oraz Polskich Normach.

Przedmioty przeznaczone do procesu galwanotechnicznego w roztworach o temperaturze powyżej 100°C (373 K) powinny być suche, a ich zanurzanie nie powinno powodować rozlewania lub rozprysku tych roztworów.

Jeżeli podczas procesu galwanotechnicznego wydzielają się substancje, które mogą tworzyć z powietrzem mieszaniny wybuchowe lub wchodzić ze sobą w reakcje, tworząc substancje toksyczne, odprowadzanie na zewnątrz tych substancji powinno odbywać się oddzielnymi przewodami wentylacyjnymi, z zachowaniem wymagań określonych w przepisach dotyczących ochrony środowiska.

Substancje chemiczne stosowane w procesie galwanotechnicznym powinny być przechowywane w magazynie wyposażonym w:

wentylację mechaniczną zapewniającą co najmniej 10-krotną wymianę powietrza w ciągu godziny,

instalację wodną z zaworami czerpalnymi i wężami do spłukiwania podłogi, wraz z urządzeniami do neutralizowania i odprowadzania ścieków,

drzwi z dwoma niezależnymi zamkami otwierane na zewnątrz magazynu,

informację zakazującą wstępu osobom nieupoważnionym.

Cyjanki oraz substancje chemiczne stosowane do neutralizacji ścieków galwanicznych należy przechowywać w oddzielnych magazynach. Pobieranie z magazynu cyjanków i innych substancji bardzo toksycznych lub toksycznych powinno być dokonywane przez co najmniej dwie osoby. Przed otwarciem magazynu należy włączyć wentylację mechaniczną, co najmniej na 10 minut przed otwarciem magazynu. Każdorazowe otwarcie magazynu z substancjami chemicznymi, powinno być odnotowane w książce magazynowej. Substancje chemiczne znajdujące się w pojemnikach powinny by ustawione w magazynie na wyznaczonych miejscach, oddzielonych od siebie i zabezpieczonych progiem. Pojemniki z kwasem azotowym należy dodatkowo zabezpieczyć przed możliwością nasłonecznienia. W galwanizerni niedopuszczalne jest przechowywanie kwasów w ilościach większych niż jeden pojemnik, pod warunkiem, że ten kwas znajduje się w oryginalnym opakowaniu fabrycznym. Pojemniki z substancjami trującymi i żrącymi oraz naczynia z kwasami powinny być wydawane z magazynu w zamkniętych, nieuszkodzonych opakowaniach fabrycznych i przekazywane do produkcji w sposób wykluczający ich uszkodzenie. Naczynia i sprzęt stosowany do odważania, sporządzania i przenoszenia trujących substancji chemicznych powinien być oznakowany w sposób trwały i widoczny, a po użyciu, przed zwrotem do magazynu, powinny być oczyszczone i zneutralizowane.

Stężone kwasy lub ługi należy przechowywać w zamkniętych pojemnikach, napełnionych nie więcej niż do 90% ich pojemności. Dla pracowników galwanizerni powinny być wydzielone pomieszczenia higieniczno-sanitarne odpowiadające wymogom określonym w przepisach.

ZAGROŻENIA

Galwanizerzy są narażeni na wiele substancji chemicznych, które mogą być przyczyną zatruć, poparzeń chemicznych, uczuleń oraz przewlekłych chorób układu oddechowego. Mogą grozić im urazy spowodowane upadkami na śliskiej powierzchni, skaleczenia i ukłucia ostrymi narzędziami, urazy mechaniczne związane z obróbką przedgalwaniczną oraz poparzenia gorącymi cieczami. Innymi występującymi zagrożeniami w pracy galwanizera są porażenia prądem elektrycznym, pożary i wybuchy, urazy oczu spowodowane latającymi cząstkami oraz nadmierny hałas.

Czynniki mogące powodować wypadki:

|

|

|

|

|

|

|

|

|

|

|

Czynniki chemiczne:

|

|

|

|

|

|

|

|

|

|

|

|

Czynniki fizyczne:

|

|

|

Czynniki ergonomiczne i organizacyjne:

|

|

|

ŚRODKI PROFILAKTYCZNE

Należy stosować obuwie ochronne ze spodami przeciwpoślizgowymi i hełmy ochronne, a podłogę wyłożyć materiałami antypoślizgowymi.

Należy sprawdzić stan techniczny urządzeń elektrycznych przed pracą oraz zlecać uprawnionemu pracownikowi naprawę ewentualnych uszkodzeń i okresowy przegląd urządzeń.

Należy stosować środki ochrony indywidualnej (okulary ochronne lub gogle oraz rękawice i odzież ochronną) chroniące przed czynnikami chemicznymi.

Należy przestrzegać przepisów dotyczących prawidłowego przechowywania, transportu, usuwania zużytych kąpieli galwanicznych.

Nie należy mieszać substancji chemicznych bez nadzoru wykwalifikowanego chemika lub specjalisty bhp.

Należy stosować ochronniki słuchu.

Należy stosować środki ochrony układu oddechowego w przypadku narażenia na niebezpieczne gazy, pary i aerozole. Pracownicy galwanizerni, w której stosowane są kąpiele cyjankaliczne powinni być wyposażeni w maski z pochłaniaczem cyjanowodoru.

Należy zachować szczególną ostrożność podczas pracy z silnie żrącymi substancjami chemicznymi takimi jak kwas fluorowodorowy, kwas chromowy(bezwodnik chromowy), stężony kwas azotowy itd., a tam gdzie to możliwe należy stosować bezpieczniejsze substancje zastępcze.

W przypadku uczulenia na lateks należy stosować rękawice wykonane z innych materiałów, a także unikać kontaktu z innymi produktami zawierającymi lateks.

Należy stosować bezpieczne metody podnoszenia i przenoszenia ciężkich lub nieporęcznych ładunków oraz stosować urządzenia mechaniczne ułatwiające podnoszenie i przenoszenie.

Należy stosować w pomieszczeniu galwanizerni wentylację ogólną nawiewno-wyciągową. Przy każdej wannie należy zainstalować ssawki szczelinowe lub inne rozwiązania wentylacji miejscowej.

Należy zapewnić krótkotrwałe przerwy w pracy, (jeśli nie kolidują z procesami galwanicznymi) oraz wyznaczyć miejsce do wypoczynku.

Należy każdą wannę oznakować odpowiednio do rodzaju zawartej w niej kąpieli galwanicznej.

Każdą wannę należy wyposażyć w podesty robocze.

ENEALOGIA POZŁACANIA METALI

I POCZĄTKI ZŁOCENIA METODĄ GALWANICZNĄ

Już w starożytności znane były metody nakładania złota na metale. Stosowano platerowanie, złocenie płatkowe, a przede wszystkim, tzw. złocenie w ogniu popularnie nazywane złoceniem ogniowym. Technikę złocenia ogniowego doskonalono przez wieki i mimo prostoty samej metody, wymagało to dobrej znajomości warsztatu pozłotnika i właściwego postępowania na kolejnych etapach złocenia. Ten warsztat okazywał się bardzo trudny do opanowania nawet dla doświadczanych rzemieślników, a z racji trującego działania par rtęci i tajemniczych zgonów w czasie jego wykonywania otoczony był tajemniczością i uznaniem dla mistrzostwa ówczesnych pozłotników. Na pierwsze trudności natrafiano, gdy nakładano amalgamat na powierzchnię metalu nieszlachetnego. Amalgamat złota dobrze zwilża powierzchnie z metali szlachetnych, a słabo powierzchnie metali nieszlachetnych. Prowadzić to może do znacznych problemów z przyczepnością warstewki złota do podłoża. Unikano tego, stosując wstępne pokrycie powierzchni przeznaczonej do złocenia cienką warstewką rtęci. Warstewkę rtęci uzyskiwano przez energiczne natarcie przedmiotu szczotka mosiężną, zwilżoną w przygotowanym roztworze rtęci. Po tym zabiegu powierzchnia powinna być jednakowo srebrzysto błyszcząca. Obecność plam świadczyła o złym odtłuszczeniu lub wytrawieniu powierzchni. Po zagruntowaniu powierzchni brązu warstewką rtęci lub srebra należało możliwie, jak najszybciej przystąpić do nałożenia amalgamatu, aby nie nastąpiła pasywacja przygotowanej do złocenia powierzchni.

Amalgamat bezpośrednio przed nałożeniem rozcierano palcami na marmurowej płycie i następnie nanoszono szczotką na powierzchnię złoconego przedmiotu. Przedmiot umieszczano na rozżarzonych węglach, ogrzewano tak długo, aż amalgamat uzyskał połysk. Wtedy przerywano ogrzewanie i przenoszono przedmiot na przygotowane uprzednio sukno. Za pomocą pędzla lub nóżki zajęczej rozprowadzano nadmiar amalgamatu równomiernie po całej powierzchni; po czym przedmiot ponownie wracał nad ognisko i zostawał tam tak długo, aż rtęć całkowicie odparowała. Nagrzewanie prowadziło się nie dłużej niż 5 minut, ponieważ podczas silnego i długotrwałego grzania razem z rtęcią traci się i złoto. Jeżeli przedmiot miał być bardzo grubo złocony, pokrywanie amalgamatem i odparowywanie rtęci powtarzano kilkakrotnie. Końcowy efekt dekoracyjny uzyskiwano przez polerowanie złotej powłoki i odpowiednim jej barwieniu. Polerowanie wykończeniowe nałożonej przebiegał zwykle w dwóch etapach. Polerowanie wstępne wykonywane gładzikiem z końcówką stalową lub agatową, zaś polerowanie wykończające - gładzikiem z końcówka z krwawnika. Procesy złocenia z udziałem rtęci, były bardzo niebezpieczne i drogie w prowadzeniu, dlatego poszukiwano metod gwarantujących uzyskanie powłoki analogicznej do nakładanej metodą ogniową.

Początki złocenia metodą galwaniczną

Realne rozwiązanie problemu pojawiło się na początku XIX w. Wynalezienie ogniwa galwanicznego i próby z elektrolitycznym osadzaniem metali przyczyniły się do wynalezienia złocenia galwanicznego. Pierwszy patent w historii złocenia galwanicznego - (Udoskonalona metoda złocenia miedzi, mosiądzu i innych metali bądź stopów metali) zgłosił już w 1840 r. George Richards. Nowa metoda od samego początku wzbudzała mieszane uczucia w środowisku złotników. Jak każda nowinka, w konfrontacji z tradycją poddawana była surowej krytyce. Złoceniu galwanicznemu przypisywano wszystko, co najgorsze, łącznie z zarzutem, że nakładana tą metodą powłoka nie jest powłoką złotą. Dyskusję o przydatności metody galwanicznej do złocenia brązów przeprowadzono nawet w Komisji Akademii Francuskiej, która w grudniu 1842 r. ogłosiła raport stwierdzający wyższość galwanicznej metody złocenia nad ogniową. Komisja Akademii Francuskiej zamknęła tą opinią erę złocenia ogniowego i rozpoczęła okres złocenia galwanicznego.

Figurki złocone galwanicznie

Początki złocenia galwanicznego były niezwykle trudne. Po pierwsze uzyskiwano powłoki bardzo cienkie przez to niedostatecznie zabezpieczające pokrywane przedmioty przed korozją. Złoto do złocenia galwanicznego rozpuszczano w bardzo stężonych roztworach cyjanków, które są, co prawda mniej szkodliwe dla człowieka niż opary rtęci, ale jednak są na tyle groźne, że nie zawsze możliwe jest ich stosowanie. Obecnie tak zaostrzono wymagania bezpieczeństwa przy stosowaniu tych soli, że praktycznie klasyczne kąpiele do złocenia przechodzą do historii. Po drugie, pierwsze pokrycia złote osadzane elektrolitycznie były gruboziarniste, o nieciekawej fakturze. Nawet po polerowaniu uzyskiwano pokrycia o niejednorodnej barwie.

Współczesne elektrolity do złocenia w swych składach nie zawierają wolnych cyjanków. Można tak dobrać rodzaj kąpieli galwanicznej i warunki osadzania z niej złota, aby uzyskać powłokę podobną do powłoki uzyskiwanej w procesie złocenia ogniowego. To znaczy, że osadzane powłoki będą dostatecznie grube, wysokiej czystości i na tyle plastyczne, aby w procesie obróbki wykończeniowej uzyskiwać wymagany stopień wypolerowania powierzchni. Nie ma uniwersalnych elektrolitów i praktycznie do zrealizowania konkretnego celu trzeba odpowiednio przygotować roztwór soli złota. Można dobrać elektrolit zastępujący ortęciowanie lub zasrebrzenie odlewu z brązu, elektrolit do osadzania powłoki złotej o dowolnej grubości i elektrolit eliminujący nakładanie barwnych wosków. Przy czym procesy galwaniczne umożliwiają pełną kontrolę gospodarki złotem, jak i równomierne nałożenie powłoki niezależnie od umiejętności ludzi stosujących nową technikę.

Technologia złocenia galwanicznego zastosowana do rekonstrukcji odlewów wykonanych z brązu lub srebra w swojej koncepcji niewiele się różni od technik złocenia ogniowego. Wszystkie operacje opisane przy omawianiu złocenia ogniowego można z powodzeniem zastosować w procesie galwanotechnicznym. Zamiast niebezpiecznych operacji z użyciem trującej rtęci stosowane są procesy elektrolitycznego osadzania złota.

Odpowiednikiem ortęciowania w procesie galwanotechnicznym jest zazłacanie wstępne. Prowadzi się ten proces w kąpielach o niskiej zawartości metalu i możliwie wysokich stężeniach soli zwiększających przewodnictwo. W procesie wstępnego złocenia mamy do czynienia nie tylko z nałożeniem cienkiej warstewki złota, ale jednocześnie z taką aktywacją powierzchni, że nawet znacznej grubości pokrycia są bardzo dobrze przyczepne do podłoża. Właściwe przyleganie złota jest wymagane po to, aby nie było zniszczenia mechanicznego powłoki złotej w czasie końcowego polerowania. Niewłaściwie nałożenie tej pierwszej warstwy złota prowadzi bardzo często to powstania pęcherzy na całej powierzchni złoconej, pękania pokrycia i w ostateczności odkrycia metalu podłoża. Dodatkowo w procesie tym można ocenić, czy przeprowadzono właściwie operacje przygotowawcze do złocenia. Wszelkie niepokrycia złotem, plamy czy miejsca niepokryte świadczyć mogą o niedokładnym odtłuszczeniu powierzchni lub niedostatecznej aktywacji w roztworze kwasu. W takich przypadkach należy niezwłocznie powtórzyć cały cykl przygotowawczy. Po dokładnym wypłukaniu przedmiotu złoconego, najlepiej w wodzie dejonizowanej, przenosi się go do wanny z roztworem do złocenia zasadniczego. W wannie tej przeprowadza się właściwe złocenie, osadzając powłokę o wymaganej grubości. Elektrolit do tego procesu powinien być tak sporządzony, aby możliwe było osadzenie powłoki złota o jednakowej grubości na całej powierzchni. Umożliwia to znaczną oszczędność metalu szlachetnego i gwarantuje osadzenie szczelnej powłoki. Właściwa konserwacja elektrolitu do złocenia zasadniczego gwarantuje, że bardzo kosztowna kąpiel będzie nam służyła bardzo długo. Aby to uzyskać, należy zachowywać wysoką czystość operacji, nie dopuszczać do przenoszenia z detalami innych roztworów, regularnie kontrolować stężenie metalu podstawowego, często filtrować i pod żadnym pozorem nie dodawać nieznanych odczynników. Przestrzegając tych zaleceń, możemy oczekiwać, że powłoka złota będzie jednolicie matowa, drobnokrystaliczna, bez przypaleń, plam i o wymaganej mikrotwardości. Szczególnie ważne jest, aby obce zanieczyszczenia, wbudowując się w pokrycie, nie powodowały utwardzenia pokrycia, a tym samym nie utrudniały dalszej powierzchniowej obróbki złota. Generalnie, nowoczesne procesy wymagają precyzyjnego przestrzegania technologii i właściwej konserwacji na każdym z etapów. Pozłocona powierzchnia, dobrze wypłukana w destylowanej wodzie, wysuszona, zostaje w dalszej obróbce przepolerowana identycznie jak w przypadku polerowania powłoki wytworzonej w procesie ogniowym.

ECHNOLOGIA OSADZANIA POWŁOK ZŁOTYCH

Kąpiele alkaliczne mają wiele zalet i są stosowane od dawna. Największą ich

zaletą jest dobra wgłębność oraz możliwość ich zastosowania podczas pokrywania

metali mniej szlachetnych. Typowa kąpiel do osadzania powłok z czystego złota powinna zawierać: diacyjanozłocian(I) potasu, cyjanek potasu, fosforan(V) dipotasu oraz węglan potasu w odpowiednich proporcjach. Inna kąpiel alkaliczna do złocenia to kąpiel cyjanożelazianowa. Złocenie można również uzyskać metodą żelazocyjankową. Metody kąpieli są uwarunkowane od potrzeb i oczekiwań klienta. Zabarwienie powłok złotych, zależy przede wszystkim od metalu, którego sole wprowadzono do kąpieli. Ważne jest również stężenie tych soli w roztworze oraz warunki technologiczne prowadzonego procesu.

Kąpiele obojętne pozwalają na osadzanie powłok miękkich drobnokrystalicznych, o dużej czystości chemicznej. Ten rodzaj kąpieli sprawia, że osadzona powłoka ma półmatowy, żółty odcień, charakterystyczny dla powłok z czystego złota. Zastosowanie w kąpieli dicyjanozłocianu (I) potasu, cytrynianu potasu oraz dodatku IMPEX ZN w odpowiednich proporcjach sprawia, że osadzone powłoki charakteryzują się dużą czystością (99,99%). W tej kąpieli szczególne znaczenie ma odpowiednia gęstość prądu. Proces złocenia powinien przebiegać ze 100% wydajnością prądową. Przekroczenie granicznej gęstości prądu

wiąże się z niezadowalającą jakością powłok. Kąpiele słabo kwaśne są najprostszymi. Wykorzystanie kompleksu cyjankowego złota oraz dicyjanozłocianu sprawia, że kompleks ten jest trwały nie tylko w alkalicznym, obojętnym, ale również słabo kwaśnym środowisku. Osadzone tą metoda powłoki charakteryzują się bardzo dobrą przyczepnością. Dlatego są najczęściej stosowane do złocenia wstępnego, przed właściwym złoceniem. Wydajność prądowa w kąpielach słabo kwaśnych zależy przede wszystkim od pH kąpieli.

Wpływ gęstości prądu na wydajność katodową przedstawia rysunek:

Technologia osadzania powłok złotych jest zależna od efektu. Inaczej, więc przebiega technologia wytwarzania powłok dekoracyjnych, a inaczej powłok technicznych.

Urządzenia i oprzyrządowanie stosowane do złocenia technicznego i dekoracyjnego niczym się nie różnią. Niewielkiej różnicy podlega jedynie przebieg procesów. Złocenie dekoracyjne przeprowadza się zgodnie z następującym planem: odtłuszczenie w rozpuszczalniku organicznym, odtłuszczenie elektrolityczne, płukanie w wodzie gorącej, płukanie w wodzie bieżącej zimnej, trawienie chemiczne, płukanie w wodzie bieżącej zimnej, niklowanie z połyskiem, płukanie odzyskowe, płukanie w wodzie bieżącej zimnej, płukanie w wodzie destylowanej, płukanie odzyskowe I, płukanie odzyskowe II, płukanie w wodzie bieżącej zimnej i suszenie. Operacje te powinny występować kolejno, w krótkich odstępach czasowych.

Technologia osadzania powłok technicznych zachodzi w kąpieli obojętnej. Odbywa się ona według następującego harmonogramu: odtłuszczanie elektrolityczne, płukanie w wodzie gorącej, płukanie w wodzie bieżącej zimnej, trawienie chemiczne, płukanie w wodzie bieżącej zimnej, płukanie w wodzie destylowanej, złocenie wstępne, płukanie odzyskowe I, płukanie odzyskowe II, płukanie w wodzie bieżącej zimnej, płukanie w wodzie destylowanej, złocenie zasadnicze, płukanie odzyskowe I, płukanie odzyskowe II, płukanie w wodzie bieżącej zimnej, suszenie.

Złocenie galwaniczne w kąpielach cyjankowych wymaga zastosowania rozpuszczalnych anod złotych. Największą zaletą jest w tym wypadku to, że kąpieli nie trzeba okresowo uzupełniać solami złota. Niestety, proces anodowy i katodowy trudno jest zbilansować. Wydajność anod zależy, bowiem od składu kąpieli, stopnia czystości anod złotych oraz od parametrów osadzania powłok złotych (temperatury i gęstości prądu). Wydajność katodowa zależy od tych samych czynników, ale nie zawsze w takim samym stopniu. W związku z tym, ostatnio, coraz częściej w kąpielach słabo kwaśnych, obojętnych, zarówno w celach dekoracyjnych jak i technicznych, stosuje się anody nierozpuszczalne, wykonane z platynowego tytanu. Anody takie powinny znajdować się w stanie pasywnym. Umożliwia to zachodzenie na ich powierzchni różnych procesów utleniania składników kąpieli.

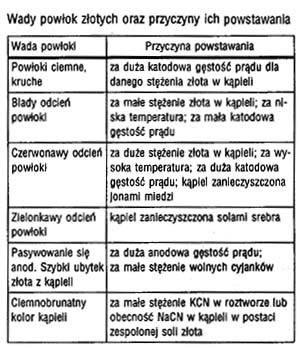

Wady powłok osadzanych w celach dekoracyjnych przedstawia tabela:

W przypadku powłok technicznych ich wady nie zawsze nadają się do wizualnego określenia. Najczęściej wady związane są bowiem z niewłaściwą strukturą powłok. Uniemożliwia to prawidłowe przeprowadzenie procesów montażowych elementów półprzewodnikowych do złoconych obudów urządzeń półprzewodnikowych. Usuwanie powłok wadliwych zależy od rodzaju metalu podłoża. Najczęściej jednak stosuje się stężony roztwór cyjanku potasu, bądź stężony roztwór kwasu siarkowego(VI).

Chemicznie czyste powłoki złote osadzać można metodą bezprądową. Bezprądowo (chemiczne) osadzać można powłoki złote na drodze:

reakcji wymiany,

kontaktowej,

katalitycznej.

Osadzanie złota w wyniku reakcji wymiany

Osadzanie powłok złotych na drodze reakcji wymiany jest najstarszą ze znanych metod złocenia bezprądowego. Proces ten opiera się na znanym zjawisku wypierania z roztworu metali bardziej szlachetnych przez metale mniej szlachetne. Podstawowym warunkiem prawidłowego przebiegu procesu osadzania powłok złotych na drodze reakcji wymiany jest to, aby wymiana metali mogła odbywać się tylko na powierzchni metalu podłoża (powierzchni złoconego przedmiotu) i aby wymiana ta przebiegała z ograniczoną szybkością, gwarantującą prawidłowe uformowanie się powłoki złotej.

Technicznie dobrej, jakości powłoki złote osadzone w wyniku reakcji wymiany, otrzymać można jedynie wówczas, gdy:

roztwór do ich wydzielania będzie rozpuszczał metal podłoża, jednak w taki sposób, że nie będą powstawały przy tym nierozpuszczalne sole i tlenki tego metalu, ani inne produkty uboczne, które mogłyby zakłócić wymianę jonową,

reakcja roztworu z metalem podłoża nie może przebiegać zbyt gwałtownie, ponieważ wtedy nie wykształci się na jego powierzchni jednolita, zwarta powłoka złota o żądanej (określonej) strukturze.

W związku z tym proces osadzania złota na drodze reakcji wymiany przebiegać będzie prawidłowo wówczas, gdy różnica potencjałów normalnych (standardowych) złota i metalu podłoża nie będzie zbyt duża. W przeciwnym przypadku (przy metalach podłoża charakteryzujących się bardziej ujemną wartością potencjału normalnego) reakcja wymiany przebiegać będzie w sposób spontaniczny, jak to ma miejsce na przykład, gdy do kąpieli do złocenia wprowadzi się cynk lub aluminium, tj. metale wykazujące stosunkowo dużą skłonność do tworzenia jonów (im bardziej elektroujemnym potencjałem charakteryzuje się dany metal, tym większa jest jego skłonność do przechodzenia w stan jonowy).

Do osadzania powłok złotych na drodze reakcji wymiany, na podłożu miedzianym, stosować można kąpiel o następującym składzie:

Złoto, w postaci K[AuCN)2] |

4 g/dm³ |

Cyjanek sodu, NaCN |

25 g/dm³ |

Wodorofosforan (hydrat diwodorofosforanu(V)) sodu, NaH2PO4.H2O |

45 g/dm³ |

Kąpiel ta pracuje w temperaturze około 80°C, przy wyższych temperaturach wydzielane powłoki przybierają odcień bladożółty.

Wkrótce po zastosowaniu w praktyce cytrynianowych kąpieli do złocenia galwanicznego (połowa lat pięćdziesiątych), opracowano również cytrynianowe kąpiele do bezprądowego złocenia na drodze reakcji wymiany. Kąpiele te w zależności od rodzaju pokrywanego metalu, pracować mogą w szerokim zakresie pH, od 6 (przy pokrywaniu niklu) do 13 (przy pokrywaniu wolframu). Przykładem może być kąpiel o składzie:

Cyjanozłocin (dicyjanozłocian(I)) potasu, K[Au(CN)2] |

5 g/dm³ |

Cytrynian amonu, (NH4)3C6H5O7 |

20 g/dm³ |

Wersenian amonu, edta(NH4)2 |

25 g/dm³ |

Temperatura |

90°C |

Dobre wyniki złocenia w tej kąpieli uzyskuje się zwłaszcza wtedy, gdy przeznaczone do złocenia przedmioty pokryje się uprzednio powłoką niklową nałożoną bezprądowo (w przeciwieństwie do prostych kąpieli cyjankowych, bezpośrednie złocenie w kąpieli cytrynianowej przedmiotów z miedzi i jej stopów napotyka na trudności). Wartość pH kąpieli w omawianym przypadku powinna mieścić się w granicach 6-8.

Przed dekoracyjnym złoceniem drobnych przedmiotów w aparatach obrotowych (na przykład w bębnie) dobrze jest przedmioty te uprzednio poniklować z połyskiem. Podwarstwa niklowa nałożona na przedmioty miedziane czy stalowe nie tylko zabezpiecza je przed korozją (zewnętrzna warstewka jest bardzo cienka), ale nadaje im również atrakcyjny wygląd (warstewka złota odzwierciedla dokładnie połysk podłoża niklowego). Osadzona w omawianej kąpieli powłoka złota barwą swą odpowiada złotu 24-karatowemu. W porównaniu z galwanicznie wytworzonymi powłokami czystego złota, wydzielane chemicznie pokrycia są bardziej szczelne (przy tej samej grubości) i mimo bardzo cienkiej warstwy (co związane jest z zasadą wydzielania tych powłok), stosuje się je niekiedy w celach dekoracyjnych. W uzasadnionych przypadkach, dla zabezpieczenia powłoki złotej przed szybkim przetarciem, stosuje się dodatkowe lakierowanie pozłoconych przedmiotów.

Osadzanie powłok złotych na drodze kontaktowej

Osadzanie złota na drodze kontaktowej jest w istocie pokrywaniem galwanicznym, przy czym źródłem prądu w tym przypadku jest nie prostownik, prądnica czy akumulator, lecz ogniwo galwaniczne powstające w wyniku zanurzenia w roztworze dwóch metali stykających się ze sobą. Przedmiot pokrywany jest wtedy katodą i pokrywa się złotem, którego jony znajdują się w roztworze, zaś drugi - z zasady cynk - stanowi anodę i rozpuszcza się przechodząc w stan jonowy. Warunkiem osadzania się powłoki złotej na przedmiocie jest jego kontakt w roztworze z anodą cynkową.

Praktycznie, celem uzyskania stabilności procesu, oba te obszary - anodowy i katodowy - rozdziela się porowatą diafragmą, przy czym jako anolitu używa się roztworu soli kuchennej, a jako katolitu - kąpieli na przykład o składzie:

Złoto, w postaci K[AuCN)2] |

1,2 g/dm³ |

Żelazocyjanek (3-hydrat heksacyjanożelazianu(II)) potasu, K4[Fe(CN)6].3H2O |

15 g/dm³ |

Wodorofosforan (hydrat wodorofosforanu(V)) sodu, Na2HPO4 |

7,5 g/dm³ |

Węglan sodu, Na2CO3 |

4,0 g/dm³ |

Siarczyn (siarczan(V)) sodu, Na2SO3 |

0,15 g/dm³ |

Kontakt między obu elektrodami można zapewnić poprzez ich zwarcie prętem metalowym (na zewnątrz naczynia). Temperaturę kąpieli należy utrzymywać przy 70°C. Roztwór należy ponadto uzupełniać okresowo złotem (w postaci dicyjanozłocianu(I) potasu) w miarę jego ubywania z kąpieli. Powłoki złote otrzymywane metodą kontaktową są bardzo szczelne i równomierne.

Osadzanie złota na drodze katalitycznej

Powłoki złote, w przeciwieństwie do powłok srebrnych, można osadzać również katalitycznie. Katalityczne pokrywanie złotem przez redukcję chemiczną odbywa się bez stosowania zewnętrznego źródła prądu elektrycznego, przy czym czynnikiem powodującym przejście metalu z postaci związanej w postać metaliczną jest substancja chemiczna o właściwościach redukujących. W charakterze soli metalu podstawowego przy złoceniu przez redukcję chemiczną stosuje się związki kompleksowe. W zależności od trwałości tych związków kompleksowych, a także potencjału redukcyjnego reduktora, pokrywanie odbywa się z mniejszą lub większą szybkością (oczywiście odgrywają w tym procesie rolę również i inne czynniki, jak np. pH kąpieli, wzajemny stosunek stężeń metalu i reduktora w roztworze oraz temperatura kąpieli).

Podczas pokrywania katalitycznego skład kąpieli, tj. rodzaj i stężenie związku metalu, którym zamierza się pokrywać oraz rodzaj i stężenie reduktora (jak również i innych składników pomocniczych) jest tak dobrany, że po sporządzeniu kąpieli nie zachodzi samoczynnie reakcja redukcji nawet w podwyższonej temperaturze. Rozpoczyna się ona dopiero w momencie, gdy kąpiel zetknie się z katalizatorem, przy czym redukcja zachodzi tylko na jego powierzchni. Katalizatorem takim jest z reguły metal, z którego wykonano pokrywany przedmiot. Warunkiem jednak koniecznym, aby proces osadzania się metalu przebiegł aż do osiągnięcia żądanej grubości pokrycia jest to, aby reakcję redukcji katalizował również metal osadzany (reakcja autokatalityczna).

Do bezprądowego osadzania złota (na drodze katalitycznej) stosować można kąpiel o następującym składzie:

Złoto, w postaci K[Au(CN)2] |

2-4 g/dm³ |

Kwas cytrynowy, HOC(CH2COOH)2COOH |

50 g/dm³ |

Chlorek amonu, NH4Cl |

75 g/dm³ |

Podfosforyn (fosfinian) sodu, NaH2PO2.H2O |

10 g/dm³ |

Temperatura |

92-96°C |

Osadzanie powłoki złotej w tej kąpieli odbywa się bez użycia zewnętrznego źródła prądu elektrycznego i następuje w wyniku redukcji złota wodorem in statu nascendi (w stanie powstawania).

Mechanizm katalitycznego złocenia nie jest dokładnie znane. Istnieje szereg hipotez próbujących wyjaśnić ten mechanizm. Najprawdopodobniej podczas pokrywania zachodzą następujące reakcje:

H2PO4- + H2O → H+ + HPO32- + 2H

Au+ + H → Au + H+

Reakcja pierwsza dostarcza reduktora, tj. wodoru in statu nascendi , reakcja druga jest reakcją redukcji złota z postaci jonowej do atomowej.

Proces bezprądowego złocenia w omawianej kąpieli ma charakter katalityczny, tj. redukcja przebiega tylko w styczności z katalizatorem. Katalizatorami tej reakcji są metale grupy żelaza, tzn. żelazo, kobalt oraz nikiel.

Osadzone bezprądowo w procesie katalitycznym powłoki złote charakteryzują się:

mikrotwardością rzędu µHV10 = 100,

czystością chemiczną rzędu 99,99%,

bezpostaciową strukturą

zanikiem porowatości przy grubości pokrycia powyżej 0,5 mikrometra.

Katalityczne złocenie nie może być jednak stosowane na szeroką skalę w procesie produkcyjnym. Przede wszystkim dlatego, że proces ten nie jest termodynamicznie stabilny (w czasie jego trwania zmienia się stężenie metalu podstawowego, stężenie reduktora, a także wartość pH kąpieli.

Ponadto ma on szereg wad, z których należało by wymienić:

małą szybkość osadzania powłok złotych, nie przekraczającą w optymalnych warunkach 5-6 µm/godz. Szybkość ta poza tym nie jest wprost proporcjonalna do czasu osadzania (jak obserwuje się to w procesach galwanicznych), ale maleje w czasie trwania procesu złocenia,

krótką żywotność kąpieli i jej wrażliwość na zanieczyszczenia, zwłaszcza metalami obcymi. Nawet obecność niewielkich ilości jonów takich metali, jak miedź, żelazo czy nikiel, może być przyczyną wyraźnego obniżenia się szybkości osadzania, a nawet całkowitego zahamowania procesu złocenia,

bardzo wąski zakres parametrów pracy, zwłaszcza pH i temperatury kąpieli. Ze wzrostem pH kąpieli o podanym składzie, maleje w wyraźnym stopniu szybkość osadzania złota. W omawianym typie kąpieli również temperatura pracy w wyraźnym stopniu wpływa na szybkość osadzania powłoki złotej. Przy lekkim mieszaniu kąpieli uzyskuje się wtedy, na przykład w temp. 91°C - 2,3µm, a w temp. 94,5°C - 4,8 µm w ciągu godziny.

W literaturze fachowej opisano szereg receptur kąpieli do katalitycznego złocenia, w których zastosowano zamiast fosfinianu sodu inny reduktor chemiczny. Jako reduktor chemiczny stosować można na przykład hydrazynę (N2H4), lub jej sole, tiomocznik (H2NCSNH2) oraz borowodorek potasu (KBH4). Ten ostatni związek, obok fosfinianu sodu jest najczęściej stosowanym reduktorem chemicznym w procesie bezprądowego (katalitycznego) złocenia.

PROCES GALWANIZACJI - ZŁOCENIE

WYKONANIE:

|

Wyszukiwarka

Podobne podstrony:

SIŁA ELEKTROMOTORYCZNA OGNIW GALWANICZNYCH

Siła elektromotoryczna ogniwa galwanicznego, Studia, Politechnika

37, REAL 37, Galwanometr jest elektrycznym przyrz˙dem pomiarowym, najcz˙˙ciej magnetoelektrycznym,

Fiz-amperomierz, woltomierz i ogniwo galwaniczne, Amperomierz włączamy do obwodu szeregowo, jego opó

Ogniwa galwaniczne, chemia, elektrochemia

Elektrolecznictwo - galwanizacja, kosmetologia, kosmetyka,pracownia kosmetyczna

OGNIWA GALWANICZNE SIŁA ELEKTROMOTORYCZNA OGNIW GALWANICZNY

Chemiczne źródła energii elektrycznej Ogniwa galwaniczne

37, REAL 37, Galwanometr jest elektrycznym przyrządem pomiarowym, najczęściej magnetoelektrycznym,

Miernictwo- BADANIE GALWANOMETRU STATYCZNEGO, II ElektrycznyGrupa ?wiczeniowa 5_

Cynkowanie elektrolityczne i ogniowe Galwanizernie chromowanie niklowanie anodowanie cynkowanie

zastosowanie pomiaru siły elektromotorycznej ogniw galwanicznych 6VUXUCM3KCOLGMFGP3ULXZFJMGULSLOWTSQ

Cynkowanie elektrolityczne i ogniowe Galwanizernie chromowanie niklowanie anodowanie cynkowanie

Siła elektromotoryczna ogniwa galwanicznego

Napęd Elektryczny wykład

więcej podobnych podstron