WYŻSZA SZKOŁA MORSKA W Szczecinie WYDZIAŁ MECHANICZNY

|

LABORATORIUM ZAKŁADU DIAGNOSTYKI I REMONTÓW MASZYN OKRĘTOWYCH

|

Damian Fiedorowicz

|

|||

|

Nr |

Temat ćwiczenia :

|

|

||

Data wyk. ćw |

Data oddania ćw : |

Ocena |

Podpis asystenta

|

Podpia Kier.Zakł. |

|

Wiadomości ogólne

Błędy kształtu są to różnice między kształtem otrzymanym po obróbce a geometrycznym kształtem przedmiotu, który powinien być otrzymany. Rodzaje i odmiany ważniejszych błędów kształtu :

błąd prostoliniowości lub kształtu,

błąd kołowości,

błąd walcowości,

W przypadkach gdy wartości liczbowe odchyłek kształtu określających błędy kształtu, nie są podane lub mieszczą się w granicach całego pola tolerancji wymiarowej, można ograniczyć się do sprawdzenia tych odchyłek sprawdzianami granicznymi. Sprawdzian przechodni powinien być wzorcem dla sprawdzanej powierzchni, a sprawdzian nieprzechodni powinien mieć z tą powierzchnią tylko styk częściowy. Gdy odchyłki kształtu są ograniczone tylko częścią pola tolerancji wymiarowej, wówczas powinny być kontrolowane przez pomiar. W tym celu można wykorzystać większość przyrządów pomiarowych stosowanych do mierzenia wymiarów długościowych. Do sprzętu używanego podczas kontroli odchyłek kształtu zalicz się :

pryzmy,

płyty,

liniały wzorcowe i przybory do płytek wzorcowych,

kątowniki,

suwmiarki,

mikrometry,

czujniki,

poziomice,

mikroskopy projektory pomiarowe.

Przy doborze sprzętu do pomiarów odchyłek kształtu, należy uwzględnić jego czułość graniczną, tj. najmniejszą zmianę wskazania spowodowaną najmniejszą zmianą mierzonej wielkości oraz dopuszczalny błąd pomiaru danego przyrządu.

Pomiary i sprawdzanie prostoliniowości

Błędy prostoliniowości określa się przez porównanie danego przedmiotu z krawędzią liniału wzorcowego lub za pomocą pomiarów.

Pomiary prostoliniowości przeprowadza się w sposób następujący :

wyznacza się prostą wzdłuż której dokonywane będą pomiary.

linię pomiarową dzieli się na szereg równych odcinków o długości w granicach 100-500 mm.

Dokonuje się pomiarów współrzędnych poszczególnych punktów pomiarowych( można tego dokonać bezpośrednio lub przez pomiar kątów pochylenia).

Sposoby pomiaru prostoliniowości

Pomiar za pomocą liniału krawędziowego,

Pomiar za pomocą liniału prostokątnego,

Pomiar za pomocą struny i lunety,

Pomiar za pomocą zwierciadła wodnego i mikrometru,

Pomiar za pomocą liniału powierzchniowego użebrowanego,

Pomiar za pomocą poziomicy,

Pomiar za pomocą przyrządu czujnikowego z poziomicą,

Pomiar za pomocą liniału optycznego,

Pomiar za pomocą autokolimatora,

Pomiar za pomocą kolimatora.

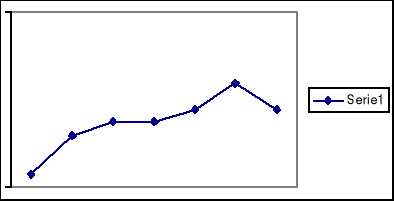

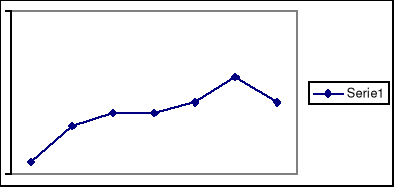

Dokonano pomiaru prostoliniowości cownika stalowego za pomocą poziomicy optycznej o długości 152 mm. Wstępne ustawienie elementu za pomocą poziomicy o dokładności 0,05 mm.

Wyniki pomiarów :

1 |

-3 |

2 |

-2 |

3 |

-1 |

4 |

0 |

5 |

-1 |

6 |

-3 |

7 |

+3 |

W poszczególnych miejscach pomiarowych, wzdłuż założonej linii pomiarowej , ustawia się poziomicę. Długość odcinka pomiarowego przyjmuje się równą długości poziomicy. Określa się kąt pochylenia α każdego odcinka. Znając długość poziomicy i kąt oblicza się współrzędne y sąsiednich punktów pomiarowych.

Lp. |

x |

Y |

152 |

0,119 |

|

304 |

0,198 |

|

456 |

0,237 |

|

608 |

0,237 |

|

760 |

0,276 |

|

912 |

0,395 |

|

1064 |

0,276 |

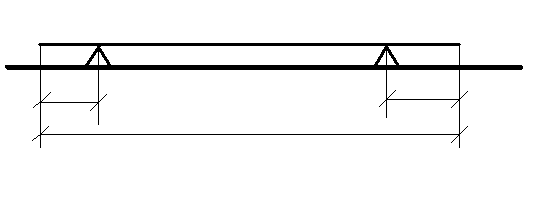

Sprawdzenie prostoliniowości za pomocą liniału prostokątnego i płytek wzorcowych

Liniał prostokątny kładzie się na dwóch płytach wzorcowych, o tej samej wysokości. Punkty podparcia liniału należy dobrać tak, aby otrzymać najmniejszą strzałkę ugięcia. W tym celu należy ustawić płytki w odległości od końca liniału równej :

A= 2/9 l

Odległość pomiędzy przekrojem sprawdzanym a liniałem, w poszczególnych punktach pomiarowych, określa się za pomocą płytek wzorcowych lub precyzyjnego szczelinomierza. Dokładność uzyskiwana przy powyższych pomiarach jest niewielka, ze względu na ugięcie liniału, możliwość podniesienia go podczas wsuwania płytek wzorcowych lub szczelinomierza oraz błędu samego liniału. Np. przy zastosowaniu liniału o długości 1 m, płytek wzorcowych kl. II i uwzględnieniu ugięcia liniału, dokładność pomiaru wyniesie ok. 0,05 mm.

Płytki wzorcowe użyte podczas pomiaru były klasy I i II co daje dokładność 0,05 mm

Wyniki pomiaru

A=10,54 mm

B=10,00 mm

C=10,56 mm

12mm

12mm

10 mm

A

B

C

L

Wyszukiwarka

Podobne podstrony:

AKCELE~2, Akademia Morska -materiały mechaniczne, szkoła, Mega Szkoła, wsm1, FIZA, FIZAII

AOL2, Akademia Morska -materiały mechaniczne, szkoła, Mega Szkoła, PODSTAWY KON, Program do obliczeń

Diesel engine, Akademia Morska -materiały mechaniczne, szkoła, Mega Szkoła, Szkoła moje

MP, Akademia Morska -materiały mechaniczne, szkoła, Mega Szkoła, szkola, kwity, SEMESTR II, EPEC

A4, Akademia Morska -materiały mechaniczne, szkoła, Mega Szkoła, PODSTAWY KON, Program do obliczeń P

Badanie tyrystorów, Akademia Morska -materiały mechaniczne, szkoła, Mega Szkoła, szkola, ELEKTRA

Praca Piotra, Akademia Morska -materiały mechaniczne, szkoła, Mega Szkoła, szkola1, III

Zabezpieczenia, Akademia Morska -materiały mechaniczne, szkoła, Mega Szkoła, szkola, ELEKTRA

BADANI~4, Akademia Morska -materiały mechaniczne, szkoła, Mega Szkoła, szkola, ELEKTRA, ELEKTRA

SWIAT~42, Akademia Morska -materiały mechaniczne, szkoła, Mega Szkoła, szkola1, III, AUTO

Łopatki, Akademia Morska -materiały mechaniczne, szkoła, Mega Szkoła, AM2, Siłownie, Maszyny przepły

tab lam, Akademia Morska -materiały mechaniczne, szkoła, Mega Szkoła, PODSTAWY KON, Program do oblic

ciasne22, Akademia Morska -materiały mechaniczne, szkoła, Mega Szkoła, PODSTAWY KON, Projekt, Pkm

POMIA~68, Akademia Morska -materiały mechaniczne, szkoła, Mega Szkoła, szkola1, III, TECH REM

Montaz ukladu tlokowo korbowego, Akademia Morska -materiały mechaniczne, szkoła, Mega Szkoła, wsm1,

ELEKTRA-EGZAM, Akademia Morska -materiały mechaniczne, szkoła, Mega Szkoła, szkola, ELEKTRA

Silnik asyn. pierścieniowy, Akademia Morska -materiały mechaniczne, szkoła, Mega Szkoła, szkola, ELE

Stefanowski- Układ zdalnego sterowania i zabezpieczeń, Akademia Morska -materiały mechaniczne, szkoł

więcej podobnych podstron