Linia ciągłego odlewu stali (COS) to złożona maszyna o dużych wymiarach, stosowana w przemyśle metalurgicznym. Służy do ciągłego odlewania płynnej stali do postaci półproduktu stanowiącego różnych form odlewy wlewków. COS jest jednym ze składowych elementów zautomatyzowanej (obok tradycyjnej) technologii hutniczej w produkcji wyrobów płaskich, zapoczątkowanej przez najbogatsze kraje w latach 60. XX wieku. W procesie produkcji płynny metal (najczęściej stop żelaza z węglem; współcześnie do produkcji odlewów stosuje się żeliwo szare oraz sferoidalne) o temperaturze około 1550 °C wlewany jest pod kontrolą z kadzi do krystalizatora, a następnie, ulegając krzepnięciu, uzyskuje określony kształt formy. Opuszczający maszynę odlew posiada temperaturę około 1000 °C i jest długim blokiem (stąd nazwa: odlewanie ciągłe), który po pocięciu przekazywany jest do walcowni.

Piec indukcyjny dużej częstotliwości stosuje się obecnie prawie wyłącznie do wytwarzania stali i stopów metodą przetapiania. Piec indukcyjny bezrdzeniowy jest jednym z rodzajów pieców stosowanych do produkcji stali oraz powszechnie stosowany w produkcji metali kolorowych. Pojemność pieców waha się w granicach od 50 kg do 15 Mg. Żużel w piecu indukcyjnym jest materiałem antymagnetycznym i tworzy się wskutek cieplnego oddziaływania metalu. Z tego względu temperatura utworzonego żużla jest stosunkowo niska, co w praktyce uniemożliwia prowadzenie procesów odfosforowania i odsiarczania. Brak możliwości odfosforowania i odsiarczania kąpieli metalowej powoduje, że piece indukcyjne stosowane są głównie do przetapiania złomu stalowego o znanym składzie chemicznym, najczęściej złomu stali stopowych, co umożliwia odzyskanie takich pierwiastków jak chrom, nikiel itp.

W piecach indukcyjnych stosuje się wyłożenie ogniotrwałe o charakterze kwaśnym lub zasadowym. Charakter żużla musi być zgodny z charakterem wyłożenia, aby nie dopuścić do jego niszczącego oddziaływania. W przypadku wysokich wymagań czystości stali, czyli konieczności otrzymania niskiej zawartości wtrąceń niemetalicznych, wytopy należy prowadzić w piecach z wyłożeniem zasadowym. Po załadowaniu wsadu włącza się prąd. W celu szybkiego roztopienia wsadu należy do pieca doprowadzić maksymalną moc. W miarę roztapiania ciekły metal zbiera się na dnie tygla. Można wówczas uzupełnić masę żużla. Po roztopieniu wsadu pobiera się próbę metalu w celu oznaczenia jego składu i określenia koniecznego uzupełnienia składników stopowych. Następnie naprowadza się nowy żużel rafinacyjny, którego masa powinna stanowić około 1% masy wsadu metalowego. W okresie rafinacji uzupełnia się skład chemiczny kąpieli metalowej wprowadzając odpowiednie składniki stopowe i odtleniacze. Wirowanie kąpieli sprzyja szybkiemu wypływaniu produktów odtleniania, czyli tlenkowych wtrąceń niemetalicznych, do żużla. Przy prowadzeniu wytopów w piecu z wyłożeniem zasadowym żużel rafinacyjny powinien również mieć charakter zasadowy i zdolność do dużej asymilacji wtrąceń niemetalicznych. Najlepiej te warunki spełniają żużle wapienno-glinowe na bazie układu CaO-Al2O3-SiO2, które jednocześnie powinny charakteryzować się niską lepkością i niską temperaturą likwidusu, która pozwala na ograniczenie ilości ciepła potrzebnego do jego roztopienia.

Żużel rafinacyjny powinien charakteryzować się nieutleniającym lub redukcyjnym potencjałem w stosunku do kąpieli metalowej i spełniać następujące funkcje:

- stworzyć ciekłą fazę tlenkową na powierzchni lustra metalu, aby uniemożliwić kontakt z atmosferą,

- asymilować wtrącenia niemetaliczne, zwłaszcza wtrącenia tlenkowe utworzone w czasie roztapiania wsadu,

- nie powodować erozji wyłożenia ogniotrwałego pieca,

- chronić kąpiel metalową przed stratami ciepła.

Wymiary pieca indukcyjnego - Do zasadniczych wymiarów pieca indukcyjnego należy zaliczyć wymiary tygla ogniotrwałego i cewki (rys. 4). Właściwy dobór tych wymiarów wywiera decydujący wpływ na trwałość wyłożenia tygla oraz na sprawność pieca. Z punktu widzenia trwałości tygla jego ściany powinny być jak najgrubsze. Zwiększenie jednak ich grubości powoduje większe rozproszenie strumienia magnetycznego, co z kolei przyczynia się do zmniejszenia sprawności pieca. Wobec tego przy doborze grubości ścian tygla należy baczyć, aby nie wykraczała ona poza minimalną grubość, niezbędną do zapewnienia tyglowi wystarczającej trwałości. Wysokość i średnicę tygla dobiera się z punktu widzenia zapewnienia optymalnych warunków pracy pieca. Ze względu na znaczne ciśnienie ferrostatyczne metalu i intensywniejsze nagrzewanie się ścian w dolnej części tygla, tygle pieców indukcyjnych zbieżne są ku dołowi. W celu uzyskania dużej sprawności pieca wysokość cewki powinna być zbliżona do wysokości tygla i równa jego średnicy. Na prace pieca, poza wymiarami tygla, ma jeszcze duży wpływ położenie cewki względem tygla. Stwierdzono w praktyce, że najkorzystniejsze jest takie usytuowanie, aby środek ciężkości kąpieli metalowej w tyglu leżał nieco powyżej środka geometrycznego cewki. Uzyskuje się wówczas niezbyt wypukły menisk i wystarczająco intensywne wirowanie kąpieli, która jednak nie zmniejsza trwałości wyłożenia ogniotrwałego tygla.

Cewka jest podstawowym elementem konstrukcji pieca indukcyjnego. Energia elektryczna przetwarzana we wsadzie na ciepło jest proporcjonalna do kwadratu liczby amperozwojów cewki. Cewkę wykonuje się z rur miedzianych o poprzecznym przekroju okrągłym, eliptycznym lub prostokątnym. Zastosowanie rur eliptycznych lub prostokątnych jest korzystniejsze, ponieważ nawinięta z nich cewka ma większą liczbę zwojów niż cewka o tej samej wysokości wykonana z rury okrągłej. Najczęściej cewka chłodzona jest wewnątrz wodą.

Płaszcz pieca indukcyjnego - tygiel pieca wraz z cewką ustawiony jest zwykle na bloku szamotowym lub specjalnym członie wymurowanym z ogniotrwałych wyrobów szamotowych. Natomiast u góry uchwycony jest pierścieniem szamotowym złożonym ze specjalnych kształtek. Całość ujmuje konstrukcja stalowa wykonana z blach i belek nośnych. Część konstrukcji odpowiednio oddalona od cewki może być wykonana ze stali węglowej. Elementy konstrukcji natomiast znajdujące się w pobliżu cewki, a więc objęte polem magnetycznym, wykonuje się ze stali niemagnetycznej aby ustrzec je przed przegrzaniem podczas pracy pieca. W nowoczesnych piecach najczęściej stosuje się w tym celu ekrany antymagnetyczne w postaci blach z miedzi lub stali transformatorowej. Aby zmniejszyć straty ciepła oraz izolować metal od działania atmosfery, na tygiel nakłada się pokrywę szamotową.

Reaktywność wapna stalowniczego -

Oznaczanie umownej reaktywności wapna dla celów stalowniczych

W związku ze skracaniem czasu wytopów i automatyzacją procesów stalowniczych zachodzi potrzeba stosowania wapna o stałych własnościach jak: granulacja, skład chemiczny, aktywność tak aby można było przewidzieć wpływ tego składnika na proces stalowniczy. Stąd dążeniem przemysłu wapiennego jest otrzymywanie wapna o wysokiej jakości i stałych parametrach.

Na jakość otrzymanego wapna ma wpływ nie tylko skład chemiczny kamienia wapiennego, ale i jego własności mineralogiczne. Do wypalania wapna służą piece szybowe, obrotowe oraz piece dwuszybowe Maerza. Warunkiem otrzymania wapna o stałych własnościach jest ciągła kontrola przez laboratorium. Otrzymane wapno chociaż może być równomiernie wypalane jest w różnym stopniu reakcyjne. Stąd konieczność stałej kontroli procesu wypalania. W procesach stalowniczych gdzie cykl produkcyjny jest daleko krótki należy stosować wapno o dużej reakcyjności i niskim niedopale, które by możliwie szybko rozpuszczało się i przechodziło do żużla.

Na reakcyjność wypalanego wapna mają wpływ również i warunki atmosferyczne w czasie transportu. Tlenek wapnia chłonąc wilgoć z powietrza przechodzi w wodorotlenek według reakcji:

![]()

Badania laboratoryjne wykazały, że nieznaczne ilości Ca(OH)2 w pewnym stopniu zwiększają jego reakcyjność przez powstawanie mikrokryształów. Natomiast pojawienie się większej ilości Ca(OH)2 we wapnie sprzyja tak zwanej mineralizacji tj. powstawaniu dużych kryształów a więc spadku jego reakcyjności

Oznaczanie szybkości hydratyzacji wapna metodą miareczkową w obecności fenoloftaleiny W metodzie tej stosuje się odpowiednią granulację wapna. Granulacja ma istotny wpływ na szybkość rozpuszczania, gdyż proces rozpuszczania i występująca równocześnie reakcja chemiczna zależą między innymi od powierzchni zetknięcia się reagujących substancji.

Inny wpływ ma temperatura wody użytej w reakcji. Wynika ona z rozpuszczalności Ca(OH)2, co wywiera wpływ na warunki miareczkowania stężonym kwasem. Dlatego też początkowa temperatura wody musi być stała. Innym warunkiem prawidłowego oznaczenia jest nie przekroczenie zakresów zmiany barwy wskaźnika /zakres pH/. Poniżej pH = 9 nastąpiłoby odbarwienie fenoloftaleiny a tym samym brak kontroli pH roztworu. Gdyby pH osiągnęło wartość poniżej 7 może nastąpić rozkład CaCO3 tj. niedopału.

Metoda miareczkowania /acidymetryczna/.

Metoda polega na reakcji:

![]()

Oznaczanie umownej reakcyjności wapna metodą termometryczną Termometria jest metodą analityczną polegającą na mierzeniu zmian temperatury zachodzącej w środowisku danej reakcji. Zmiany te są proporcjonalne do ilości reagentów. Termometrii nie należy mylić z kalorymetrią. W pierwszym przypadku mierzymy zmianę temperatury w drugim wypadku ilość pobranego lub wydzielonego ciepła. Metoda termometryczna oznaczania umownej reakcyjności wapna opiera się na reakcji:

![]()

W zależności więc od stopnia reakcyjności wapna stosowany układ woda - CaO osiągnie wyższą lub niższą temperaturę.

Reakcja w układzie CaO - FeS

CaO + FeS → CaS + FeO (1)

Uwzględniając jonową teorię budowy żużli reakcję (1) można zapisać:

[S] → (S - 2) (2)

(O - 2) → [O] (3)

Po dodaniu stronami (2) i (3) otrzymujemy:

[S] + (O - 2) → (S - 2) + [O] (4)

gdzie stała równowagi reakcji (4) wynosi:

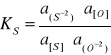

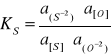

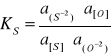

(5)

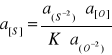

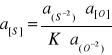

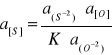

natomiast aktywność siarki w kąpieli metalowej pozwalająca na określenie optymalnych warunków procesu odsiarczania wynosi:

(6)

Zarówno w substratach jak i produktach reakcji (1) występują wiązania jonowe. Trwałość wiązań tego typu zależna jest od sił culombowskich. Siły te można wyrazić wzorem: ![]()

(7)

Przyjmując, że jon zbliżony jest kształtem do kuli, o trwałości wiązania między kationem a anionem decydują ich promienie jonowe (r) oraz gęstość ładunku (Q).

W złożonych układach składających się z jonów o różnej wartości promieni zaobserwowano tendencję polegającą na tym, że kationy o małym promieniu jonowym otaczają aniony o małym promieniu, a duże kationy łączą się z dużymi anionami. W myśl tej reguły w układzie składającym się z następujących zestawów jonów: Ca2+, Fe2+, S 2-, O 2- naturalny kierunek przebiegu reakcji powinien doprowadzić do powstania CaS i FeO. Słuszność postawionej hipotezy można wykazać wywołując reakcję na bazie substratów w postaci CaS i FeO.

Linia ciągłego odlewu stali (COS) to złożona maszyna o dużych wymiarach, stosowana w przemyśle metalurgicznym. Służy do ciągłego odlewania płynnej stali do postaci półproduktu stanowiącego różnych form odlewy wlewków. COS jest jednym ze składowych elementów zautomatyzowanej (obok tradycyjnej) technologii hutniczej w produkcji wyrobów płaskich, zapoczątkowanej przez najbogatsze kraje w latach 60. XX wieku. W procesie produkcji płynny metal (najczęściej stop żelaza z węglem; współcześnie do produkcji odlewów stosuje się żeliwo szare oraz sferoidalne) o temperaturze około 1550 °C wlewany jest pod kontrolą z kadzi do krystalizatora, a następnie, ulegając krzepnięciu, uzyskuje określony kształt formy. Opuszczający maszynę odlew posiada temperaturę około 1000 °C i jest długim blokiem (stąd nazwa: odlewanie ciągłe), który po pocięciu przekazywany jest do walcowni.

Piec indukcyjny dużej częstotliwości stosuje się obecnie prawie wyłącznie do wytwarzania stali i stopów metodą przetapiania. Piec indukcyjny bezrdzeniowy jest jednym z rodzajów pieców stosowanych do produkcji stali oraz powszechnie stosowany w produkcji metali kolorowych. Pojemność pieców waha się w granicach od 50 kg do 15 Mg. Żużel w piecu indukcyjnym jest materiałem antymagnetycznym i tworzy się wskutek cieplnego oddziaływania metalu. Z tego względu temperatura utworzonego żużla jest stosunkowo niska, co w praktyce uniemożliwia prowadzenie procesów odfosforowania i odsiarczania. Brak możliwości odfosforowania i odsiarczania kąpieli metalowej powoduje, że piece indukcyjne stosowane są głównie do przetapiania złomu stalowego o znanym składzie chemicznym, najczęściej złomu stali stopowych, co umożliwia odzyskanie takich pierwiastków jak chrom, nikiel itp.

W piecach indukcyjnych stosuje się wyłożenie ogniotrwałe o charakterze kwaśnym lub zasadowym. Charakter żużla musi być zgodny z charakterem wyłożenia, aby nie dopuścić do jego niszczącego oddziaływania. W przypadku wysokich wymagań czystości stali, czyli konieczności otrzymania niskiej zawartości wtrąceń niemetalicznych, wytopy należy prowadzić w piecach z wyłożeniem zasadowym. Po załadowaniu wsadu włącza się prąd. W celu szybkiego roztopienia wsadu należy do pieca doprowadzić maksymalną moc. W miarę roztapiania ciekły metal zbiera się na dnie tygla. Można wówczas uzupełnić masę żużla. Po roztopieniu wsadu pobiera się próbę metalu w celu oznaczenia jego składu i określenia koniecznego uzupełnienia składników stopowych. Następnie naprowadza się nowy żużel rafinacyjny, którego masa powinna stanowić około 1% masy wsadu metalowego. W okresie rafinacji uzupełnia się skład chemiczny kąpieli metalowej wprowadzając odpowiednie składniki stopowe i odtleniacze. Wirowanie kąpieli sprzyja szybkiemu wypływaniu produktów odtleniania, czyli tlenkowych wtrąceń niemetalicznych, do żużla. Przy prowadzeniu wytopów w piecu z wyłożeniem zasadowym żużel rafinacyjny powinien również mieć charakter zasadowy i zdolność do dużej asymilacji wtrąceń niemetalicznych. Najlepiej te warunki spełniają żużle wapienno-glinowe na bazie układu CaO-Al2O3-SiO2, które jednocześnie powinny charakteryzować się niską lepkością i niską temperaturą likwidusu, która pozwala na ograniczenie ilości ciepła potrzebnego do jego roztopienia.

Żużel rafinacyjny powinien charakteryzować się nieutleniającym lub redukcyjnym potencjałem w stosunku do kąpieli metalowej i spełniać następujące funkcje:

- stworzyć ciekłą fazę tlenkową na powierzchni lustra metalu, aby uniemożliwić kontakt z atmosferą,

- asymilować wtrącenia niemetaliczne, zwłaszcza wtrącenia tlenkowe utworzone w czasie roztapiania wsadu,

- nie powodować erozji wyłożenia ogniotrwałego pieca,

- chronić kąpiel metalową przed stratami ciepła.

Wymiary pieca indukcyjnego - Do zasadniczych wymiarów pieca indukcyjnego należy zaliczyć wymiary tygla ogniotrwałego i cewki (rys. 4). Właściwy dobór tych wymiarów wywiera decydujący wpływ na trwałość wyłożenia tygla oraz na sprawność pieca. Z punktu widzenia trwałości tygla jego ściany powinny być jak najgrubsze. Zwiększenie jednak ich grubości powoduje większe rozproszenie strumienia magnetycznego, co z kolei przyczynia się do zmniejszenia sprawności pieca. Wobec tego przy doborze grubości ścian tygla należy baczyć, aby nie wykraczała ona poza minimalną grubość, niezbędną do zapewnienia tyglowi wystarczającej trwałości. Wysokość i średnicę tygla dobiera się z punktu widzenia zapewnienia optymalnych warunków pracy pieca. Ze względu na znaczne ciśnienie ferrostatyczne metalu i intensywniejsze nagrzewanie się ścian w dolnej części tygla, tygle pieców indukcyjnych zbieżne są ku dołowi. W celu uzyskania dużej sprawności pieca wysokość cewki powinna być zbliżona do wysokości tygla i równa jego średnicy. Na prace pieca, poza wymiarami tygla, ma jeszcze duży wpływ położenie cewki względem tygla. Stwierdzono w praktyce, że najkorzystniejsze jest takie usytuowanie, aby środek ciężkości kąpieli metalowej w tyglu leżał nieco powyżej środka geometrycznego cewki. Uzyskuje się wówczas niezbyt wypukły menisk i wystarczająco intensywne wirowanie kąpieli, która jednak nie zmniejsza trwałości wyłożenia ogniotrwałego tygla.

Cewka jest podstawowym elementem konstrukcji pieca indukcyjnego. Energia elektryczna przetwarzana we wsadzie na ciepło jest proporcjonalna do kwadratu liczby amperozwojów cewki. Cewkę wykonuje się z rur miedzianych o poprzecznym przekroju okrągłym, eliptycznym lub prostokątnym. Zastosowanie rur eliptycznych lub prostokątnych jest korzystniejsze, ponieważ nawinięta z nich cewka ma większą liczbę zwojów niż cewka o tej samej wysokości wykonana z rury okrągłej. Najczęściej cewka chłodzona jest wewnątrz wodą.

Płaszcz pieca indukcyjnego - tygiel pieca wraz z cewką ustawiony jest zwykle na bloku szamotowym lub specjalnym członie wymurowanym z ogniotrwałych wyrobów szamotowych. Natomiast u góry uchwycony jest pierścieniem szamotowym złożonym ze specjalnych kształtek. Całość ujmuje konstrukcja stalowa wykonana z blach i belek nośnych. Część konstrukcji odpowiednio oddalona od cewki może być wykonana ze stali węglowej. Elementy konstrukcji natomiast znajdujące się w pobliżu cewki, a więc objęte polem magnetycznym, wykonuje się ze stali niemagnetycznej aby ustrzec je przed przegrzaniem podczas pracy pieca. W nowoczesnych piecach najczęściej stosuje się w tym celu ekrany antymagnetyczne w postaci blach z miedzi lub stali transformatorowej. Aby zmniejszyć straty ciepła oraz izolować metal od działania atmosfery, na tygiel nakłada się pokrywę szamotową.

Reaktywność wapna stalowniczego -

Oznaczanie umownej reaktywności wapna dla celów stalowniczych

W związku ze skracaniem czasu wytopów i automatyzacją procesów stalowniczych zachodzi potrzeba stosowania wapna o stałych własnościach jak: granulacja, skład chemiczny, aktywność tak aby można było przewidzieć wpływ tego składnika na proces stalowniczy. Stąd dążeniem przemysłu wapiennego jest otrzymywanie wapna o wysokiej jakości i stałych parametrach.

Na jakość otrzymanego wapna ma wpływ nie tylko skład chemiczny kamienia wapiennego, ale i jego własności mineralogiczne. Do wypalania wapna służą piece szybowe, obrotowe oraz piece dwuszybowe Maerza. Warunkiem otrzymania wapna o stałych własnościach jest ciągła kontrola przez laboratorium. Otrzymane wapno chociaż może być równomiernie wypalane jest w różnym stopniu reakcyjne. Stąd konieczność stałej kontroli procesu wypalania. W procesach stalowniczych gdzie cykl produkcyjny jest daleko krótki należy stosować wapno o dużej reakcyjności i niskim niedopale, które by możliwie szybko rozpuszczało się i przechodziło do żużla.

Na reakcyjność wypalanego wapna mają wpływ również i warunki atmosferyczne w czasie transportu. Tlenek wapnia chłonąc wilgoć z powietrza przechodzi w wodorotlenek według reakcji:

![]()

Badania laboratoryjne wykazały, że nieznaczne ilości Ca(OH)2 w pewnym stopniu zwiększają jego reakcyjność przez powstawanie mikrokryształów. Natomiast pojawienie się większej ilości Ca(OH)2 we wapnie sprzyja tak zwanej mineralizacji tj. powstawaniu dużych kryształów a więc spadku jego reakcyjności

Oznaczanie szybkości hydratyzacji wapna metodą miareczkową w obecności fenoloftaleiny W metodzie tej stosuje się odpowiednią granulację wapna. Granulacja ma istotny wpływ na szybkość rozpuszczania, gdyż proces rozpuszczania i występująca równocześnie reakcja chemiczna zależą między innymi od powierzchni zetknięcia się reagujących substancji.

Inny wpływ ma temperatura wody użytej w reakcji. Wynika ona z rozpuszczalności Ca(OH)2, co wywiera wpływ na warunki miareczkowania stężonym kwasem. Dlatego też początkowa temperatura wody musi być stała. Innym warunkiem prawidłowego oznaczenia jest nie przekroczenie zakresów zmiany barwy wskaźnika /zakres pH/. Poniżej pH = 9 nastąpiłoby odbarwienie fenoloftaleiny a tym samym brak kontroli pH roztworu. Gdyby pH osiągnęło wartość poniżej 7 może nastąpić rozkład CaCO3 tj. niedopału.

Metoda miareczkowania /acidymetryczna/.

Metoda polega na reakcji:

![]()

Oznaczanie umownej reakcyjności wapna metodą termometryczną Termometria jest metodą analityczną polegającą na mierzeniu zmian temperatury zachodzącej w środowisku danej reakcji. Zmiany te są proporcjonalne do ilości reagentów. Termometrii nie należy mylić z kalorymetrią. W pierwszym przypadku mierzymy zmianę temperatury w drugim wypadku ilość pobranego lub wydzielonego ciepła. Metoda termometryczna oznaczania umownej reakcyjności wapna opiera się na reakcji:

![]()

W zależności więc od stopnia reakcyjności wapna stosowany układ woda - CaO osiągnie wyższą lub niższą temperaturę.

Reakcja w układzie CaO - FeS

CaO + FeS → CaS + FeO (1)

Uwzględniając jonową teorię budowy żużli reakcję (1) można zapisać:

[S] → (S - 2) (2)

(O - 2) → [O] (3)

Po dodaniu stronami (2) i (3) otrzymujemy:

[S] + (O - 2) → (S - 2) + [O] (4)

gdzie stała równowagi reakcji (4) wynosi:

(5)

natomiast aktywność siarki w kąpieli metalowej pozwalająca na określenie optymalnych warunków procesu odsiarczania wynosi:

(6)

Zarówno w substratach jak i produktach reakcji (1) występują wiązania jonowe. Trwałość wiązań tego typu zależna jest od sił culombowskich. Siły te można wyrazić wzorem: ![]()

(7)

Przyjmując, że jon zbliżony jest kształtem do kuli, o trwałości wiązania między kationem a anionem decydują ich promienie jonowe (r) oraz gęstość ładunku (Q).

W złożonych układach składających się z jonów o różnej wartości promieni zaobserwowano tendencję polegającą na tym, że kationy o małym promieniu jonowym otaczają aniony o małym promieniu, a duże kationy łączą się z dużymi anionami. W myśl tej reguły w układzie składającym się z następujących zestawów jonów: Ca2+, Fe2+, S 2-, O 2- naturalny kierunek przebiegu reakcji powinien doprowadzić do powstania CaS i FeO. Słuszność postawionej hipotezy można wykazać wywołując reakcję na bazie substratów w postaci CaS i FeO.

Linia ciągłego odlewu stali (COS) to złożona maszyna o dużych wymiarach, stosowana w przemyśle metalurgicznym. Służy do ciągłego odlewania płynnej stali do postaci półproduktu stanowiącego różnych form odlewy wlewków. COS jest jednym ze składowych elementów zautomatyzowanej (obok tradycyjnej) technologii hutniczej w produkcji wyrobów płaskich, zapoczątkowanej przez najbogatsze kraje w latach 60. XX wieku. W procesie produkcji płynny metal (najczęściej stop żelaza z węglem; współcześnie do produkcji odlewów stosuje się żeliwo szare oraz sferoidalne) o temperaturze około 1550 °C wlewany jest pod kontrolą z kadzi do krystalizatora, a następnie, ulegając krzepnięciu, uzyskuje określony kształt formy. Opuszczający maszynę odlew posiada temperaturę około 1000 °C i jest długim blokiem (stąd nazwa: odlewanie ciągłe), który po pocięciu przekazywany jest do walcowni.

Piec indukcyjny dużej częstotliwości stosuje się obecnie prawie wyłącznie do wytwarzania stali i stopów metodą przetapiania. Piec indukcyjny bezrdzeniowy jest jednym z rodzajów pieców stosowanych do produkcji stali oraz powszechnie stosowany w produkcji metali kolorowych. Pojemność pieców waha się w granicach od 50 kg do 15 Mg. Żużel w piecu indukcyjnym jest materiałem antymagnetycznym i tworzy się wskutek cieplnego oddziaływania metalu. Z tego względu temperatura utworzonego żużla jest stosunkowo niska, co w praktyce uniemożliwia prowadzenie procesów odfosforowania i odsiarczania. Brak możliwości odfosforowania i odsiarczania kąpieli metalowej powoduje, że piece indukcyjne stosowane są głównie do przetapiania złomu stalowego o znanym składzie chemicznym, najczęściej złomu stali stopowych, co umożliwia odzyskanie takich pierwiastków jak chrom, nikiel itp.

W piecach indukcyjnych stosuje się wyłożenie ogniotrwałe o charakterze kwaśnym lub zasadowym. Charakter żużla musi być zgodny z charakterem wyłożenia, aby nie dopuścić do jego niszczącego oddziaływania. W przypadku wysokich wymagań czystości stali, czyli konieczności otrzymania niskiej zawartości wtrąceń niemetalicznych, wytopy należy prowadzić w piecach z wyłożeniem zasadowym. Po załadowaniu wsadu włącza się prąd. W celu szybkiego roztopienia wsadu należy do pieca doprowadzić maksymalną moc. W miarę roztapiania ciekły metal zbiera się na dnie tygla. Można wówczas uzupełnić masę żużla. Po roztopieniu wsadu pobiera się próbę metalu w celu oznaczenia jego składu i określenia koniecznego uzupełnienia składników stopowych. Następnie naprowadza się nowy żużel rafinacyjny, którego masa powinna stanowić około 1% masy wsadu metalowego. W okresie rafinacji uzupełnia się skład chemiczny kąpieli metalowej wprowadzając odpowiednie składniki stopowe i odtleniacze. Wirowanie kąpieli sprzyja szybkiemu wypływaniu produktów odtleniania, czyli tlenkowych wtrąceń niemetalicznych, do żużla. Przy prowadzeniu wytopów w piecu z wyłożeniem zasadowym żużel rafinacyjny powinien również mieć charakter zasadowy i zdolność do dużej asymilacji wtrąceń niemetalicznych. Najlepiej te warunki spełniają żużle wapienno-glinowe na bazie układu CaO-Al2O3-SiO2, które jednocześnie powinny charakteryzować się niską lepkością i niską temperaturą likwidusu, która pozwala na ograniczenie ilości ciepła potrzebnego do jego roztopienia.

Żużel rafinacyjny powinien charakteryzować się nieutleniającym lub redukcyjnym potencjałem w stosunku do kąpieli metalowej i spełniać następujące funkcje:

- stworzyć ciekłą fazę tlenkową na powierzchni lustra metalu, aby uniemożliwić kontakt z atmosferą,

- asymilować wtrącenia niemetaliczne, zwłaszcza wtrącenia tlenkowe utworzone w czasie roztapiania wsadu,

- nie powodować erozji wyłożenia ogniotrwałego pieca,

- chronić kąpiel metalową przed stratami ciepła.

Wymiary pieca indukcyjnego - Do zasadniczych wymiarów pieca indukcyjnego należy zaliczyć wymiary tygla ogniotrwałego i cewki (rys. 4). Właściwy dobór tych wymiarów wywiera decydujący wpływ na trwałość wyłożenia tygla oraz na sprawność pieca. Z punktu widzenia trwałości tygla jego ściany powinny być jak najgrubsze. Zwiększenie jednak ich grubości powoduje większe rozproszenie strumienia magnetycznego, co z kolei przyczynia się do zmniejszenia sprawności pieca. Wobec tego przy doborze grubości ścian tygla należy baczyć, aby nie wykraczała ona poza minimalną grubość, niezbędną do zapewnienia tyglowi wystarczającej trwałości. Wysokość i średnicę tygla dobiera się z punktu widzenia zapewnienia optymalnych warunków pracy pieca. Ze względu na znaczne ciśnienie ferrostatyczne metalu i intensywniejsze nagrzewanie się ścian w dolnej części tygla, tygle pieców indukcyjnych zbieżne są ku dołowi. W celu uzyskania dużej sprawności pieca wysokość cewki powinna być zbliżona do wysokości tygla i równa jego średnicy. Na prace pieca, poza wymiarami tygla, ma jeszcze duży wpływ położenie cewki względem tygla. Stwierdzono w praktyce, że najkorzystniejsze jest takie usytuowanie, aby środek ciężkości kąpieli metalowej w tyglu leżał nieco powyżej środka geometrycznego cewki. Uzyskuje się wówczas niezbyt wypukły menisk i wystarczająco intensywne wirowanie kąpieli, która jednak nie zmniejsza trwałości wyłożenia ogniotrwałego tygla.

Cewka jest podstawowym elementem konstrukcji pieca indukcyjnego. Energia elektryczna przetwarzana we wsadzie na ciepło jest proporcjonalna do kwadratu liczby amperozwojów cewki. Cewkę wykonuje się z rur miedzianych o poprzecznym przekroju okrągłym, eliptycznym lub prostokątnym. Zastosowanie rur eliptycznych lub prostokątnych jest korzystniejsze, ponieważ nawinięta z nich cewka ma większą liczbę zwojów niż cewka o tej samej wysokości wykonana z rury okrągłej. Najczęściej cewka chłodzona jest wewnątrz wodą.

Płaszcz pieca indukcyjnego - tygiel pieca wraz z cewką ustawiony jest zwykle na bloku szamotowym lub specjalnym członie wymurowanym z ogniotrwałych wyrobów szamotowych. Natomiast u góry uchwycony jest pierścieniem szamotowym złożonym ze specjalnych kształtek. Całość ujmuje konstrukcja stalowa wykonana z blach i belek nośnych. Część konstrukcji odpowiednio oddalona od cewki może być wykonana ze stali węglowej. Elementy konstrukcji natomiast znajdujące się w pobliżu cewki, a więc objęte polem magnetycznym, wykonuje się ze stali niemagnetycznej aby ustrzec je przed przegrzaniem podczas pracy pieca. W nowoczesnych piecach najczęściej stosuje się w tym celu ekrany antymagnetyczne w postaci blach z miedzi lub stali transformatorowej. Aby zmniejszyć straty ciepła oraz izolować metal od działania atmosfery, na tygiel nakłada się pokrywę szamotową.

Reaktywność wapna stalowniczego -

Oznaczanie umownej reaktywności wapna dla celów stalowniczych

W związku ze skracaniem czasu wytopów i automatyzacją procesów stalowniczych zachodzi potrzeba stosowania wapna o stałych własnościach jak: granulacja, skład chemiczny, aktywność tak aby można było przewidzieć wpływ tego składnika na proces stalowniczy. Stąd dążeniem przemysłu wapiennego jest otrzymywanie wapna o wysokiej jakości i stałych parametrach.

Na jakość otrzymanego wapna ma wpływ nie tylko skład chemiczny kamienia wapiennego, ale i jego własności mineralogiczne. Do wypalania wapna służą piece szybowe, obrotowe oraz piece dwuszybowe Maerza. Warunkiem otrzymania wapna o stałych własnościach jest ciągła kontrola przez laboratorium. Otrzymane wapno chociaż może być równomiernie wypalane jest w różnym stopniu reakcyjne. Stąd konieczność stałej kontroli procesu wypalania. W procesach stalowniczych gdzie cykl produkcyjny jest daleko krótki należy stosować wapno o dużej reakcyjności i niskim niedopale, które by możliwie szybko rozpuszczało się i przechodziło do żużla.

Na reakcyjność wypalanego wapna mają wpływ również i warunki atmosferyczne w czasie transportu. Tlenek wapnia chłonąc wilgoć z powietrza przechodzi w wodorotlenek według reakcji:

![]()

Badania laboratoryjne wykazały, że nieznaczne ilości Ca(OH)2 w pewnym stopniu zwiększają jego reakcyjność przez powstawanie mikrokryształów. Natomiast pojawienie się większej ilości Ca(OH)2 we wapnie sprzyja tak zwanej mineralizacji tj. powstawaniu dużych kryształów a więc spadku jego reakcyjności

Oznaczanie szybkości hydratyzacji wapna metodą miareczkową w obecności fenoloftaleiny W metodzie tej stosuje się odpowiednią granulację wapna. Granulacja ma istotny wpływ na szybkość rozpuszczania, gdyż proces rozpuszczania i występująca równocześnie reakcja chemiczna zależą między innymi od powierzchni zetknięcia się reagujących substancji.

Inny wpływ ma temperatura wody użytej w reakcji. Wynika ona z rozpuszczalności Ca(OH)2, co wywiera wpływ na warunki miareczkowania stężonym kwasem. Dlatego też początkowa temperatura wody musi być stała. Innym warunkiem prawidłowego oznaczenia jest nie przekroczenie zakresów zmiany barwy wskaźnika /zakres pH/. Poniżej pH = 9 nastąpiłoby odbarwienie fenoloftaleiny a tym samym brak kontroli pH roztworu. Gdyby pH osiągnęło wartość poniżej 7 może nastąpić rozkład CaCO3 tj. niedopału.

Metoda miareczkowania /acidymetryczna/.

Metoda polega na reakcji:

![]()

Oznaczanie umownej reakcyjności wapna metodą termometryczną Termometria jest metodą analityczną polegającą na mierzeniu zmian temperatury zachodzącej w środowisku danej reakcji. Zmiany te są proporcjonalne do ilości reagentów. Termometrii nie należy mylić z kalorymetrią. W pierwszym przypadku mierzymy zmianę temperatury w drugim wypadku ilość pobranego lub wydzielonego ciepła. Metoda termometryczna oznaczania umownej reakcyjności wapna opiera się na reakcji:

![]()

W zależności więc od stopnia reakcyjności wapna stosowany układ woda - CaO osiągnie wyższą lub niższą temperaturę.

Reakcja w układzie CaO - FeS

CaO + FeS → CaS + FeO (1)

Uwzględniając jonową teorię budowy żużli reakcję (1) można zapisać:

[S] → (S - 2) (2)

(O - 2) → [O] (3)

Po dodaniu stronami (2) i (3) otrzymujemy:

[S] + (O - 2) → (S - 2) + [O] (4)

gdzie stała równowagi reakcji (4) wynosi:

(5)

natomiast aktywność siarki w kąpieli metalowej pozwalająca na określenie optymalnych warunków procesu odsiarczania wynosi:

(6)

Zarówno w substratach jak i produktach reakcji (1) występują wiązania jonowe. Trwałość wiązań tego typu zależna jest od sił culombowskich. Siły te można wyrazić wzorem: ![]()

(7)

Przyjmując, że jon zbliżony jest kształtem do kuli, o trwałości wiązania między kationem a anionem decydują ich promienie jonowe (r) oraz gęstość ładunku (Q).

W złożonych układach składających się z jonów o różnej wartości promieni zaobserwowano tendencję polegającą na tym, że kationy o małym promieniu jonowym otaczają aniony o małym promieniu, a duże kationy łączą się z dużymi anionami. W myśl tej reguły w układzie składającym się z następujących zestawów jonów: Ca2+, Fe2+, S 2-, O 2- naturalny kierunek przebiegu reakcji powinien doprowadzić do powstania CaS i FeO. Słuszność postawionej hipotezy można wykazać wywołując reakcję na bazie substratów w postaci CaS i FeO.

Wyszukiwarka

Podobne podstrony:

egzamin moc, Uczelnia, Metalurgia

PROCESY NIESTACJONARNEJ WYMIANA CIEPŁA, Uczelnia, Metalurgia

Statyczna próba rozciągania - sprawko, Uczelnia, Metalurgia

Ogólne podstawy projektowania i konstruowania elementów maszyn, Uczelnia, Metalurgia

Materiałznawstwo, Uczelnia, Metalurgia

Procesy stalownicze, Uczelnia, Metalurgia

Cyna, Uczelnia, Metalurgia

Technika skaningowej mikroskopii elektronowej SEM, Uczelnia, Metalurgia

cyna(1), Uczelnia, Metalurgia

BADANIA MAKROSKOPOWE WYROBÓW STALOWYCH–PRÓBA BAUMANNA, Uczelnia, Metalurgia

Egzamin z fizyki, Uczelnia, Metalurgia

Szacowanie niepewności w pomiarach laboratoryjnych, Uczelnia, Metalurgia

Wpływ defektów sieciowych na własności metali, Uczelnia, Metalurgia

miedź, Uczelnia, Metalurgia

Reakcja w układzie CaO-FeS, Uczelnia, Metalurgia

tytan, Uczelnia, Metalurgia

Technika cieplna, Uczelnia, Metalurgia

Tytan (2), Uczelnia, Metalurgia

więcej podobnych podstron