1. Materiały wsadowe do procesów stalowniczych.

Materiały wsadowe procesów stalowniczych można podzielić na 3 grupy:

1. Materiały metaliczne:

• Surówka żelaza przeróbcza.

• Złom stalowy.

• żelazostopy i metale techniczne.

2. Materiały żużlotwórcze:

• Wapno hutnicze.

• Kamień wapienny.

• Dolomit.

• Fluoryt.

• Inne.

3. Materiały świeżące i nawęglające:

• Czysty tlen gazowy.

• Ruda żelaza.

• Grafit.

• Koks.

• Inne.

Pozapiecowa rafinacja ciekłej surówki

Surówki przeróbcze zawierają zazwyczaj od 3,8 do 4,5% węgla.

Krzem, fosfor, siarka poprzez tworzenie z żelazem związków

międzymetalicznych będą zmniejszać zawartość węgla

Mangan, chrom, wanad, tytan będą zwiększać w surówce zawartość węgla.

Zawartość Mn zgodnie z norma nie przekracza 1,0%,

Krzem obniżając zawartość węgla w surówce podwyższa jej temperaturę topnienia, zwiększa ilość żużla

W Polsce z reguły zawartość krzemu w surówce jest na poziomie 0,5% i wyżej.

Fosfor jest domieszka szkodliwa stali

Do odfosforowania znane są metody z wykorzystaniem materiałów na bazie sody kaustycznej i na bazie wapna.

Końcowa zawartość fosforu w surówce jest na poziomie 0,015% a siarki 0,005%.

Metody pozapiecowego odsiarczania surówki:

1. Metody przyspustowe.

2. Metody po zakończeniu spustu surówki.

W metodach pierwszych materiał odsiarczający: soda, wapno, węglik wapnia naprowadzone są na spływającą surówkę

W metodach drugich stosowane jest odsiarczanie w kadziach z

mieszaniem mechanicznym lub z wdmuchiwaniem środka odsiarczającego.

Końcowa zawartość siarki w surówce jest poniżej 0,01%

Klasyfikacja złomu stalowego i jego metody przerobu

Złom stalowy ze względu na źródła jego powstawania podzielić można na:

1. Złom poamortyzacyjny (są to zużyte i zniszczone obiekty, konstrukcje, maszyny)

2. Odpady produkcyjne (powstające w procesie wytwarzania stali)

Jeśli w złomie będzie, chociaż jeden składnik w podanej obok zawartości to złom ten zostanie zakwalifikowany, jako złom stopowy.(Al.-0,1 ; Ti-0,5 ; V-0,6 ; Si-0,4 ; Mn-0,8 ; W-0,4 ; Mo-0,1 ; Co-0,2 ; Ni-0,3 ; Cu-0,3)

Metody przerobu złomu podzielić można na metody:

1. Rozdrabniające. (cięcie, kruszenie)

2. Scalające (paczkowanie, brykietowanie)

Stopień zanieczyszczenia złomu:

• Metale nieżelazne (pochodzące ze źle wysortowanego złomu poamortyzacyjnego)

• Pierwiastki i substancje niemetaliczne (guma, lakier, oleje, siarka, fosfor)

• Pierwiastki stopowe (staja się zanieczyszczeniem gdy ich obecność w złomie wsadowym dla wytopu danego gatunku jest niepożądana)

Otrzymywanie wapna hutniczego oraz parametry jakościowe wapna.

Uzyskuje się przez wypalenie kamienia wapiennego w piecach wapienniczych typu:

szybowego, obrotowego i specjalnej konstrukcji

Do parametrów określających jakość wapna hutniczego należą:

1. Skład chemiczny.

2. Kawałkowość wapna.

3. Reaktywność wapna.

4. Porowatość.

5. Czas od momentu wypalenia do zastosowania w procesie metalurgicznym.

W temp. 900 C kamień wapienny ulega termicznej dysocjacji, zgodnie z reakcją

CaCO3 = CaO+ CO2

Celem jest jak największa zawartość CaO i jak najmniejsza zawartość SiO2

2. Utlenianie domieszek kąpieli metalowej

Odfosforowanie i odsiarczanie stali, sposoby odtleniania stali

Reakcja utleniania fosforu w warstwie powierzchniowej na granicy podziału faz metal-żużel: 2[P] + 5[O]= (P2O5) lub 2[P] + 5[O] + 3(O2-)= 2(PO43-)

Optymalne warunki odfosforowania kąpieli metalowej:

-Prowadzenie procesu w wysokich temperaturach

-Szybkie utworzenie żużla

-Prowadzenie procesu pod żużlem o zasadowości 2,5-3,0 oraz (%CaO)/(%FeO) = 3,0.

Proces odsiarczania kąpieli metalowej polega na przejściu siarki z metalu do żużla i związaniu w nim na trwałe przy wysokich temperaturach i nierozpuszczalne w ciekłym żelazie siarczki: [S] + (MeO) = (Mes) + [O] lub [S] + (O2-) = (S2-) + [O]

Stopień odsiarczania kąpieli rośnie:

• Ze wzrostem temperatury

• Wzrostem zasadowości żużla

• Ze spadkiem zawartości tlenu w kąpieli.

Na proces odsiarczania wpływa także:

• Skład chemiczny kąpieli metalowej (C, Si, P, Al zwiększają aktywność siarki w

metalu i tym samym ułatwiają odsiarczanie)

• Jednocześnie C, Mn, Si i Al działają odtleniająco na kąpiel metalową i ułatwiają odsiarczanie

• Kinetyka procesu (własności powierzchniowe metalu i żużla, temperatura, skład

chemiczny żużla)

Definicja standardowej zdolności odtleniającej i porównanie jej dla różnych odtleniaczy, gazy w stali

Proces utleniania węgla w kąpieli metalowej przebiega zgodnie z reakcja [C] + [O] = {CO}

Zwykle pod pojęciem gazów znajdujących się w stali metalurdzy rozumieją wodór i azot.

Gazy dwuatomowe rozpuszczają się w ciekłym żelazie w postaci atomowej. Rozpuszczalność gazów dwuatomowych określa się prawem Sievertsa

Wodór przechodzi do kąpieli metalowej z atmosfery roboczej pieców stalowniczych

Wodór jest składnikiem szkodliwym, ponieważ pogarsza własności użytkowe, a przede wszystkim własności mechaniczne i plastyczne wyrobów stalowych.

Azot głównie przedostaje się do ciekłej stali z atmosfery agregatu stalowniczego.

Azot podobnie jak wodór rozpuszcza się w ciekłym żelazie w stanie atomowym według reakcji: ½ {N2} = [N]

Obniżając ciśnienie do 1,02*10 Pa można obniżyć maksymalna rozpuszczalność azotu

Tlen jest jedna z najbardziej szkodliwych domieszek stali. Jego obecność w ilości 0,003% silnie zmniejsza plastyczność.

Sposoby odtleniania stali można podzielić na:

• Osadowe (dodaniu do kąpieli metalowej składników mających większe powinowactwo chemiczne do tlenu niż żelazo)

• Ekstrakcyjne (usuwanie tlenu za pomocą fazy żużlowej)

• Próżniowe (wzrost standardowej zdolności odtleniającej węgla w miarę

obniżania ciśnienia cząstkowego, CO nad metalem)

Miarą zdolności odtleniającej jest aktywność tlenu będącego w równowadze z określoną aktywnością odtleniacza. Dany odtleniacz będzie miał większą zdolność odtleniającą im mniejsza będzie aktywność tlenu.

3. Tlenowe procesy konwertorowe

Proces LD polega na wdmuchiwaniu lancą tlenu przez gardziel konwertora.

Konwertor z dmuchem górnym

Zalety

1. Względnie prosta eksploatacja.

2. Wysoka wydajność.

Wady

1. Słabe mieszanie kąpieli (zwłaszcza w zakresie niskich stężeń węgla).

2. Słaba jednorodność temperatury i składu, brak równowagi termodynamicznej metal-żużel.

3. Duże straty utleniania żelaza związane z wysoką zawartością tlenu w stali i wysoką temperaturą żużla.

4. Ograniczone odwęglanie do zawartości C ≈ 0,02%

5. Duże wyrzuty i straty w dymach.

Konwertor z dmuchem dolnym

Zalety

1. Silne mieszanie.

2. Duża jednorodność temperatury i składu chemicznego kąpieli.

3. Wysokie odfosforowanie i odsiarczanie oraz dobre wykorzystanie tlenu.

4. Małe straty utleniania żelaza i niski poziom tlenu w stali.

5. Możliwość odwęglania do ekstremalnie niskich zawartości węgla ( C = 0,004%)

Wady

1. Konieczność zaawansowanego sterowania automatycznego i technologii pomiarów.

2. Ograniczona trwałość dennicy.

3. Pewna trudność w uzyskaniu końcowych stężeń węgla w przypadku stali

wysokowęglowych.

Konwertor z dmuchem kombinowanym łączy w sobie zarówno zalety procesów z górnym i dolnym dmuchem

Ważnym parametrem konwertora jest objętość właściwa przestrzeni roboczej, która zdefiniowana jako stosunek objętości przestrzeni roboczej konwertora do masy wsadu metalicznego winna wynosić 0,8 - 1,0 m3/ Mg.

Podstawowymi parametrami konstrukcyjnymi konwertora są :

• wewnętrzna średnica części cylindrycznej Dk ,

• wewnętrzna wysokość konwertora Hk ,

• głębokość uspokojonej kąpieli h ,

• wewnętrzna średnica gardzieli Dg ,

• kąt nachylenia stożka z gardzielą

Do głównych wskaźników należą:

• smukłość konwertora,

• strumień dmuchu na jednostkę masy kąpieli,

• wskaźnik zużycia materiałów ogniotrwałych.

Mechanizm przechyłu konwertora. Przeznaczony jest do przechylania konwertora o kąt niezbędny do:

• ładowania złomu,

• wlewania surówki,

• spuszczania stali i żużla,

• pobierania prób, itp.

Głównym zadaniem wyłożenia ogniotrwałego konwertora jest zapewnienie całkowitego bezpieczeństwa przy realizacji procesu oraz zachowanie ciągłości produkcji.

Obecnie wyłożenia ogniotrwałe konwertorów tlenowych wykonywane są najczęściej z materiałów najwyższej jakości: magnezytowych, magnezytowo-węglowych, rzadziej dolomitowych.

Zaletami wyrobów dolomitowych są:

• możliwość tworzenia topników wapna,

• możność zmniejszenia oddziaływania korozji materiałów ogniotrwałych, gdyż chronią one wyłożenie ogniotrwałe, jednakże dolomit musi mieć odpowiednią reakcyjność.

Wady wyrobów dolomitowych:

• skłonność dolomitu do hydratyzacji,

• posiadanie zanieczyszczeń typu SiO2 i Al2O3, które obniżają ogniotrwałość.

Zaletami wyrobów magnezytowych są:

• bardzo wysoka ogniotrwałość zwykła,

• wysoka przewodność cieplna, malejąca ze wzrostem temperatury,

• odporność na działanie reagentów zasadowych,

• szeroki zakres roztworów stałych z tlenkiem Fe.

Wadami natomiast są:

• niewielka odporność na zmiany temperatury,

• podatność na hydratację.

Wyłożenie ogniotrwałe konwertora narażone jest na działanie różnorodnych, niekorzystnych czynników. Wyróżnia się trzy zasadnicze grupy oddziaływania na wyłożenie ogniotrwałe konwertora:

- oddziaływania chemiczne,

- oddziaływania termiczne,

- oddziaływania mechaniczne.

Obecnie wyłożenie konwertorów składa się najczęściej z dwóch warstw kształtek. Wszystkie szczeliny wypełnia się masami magnezytowymi.

W procesie konwertorowym z górnym dmuchem lanca tlenowa jest podstawowym narzędziem do wprowadzania gazu utleniającego w przestrzeń nad kąpielą i do kąpieli metalowej.

Rurą wewnętrzną ( o najmniejszej średnicy) doprowadza się tlen do głowicy. Rura środkowa służy do doprowadzania wody chłodzącej do głowicy, a zewnętrzna do jej odprowadzania.

Korpus lancy winien charakteryzować się dużą trwałością.

Głowicę lancy wykonuje się jako oddzielny element, połączony z korpusem lancy, mogący podlegać wymianie.

Chłodzenie głowicy jak i całej lany ma na celu zmniejszenie do minimum skutków oddziaływania wysokich temperatur.

Niekorzystnym zjawiskiem eksploatacji lanc tlenowych jest osiadanie cząstek metalu i żużla na jej powierzchni w postaci skrzepów zwane metalizowaniem lancy.

Proces z kombinowanym dmuchem (TBM) polega na mieszaniu kąpieli metalowej strumieniem gazu obojętnego (argon lub azot), podawanego poprzez stalowe dysze wbudowane w wyłożenie ogniotrwałe dennicy konwertora, w przeciwprądzie do świeżenia tlenem podawanym od góry.

Proces wytapiania stali w konwertorze tlenowym można podzielić na kilka etapów, tj: załadunek wsadu metalicznego stałego (złomu) i zalewanie surówki do konwertora, dmuch podstawowy, okres przedspustowy oraz spust metalu do kadzi z jednoczesnym podaniem żelazostopów i nawęglaczy.

W czasie spustu wytopu do kadzi stalowniczej dodawane są aluminium, żelazostopy i nawęglacz w celu odtlenienia i uzupełnienia składu chemicznego stali.

Koniec spustu następuje w chwili pojawienia się żużla w otworze spustowym. Zamknięcie otworu spustowego w celu odcięcia żużla polega na wprowadzeniu do konwertora kuli ceramicznej za pomocą urządzenia mechanicznego. Lepszą metodą odcinania żużla jest zastosowanie tzw. „ceramicznych spławików”, których skuteczność w porównaniu z działaniem kul jest większa,

4. Elektryczne piece łukowe /budowa, technologia/,

Nowoczesne piece posiadają następujące cechy:

• Kształt owalny zapewniający równomierny rozkład naprężeń cieplnych.

• Trzon wyposażony w mimośrodowy spust denny.

• Chłodzenie wodne ścian bocznych i sklepienia.

• Przewodzące ramiona nośne z uchwytami elektrod chłodzonymi wodą.

Konstrukcja pieca składa się z:

• Układ posadowienia pieca.

• Pancerz.

• Trzon.

• Ściany boczne.

• Sklepienie.

• Tor wielkoprądowy.

• Kolumny nośne z ramionami elektrod.

• Elektrody.

Głównym celem jest: „W możliwie krótkim czasie, roztopić wsad, przeprowadzić podstawową rafinację, podgrzać kąpiel do temperatury spustu i spust”

Inny przykład technologii wytwarzania stali, to: wytwarzanie stali ferrytycznych i austenitycznych.

Martenzytyczne nierdzewiejące stale chromowe /12-14 %Cr/, ferrytyczne stale żaroodporne /23-27 %Cr/ oraz austenityczne chromowo-niklowe stale kwasoodporne /17-19%Cr/ można wytapiać stosując przestarzałą technologię ze świeżeniem rudą bazując na złomie niestopowym i drogim bezwęglowym żelazochromie /FeCr/. Technologia ta jest droga i w praktyce rzadko stosowana.

Druga technologia to technologia odzyskowa, polegająca na przetopie złomu stopowego tych stali. Również ta technologia jest droga i ogranicza gatunki stali do tych w których zawartość węgla jest niższa niż w przetapianym złomie.

5. Rafinacja stali argonem w kadzi.

Najbardziej rozpowszechnionym i prostym procesem rafinacji stali jest argonowanie

przedmuchiwania ciekłej stali argonem i innymi gazami obojetnymi pozwala osiągnąć:

• Zmniejszenie zawartości gazów rozpuszczonych w stali.

• Polepszenie warunków segregacji dla wtrąceń niemetalicznych

• Poprawienie kinetyki reakcji chemicznych, lepsze wykorzystanie dodatków odtleniających i stopowych. Równocześnie osiąga się ujednorodnienie składu chemicznego i wyrównanie temperatury ciekłej stali - odlewanie stali przy niższych temperaturach.

• Korzystne zastosowanie przedmuchiwania przy równoczesnej rafinacji

próżniowej w kadzi, przy czym poprawiają sie warunki odgazowania i obniża

sie zawartość wtrąceń niemetalicznych, szczególnie w dolnych warstwach

ciekłej stali.

• Korzystne połączenie przedmuchiwania z rafinacja żużlami syntetycznymi,

przez co zwiększa sie efekt ich oddziaływania np. lepsze odsiarczenie stali,

asymilacja w żużlu tlenkowych wtrąceń niemetalicznych.

• Obniżenie zawartości tlenu w metalu głównie przez flotacje tlenkowych wtracen

niemetalicznych, oraz odgazowanie stali tzn. zmniejszenie zawartości wodoru i azotu w

metalu.

Nagrzewanie stali w kadzi.

Cele metalurgiczne procesu rafinacji w piecokadzi:

• Wzrost wydajności - przesuniecie procesów rafinacji poza piec stalowniczy

powoduje wzrost produkcji pieca stalowniczego. Obniżenie temperatury spustu i

wykonywanie rafinacji poza piecem pozwala na na skrócenie czasu miedzy spustami.

Niższa temperatura spustu to także niższe zużycie materiałów ogniotrwałych.

• Regulacja temperatury

• Regulacja składu chemicznego - dodatek żelazostopów w kadzi daje duży uzysk.

Można wytwarzać stal o bardzo wąskim przedziale składu chemicznego.

• Odsiarczanie i wzrost czystości stali- odsiarczyć stal do wartości poniżej 0,010%S, tlenu poniżej 20 ppm oraz obniżenia zawartości wtrąceń niemetalicznych.

Rafinacja w próżni.

Obecnie stosowane metody obróbki ciekłej stali w próżni można podzielić na trzy zasadnicze

grupy:

• poddawanie działaniu próżni masy ciekłej stali w kadzi odlewniczej umieszczonej w

komorze próżniowej,

• poddawanie działaniu próżni strumienia ciekłej stali przepuszczonego przez

naczynie próżniowe,

• poddawanie działaniu próżni małych porcji ciekłej stali pobieranych z kadzi i

oddawanych z powrotem do niej.

• Usuwanie gazów może przebiegać dwoma sposobami: przez odparowanie z

powierzchni metalu, lub powstanie we wnętrzu ciekłego metalu pęcherzyków gazu, rozrastających sie i wypływających z kąpieli metalowej.

Etapy odgazowania w próżni

przenoszenie składników roztworu na powierzchnie ciekłego metalu,

adsorpcja atomów gazu na powierzchnie

desorpcja drobin do rozrzedzonej atmosfery.

Mieszanie stali w kadzi w czasie rafinacji próżniowej może być prowadzone:

• indukcyjnie,

• poprzez przedmuchiwanie gazami obojętnymi,

• mechanicznie.

W trakcie prowadzenia rafinacji próżniowej temperatura ciekłej stali spada.

Dla zrekompensowania strat ciepła stosuje sie:

• przegrzewanie (do odpowiednio wyższej temperatury) stali w czasie procesu

wytwarzania w piecu,

• podgrzewanie stali (w czasie procesu) łukiem elektrycznym,

• podgrzewanie stali (w czasie procesu) prądem indukcyjnym.

Metody odgazowania:

Odgazowanie strumieniowe polega na przelewaniu stali z kadzi do komory próżniowe

Obiegowe próżniowe odgazowanie stali polega na odgazowaniu w specjalnej komorze

próżniowej małych porcji stali, które w sposób porcjowy lub ciągły sa w niej wymieniane.

Metoda porcjowa DH W metodzie tej kadź ze stalż ustawia sie na podnośniku hydraulicznym. Poprzez ruch do góry kadzi następuję zanurzenie króćca, zassanie porcji metalu do komory z próżnia, odgazowanie porcji metalu w komorze. Poprzez ruch w dół następuje wypłyniecie z komory odgazowanej porcji metalu do kadzi, itd.

6. Metody, którymi odlewana jest stal podzielić można na:

1. Odlewanie stali do wlewnic (nazywane odlewaniem tradycyjnym lub

konwencjonalnym), które może być:

• Z góry.:

Polega na bezpośrednim napełnianiu wlewnic stalą wypływającą z kadzi stalowniczej otworem wylewowym (otwór w dnie)

Zamykanie i otwieranie oraz regulacja szybkości napełniania wlewka może być za pomocą -dawniej zatyczki; - dziś zamknięcia suwakowego

• Syfonowe.

Odlewanie syfonowe polega na równoczesnym napełnianiu wlewnic ciekłą stalą od dołu za pomocą układu kanałów (zasada naczyń połączonych)

Po otwarciu zamknięcia suwakowego stal wypływa z kadzi do leja centralnego zestawu

Lej jest wyłożony ceramicznymi kształtkami lejowymi

Lej centralny ustawiony jest na kształtce środkowej, z której to stal wypływa poziomymi kształtkami kanałowymi do wlewnic

Urządzenia do odlewania stali do wlewnic:

Kadź odlewnicza zbudowana jest z:

Stalowego pancerza.

Wyłożenia ogniotrwałego.

Wylewu.

Zamknięcia otworu wylewowego.

Kształtki gazo przepuszczalnej do przedmuchiwania stali argonem.

Wlewnice

rodzaj formy metalowej, do której wlewa się stal z góry lub syfonowo

przekrój: kwadratowy, prostokątny, okrągły lub wieloboczny

2. Ciągłe odlewanie stali.

Z kadzi stalowniczej stal wpływa do kadzi pośredniej

Poprzez otwory wylewowe w dnie wypływa do poszczególnych krystalizatorów

W krystalizatorze następuje proces krzepnięcia stali od ścianek do osi wlewka.

Początek procesu tworzenia wlewka ciągłego.

W strefie wtórnego chłodzenia wlewek jest chłodzony bezpośrednim natryskiem wodnym.

Pod strefą wtórnego chłodzenia jest zespół klatek walców ciągnących wyciągających wlewek z krystalizatora z założoną prędkością.

Cięcie pasma na odcinki o żądanej długości (palniki acetylenowo-tlenowymi lub gazowo-tlenowymi)

Po pocięciu wlewki wędrują poprzez pochylacz na samotok

Budowa i zadania:

Zadaniem kadzi pośredniej jest:

• Zapewnienie ciągłości dostarczania ciekłej stali do krystalizatora

• Równomierne dostarczanie stali do krystalizatorów.

• Zapewnienie stałej szybkości odlewania oraz możliwość jej regulacji.

• Zmniejszenie ciśnienia ferrostatycznego ciekłej stali a przez to zmniejszenie

turbulencji ruchu stali w krystalizatorze.

Do zadań krystalizatora należy:

• Intensywne odprowadzenie ciepła od krzepnącej stali, zapewniające powstanie

odpowiednio grubej i wytrzymałej warstwy, która gwarantować będzie

bezawaryjną pracę urządzenia.

• Nadawanie wlewkowi wymaganych kształtów i wymiarów.

• Kształtowanie stałej zewnętrznej warstwy wolnej od wad powierzchniowych.

7. Struktura wlewka stali uspokojonej i nieuspokojonej

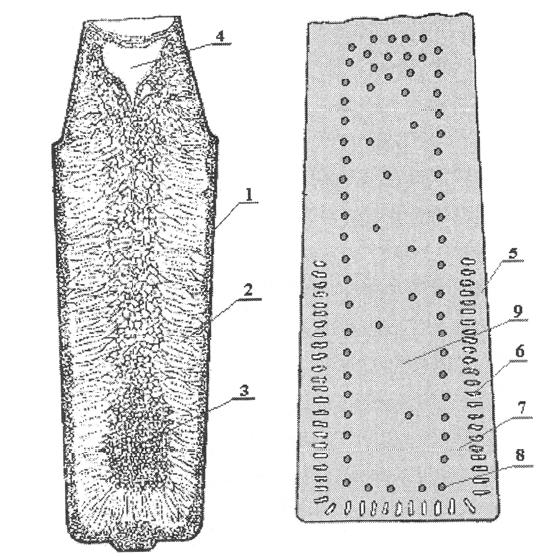

a) b)

stal uspokojona b) stal nieuspokojona

1- Strefa kryształów zamrożonych, 2- strefa kryształów słupkowych, 3- strefa

kryształów równoosiowych, 4- pierwotna jama skurczowa, 5- bezpęcherzowa

warstwa zewnętrzna, 6 - strefa pęcherzy wydłużonych, 7 - strefa pośrednia

bezpęcherzowa, 8 - strefa pęcherzy wtórnych /równoosiowych/, 9 - strefa

środkowa kryształów równoosiowych

Niezależnie od rodzaju odlewania w strukturze wlewka wyróżnić można następujące strefy

Strefa kryształów zamrożonych, która jest wynikiem przechłodzenia ciekłej

stali spowodowanego jej kontaktem z zimnymi ściankami wlewnicy lub

krystalizatora. Zbudowana jest z drobnych, globularnych niezorientowanych

kryształów równoosiowych o składzie chemicznym stali

Strefa kryształów słupkowych o wydłużonym kształcie, usytuowanych

równolegle do kierunku odpływu ciepła

Strefa kryształów równoosiowych. Jest centralną strefą składająca się z dużych

kryształów globularnych różnie ukierunkowanych

8. Wady wlewków stalowych odlanych do wlewnic.

Wady takich wlewków można podzielić na:

• Wady powierzchniowe - powstające podczas odlewania i bezpośrednio po odlaniu.

Najważniejsze z nich to;

Pęknięcia podłużne i poprzeczne.

Łuska.

Pęcherze powierzchniowe i podpowierzchniowe.

Nakłucia.

Niespawy.

Nafałdowania

• Wady struktury:

Pęknięcia wewnętrzne.

Pęcherze wewnętrzne.

Niejednorodność fizyczna i chemiczna.

Wtrącenia niemetaliczne.

Zbyt płytko zalegające pęcherze podskórne.

Wtórna i głęboko zalegająca jama skurczowa.

9. Wady wlewków COS:

• Wady powierzchniowe:

Pęknięcia - podłużne, poprzeczne a także wielokierunkowe pęknięcia

powierzchniowe.

Pęcherze i pory w warstwie przypowierzchniowej - otwarte w postaci tzw.

nakłuć lub w warstwie przypowierzchniowej.

Zażużlenia i makrowtrącenia na powierzchni lub w warstwie

przypowierzchniowej.

• Wady wewnętrzne:

Porowatość osiowa - są to nieciągłości w środkowym obszarze wlewka

/rzadzizna osiowa/.

Pęknięcia wewnętrzne w obszarze brzegowym wlewka / pęknięcia uchylone/.

Pęknięcia wewnętrzne w obszarze dendrytów słupkowych wlewka.

Pęknięcia wewnętrzne w obszarze środkowym wlewka.

Pęknięcia diagonalne.

Pęcherze.

Wtrącenia niemetaliczne.

Segregacja składu chemicznego.

• Wady geometrii wlewka ciągłego:

Rombowość.

Owalność.

Wklęsłość i wypukłość.

Wyszukiwarka

Podobne podstrony:

Reaktywność wapna stalowniczego, Uczelnia, Metalurgia

Reaktywność wapna stalowniczego (2), Uczelnia, Metalurgia

PROCESY NIESTACJONARNEJ WYMIANA CIEPŁA, Uczelnia, Metalurgia

BADANIA MAKROSKOPOWE WYROBÓW STALOWYCH–PRÓBA BAUMANNA, Uczelnia, Metalurgia

PROCESY NIESTACJONARNEJ WYMIANA CIEPŁA, Uczelnia, Metalurgia

Statyczna próba rozciągania - sprawko, Uczelnia, Metalurgia

Ogólne podstawy projektowania i konstruowania elementów maszyn, Uczelnia, Metalurgia

Materiałznawstwo, Uczelnia, Metalurgia

MOC, Uczelnia, Metalurgia

Cyna, Uczelnia, Metalurgia

PLAN PRZEDMIOTU PIZ (Procesyinformacyjne w zarządzaniu), Uczelnia, Procesy informacyjne w zarządza

Procesy stalownicze, metody otrzymywania surówki w wielkim piecu Kopia

Model procesu projektowania, Uczelnia, PKM

Technika skaningowej mikroskopii elektronowej SEM, Uczelnia, Metalurgia

cyna(1), Uczelnia, Metalurgia

procesy kolo, Uczelnia, sem III, procesy i techniki produkcyjne

TECHNOLOGIA PROCESU WYTŁACZANIA!!, Uczelnia, Semestr 9, PODSTAWU PRZETW�?RSTWA TWORZYW SZTUCZNYCH, L

Egzamin z fizyki, Uczelnia, Metalurgia

więcej podobnych podstron