2) Przyczyny rozwoju robotów.

Czynniki techniczne:

postęp w konstrukcji elementów automatyki sprawił, że produkcja robotów stała się technicznie możliwa i ekonomicznie opłacalna

wzrost zapotrzebowania w różnych gałęziach nowoczesnego przemysłu na manipulowanie przedmiotów o zbyt wysokiej temperaturze, masie, niedogodnych kształtach, promieniotwórczych, w obecności szkodliwych wyziewów, pyłów, agresywnych cieczy, atmosfery pozbawioną tlenu

dążenie do zapewnienia wysokiego i jednolitego standardu wyrobów wynikające ze zwiększającej się konkurencji na rynkach zbytu

Czynniki ekonomiczne:

instalowanie kapitałochłonnych maszyn zmusza do maksymalnego ich wykorzystywania przy pracy ciągłej przez całą dobę, co jest możliwe tylko przy obsłudze tych maszyn przez roboty

wzrost kosztów pracy ludzkiej

przy częstej zmianie profilu małoseryjnej produkcji stosowanie wyspecjalizowanych automatów produkcyjnych jest nieopłacalne. Roboty dzięki możliwości ich programowania mogą być bardzo szybko dostosowane do automatyzacji odmiennej produkcji

Czynniki społeczne:

stale malejąca liczba kandydatów do wykonywania prac nudnych, monotonnych i powtarzających się, nie dających satysfakcji

powszechne tendencje zwiększenia bezpieczeństwa pracy

3) Generacje robotów przemysłowych

Robotami I generacji nazwano urządzenia wyposażone w pamięć, do której są wprowadzone rozkazy, a następnie - już bez ingerencji operatora zdolne do wykonania czynności zaprogramowanych. Roboty tej generacji nie są zdolne do samodzielnego zbierania informacji o zewnętrznym środowisku pracy. Należą do nich roboty przemysłowe niższego rzędu, przeznaczone do podawania i odbierania obiektów z maszyn wytwórczych. Roboty I generacji charakteryzują się:

brakiem sprzężeń zwrotnych od stanu manipulowanego przedmiotu

koniecznością precyzyjnego zaprogramowania ruchów ramion

koniecznością ustabilizowania współrzędnych stanu początkowego

Roboty II generacji są zdolne rozpoznać żądany obiekt w zbiorze, bez względu na jego położenie i kształt. Dopuszczalna jest zmiana miejsca pracy robota względem poszukiwanego elementu. Istotą robotów II generacji jest ograniczona możliwość rozróżniania kształtów i położeń, dzięki zastosowaniu złożonych systemów rozpoznających (składających się z kamer telewizyjnych i/lub wielopunktowych przetworników dotykowych w chwytaku manipulatora) sprzęgniętych z komputerami o stosunkowo dużej mocy obliczeniowej, służących do analizy i interpretacji obrazu optycznego i/lub dotykowego.

Oczekuje się, że w nieodległej przyszłości będą stosowane roboty przemysłowe III generacji, zdolne do samodzielnego rozwiązywania zadań w procesie produkcji. Roboty tej generacji będą wyposażone w dużą liczbę czujników oraz złożony system sterowania. Roboty adaptacyjne będą zdolne do przyjmowania od człowieka poleceń wydawanych w formie słownej. Roboty III generacji będą charakteryzować się pewnymi intelektualnymi możliwościami aktualizowania programu pracy w zmieniających się warunkach.

8) Rodzaje przekładni mechanicznych stosowanych w manipulatorach

a) Przekładnie pasowe

Ten rodzaj przekładni służy do przekazywania ruchu obrotowego między wałami, jak również do zamiany ruchu obrotowego na ruch postępowy i odwrotnie. Wadami tego mechanizmu są poślizgi pasa na kole pasowym. Aby wyeliminować taki poślizg, stosuje się w ostatnim okresie napęd za pomocą paska zębatego.

b) Przekładnie łańcuchowe

Przekładnia łańcuchowa pracuje poprawnie przy niewielkich wartościach prędkości, dlatego jest lokowana pomiędzy członami. Składa się z podwójnego łańcucha rolkowego i podwójnego koła zębatego.

c) Przekładnie śrubowe i zębatkowe

Mechanizmy śrubowe i zębatkowe są równoważne. W obu tych mechanizmach poza przekazywaniem ruchu dokonuje się również redukcja prędkości. Przekładnia śrubowa z długą śrubą jest bardzo wrażliwa na drgania poprzeczne. Przez odpowiednie ulokowanie tej przekładni na robocie można uzyskać zwiększenie przełożenia oraz sztywności połączenia. Dołączenie rolek lub igieł między śrubą a nakrętką polepsza własności tej przekładni.

d) Przekładnie falowe

Duże prędkości kątowe silników prądu stałego wymagają stosowania przekładni redukcyjnych o dużym przełożeniu. W przypadku gdy silniki znajdują się w „stawach" łączących ramiona manipulatora przekładnie te muszą mieć małe rozmiary i masę. Właściwości takie mają przekładnie falowe.W przekładniach tych koło zewnętrzne jest statyczne, a koło wewnętrzne o liczbie zębów z2, < z1, jest elastyczne. Redukcja prędkości jest równa z2/(z1-z2).

32) Stykowe elementy przełączające

Przekaźnik to element włączony pomiędzy obwód wejściowy, a obwód wyjściowy układu automatyki, który steruje skokowo parametrami obwodu wyjściowego pod wpływem zmniejszającego się sygnału na wejściu. Sygnałem wejściowym może być sygnał elektryczny, sygnałem wyjściowym w elementach stykowych - stan zestyku. Wyróżnia się przekaźniki:

Elektryczne, cieplne, mechaniczne, optyczne, akustyczne, cieczowe, gazowe;

Podstawowymi elementami przekaźnika są:

rdzeń, cewka, kotwice z zestykami antymagnetycznymi i zestyki

19) Napędy manipulatorów

Napęd hydrauliczny:

szybkie przemieszczanie przy znacznych obciążeniach

łatwość uzyskiwania dużych sił przy małych rozmiarach urządzeń

bardzo dobre właściwości dynamiczne, duża pewność ruchowa

łatwość uzyskiwania ruchów jednostajnych i precyzyjnego sterowania

możliwość uzyskania małych prędkości ruchu bez stosowania przekładni

mała wrażliwość na zmiany obciążenia i przeciążenia

krótki czas rozruchu i samoczynne smarowanie

duży hałas wytwarzany przez pompę

zanieczyszczenia wywołane ewentualnym wyciekiem oleju

W skład napędów hydraulicznych wchodzą:

elementy wykonawcze sprzęgnięte bezpośrednio z ramionami manipulatorów;

elementy sterujące: wzmacniacze i przełączniki sterujące strumieniem cieczy;

źródło przepływu, którym jest pompa zębata, śrubowa lub łopatkowa;

źródło energii, którym jest silnik elektryczny napędzający pompę;

elementy pomocnicze: filtry, zawory zabezpieczające, przewody, zbiorniki;

ciecz robocza, którą jest zwykle odpowiedni olej;

Napęd pneumatyczny:

niska cena urządzeń, bardzo duża pewność ruchowa i prostota konstrukcji

mała masa urządzeń i pomijalna masa czynnika roboczego

powolne narastanie sił, duża przeciążalność i iskrobezpieczeństwo

trudność uzyskiwania ruchów jednostajnych;

duża wrażliwość ruchu na zmiany obciążenia;

gwałtowny rozruch, szczególnie przy małym obciążeniu;

konieczność zabezpieczania elementów przed korozją;

trudność sterowania położenia elementu wykonawczego;

W skład napędów pneumatycznych wchodzą:

elementy wykonawcze sprzęgnięte bezpośrednio z ramionami manipulatorów;

elementy sterujące: przełączniki pneumatyczne sterujące dwupołożeniowo;

źródło czynnika roboczego - system przewodów sprężonego powietrza;

elementy pomocnicze: filtr powietrza, zawór redukcyjny, smarownica;

czynnik roboczy: powietrze;

Napędy elektryczne:

niska cena napędu i układu sterowania i cicha praca;

prostota układu zasilania i czynności konserwacyjnych;

duża niezawodność i małe wymiary układu sterowania i zasilani;

niekorzystny stosunek mocy/masy urządzenia, szczególnie dla dużych mocy

słabe właściwości dynamiczne napędu elektrycznego

wrażliwość na przeciążenia, mogące doprowadzić do spalenia silnika

duże prędkości kątowe znamionowe wymagające stosowania przekładni

6) Schematy kinematyczne manipulatorów robotów przemysłowych.

Roboty o strukturze kinematycznej przegubowej - mają wszystkie obrotowe osie zespołów ruchu regionalnego. Roboty przegubowe z obrotowymi osiami przemieszczeń są na ogół wykonywane jako wolno stojące, lżejsze konstrukcyjnie, o mniejszym udźwigu. Roboty przegubowe znajdują bardzo szerokie zastosowanie.

Roboty o strukturze kinematycznej cylindrycznej - pierwszy przegub jest obrotowy i wykonuje obrót wokół podstawy, gdy przeguby drugi i trzeci są przesuwne. Jak sugeruje nazwa, zmienne przegubowe są zarazem współrzędnymi cylindrycznymi końcówki roboczej względem podstawy. Konfiguracja cylindryczna ma walcowy układ osi współrzędnych oraz cylindryczne przestrzenie ruchu.

Roboty o strukturze kinematycznej SCARA - zaprojektowano z myślą o zadaniach montażowych. Robot o konfiguracji SCARA ma trzy osie równoległe, dwie o ruchu obrotowym, a jedną o postępowym.

Roboty o strukturze kinematycznej PUMA - są specjalnie przeznaczone do realizacji zadań montażowych. Jest to robot o sześciu osiach obrotu i udźwigu zaledwie l kg, ale jest robotem bardzo szybkim.

Roboty o strukturze kinematycznej kartezjańskiej - mają prostokątny układ osi współrzędnych i liniowe zespoły ruchu. Nazywane są także robotami bramowymi lub portalowymi

7) Chwytaki i głowice technologiczne

Chwytaki powstały w celu wykonywania sprecyzowanych zadań przemysłowych, są to części robota, które:

bezpośrednio współpracują z manipulowanym przedmiotem

od których w istotny sposób zależy dokładność manipulacji

nie mogą być wykonane jako część uniwersalna do wszystkich zastosowań

W procesie manipulacji możemy wyszczególnić następujące zadania elementarne chwytaka:

uchwycenie obiektu w położeniu początkowym;

trzymanie obiektu w trakcie trwania czynności manipulacyjnych;

poprawienie (ewentualne) orientacji manipulowanego przedmiotu;

uwolnienie obiektu manipulacji w miejscu docelowym.

Rodzaje chwytów: cylindryczny, szczypcowy, hakowy, dłoniowy, sferyczny, lateralny

Rodzaje chwytania przedmiotów: chwytanie przez obejmowanie, chwytanie cierne, chwytanie przez przyssanie, chwytanie magnetyczne.

18) Główne części składowe robota przemysłowego.

Składa się najczęściej z następujących układów, stanowiących odrębne zespoły:

zespół ruchu, zwany manipulatorem czyli podstawowy mechanizm robota wraz z dołączonymi napędami, czujnikami i końcówką roboczą;

układ zasilania napędów i końcówki roboczej (zasilacz hydrauliczny, tyrystorowe lub tranzystorowe układy zasilania silników)

układ sterowania;

Szafa sterownicza zawiera zwykle:

główny pulpit sterowniczy z przyciskami służącymi do uruchamiania robota i ewentualnie ręcznego sterowania;

przenośny sterownik ręczny połączony z szafą kablem, służący do programowania robota i doprowadzania do kolejnych punktów pracy;

komputer zawierający pamięć operacyjną programów pracy robota;

4) Parametry techniczne robota przemysłowego.

udźwig,

ruchliwość i struktura kinematyczna,

zakres i sposób realizacji ruchu, w tym żądanych prędkości i dopuszczalnych przyspieszeń,

potrzeba programowalności i sposobu programowania,

współpraca maszyny z operatorem i środowiskiem produkcyjnym, szczególnie z urządzeniami technologicznymi procesu.

27) Wymagania stawiane urządzeniom mechatroniki.

Funkcja przejścia

Przy projektowaniu urządzeń automatyki istotna jest transmitancja (funkcja przejścia) obiektu. Do ilościowego jej określenia jest potrzebny model matem.;

Niezawodność

Przez niezawodność elementu rozumie się jego zdolność do wykonywania określonego zadania, do którego jest przeznaczony. „Życie” urządzenia można przy tym podzielić na trzy okresy. W czasie T1 prawdopodobieństwo występowania uszkodzeń jest znacznie większa ponieważ w tym okresie psują się podzespoły obciążone wadami fabrycznymi. W okresie T2 czyli właściwym okresie eksploatacyjnym awaryjność jest najmniejsza i w przybliżeniu jednakowa. Po nim następuje okres starzenia się T3, w którym prawdopodobieństwo występowania uszkodzeń rośnie. Niezawodność pracy osiąga się przez:

wybór właściwej koncepcji rozwiązania (mało elementów składowych, elementy o najwyższej niezawodności);

odpowiednią konstrukcję i właściwą instalację;

Warunki pracy: warunki przyłączenia, materiałowe i środowiskowe;

Inne wymagania: przestrzeganie przepisów,instrukcji i norm, obsługa i naprawy czy możliwość rozbudowy

9) Podstawowe czujniki i układy pomiarowe w robotyce.

CZUJNIKI INDUKCYJNE

Zaletą czujników indukcyjnych jest prosta konstrukcja, duża niezawodność, pewność działania, szeroka oferta o różnych wymiarach i czułości oraz łatwy montaż. Czujniki te pracują w sposób bezkontaktowy, dlatego nie podlegają zużyciu mechanicznemu, są odporne na zabrudzenie i mogą pracować w ciężkich warunkach (zapylenie, wilgotność).

CZUJNIKI POJEMNOŚCIOWE

Czujniki pojemnościowe wykorzystywane są do wykrywania zbliżających się do nich obiektów. W przeciwieństwie do czujników indukcyjnych, obiekty te mogą być wykonane z dowolnego materiału. Dlatego czujniki pojemnościowe służą np. do wykrywania elementów z tworzywa sztucznego, drewna, szkła.

CZUJNIKI OPTOELEKTRONICZNE

W czujnikach optoelektronicznych wykorzystywane są fale elektromagnetyczne w zakresie światła widzialnego, podczerwieni lub nadfioletu. Każdy czujnik optoelektroniczny musi zawierać dwa elementy: źródło fali świetlnej i odbiornik. Jeżeli między źródłem światła i detektorem zostanie umieszczony obiekt badany, to wpłynie on na propagację fali świetlnej, zmieniając natężenie promieniowania padającego na odbiornik lub wektor polaryzacji fali świetlnej.

CZUJNIKI ULTRADŹWIĘKOWE

Czujniki ultradźwiękowe są urządzeniami służącymi do pomiaru odległości i poziomu. Dzięki stosunkowo dużemu kątowi działania dobrze nadają się do wykrywania obiektów i przeszkód. Mogą one pracować w niekorzystnych warunkach środowiskowych (mgła, para wodna, zapylenie).

CZUJNIKI POLA MAGNETYCZNEGO I WYŁĄCZNIKI KRAŃCOWE

Czujniki pola magnetycznego służą do przetworzenia natężenia pola magnetycznego lub indukcji magnetycznej na sygnał elektryczny. Spotykane są też czujniki detekcyjne, które sygnalizują obecność pola magnetycznego powyżej pewnej wartości natężenia. W czujnikach pola magnetycznego wykorzystywane są często elementy magnetorezystancyjne, zmieniające swoją rezystancję w zależności od wartości zewnętrznego pola magnetycznego.

CZUJNIKI POŁOŻENIA KĄTOWEGO

Do pomiaru położenia kątowego najczęściej wykorzystywane są przetworniki obrotowo-impulsowe i przetworniki obrotowo-kodowe.

CZUJNIKI WIZYJNE

Czujnik wizyjny jest układem, który służy do wykrywania obrazów obiektów. Pozwala on na wykrywanie obiektów w pobliżu robota, określanie ich kształtu, rozmiarów oraz kierunku i szybkości przemieszczania.

41) Serwomotory prądu stałego.

Moment obrotowy w silniku prądu stałego powstaje wskutek współdziałania

pola magnetycznego i prądu przepływającego przez uzwojenia wirnika, wynikającego z prawa indukcji elektromagnetycznej. Jak wiadomo na przewodnik znajdujący się w stałym polu magnetycznym działa tak zwana siła elektrodynamiczna (siła Lorenza), którą można zapisać za pomocą zależności:![]()

Powoduje ona „wypychanie” przewodnika z pola magnetycznego (jej kierunek określony jest przez iloczyn wektorowy).

5)Dokładność ruchu i zdolność rozdzielcza mechanizmów robota przemysłowego.

Dokładność określa jak blisko manipulator może dojść do zadanego punktu w przestrzeni roboczej. Dokładność przybiera różne wartości, w zależności od prędkości i pozycji manipulatora w przestrzeni roboczej, oraz od masy ładunku. Dokładność może zostać ulepszona poprzez kalibrację robota. Np. wykorzystanie napędu hydraulicznego daje dokładność do 1/10000 cala.

13) Przestrzeń robocza manipulatora.

Działania manipulatora są wykonywane w przestrzeni roboczej, która jest obszarem zawierającym wszystkie możliwe punkty położenia początku układu współrzędnych związanych z chwytakiem. Współrzędnymi tych punktów są niezależne przesunięcia i obroty ramienia. Układ współrzędnych i kształt przestrzeni roboczej zależą, więc od układu kinematycznego ramienia. Podstawowe rodzaje układów współrzędnych są następujące:

współrzędne prostokątne (X,Y,Y);

współrzędne cylindryczne (R,j,Z);

współrzędne sferyczne (R,j,Q);

współrzędne torusowe (j,X,Z);

22) Liczba stopni manipulatora

Podział manipulatorów o strukturze równoległej uwzględnia głównie liczbę szeregowych łańcuchów łączących platformę z podstawą, zwanych ramionami robota. Najczęściej spotykane rozwiązania mają sześć lub trzy ramiona.

Rozróżnia się 3 typy płaskich manipulat. równoległych o 3 stopniach swobody:

manipulator 3(RRR) - płaski ruch platformy (przesunięcie i obrót) uzyskuje się przez zmianę długości siłowników kończyn manipulatora;

manipulator 3(RPR) - płaski ruch platformy jest określony przez zmiany kątów konfiguracyjnych kończyn manipulatora zależnie od czasu;

manipulator 3(PRR) płaski ruch platformy uzyskuje się przez przesunięcie punktu bazowego wzdłuż boków podstawy;

Sferyczne manipulatory równoległe charakteryzują się trzema rotacyjnymi stopniami swobody platformy roboczej. Platforma Stewarta ma sześć kończyn, połączonych z podstawą i platformą za pomocą przegubów kulistych lub krzyżakowych. Przez sterowanie zmianami długości wszystkich sześciu kończyn można zapewnić platformie odpowiednią liczbę stopni swobody.

30) Elementy realizujące funkcję czasu.

Przekaźniki czasowe są to elementy nieprogowe realizujące określone opóźnienie, współpracujące z elementami progowymi. Z zestawu tych dwóch elementów powstaje np. przekaźnik prądowy czasowy lub napięciowy czasowy, którego czas zadziałania nie zależy od wartości prądu względnie napięcia. Przekaźniki czasowe znalazły szerokie zastosowanie w układach automatyki. Jako elementy tych układów, przekaźniki czasowe zostały nazwane elementami czasowymi lub funktorami czasowymi, gdyż znalazły zastosowanie w systemach elektronicznych elementów logicznych. Przekaźniki czasowe są stosowane w automatyce elektroenergetycznej w celu uzyskania opóźnienia niezbędnego przy współpracy zabezpieczeń elektroenergetycznych. Rodzaje przekaźników czasowych:

Przekaźnik czasowy z mechanizmem zegarowym / silnikiem synchronicznym / elektromagnetyczny / z obwodem RC

31)Urządzenia informacji zewnętrznej.

Miernikami analogowymi nazywa się mierniki, których wskazania są funkcją ciągłą wartości wielkości mierzonej. Również mierniki, których zmiany wskazań następują małymi skokami, a nie są to mierniki o wskazaniu cyfrowym, uważa się za analogowe.

Mierniki magnetoelektryczne - są to mierniki, w których odchylenie organu ruchomego jest wywołane działaniem pola magnetycznego magnesu trwałego na cewkę, przez którą płynie prąd.

Mierniki elektromagnetyczne - zasada działania ustroju elektromagnetycznego polega na wzajemnym oddziaływaniu jednego lub kilku elementów ruchomych wykonanych z materiału ferromagnetycznego i pola magnetycznego wytwarzanego przez jedną lub kilka cewek, w których płynie prąd mierzony

Mierniki elektrodynamiczne i ferrodynamiczne - W polu magnetycznym wytworzonym przez prąd płynący w cewce nieruchomej znajduje się cewka ruchoma. Prąd od cewki jest doprowadzony za pomocą dwóch sprężyn spiralnych lub za pomocą taśm zawieszeniowych wytwarzających jednocześnie moment zwracający. Między bokami cewek występują siły wytwarzające moment napędowy.

Mierniki elektrostatyczne - W miernikach elektrostatycznych odchylenie organu ruchomego jest wywołane działaniem pola elektrycznego między elektrodami ruchomymi i elektrodami nieruchomymi

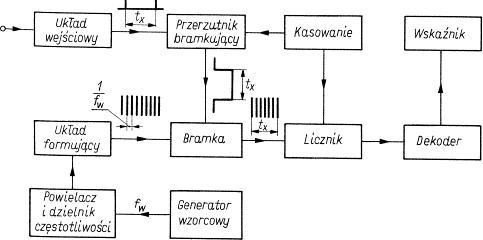

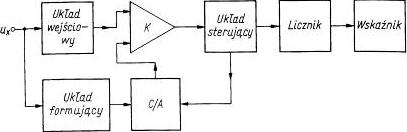

Mierniki cyfrowe

Czasomierz

Woltomierz cyfrowy

Wyszukiwarka

Podobne podstrony:

roboty sciaga koz, PG ETI AiR i eletele, Sem4, Podstawy Robotyki, Podstawy robotyki

Pytania Rząd B, PG ETI AiR i eletele, Sem4, SiPP

Pytania Rząd A, PG ETI AiR i eletele, Sem4, SiPP

Bazy danych - Nysia, PG ETI AiR i eletele, Sem2, Bazy Danych

Robotyka-ściąga2, Studia ATH AIR stacjonarne, Rok II, Semestr III, Podstawy robotyki I, Pomoce nauko

wzory -sciaga, PG inżynierka, Semestr 3, Podstawy siłowni okrętowej

ściąga elektornika -laborka II, Politechnika Gdańska ETI Informatyka Niestacjonarne, Sem I, Podstawy

wzory -sciaga, PG inżynierka, Semestr 3, Podstawy siłowni okrętowej

egz kon ETI AiR 2010 11

egz pol ETI AiR IBM 2011 12

sciagagag, ^ Turystyka i Rekreacja GWSH Katowice, 2 semestr, podstawy marketingu

Ściąga psychologia całość, Administracja-notatki WSPol, podstawy psychologii

PNOM, AGH IMIR AiR, S2, PNOM - Podstawy nauki o materiałach

wzory do wspolrzednosciomierza, PK WM AiR, UCZELNIA, OD SOLTYSA, Podstawy Robotyki

odpowiedzi na polimery - polowa, AGH IMIR AiR, S2, PNOM - Podstawy nauki o materiałach

kol zal algebra ETI AiR IBM 2013 14

bd kolo01 sciaga popr, ETI sem2, Bazy danych

więcej podobnych podstron