Robotyka- dyscyplina naukowa zajmująca się teorią, realizacją i stosowaniem maszyn cybernetycznych lokomocyjno-manipulacyjnych

Robotyzacja - działanie mające na celu automatyzację pracy produkcyjnej za pomocą maszyn manipulacyjnych.

Maszyna cybernetyczna Lokomocyjno-Manipulacyjna - urządzenie techniczne przeznaczone do częściowego lub całkowitego zastępowania energetycznych funkcji ruchowych człowieka, związanych z przemieszczaniem się w środowisku oraz przemieszczaniem w środowisku obiektów.

Manipulator jest to maszyna przeznaczona do realizacji niektórych funkcji górnej kończyny człowieka.

Robot jest automatycznie sterowaną, programowalną, wielozadaniową maszyną manipulacyjną o wielu stopniach swobody, posiadającą właściwości manipulacyjne i lokomocyjne, stacjonarną lub mobilną, stosowaną do różnych celów: przemysłowych i specjalnych

Cechy charakterystyczne robota:

posiada pewną autonomię;

posiada zdolności sprawcze;

redukuje koszty wytwarzania;

zwiększa precyzje i produktywność;

zwiększa elastyczność;

pozwala na uwolnienie człowieka od wykonywania prac uważanych za nudne, powtarzalne, niebezpieczne;

może pełnić funkcje reprezentacyjne.

Serwooperator - (sterowany bezpośrednio operator ręczny) - maszyna sterowana przez bezpośrednie, ręczne przemieszczanie wybranych elementów jej mechanizmu lub dodatkowo elementów operatorskich, wzmacniająca parametry energetyczne ruchów lokomocyjnych i manipulacyjnych człowieka.

Teleoperator - (sterowany pośrednio operator ręczny) - maszyna sterowana przez pośrednie, ręczne przemieszczanie wybranych elementów pomocniczego mechanizmu sterującego i/lub elementów operatorskich, względnie za pomocą instrukcji informatycznych wprowadzonych do układu sterowania, uruchamianych zdalnie (np. za pomocą pilota) przez operatora.

Fantom - kinematyczny duplikat lub model jednostki kinematycznej maszyny manipulacyjnej, wyposażony przeważnie tylko w układy pomiarowe parametrów ruchu.

Maszyna krocząca - urządzenie techniczne przeznaczone do realizacji wybranych funkcji lokomocyjnych zwierząt i owadów posiadających kończyny lub odnóża.

Pedipulator - zespół kończyn dolnych maszyny kroczącej.

Inteligencja systemu - właściwość systemu umożliwiająca zrozumienie przyczyn powstania pewnego stanu oraz wykorzystanie tych spostrzeżeń do uczenia się systemu.

Sztuczna inteligencja - jest to interdyscyplinarna dziedzina nauki, zajmująca się metodami wyciągania zadowalających pod względem poprawności wniosków na podstawie niepełnej i niepewnej informacji oraz nie ugruntowanej wiedzy.

Uczenie się systemu - proces zmiany struktury, organizacji lub właściwości systemu adaptacyjnego, wywołany z reguły powtarzającymi się bodźcami, w celu osiągnięcia skutecznego zachowania się systemu.

Kanony robotyki [Isaac Asimov]:

0. Robot nie może szkodzić ludzkości, ani nie może, przez zaniedbanie, narazić ludzkości na szkodę.

1. robot nie może ingerować w działanie człowieka, oprócz tych działań, które szkodzą człowiekowi,

2. robot musi być posłuszny rozkazom wydanym przez człowieka, oprócz tych rozkazów, które są sprzeczne z pierwszym kanonem,

3. robot musi chronić swoją egzystencję, oprócz tych przypadków, które są sprzeczne z pierwszym i drugim kanonem.

Klasyfikacja robotów

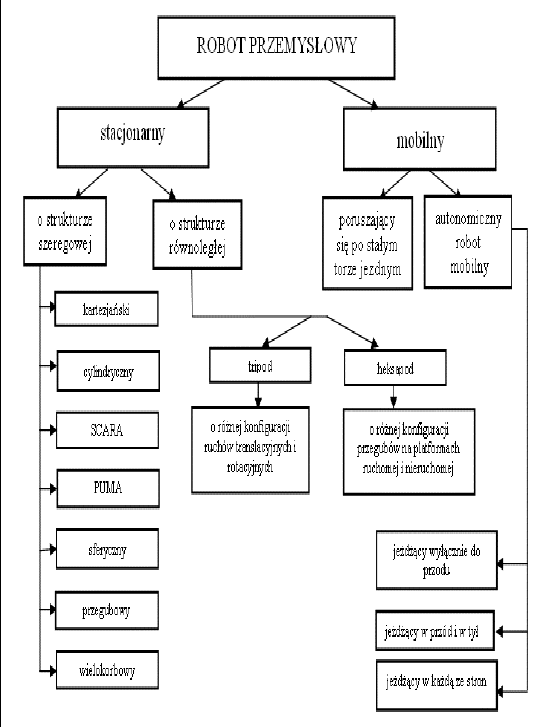

Podział wg przeznaczenia:

do celów przemysłowych,

do celów badawczych (podwodnych, eksploracja kosmosu, wulkanów,..),

do celów wojskowych (rozpoznanie, wykrywanie min, strzeżenie granic, eksploracja bunkrów,...),

do celów medycznych,

do celów metrologicznych, inspekcyjnych, diagnostycznych,

do celów szkoleniowych,

usługowe,

Podział wg budowy:

jednoramienne i wieloramienne;

jednolite i modułowe;

Podział ze względu na sposób instalacji:

stacjonarny (podłogowy lub podwieszony);

na wózku samojezdnym;

zintegrowany z urządzeniem technologicznym;

gantry;

Podział ze względu na program:

stałoprogramowe;

program dyskretny (PTP - Point To Point);

ciągła trajektoria (CP - Continuous Path);

inteligentne (układy sensorowe + układy decyzyjno adaptacyjne);

Podział ze względu na sterowanie:

sekwencyjne: roboty z sekwencyjnym układem sterowania.

realizujące zadane trajektorie: roboty realizujące ustaloną wcześniej procedurę ruchów, według instrukcji określającej żądane pozycje i prędkość ruchu.

adaptacyjne: roboty o najbardziej zaawansowanym technologicznie układzie sterowania, pozwalającym na adaptację ruchów robota w zależności od aktualnej sytuacji, np. roboty wyposażone w czujniki wizyjne, dzięki którym możliwa jest korekta ruchów podczas wykonywania danej czynności. Układy takie charakteryzują się możliwością zmiany własności, dzięki wykorzystaniu informacji z czujników lub nagromadzonych doświadczeń, planowania zadań lub przez nauczanie.

teleoperatory, serwooperatory - robot ze sterowaniem zdalnym, realizowanym przez operatora lub komputer (teleoperator

Parametry opisujące roboty przemysłowe.

Liczba osi - 2 osie są wymagane, aby robot dosięgnął dowolnego punktu w płaszczyźnie; 3 osie są wymagane do osiągnięcia przez robota dowolnego punktu w przestrzeni. Do pełnej kontroli orientacji końcówki ramienia (np. chwytaka) potrzebne są dodatkowe 3 osie.

Liczba stopni swobody - liczba zmiennych położenia, jaką należy podać w celu jednoznacznego określenia układu w przestrzeni. Zazwyczaj jest równa liczbie osi robota.

Przestrzeń robocza - przestrzeń ruchów robota.

Kinematyka - rzeczywiste rozmieszczenie sztywnych elementów i złącz robota, które określają możliwe ruchy robota. Istnieje kilka klas kinematyki robotów: przegubowa, kartezjańska, równoległa i SCARA.

Nośność (udźwig użyteczny) - dopuszczalna masa obiektu, jaką robot może podnieść.

Prędkość - jak szybko robot może przemieścić końcówkę ramienia. Prędkość może być określona jako prędkość kątowa lub liniowa każdej z osi robota, lub jako prędkość złożona, np. prędkość końcówki ramienia kiedy wszystkie osie robota poruszają się.

Przyspieszenie - jak szybko oś robota może przyspieszyć. Często wartość przyspieszenia robota zdefiniowana w specyfikacji nie może być osiągnięta, np. z powodu zbyt krótkiej odległości ruchu lub skomplikowanej trajektorii ruchów, wymagającej zmianę kierunku ruchu.

Dokładność - jak blisko manipulator może dojść do zadanego punktu w przestrzeni roboczej. Dokładność może przybierać różne wartości, w zależności od prędkości i pozycji manipulatora w przestrzeni roboczej, oraz od masy przenoszonego ładunku. Dokładność może zostać ulepszona poprzez kalibrację robota.

Powtarzalność - określa jak blisko manipulator może dojść do uprzednio osiągniętej pozycji.

Kontrola ruchu - w niektórych zastosowaniach, takich jak operacje podnieś i przenieś, robot potrzebuje jedynie ograniczonej liczby zaprogramowanych pozycji w przestrzeni roboczej, które osiąga podczas pracy. Inne, bardziej zaawansowane zastosowania, takie jak spawanie czy obróbka końcowa materiałów (np. malowanie), trajektoria ruchu robota musi być bezustannie kontrolowana.

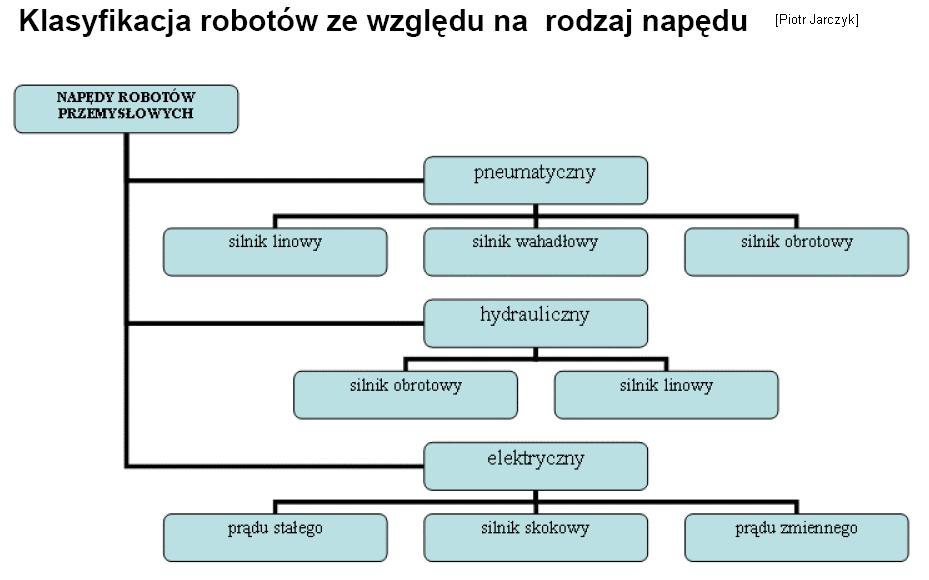

Źródło energii - roboty do pracy wykorzystują różnego typu napędy: elektryczny, hydrauliczny, pneumatyczny lub mieszany (który jest kombinacją trzech poprzednich napędów). Każdy z napędów ma swoje zalety i wady, jednak zdecydowana większość obecnie stosowanych napędów to silniki elektryczne.

Podatność - miara o jaki kąt lub odległość oś robota przesunie się, kiedy przyłożona zostanie do niej siła zewnętrzna. Podatność sprawia, że kiedy robot przenosi obiekt o maksymalnej, dopuszczalnej masie, pozycja elementu wykonawczego będzie nieco niżej niż podczas tego samego ruchu robota, ale już bez obciążenia.

Niezawodność - własność obiektu mówiąca o tym, czy pracuje on poprawnie (spełnia wszystkie powierzone mu funkcje i czynności) przez wymagany czas i w określonych warunkach eksploatacji (w danym zespole czynników wymuszających).

Podstawowe zespoły funkcjonalne robota.

- zespół mechaniczno-kinematyczny (warunkuje ruchy robota w jego obszarze roboczym);

- zespół chwytaka (spełnia podobną rolę jak dłoń człowieka) lub efektor końcowy (końcowe ogniwo robota w szeregu maszynowym, gdzie umieszczone jest narzędzie do obróbki lub chwytania obiektów).

- zespół sterowania ((regulacji) umożliwia oddziaływaniu na obiekt sterowania, za pomocą sygnałów wejściowych, aby jego sygnały wyjściowe uzyskały pożądaną wartość.);

- zespół napędowy (fizycznie realizuje poszczególne ruchy robota we wszystkich osiach);

- zespół pomiarowy (stanowi układ czujników: położenia, prędkości ruchu i przyśpieszenia);

- zespół czujników (stanowi układ czujników służący do rozpoznania położenia).

Układ zasilania w przypadku stosowania różnych napędów zawiera różne elementy.

Układ zasilania w przypadku stosowania jako jednostek napędowych serwonapędów elektrycznych zawiera oprócz typowego sprzętu elektrycznego:

układy tyrystorowe oraz układy prostownikowe do zasilania silników prądu stałego.

przemienniki częstotliwości i napięcia do zasilania silników prądu przemiennego.

Układ zasilania w przypadku stosowania jako jednostek napędowych serwonapędów pneumatycznych zawiera oprócz sprzętu elektrycznego służącego do zasilania elementów elektrycznych układu także sprężarkę.

Układ zasilania w przypadku stosowania jako jednostek napędowych serwonapędów hydraulicznych zawiera oprócz sprzętu elektrycznego służącego do zasilania elementów elektrycznych układu typowy sprzęt związany z napędami hydraulicznymi, czyli pompę, zbiornik oraz układ chłodzenia/ogrzewania płynu roboczego

Układ sterowania - zgodnie z teorią sterowania zadaniem układu sterowania jest określenie sygnału sterowania, który należy podjąć wobec systemu (robota), aby otrzymać z góry założone właściwości. Sygnał sterujący zostaje wygenerowany na podstawie posiadanych danych o tym systemie. W przypadku robota zadaniem układu sterowania jest takie generowanie sygnałów sterujących aby układ osiągnął żądaną pozycję i orientację w przestrzeni uwzględniając omijanie przeszkód, kontrolując przy tym podstawowe parametry kinematyczne i dynamiczne

Sterowanie w układzie otwartym (ręczne lub automatyczne) polega na takim nastawie wielkości wejściowej, aby znając charakterystykę obiektu i przewidując możliwość działania nań zakłóceń, otrzymać na wyjściu pożądaną wartość.

Sterowanie w układzie zamkniętym (ręczne lub automatyczne) różni się od sterowania w układzie otwartym tym, że człowiek lub regulator otrzymują dodatkowo poprzez sprzężenie zwrotne informacje o stanie wielkości wyjściowej. Informacja ta (odczytana z miernika lub podana w postaci np. napięcia do regulatora) jest używana do korygowania wartości zadanej wielkości wejściowej.

Układ ruchu

Jednostkę kinematyczną manipulatora tworzy mechanizm kinematyczny wraz dołączonymi napędami

Pneumatyka - nauka, będąca działem mechaniki, zajmująca się konstruowaniem i praktycznym wykorzystaniem urządzeń, w których przekazywanie energii i sterowanie realizowane jest za pomocą sprężonego powietrza (bądź innego gazu o podobnych właściwościach) jako czynnika roboczego

Zalety:

Duża niezawodność i trwałość przy prostej obsłudze;

Możliwość pracy w trudnych warunkach produkcyjnych, takich jak niebezpieczeństwo wybuchu, zapylenie, duża wilgotność, działanie silnych pól magnetycznych;

Prostota konstrukcji zespołów napędowych realizujących ruchy liniowe i wahadłowe oraz zespołów sterujących;

Duża własna sztywność zespołów napędowych, umożliwiająca wykorzystanie ich jako konstrukcji nośnych manipulatorów;

Możliwość wykorzystania sprężonego powietrza z zakładowej sieci o ciśnieniu 0.5-0.6 MPa;

Duży współczynnik sprawności;

Mały koszt napędu i całego robota;

Odporność na wibracje i przeciążenia;

Duża prędkość elementu wyjściowego napędu: przy ruchach liniowych do 1m/s i przy prędkości obrotowej do 60 obr./min.

Wady:

Duży koszt czynnika roboczego;

Ściśliwość powietrza powodująca niestałość prędkości członu wyjściowego napędu przy zmianach obciążenia;

Konieczność wyhamowania członu wyjściowego napędu w końcowej fazie ruchu;;

Głośna praca napędu.

Hydraulika - nauka, będąca działem mechaniki, zajmująca się konstruowaniem i praktycznym wykorzystaniem urządzeń, w których przekazywanie energii i sterowanie realizowane jest za pomocą cieczy (najczęściej oleje i woda) jako czynnika roboczego

Zalety:

Dzięki malej ściśliwości czynnika roboczego ma dużą sztywność, dzięki czemu położenie elementu wykonawczego w bardzo małym stopniu zależy od obciążenia zewnętrznego;

Daje możliwość uzyskiwania małych prędkości ruchu elementów wykonawczych bez konieczności stosowania przekładni redukcyjnych;

Zapewnia spokojne i płynne ruchy;

Jest mało wrażliwy na zmiany obciążenia i pozwala na duże przeciążenia;

Ma dużą trwałość, ponieważ jego elementy są smarowane przez czynnik roboczy;

Charakteryzuje się dużą sztywnością zespołów napędowych, co umożliwia wykorzystanie ich jako konstrukcji nośnych manipulatorów;

Krótki czas rozruchu.

Wady:

Wrażliwość na zanieczyszczenia czynnika roboczego;

Możliwość występowania wycieków oleju;

Duży koszt czynnika roboczego;

Zmiany gęstości i lepkości czynnika roboczego pod wpływem temperatury;

Mniejsza sprawność - większy koszt energii niż w przypadku układów elektrycznych;

Głośna praca głównie zasilaczy (prz dużych prędkościach obrotowych i ciśnieniach);

Ograniczona trwałość czynnika roboczego (konieczność wymiany całej objętości);

Zakres pracy czynnika roboczego ograniczony do 150ႰC.

NAPĘD ELEKTRYCZNY

Zalety:

Niezmienność parametrów pracy;

Mały koszt uzyskiwanej energii;

Zwarta konstrukcja silników i małe wymiary urządzeń sterujących;

Niezależność podstawowych charakterystyk od temperatury;

Niski poziom hałasu;

Natychmiastowe rozpoczęcie pracy;

Brak zanieczyszczenia otoczenia;

Wysoka dokładność przemieszczeń;

Eksploatacja bez nadzoru i obsługi przy niewielkiej liczbie zabiegów konserwujących

Silniki liniowe

Silniki liniowe charakteryzują się dużą dokładnością i precyzją. Wykorzystanie tych silników w aplikacjach zamiast np.: śrub kulowych pozwala osiągnąć znakomite warunki pracy, dużą dokładność i powtarzalność a także zwiększa żywotność całego układu. Wszystko to prowadzi do obniżenia kosztów produkcji i eksploatacji.

Przestrzeń robocza

Struktura jednostki kinematycznej wraz z opisem wymiarowym schematu kinematycznego i zakresem przemieszczeń zespołów ruchu w sposób jednoznaczny określają przestrzeń ruchów mechanizmu, a wynikowo przestrzeń ruchów chwytaka lub narzędzia.

Wyróżniamy:

przestrzeń roboczą (przestrzeń ruchów robota) - w obrębie której przemieszcza się konstrukcyjne zakończenie ostatniego, wolnego, ale nierozdzielnie związanego z mechanizmem jednostki kinematycznej członu, z reguły interfejsu chwytaka lub narzędzia;

przestrzeń kolizyjną - w obrębie której zawierają się wszystkie elementy konstrukcyjne i przemieszczają się wszystkie zespoły ruchu - człony mechanizmu jednostki kinematycznej;

przestrzeń ruchów jałowych - przestrzeń kolizyjną z wyłączeniem głównej przestrzeni roboczej;

strefę zagrożenia - przestrzeń zabronioną przepisami lub normami BHP dla obsługi w czasie pracy jednostki kinematycznej.

Współrzędne globalne - pojęcie określające układ współrzędnych (układ odniesienia) przypisany do stanowiska, w którym pracuje manipulator i względem którego wykonywane są wszystkie jego czynności. Współrzędne globalne opisane są względem układu podstawy. W globalnym układzie jest oznaczane działanie lokomocyjne manipulatora względem podłoża

Współrzędne regionalne - współrzędne układu realizującego działania wysięgnikowe

Współrzędne lokalne - układy współrzędnych (układy odniesienia) przypisane do członów manipulatora realizujących działania orientowania i chwytania obiektu manipulacji.

Współrzędne lokalne manipulatora można podzielić na:

- współrzędne kiści (dłoni) - związane z ostatnim członem manipulatora, zdefiniowane względem układu odniesienia podstawy,

- współrzędne narzędzia - związane z końcem narzędzia, którym operuje manipulator, zdefiniowane względem układu odniesienia kiści,

- współrzędne docelowe - związane z miejscem do którego manipulator przemieszcza narzędzie, zdefiniowane względem układu odniesienia stanowiska.

Kinematyka to nauka zajmująca się opisem ruchu bez uwzględniania sił wywołujących ten ruch. W ramach kinematyki manipulatorów bada się zmiany położenia, prędkości i przyśpieszenia ruchu

Jednostki kinematyczne współczesnych robotów są zbudowane w postaci szeregowego układu członów połączonych ruchowo za pomocą tzw. par kinematycznych, tworzących łańcuch kinematyczny.

Para kinematyczna to połączenie ruchowe dwóch członów mechanizmu. Para kinematyczna odbiera część stopni swobody członom przez nią związanym.

Pary kinematyczne dzieli się na klasy w zależności od liczby więzów (dobranych stopni swobody) oraz w zależności od tego jakie rodzaju ruchu są przez parę dopuszczane lub ograniczane. W zależności od liczby ograniczeń więzów wyróżnia się 5 klas połączeń członów, czyli pary kinematyczne od I do V klasy. W obecnie konstruowanych robotach przemysłowych znaczenie techniczne mają głównie połączenia członów V klasy, a więc pary o wzajemnym ruchu obrotowym lub liniowym.

Liczba stopni swobody jest to liczba zmiennych położenia, jaką należy podać w celu jednoznacznego określenia układu w przestrzeni.

W celu wyznaczenia liczby stopni swobody korzysta się ze wzoru:

![]()

Notacja Denavita-Hartenberga:

Notacja ta pozwala za pomocą macierzy przedstawić algorytm przemieszczenia, umożliwiający wyznaczenie zależności położenia punktu końcowego od położenia punktów pośrednich. Metoda ta jest bardzo prosta w zastosowaniu oraz w implementacji w programie komputerowym .

Procedura przywiązania układu współrzędnych do członu.

Zidentyfikuj osie połączeń, weź pod uwagę dwie sąsiednie osie n-1 oraz n.

Znajdź prostą obustronnie prostopadłą do nich lub punkt ich przecięcia. W punkcie ich przecięcia lub punkcie przecięcia n-tej osi z prostą obustronnie prostopadłą, przyjmij początek układu współrzędnych członu.

Wybierz oś Zn w osi i-tego połączenia.

Wybierz oś Xn wzdłuż prostej obustronnie prostopadłej lub jeśli osie przecinają się przyjmij Xi jako normalną do płaszczyzny zawierającej te dwie osie.

Wybierz oś Yn tak, aby uzupełniała prawoskrętny układ współrzędnych

Transformacja jest opisana następującymi 4 parametrami zwanymi jako parametry D-H:

d: przesunięcie wzdłuż osi Zn-1 (dla pary obrotowej jest wartością stałą)

ၱ: kąt obrotu wokół osi Zn-1 osi Xn-1 do pokrycia się z osią Xn (dla pary przesuwnej jest wartością stałą)

r: przemieszczenie w kierunku osi Xn

α: kąt obrotu wokół Xn do pokrycia się osi Z

Proste zadanie kinematyki

jest to zadanie statyczno-geometryczne polegające na obliczeniu pozycji i orientacji członu roboczego manipulatora.

Mając dane wszystkie współrzędne konfiguracyjne należy obliczyć pozycję danego punktu związanego z robotem (przede wszystkim chwytaka) względem globalnego układu współrzędnych.

Zadanie to traktujemy jako zadanie odwzorowania opisu położenia manipulatora w przestrzeni współrzędnych konfiguracyjnych na opis w przestrzeni współrzędnych kartezjańskiej.

Sensem zadania prostego kinematyki manipulatora jest znalezienie macierzy X, która odpowiada za przekształcenie układu {0} - związanego z nieruchomą podstawą manipulatora, w układ {n+1} - związanego z chwytakiem (narzędziem, kiścią) ostatniego ramienia w łańcuchu

Struktura robotów przemysłowych

Jednostki monolityczne - jednostki kinematyczne o niezmiennej konstrukcji mechanizmu, którą użytkownik może uzupełnić nieliczną grupą komponentów dopuszczonych przez producenta (np. chwytak, narzędzie lub zespół ruchu). Wadą tego typu urządzeń jest ich bardzo mała elastyczność wymagana w nowoczesnych systemach produkcyjnych.

Jednostki modułowe - jednostki kinematyczne złożone z dostarczonych przez producenta gotowych zespołów ruchu, zgodnie z potrzebami klienta. Zazwyczaj producent nie ogranicza możliwych do zestawienia struktur, jednak są one ograniczone przez własności mechaniczne i dynamiczne dostarczonych modułów.

- Jednostki pseudomodułowe - jednostki kinematyczne o stałej strukturze kinematycznej, charakteryzujące się możliwością wymiany przez użytkownika robota niektórych zespołów ruchu, zazwyczaj ostatnich w łańcuchu kinematycznym zespołów ruchu.

Wizja maszynowa (system wizyjny) (ang. machine vision, vision system) to zastosowanie wizji komputerowej (ang. computer vision) w przemyśle.

Podczas gdy wizja komputerowa jest skupiona głównie na przetwarzaniu obrazu na poziomie sprzętowym, wizja maszynowa najczęściej wymaga zastosowania dodatkowych urządzeń I/O (wejście/wyjście) oraz sieci komputerowych do przesyłania wygenerowanych informacji do pozostałych komponentów procesu przemysłowego, np. ramion robota.

Wizja maszynowa jest podkategorią inżynierii, zajmującej się zagadnieniami informatyki, optyki, mechaniki i automatyki przemysłowej. Jednym z najczęstszych zastosowań wizji maszynowej jest inspekcja produktów, takich jak mikroprocesory, samochody, żywność czy środki farmaceutyczne.

Składniki systemu wizji maszynowej.

Typowy system wizji maszynowej składa się kilku komponentów

spośród niżej wymienionych:

jedna lub więcej cyfrowych lub analogowych kamer

(czarno-biała lub kolorowa) wraz z optyką

- interfejs kamery do digitalizacji obrazu

(tzw. "przechwytywacz kadrów")

- procesor

(W niektórych przypadkach wszystkie elementy wyżej wymienione wchodzą w skład jednego urządzenia, tzw. inteligentnej kamery).

- urządzenia I/O (wejście/wyjście) lub linki komunikacyjne (np. RS-232) wykorzystywane do przesyłania raportów z wynikami pracy systemu

- soczewki do robienia zbliżeń

- przystosowane do danego systemu, wyspecjalizowane źródła światła (np. diody LED, światła fluoroscencyjne, lampy halogenowe, itd.)

- program do przetwarzania obrazu i wykrywania cech wspólnych obrazów

- czujnik synchronizujący do wykrywania obiektów (zazwyczaj jest czujnik magnetyczny lub optyczny), który daje sygnał do rozpoczęcia pobrania i przetworzenia obrazu

- elementy wykonawcze do usuwania lub odrzucania produktów z defektami

Metody przetwarzania obrazu

Na oprogramowanie systemu wizji maszynowej komercyjnego i typu open-source składa się wiele różnych technik przetwarzania obrazu, takich jak:

- liczenie pikseli (liczenie ciemnych i jasnych pikseli)

- binaryzacja (konwersja kolorów z odcieni szarości na dwa kolory: biały i czarny)

- segmentacja (wykorzystywana do lokalizowania i/lub liczenia obiektów)

- "twarde" rozpoznanie obrazu (zlokalizowanie obiektu który można obrócić, częściowo ukryć przez inny obiekt lub zmienić jego rozmiar).

- czytanie kodu kreskowego (dekodowanie kodów kreskowych, czytanych lub skanowanych przez maszyny)

- rozpoznanie tekstu (automatyczne czytanie tekstu - liter i cyfr, np. numerów seryjnych)

- pomiar (mierzenie rozmiarów obiektu)

- wykrywanie krawędzi (detekcja krawędzi obiektu)

- dopasowywanie szablonów (znajdowanie, dopasowywanie i/lub liczenie określonych wzorów)

Zastosowanie wizji maszynowej

- biometria

- produkcja przemysłowa na dużą skalę

- produkcja małoseryjna unikatowych obiektów

- systemy bezpieczeństwa w środowisku przemysłowym

- inspekcja półproduktów (np. kontrola jakości)

- wizualna kontrola zapasów w magazynie i systemy zarządzające (liczenie, czytanie kodów kreskowych, interfejsy magazynów dla systemów cyfrowych)

- kontrola autonomicznych, mobilnych robotów przemysłowych (AGV)

- kontrola jakości i czystości produktów żywnościowych

- automatyzacja handlu detalicznego

- procesy medycznego przetwarzania informacji graficznej (np. interwencyjna radiologia)

- zdalne badania i procedury medyczne

- wizja robotów humanoidalnych

- "systemy widzenia" dla osób niewidomych (Artificial Visual Sensing) (np. Super Vision System, Artificial Eye System)

- i inne

Mecanum wheel

konstrukcja opracowana w 1973 roku. Umieszczona na pojazdach, których każde koło jest sterowane oddzielnie umożliwia im poruszanie się we wszystkich kierunkach na płaszczyźnie.

Jest to konwencjonalne koło z szeregiem rolek przymocowanych do jego obwodu. Rolki te posiadają oś obrotu pod kątem 45 ° w stosunku do płaszczyzny koła, pod kątem 45 ° do linii przechodzącej przez środek walców równolegle do osi obrotu koła.

Wyszukiwarka

Podobne podstrony:

materiał do kolokwium, Studia ATH AIR stacjonarne, Rok II, Semestr IV, Zarządzanie przedsiębiorstwem

1. Sprawozdanie 17.12.2014 - Obwody nieliniowe, Studia ATH AIR stacjonarne, Rok II, Semestr III, Pod

2. Sprawozdanie 29.10.2014 - Statyczna próba ściskania, Studia ATH AIR stacjonarne, Rok II, Semestr

Metrologia - Sprawozdanie 1, Studia ATH AIR stacjonarne, Rok II, Semestr III, Metrologia, Sprawozdan

2. Sprawozdanie 21.01.2015 - Pomiary chropowatości powierzchni, Studia ATH AIR stacjonarne, Rok II,

wzor strony tytulowej sprawozdania PA AiR, Studia ATH AIR stacjonarne, Rok III specjalność MiR - SM,

Liczby graniczne, Ogrodnictwo, Ogrodnictwo UP Wro, ROK II, semestr III, podstawy nawożenia

egzamin masaz, STUDIA, WSR - Fizjoterpia, Rok II, ROK II, Semestr III, MASAŻ, MASAŻ

patooo, STUDIA, WSR - Fizjoterpia, Rok II, ROK II, Semestr III, patologia ogólna, patologia ogólna,

inżynieria ćw12, Studia, I o, rok II, semestr III, inżynieria materiałowa, od Asi

inżynieria ćw11, Studia, I o, rok II, semestr III, inżynieria materiałowa, od Asi

inżynieria ćw13, Studia, I o, rok II, semestr III, inżynieria materiałowa, od Asi

4.12, STUDIA, WSR - Fizjoterpia, Rok II, ROK II, Semestr III, PFK - ćwiczenia, PFK - ćwiczenia

istacjonarne, Studia, I o, rok II, semestr III, inżynieria materiałowa

inżynieria2, Studia, I o, rok II, semestr III, inżynieria materiałowa, od Asi

więcej podobnych podstron