OGÓLNE WIADOMOŚCI O NAPĘDZIE ELEKTRYCZNYM

W ogólnym przypadku napęd elektryczny przekształca energię elektryczną w energię mechaniczną. W przypadkach szczególnych, np. w czasie pewnego rodzaju hamowania, kierunek przepływu energii może być przeciwny. W układzie napędowym, przetwarzającym energię będą zawsze występowały straty tej energii. Układy napędowe powinny się odznaczać z jednej strony dużą sprawnością energetyczną, z drugiej zaś prostotą budowy i łatwością obsługi. W zależności od stawianych wymagań układ napędowy może być sterowany ręcznie lub automatycznie.

Części składowe układu napędowego

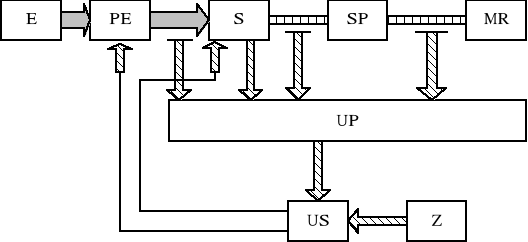

Części składowe układu napędowego można pogrupować w zależności od funkcji jakie spełniają. Ogólnie ich wzajemne powiązania pokazano na schemacie blokowym na rys. 1.1.

Rys. 1.1. Uogólniony schemat funkcjonalny układu napędowego

E- źródło energii elektrycznej

PE- przekształtnik energii elektrycznej

S- silnik

MR- maszyna robocza

UP- układ pomiarowy

US- układ sterujący

Z- zadajnik

Układ napędowy jest zasilany ze źródła energii elektrycznej E, którym może być element ogólnokrajowego systemu energetycznego, np. sieć energetyczną zakładu przemysłowego lub sieć energetyczna miejska.

Ze źródła E energia jest doprowadzana do przekształtnika energii elektrycznej PE, który dopasowuje parametry źródła E do parametrów silnika S oraz wymagań układu napędowego.

Przekształtnik PE może nie tylko dopasowywać poziom napięcia zasilającego (np. transformator), ale też być elementem sterowanym (np. przetwornica elektromaszynowa, prostownik sterowany, falownik), dającym na wyjściu regulowane napięcie prądu stałego lub regulowane co do amplitudy, częstotliwości i fazy napięcie prądu przemiennego jednofazowego bądź wielofazowego.

Silnik S typu obrotowego przekształca energię elektryczną w energię mechaniczną, rozwijając moment obrotowy przy określonej prędkości wirowania .

Silnik napędza maszynę roboczą MR poprzez układ sprzęgający SP. W układzie tym może być dodatkowo zastosowane przełożenie mechaniczne zmieniające prędkość i moment silnika na wartości odpowiednie dla maszyny roboczej.

Przedstawiony zespół elementów układu napędowego stanowi tor przekazywania energii elektrycznej i jej przemiany w energię mechaniczną (tor elektromechanicznego przetwarzania energii)

W układzie może zachodzić również przemiana odwrotna, gdy energia kinetyczna mas wirujących maszyny roboczej i silnika jest przekazywana do źródła energii E za pośrednictwem przekształtnika PE, np. podczas hamowania silnikiem elektrycznym.

Dla osiągnięcia tego celu powinny być spełnione dwa podstawowe warunki:

silnik musi przejść do pracy prądnicowej (maszyna elektryczna, jaką jest silnik zmienia charakter pracy z silnikowej na prądnicową),

przekształtnik PE, zasilany energią elektryczną uzyskiwaną z silnika, musi mieć możliwość pracy zwrotnej, tzn. możliwość przemiany i przekazania energii elektrycznej do źródła E.

Praca przekształtnika PE i w konsekwencji sterowanie napędem elektrycznym są uwarunkowane ingerencją sygnałów podawanych z układu sterowania US.

Z kolei układ sterowania otrzymuje sygnały sterujące z zadajnika Z oraz z układu pomiarowego UP. Zadajnik może być urządzeniem obsługiwanym bezpośrednio przez operatora albo przez urządzenie sterujące, nadrzędne.

Zadaniem układu pomiarowego jest wyznaczenie określonych przebiegów rzeczywistych występujących w systemie. Mogą być to napięcia i prądy, prędkości oraz momenty obrotowe silnika i maszyny roboczej, temperatura, położenia kątowe, itp.

Sygnały pomiarowe ulegają przekształceniom w układzie sterującym, określając stan pracy napędu, w wyniku czego US może podjąć decyzję dotyczącą odpowiedniej ingerencji w pracę przetwornika PE lub silnika S - np. zmiana kąta zapłonu tyrystorów prostownika sterowanego, zmiana rezystancji regulatora prądu wzbudzenia w silniku prądu stałego lub zabezpieczenie przeciążeniowe układu.

W prostszych układach napędowych rolę układu sterującego może pełnić człowiek kierujący się wskazaniami przyrządów pomiarowych. Jak łatwo zauważyć wysterowany przekształtnik PE wpływa na wartość mierzonych sygnałów, które z kolei poprzez US oddziałują na pracę przekształtnika, tworząc sprzężenia zwrotne.

Przedstawiona struktura wskazuje na ścisłą współzależność funkcjonalną wszystkich elementów układu napędowego.

Wszystkie rodzaje napędu można podzielić na dwie główne grupy:

Napędy zelektryfikowane,

Napędy zautomatyzowane.

W napędach zelektryfikowanych wszystkie zmiany w działaniu napędu wykonują urządzenia elektryczne które są wynikiem działania osób nadzorujących pracę napędu.

We właściwej chwili, gdy zachodzi potrzeba zmiany warunków pracy napędu, np. zwiększenia lub zmniejszenia prędkości obrotowej, obsługa napędu powinna wykonać pewne czynności, takie jak obrócenie pokrętła, zmiana położenia dźwigni, które wywołają w urządzeniu elektrycznym pożądaną zmianę.

Do napędów zautomatyzowanych należą napędy o automatycznym sterowaniu i automatycznej regulacji.

W napędach tych wszystkie zmiany w działaniu silnika elektrycznego dokonują się automatycznie, bez udziału obsługi. Niezbędna do tego celu „automatyka”, rozumiana jako zespół elementów, regulatorów czujników pomiarowych oraz wzmacniaczy, które wchodzą w skład elektrycznego układu napędowego.

Automatyczne sterowanie i automatyczna regulacja

Zautomatyzowany układ napędowy może być układem automatycznie sterowanym, automatycznie regulowanym, bądź też automatyczne regulacja i sterowanie mogą być zastosowane jednocześnie.

Układem automatycznie sterowanym jest układ napędowy, w którym wielkość sterująca jest zadawana z jakiegoś elementu -nadajnika.

Przykład stanowią tu układy sterowane według zadanego programu. Takie programowe sterowanie jest stosowane w obrabiarkach do metali.

Ponadto takie sterowanie programowe napędów elektrycznych można stosować również w napędzie walcarek hutniczych, w napędach chemicznych itp.

Praca układu, mającego tylko sterowanie automatyczne nie jest samoczynnie kontrolowana, czyli parametry takiego układu nie są w trakcie pracy korygowane samoczynnie.

Np. jeśli w czasie pracy ulegnie na przykład zmianie obciążenie, które pociągnie za sobą również zmianę prędkości obrotowej, to układ automatycznego sterowania nie zareaguje na tę zmianę i nie skoryguje prędkości.

Czynność tę może wykonać operator obsługujący urządzenie.

Układem regulowanym automatycznie jest układ, w którym w czasie pracy odbywa się samoczynna kontrola oraz regulacja bez udziału obsługi.

Układ regulacji automatycznej ma sprzężenia zwrotne, tzn. obwody za pomocą których na wejście do układu doprowadzany jest sygnał proporcjonalny do wielkości wyjściowych lub pośrednich.

W ten sposób układ podtrzymuje samoczynnie zadany program pracy.

Sprzężenia zwrotne w układach napędowych stosuje się w celu polepszenia charakterystyk statycznych i dynamicznych układu.

Sprzężenia te mogą być liniowe lub nieliniowe, dodatnie lub ujemne.

Na rysunku 1-2 podano przykładowo schemat elektromechanicznego układu regulacji automatycznej ze sprzężeniami zwrotnymi. Stanowi on przykład tzw. zamkniętego układu automatycznej regulacji, w którym parametry maszyny napędzanej oddziałują na początkowe człony wejściowe układu.

Rys. 1.2. Schemat ogólny układu automatycznej regulacji;

Pm - przekładnie mechaniczne,

M - silniki elektryczne,

W - wzmacniacze sumujące sygnał wejściowy i sygnał sprzężenia zwrotnego,

Au - urządzenie centralne automatycznej regulacji,

Sp - sprzężenie zwrotne

1.3 Podstawowe pojęcia opisujące układ napędowy

Praca układu napędowego będzie poprawna gdy spełniony zostanie szereg warunków. Warunki te są związane z pewnymi pojęciami podstawowymi.

Stanem ustalonym w pracy układu elektrycznego nazywamy taki stan, w którym prędkość obrotowa n i prędkość kątowa ω zespołu, mierzone w dowolnym punkcie układu, mają wartości stałe, a zatem gdy ich pierwsze pochodne względem czasu t są równe zeru.

W przypadku, gdy powyższe równania nie są spełnione, mamy do czynienia ze stanami przejściowymi ( nieustalonymi ).

Stany przejściowe mamy przy rozruchu, hamowaniu i przechodzeniu z jednej prędkości obrotowej na drugą.

Moment obrotowy rozwijany przez silnik napędowy oznaczmy przez M, a moment obrotowy wymagany przez maszynę napędzaną przez Mm; moment ten będziemy nazywać momentem oporowym.

Moment oporowy będzie się składał z momentu obciążenia Mobc, tj. właściwego momentu użytkowego i z momentu Mf służącego do pokonania strat w przekładniach, łożyskach i strat na tarcie powietrza,

![]()

Jeżeli przyjmiemy, że do momentu Mm wlicza się moment na pokonanie strat w przekładni i strat mechanicznych w maszynie napędzanej, to gdy M=Mm napęd zachowuje równowagę dynamiczną, a więc pracuje w stanie ustalonym, tj. przy

dn/dt=0

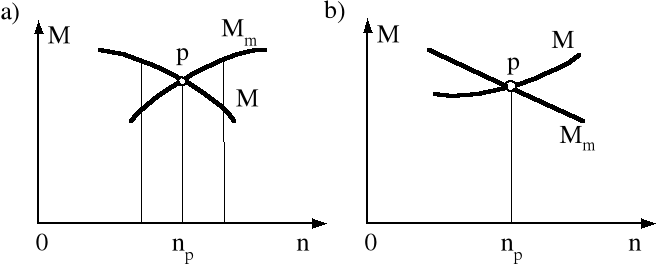

Krzywą przebiegu momentu w zależności od prędkości obrotowej nazywać będziemy charakterystyką mechaniczną Chodzi tu zarówno o moment silnika M, jak i moment maszyny napędzanej Mm

M=f(n) i Mm=f(n)

Punkt p przecięcia się charakterystyk mechanicznych silnika elektrycznego i maszyny napędzanej jest punktem odpowiadającym pracy napędu w stanie ustalonym, tj. przy M=Mm (rys.1.3).

Rys. 1.3. Charakterystyki mechaniczne: a) napęd stateczny,

b) napęd niestateczny

Naruszenia równowagi, to wyprowadzenia napędu ze stanu ustalonego przez jakikolwiek czynnik zewnętrzny.

Przyjmijmy, że zakłócenie to nie ma wpływu na charakterystyki mechaniczne M=f(n) i Mm=f(n), czyli że przebieg ich pozostaje bez zmiany.

W takim przypadku wystąpią dwie możliwości dalszego zachowania się napędu:

Napęd wyprowadzony ze stanu ustalonego będzie dążyć samoczynnie do przywrócenia zachwianej równowagi. Napęd taki nazywamy statecznym (stabilnym).

Jeżeli z jakichkolwiek powodów prędkość obrotowa napędu bez zmiany charakterystyk mechanicznych zwiększy się ponad wartość np, to okaże się, że moment maszyny napędzanej Mm się zwiększył, natomiast moment obrotowy silnika elektrycznego zmalał.

Wskutek tego powstanie pewna nadwyżka momentu oporowego i w rezultacie prędkość obrotowa zespołu zacznie maleć, aż osiągnie z powrotem wartość prędkości n odpowiadającą punktowi p, tj. punktowi pracy napędu w stanie ustalonym.

Przeciwnie, gdyby prędkość obrotowa zespołu zmalała poniżej wartości np, to samoczynnie zwiększony moment silnika M>Mm spowoduje przyspieszenie zespołu, który osiągnie z powrotem prędkość obrotową np. W ten sposób napęd w punkcie p okazuje się stateczny.

Napęd raz wyprowadzony ze stanu ustalonego więcej do niego powrócić nie może. Napęd taki jest niestateczny (niestabilny).

W tym przypadku zakłócenie stanu ustalonego napędu pociąga za sobą oddalenie się punktu pracy zespołu od punktu p pracy w stanie ustalonym.

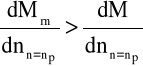

Warunek stateczności napędu możemy ująć matematycznie w następujące nierówności:

napęd przy prędkości obrotowej n=np. jest stateczny gdy:

napęd przy prędkości obrotowej n= np jest niestateczny gdy:

Zmiana prędkości kątowej silnika może nastąpić w wyniku zmiany momentów obciążenia lub napędowego. Zmiana prędkości kątowej wymuszona zmianą momentu wytwarzanego przez silnik nazywa się regulacją prędkości kątowej (obrotowej).

Regulacja prędkości kątowej jest jednoznaczna ze zmianą charakterystyki mechanicznej silnika dokonaną w taki sposób, aby charakterystyki mechaniczne silnika i urządzenia napędzanego przecięły się w punkcie odpowiadającym żądanej prędkości kątowej.

Regulację prędkości kątowej charakteryzują następujące pojęcia:

zakres i kierunek regulacji,

płynność regulacji,

ekonomiczność układu regulacyjnego ze względu na zużycie energii, koszty inwestycyjne i eksploatacyjne,

stateczność pracy przy różnych prędkościach,

dopuszczalne obciążenie przy różnych prędkościach.

Zakres regulacji związany jest ze stosunkiem prędkości maksymalnej do prędkości minimalnej, jakie można osiągnąć przy znamionowym prądzie i napięciu, zwykle określanych liczbowo

Np. w tokarkach do metalu zakres regulacji może się zawierać w granicach (20/120): 1, w wiertarkach pionowych (2/12):1, we frezarkach (20/30):1 itp. W przypadku gdy ze względów technologicznych wymagana jest prędkość napędu w obu kierunkach mówimy o napędzie nawrotnym.

Kierunek regulacji zwiększenie lub zmniejszenie prędkości kątowej w stosunku do jej wartości znamionowej (odpowiednio regulacja w górę lub w dół)

Płynność regulacji stosunek dwóch najbardziej zbliżonych do siebie, możliwych do uzyskania prędkości kątowych, jest ona tym większa im więcej jest stopni regulacji w danym zakresie

Płynność regulacji związana jest z rodzajem regulatora. Regulatory mogą podawać do układu sygnały zmieniające się skokowo lub płynnie.

Stałe czasowe

W stanach nieustalonych jakość i czas przebiegu zmian parametrów związana jest z bezwładnością poszczególnych elementów w których występuje zmiana ilości zmagazynowanej energii.

Wielkością charakteryzującą bezwładność elementu, którą posługujemy się w analizie stanów nieustalonych jest stała czasowa obwodu.

W układach napędowych mamy elektromagnetyczne stałe czasowe, charakteryzujące właściwości dynamiczne obwodów elektrycznych oraz elektromechaniczne stałe czasowe charakteryzujące własności dynamiczne układu mechanicznego.

Warunki ogólne pracy napędu

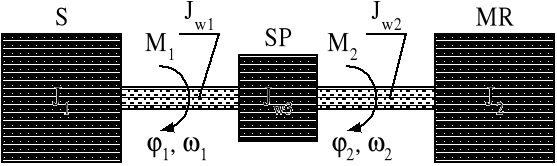

Podstawowe elementy składowe, jakie tworzą układ elektromechaniczny napędu elektrycznego, tj.: silnik, sprzęgło z przekładnią, maszynę roboczą oraz łączący je wał napędowy można przedstawić schematycznie w postaci elementarnej struktury pokazanej na rys. 1.4.

Rys. 1.4. Układ kinematyczny elementarnego układu napędowego

Element ruchomy silnika (wirnik w ruchu obrotowym) jest reprezentowany przez moment bezwładności J1.

Moment bezwładności odnosi się do wszystkich mas biorących udział w ruchu obrotowym i wyobraża całą masę ciała obracającego się, skupioną w jednym punkcie w sposób zapewniający takie same warunki energetyczne jak rzeczywisty rozkład mas w układzie.

Silnik elektryczny wprawia w ruch swój wirnik na skutek wzajemnego oddziaływania prądów i strumieni magnetycznych i wytworzonego w efekcie momentu elektromagnetycznego Me. Moment elektromagnetyczny jest przenoszony przez wał napędowy na zewnątrz silnika.

Na skutek strat energii w postaci tarcia w łożyskach, tarcia wirnika o powietrze, pracy wentylatora, itp. na wyjściu wału napędowego silnika uzyskuje się moment obrotowy M1 mniejszy od momentu Me o moment ΔMm reprezentujący własne straty silnika.

Poprzez sprzęgło i przekładnię SP napędzana jest maszyna robocza MR reprezentowana przez własny moment bezwładności J2 części ruchomej, obciążająca silnik momentem M2 po drugiej stronie SP.

Momentami bezwładności Jw1, Jw2 charakteryzuje się wał napędowy odpowiednio od strony silnika i od strony maszyny roboczej.

Element sprzęgający SP ma własny moment bezwładności Jw3. Wały przenoszące napęd podlegają podczas pracy skręceniom, a w przekładniach lub sprzęgłach mogą występować luzy. Prędkości kątowe wirowania silnika ω1 i maszyny roboczej ω2 są generalnie różne, różnią się też kąty obrotu wału silnika ϕ1 i maszyny roboczej ϕ2.

Przedstawiona uproszczona analiza struktury układu elektromechanicznego wskazuje, że generalnie zjawiska fizyczne w niej zachodzące są silnie nieliniowe i wzajemnie powiązane, a liczba zmiennych stanu opisujących układ szybko rośnie w miarę uwzględniania większej liczby zjawisk rzeczywistych.

W celu ułatwienia analizy układu napędowego stosuje się szereg uproszczeń wybierająca cechy dominujące, a pomijając cechy uznane za mniej istotne.

1.5. Silniki elektryczne

A. Rodzaje silników elektrycznych

Silniki prądu stałego

- ze wzbudzeniem magnetoelektrycznym (silniki bocznikowe, szeregowe, bocznikowo szeregowe, obcowzbudne), z reguły budowane z wirnikiem cylindrycznym,

- ze wzbudzeniem na magnesach trwałych.

Silniki indukcyjne (asynchroniczne) - prądu przemiennego

- silniki klatkowe (np. sterowane poprzez zmianę liczby par biegunów; sterowane przy użyciu falowników przez zmianę częstotliwości; sterowane poprzez zmianę napięcia przy użyciu tyrystorowych układów; pracujące z prędkością nieregulowaną; jednofazowe z kondensatorem pracy),

- silniki pierścieniowe (sterowane przez zmianę rezystancji w obwodzie wirnika stycznikowo lub przekształtnikowo),

- silniki liniowe (zaliczane do silników klatkowych) o prostoliniowym ruchu biegnika względem induktora (biegnik wykonany jako klatkowy lub z litej stali).

Silniki synchroniczne - prądu przemiennego (jawnobiegunowe i cylindryczne)

ze wzbudzeniem magnetoelektrycznym,

ze wzbudzeniem na magnesach trwałych,

histerezowe (z wirnikiem wykonanym z materiału magnetycznie twardego o szerokiej pętli histerezy, sterowane przez zmianę częstotliwości napięcia zasilającego lub pracujące ze stałą prędkością synchroniczną),

Silniki komutatorowe prądu przemiennego

szeregowy uniwersalny (sterowany zmianą amplitudy 1-fazowego napięcia zasilającego) lub bocznikowy,

typu Schrage-Richter (trójfazowy sterowany poprzez przesuwanie szczotek po komutatorze).

Silniki mocy ułamkowej i mikrosilniki

wszystkie główne typy silników (prądu stałego, asynchroniczne, synchroniczne i uniwersalne) wykonywane na moce od setek i dziesiątek watów (ułamków kilowata) do pojedynczych watów.

B. Straty energii i sprawność silników elektrycznych

Energia elektryczna dostarczana do zacisków silnika ze źródła zasilania (energia pobierana przez silnik) jest przekształcana w energię mechaniczną (energię kinetyczną) przekazywaną następnie do maszyny roboczej.

Jednakże nie cała energia elektryczna zamienia się w mechaniczną, gdyż w procesie przemiany występują jej straty wewnątrz silnika. Wskutek przepływu prądu w uzwojeniach wydziela się ciepło, ale również przemagnesowywanie obwodu magnetycznego powoduje, że część energii dostarczanej zamienia się w energię cieplną (straty wiroprądowe i histerezowe).

W silniku występują dodatkowo straty energetyczne na skutek tarcia łożyskach, straty wentylacyjne, czy też, jak to ma miejsce w silnikach komutatorowych, straty energii idące na tarcie szczotek o komutator.

Zatem energia dostarczona W1 jest pomniejszona o pewną wartość strat ΔW i na wyjściu silnika (np. na wale napędowym w silniku o ruchu obrotowym) uzyskuje się energię użyteczną W2.

Im mniejsza jest wartość ΔW, tym bardziej zbliżona do W1 jest wartość W2, a zatem silnik ma wyższą sprawność energetyczną.

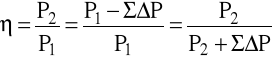

Przechodząc na zależności opisane poprzez moc układu, czyli wielkość opisującą przemianę energetyczną w jednostce czasu, określa się pojęcia:

P1 - moc dostarczona (moc pobrana),

P2 - moc oddana (wyjściowa),

ΣΔP - straty mocy.

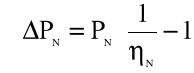

Sprawność silnika oblicza się więc z zależności:

Generalnie sprawność maszyn elektrycznych jest w porównaniu ze sprawnością innych urządzeń bardzo duża, ale zależy od wielkości maszyny.

W maszynach największej mocy (powyżej 300 kW) osiąga wartość 0,95...0,99,

w maszynach średniej i dużej mocy (10...200 kW) zawiera się w granicach 0,86...0,93,

w maszynach małej mocy (1,5...7,5 kW) przybiera wartości 0,8...0,84,

w mikromaszynach (maszyny o mocy ułamkowej), tj. w maszynach o mocy od kilkuset watów, bywa ona rzędu 0,2...0,4.

Należy podkreślić, że sprawność maszyn elektrycznych zależy od stopnia obciążenia (przy małym obciążeniu maszyny jest znacznie mniejsza od wartości maksymalnej)

Podobnie definiuje się sprawność innych urządzeń wchodzących w skład układu napędowego, wykazujących określoną sprawność przenoszenia energii, np. różnego rodzaju przekładni i sprzęgieł.

Sprawność całkowita układu jest iloczynem sprawności poszczególnych urządzeń znajdujących się na drodze przekazywania energii.

C. Dane znamionowe, rodzaje budowy, stopnie ochrony

i oznaczenia maszyn elektrycznych

Dla każdej maszyny elektrycznej określa się warunki pracy znamionowej, to znaczy takie warunki zasilania i obciążenia maszyny, przy których może ona pracować bez uszkodzenia termicznego, napięciowego lub mechanicznego, osiągając zadane przez konstruktora parametry pracy.

Maszyna może również pracować w warunkach innych niż znamionowe, np. silnik elektryczny może być chwilowo obciążony momentem większym niż znamionowy. Mówimy wówczas, że jest przeciążony momentem (wystąpi tu również przeciążenie prądowe maszyny).

Zatem względem warunków znamionowych maszyna może pracować przeciążona lub niedociążona.

Warunki znamionowe pracy maszyny są określone przez zestaw danych znamionowych. Należą do nich:

moc znamionowa PN wyrażona w W, mierzona na wale dla wszystkich silników lub mierzona na zaciskach twornika dla prądnic prądu stałego,

moc znamionowa SN wyrażona w VA dla prądnic prądu przemiennego, mierzona na zaciskach twornika,

napięcie znamionowe UN wyrażone w V zasilające silnik lub wytwarzane przez prądnicę na zaciskach twornika w warunkach obciążenia znamionowego,

prąd znamionowy IN wyrażony w A, pobierany ze źródła przez silnik w warunkach zasilania i obciążenia znamionowego lub prąd wydawany z zacisków twornika prądnicy,

prędkość znamionowa nN wyrażona w obr/min lub ωN w rad/s.

Dla silników prądu stałego UN i IN są to wartości średnie napięcia i prądu, natomiast dla silników prądu przemiennego - wartości skuteczne.

Dodatkowo są podawane:

sprawność w warunkach obciążenia znamionowego ηN,

współczynnik mocy cosφN dla silników prądu przemiennego,

dopuszczalna przeciążalność prądowa Imax/IN,

krotność prądu rozruchowego Iroz/IN (prąd rozruchowy silników przy zahamowanym wirniku),

krotność momentu maksymalnego obciążenia silnika Mmax/MN (moment krytyczny silników oznacza się przez Mk),

krotność momentu rozruchowego Mroz/MN,

moment bezwładności wirnika J w kg⋅m2 lub tzw. moment zamachowy GD2 w kG⋅m2, przy czym J = GD2/4g (G - ciężar, D - średnica, g - przyspieszenie ziemskie),

masa silnika.

Podawane są również pewne charakterystyczne wielkości właściwe dla danego typu maszyny, jak np. napięcie Ur0 panujące na zaciskach rozwartego wirnika silnika asynchronicznego pierścieniowego, gdy uzwojenia stojana są zasilane napięciami znamionowymi.

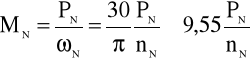

Na podstawie danych znamionowych można obliczyć szereg innych wielkości charakteryzujących silnik. Jedną z podstawowych jest moment znamionowy

Dla niektórych silników, zwłaszcza przeznaczonych do pracy w układach automatyki napędowej, podaje się zamiast mocy znamionowej wartość momentu znamionowego (momentu w warunkach obciążenia ciągłego) lub momentu maksymalnego, jeżeli silnik jest przystosowany do pracy przeciążeniowej.

Wartość mocy znamionowej silnika, względnie momentu znamionowego, określa się w warunkach zasilania znamionowego, tzn. przy określonej wartości napięć, prądów i częstotliwości (dla silników prądu przemiennego) takich, aby silnik rozwijał określoną prędkość przyjętą za znamionową.

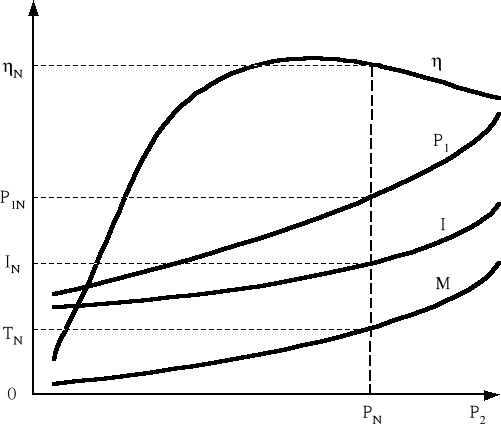

Dla większości silników elektrycznych sprawność ich w warunkach znamionowych jest nieco mniejsza od sprawności maksymalnej, która przypada na stan lekkiego niedociążenia.

Obrazuje to charakterystyka sprawności na rys. 1.5 jako jedna z charakterystyk obciążeniowych, typowych w swoim przebiegu dla wielu silników elektrycznych.

Na rysunku przedstawiono przebiegi sprawności (η), mocy elektrycznej pobranej przez silnik ze źródła napięcia (P1), prądu pobieranego (I) i momentu obrotowego (M) w funkcji mocy mechanicznej (P2) oddawanej na wale przy stałym napięciu zasilania.

Rys. 1.5. Przykładowe charakterystyki obciążeniowe silnika elektrycznego

Moc znamionowa silnika jest związana z maksymalnymi stratami, jakie mogą wydzielić się w silniku bez szkody dla jego konstrukcji, a w szczególności dla izolacji uzwojeń.

Z tego względu określa się maksymalną dopuszczalną temperaturę uzwojeń zależnie od klasy zastosowanej izolacji przewodów. Klasy izolacji podzielone są następująco:

klasa A (temp. 105oC),

klasa E (temp. 120oC),

klasa B (temp. 130oC),

klasa F (temp. 155oC),

klasa H (temp. 180oC).

Najszersze zastosowanie w silnikach elektrycznych ma dotychczas klasa izolacji A, do której należą: bawełna, jedwab, papier itp. materiały nasycone w masie zalewanej, lub zanurzone w oleju.

Do klasy B należą materiały izolacyjne z miki i włókna szklanego, z lepiszczami i nasycalnikami z żywic naturalnych lub syntetycznych.

Klasa E obejmuje emalie syntetyczne, folie syntetyczne i masy zalewne o temperaturze mięknienia 120°C.

Podana w nawiasie wartość temperatury określa maksymalną wartość temperatury, jaką może mieć uzwojenie izolowane elektrycznie daną izolacją.

Ważny jest zatem przyrost dopuszczalny temperatury uzwojenia Δυ względem temperatury otoczenia, w której pracuje maszyna (silnik). Dla standardowych maszyn przeznaczonych do pracy w naszej strefie klimatycznej zwykle zakłada się maksymalną temperaturę otoczenia 40oC.

Przykładowo dla silnika, który ma klasę izolacji F, pracującego w tej temperaturze otoczenia, dopuszczalny przyrost temperatury uzwojenia wynosi 115oC.

Cechy konstrukcyjne maszyn elektrycznych zapewniające zabezpieczenie ich wnętrza przed przedostawaniem się ciał obcych i przed dotknięciem ręką, a także przedostawaniem się wody są określone przez rodzaj budowy.

Do każdego rodzaju budowy jest przyporządkowany stopień ochrony. Stopień ochrony oznacza się symbolem literowym IP oraz cyframi arabskimi charakterystycznymi:

pierwsza określa stopień ochrony przez przedostawaniem się ciał stałych,

druga stopień ochrony przed przedostawaniem się wody.

na końcu symbolu może występować litera S, co oznacza, że dany stopień ochrony jest zapewniony w stanie postoju maszyny.

Gdy stopień ochrony jest oznaczony tylko za pomocą jednej cyfry charakterystycznej, cyfrę opuszczoną należy zastąpić literą x, np. IP5X lub IPX2.

Pierwsza cyfra charakterystyczna w stopniu ochrony oznacza:

- maszyna bez ochrony,

- maszyna chroniona przed ciałami stałymi większymi niż 50 mm,

- maszyna chroniona przed ciałami stałymi większymi niż 12 mm,

- maszyna chroniona przed ciałami stałymi większymi niż 2,5 mm,

- maszyna chroniona przed ciałami stałymi większymi niż 1 mm,

- maszyna chroniona przed pyłem.

Druga cyfra charakterystyczna w stopniu ochrony:

- maszyna bez ochrony,

- maszyna chroniona przed spadającymi kroplami wody

(albo przed kapiącą wodą),

- maszyna chroniona przed spadającymi kroplami wody

przy pochyle do 15o,

3 - maszyna chroniona przed tryskającą wodą (przed deszczami),

4 - maszyna chroniona przed bryzgami wody,

5 - maszyna chroniona przed strugami wody,

6 - maszyna chroniona przed falami wody,

7 - maszyna chroniona przed zalaniem,

8 - maszyna chroniona przed długotrwałym zanurzeniem.

Na tabliczkach znamionowych maszyn elektrycznych można spotkać oznaczenia literowe określające osłonę maszyny:

A - budowa otwarta (np. IP01, IP00),

B - budowa chroniona (np. IP11S, IP12),

C - budowa okapturzona (np. IP 21S, IP22S, IP23S),

Z - budowa zamknięta (np. IP44),

W - budowa wodoszczelna (np. IP57),

Najbardziej rozpowszechnione wśród maszyn małej i średniej mocy są osłony zamknięte z kadłubem zewnętrznie użebrowanym i z wentylatorem zewnętrznym.

Przykłady oznaczenia pełnego maszyny

STHg 90L 24 IM 1001 IP54 IC01 TP 211

Oznaczenie pełne literowo-cyfrowe zawiera kolejno wymienione poniżej cechy maszyny:

a) rodzaj maszyny oznaczona pierwsza litera symbolu:

A - prądnica prądu stałego,

G - prądnica synchroniczna,

R - silnik synchroniczny,

S - silnik indukcyjny,

P- silnik prądu stałego,

K - silnik komutatorowy prądu przemiennego 1-fazowego,

C - silnik komutatorowy prądu przemiennego 3-fazowy,

b) cechy uzwojeń dla prądnic i silników - druga litera informuje o cechach twornika oraz o cechach uzwojenia pierwotnego maszyn typu G, R, S należy :

T - uzwojenie trójfazowe,

D - uzwojenie dwufazowe,

I - uzwojenie jednofazowe (w maszynie bez uzwojenia

rozruchowego lub pomocniczego),

W - uzwojenie wielofazowe (liczba pasm fazowych >3),

c) trzecia litera mówi o cechach wzbudzenia maszyn komutatorowych i synchronicznych oraz o cechach wirnika silnika indukcyjnego i tak np.:

Cechy wzbudzenia maszyn A, P, K i C należy oznaczać następującą literą

S - szeregowe,

B - bocznikowe,

C - szeregowe z dowzbudzeniem bocznikowym,

A - bocznikowe z dowzbudzeniem szeregowym,

O - obcowzbudne,

M - wzbudzenie magnesami trwałymi i inne.

Cechy wzbudzenia maszyn G i R należy oznaczać następującą literą:

U - magneśnica o biegunach utajonych z klatką tłumiącą,

S - magneśnica o biegunach utajonych bez klatki tłumiącej,

N - magneśnica o biegunach wydatnych z klatką tłumiącą,

P - magneśnica o biegunach wydatnych bez klatki tłumiącej,

K - wirnik o biegunach kłowych,

M - maszyna o magnesach trwałych i inne.

Cechy budowy wirnika maszyn S należy oznaczać następującą literą:

N - trójfazowy klatkowy o normalnym momencie,

przeznaczony do rozruchu bezpośredniego,

NY - trójfazowy klatkowy o normalnym momencie,

przeznaczony do rozruchu przy pomocy przełącznika gwiazda - trójkąt,

H - trójfazowy klatkowy o dużym momencie, przeznaczony do

rozruchu bezpośredniego,

HY - trójfazowy klatkowy o dużym momencie, przeznaczony do

rozruchu przy pomocy przełącznika gwiazda - trójkąt,

K - klatkowy (poza trójfazowym) o normalnych parametrach

rozruchowych,

D - klatkowy (poza trójfazowymi) o podwyższonych

parametrach rozruchowych,

U - pierścieniowy,

d) czwarta litera oznaczenia dla maszyn komutatorowych i

synchronicznych informuje o cechach uzwojeń dodatkowych np.:

Cechy dodatkowe maszyn A, G, R, P należy oznaczać następującą literą:

K - maszyna z uzwojeniem kompensacyjnym,

Z - bez uzwojenia kompensacyjnego z biegunami zwrotnymi,

N - maszyna bez uzwojenia kompensacyjnego i z niepełną

liczbą biegunów zwrotnych,

O - maszyna bez uzwojenia kompensacyjnego i biegunów

zwrotnych,

e) seria maszyny (mała litera - wg oznaczeń producenta),

f) wielkość mechaniczna, wznios wału, rozstaw otworów mocujących i itd.,

g) forma wykonania

h) stopień ochrony ,

i) sposób chłodzenia :

j) środowisko pracy (wg oznaczeń producenta),

k) przeznaczenie specjalne (wg oznaczeń producenta),

l) wyposażenie specjalne.

Sposoby chłodzenia (kod IC):

chłodzenie: proces powodujący, że ciepło pochodzące ze strat wydzielanych w maszynie jest przekazywane najpierw do czynnika chłodzącego pierwotnego, który może być w sposób ciągły wymieniany przez czynnik chłodzący świeży lub też może być chłodzony w wymienniku ciepła przez czynnik chłodzący wtórny.

czynnik chłodzący: czynnik (ciecz lub gaz), za którego pośrednictwem jest odprowadzane ciepło,

czynnik chłodzący pierwotny: czynnik (ciecz lub gaz), który wskutek tego, że ma niższą temperaturę od tej części maszyny, z którą się styka, przejmuje od niej ciepło,

czynnik chłodzący wtórny: czynnik (ciecz lub gaz), który wskutek tego, że ma niższą temperaturę od czynnika chłodzącego pierwotnego, przejmuje oddawane przez ten czynnik ciepło za pośrednictwem wymiennika ciepła (chłodnicy) zamontowanego na maszynie.

środowisko otaczające (otoczenie maszyny): czynnik (ciecz lub gaz) w środowisku otaczającym maszynę.

środowisko obce: czynnik (ciecz lub gaz) w środowisku odległym od maszyny, z którego jest pobierany lub do którego jest oddawany czynnik chłodzący przez przewody doprowadzające lub odprowadzające,

wymiennik ciepła (chłodnica): element przeznaczony do przekazywania ciepła z jednego czynnika chłodzącego do drugiego, przy czym oba czynniki są oddzielone od siebie,

przewód, kanał: kanał przeznaczony do prowadzenia czynnika chłodzącego,

obieg otwarty: obieg, w którym czynnik chłodzący jest pobierany bezpośrednio ze środowiska otaczającego lub obcego, przepływa po powierzchni maszyny lub przez maszynę, a następnie powraca bezpośrednio do środowiska otaczającego lub jest oddawany do środowiska obcego,

obieg zamknięty: obieg, w którym czynnik chłodzący pierwotny krąży w zamkniętej pętli w maszynie lub przez maszynę, przy czym ciepło przepływa z czynnika chłodzącego pierwotnego do czynnika chłodzącego wtórnego przez powierzchnię maszyny,

System oznaczenia:

Oznaczenie stosowane do określenia sposobów chłodzenia maszyny, składa się z liter i cyfr zestawionych w odpowiedniej kolejności.

Oznaczenie pełne IC8A1W7

Oznaczenie uproszczone IC81W

|

|

IC |

8 |

A |

1 |

W |

7 |

||||||

|

|

IC |

8 |

|

1 |

W |

|

||||||

LITEROWY SYMBOL KODU Międzynarodowy System Oznaczenia Sposobu Chłodzenia

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|||||||

UKŁAD CHŁODZENIA oznaczony cyfrą charakteryzującą od 0 do 9

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|||||||

CZYNNIK CHŁODZĄCY PIERWOTNY oznaczony literą charakteryzującą (w oznaczeniu uproszczonym opuszcza się literę A oznaczającą powietrze)

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|||||||

SPOSÓB WPROWADZENIA W RUCH CZYNNIKA CHŁODZĄCEGO PIERWOTNEGO (o wyższej temperaturze) oznaczony cyfrą charakteryzującą od 0 do 9

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|||||||

CZYNNIK CHŁODZĄCY WTÓRNY jeżeli jest stosowany, oznaczenie literą charakteryzującą jak czynnik chłodzący pierwotny

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|||||||

SPOSÓB WPROWADZENIA W RUCH CZYNNIKA CHŁODZĄCEGO WTÓRNEGO (o niższej temperaturze) w oznaczeniu uproszczonym pomija się cyfrę 7 w przypadku wody (W) jako wtórnego czynnika chłodzącego |

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|||||||

Cyfra charakteryzująca układ chłodzenia IC1A1W7

Cyfra charakteryzująca, umieszczona po symbolu IC określa układ chłodzenia dla obiegu czynnika chłodzącego (czynników chłodzących) i sposobu oddawania ciepła z maszyny zgodnie z tabl. 1.

Układ chłodzenia

Cyfra charakteryzująca |

Krótki opis |

Określenie |

0 np. IC0... |

Obieg swobodny |

Czynnik chłodzący jest swobodnie pobierany z otoczenia, chłodzi maszynę, a następnie jest swobodnie oddawany bezpośrednio do otoczenia (obieg otwarty). |

1 np. IC1... |

Obieg z przewodem wlotowym lub kanałem wlotowym |

Czynnik chłodzący jest pobierany ze środowiska obcego, kierowany do maszyny przez przewód lub kanał wlotowy; przepływa przez maszynę, a następnie jest odprowadzany bezpośrednio do otoczenia (obieg otwarty). |

2 np. IC2... |

Obieg z przewodem wlotowym lub kanałem wylotowym |

Czynnik chłodzący jest pobierany bezpośrednio z otoczenia; przepływa przez maszynę, a następnie jest odprowadzany do środowiska obcego przez przewód lub kanał wylotowy (obieg otwarty). |

3 np. IC3... |

Obieg z przewodem lub kanałem wlotowym i wylotowym |

Czynnik chłodzący jest pobierany ze środowiska obcego, kierowany do maszyny przez przewód, przepływa przez maszynę, a następnie jest odprowadzany przez przewód do środowiska obcego (obieg otwarty). |

4 np. IC4... |

Chłodzenie przez powierzchnię obudowy |

Czynnik chłodzący pierwotny w obiegu zamkniętym maszyny oddaje ciepło przez powierzchnię obudowy maszyny wtórnemu czynnikowi chłodzącemu, którym jest środowisko otaczające maszynę. Powierzchnia maszyny może być gładka lub użebrowana. |

5 np. IC5... |

Wymiennik ciepła wbudowany w maszynie (z wykorzystaniem środowiska otaczającego) |

|

6 np. IC6... |

Wymiennik ciepła nadbudowany na maszynie (z wykorzystaniem środowiska otaczającego) |

|

7 np. IC7... |

Wymiennik ciepła wbudowany (z wykorzystaniem środowiska obcego) |

|

8 np. IC8... |

Wymiennik ciepła nadbudowany (z wykorzystaniem środowiska obcego) |

|

9 np. IC9... |

Wymiennik ciepła zamontowany oddzielnie (z wykorzystaniem środowiska obcego) |

|

Litera charakteryzująca czynnik chłodzący IC1A1W7

Czynnik chłodzący

Litera charakteryzująca |

Czynnik chłodzący |

A |

powietrze |

F |

freon |

H |

wodór |

N |

azot |

C |

dwutlenek węgla |

W |

woda |

U |

olej |

S |

dla litery charakteryzującej S czynnik chłodzący powinien być określony odrębnie, np. w dokumentacji technicznej lub handlowej |

Y |

czynnik chłodzący jeszcze nie określony; jeżeli czynnik chłodzący został ustalony, to przejściowo stosowaną literę Y należy zastąpić odpowiednio ustaloną literą charakteryzującą |

Cyfra charakteryzująca sposób wprowadzenia

w ruch czynnika chłodzącego IC1A1W7

Cyfra charakteryzująca umieszczona (w oznaczeniu pełnym) po każdej literze określającej rodzaj czynnika chłodzącego oznacza sposób wprowadzenia w ruch tego odpowiedniego czynnika chłodzącego.

Sposób wprowadzenia w ruch (od 0 do 9)

Cyfra charakteryzująca |

Krótki opis |

Określenie |

0 |

Konwekcja swobodna |

Czynnik chłodzący jest wprowadzony w ruch w wyniku różnicy temperatur. Działanie wentylacyjne wirnika nie ma znaczenia. |

1 |

Obieg własny |

Czynnik chłodzący jest wprowadzony w ruch w zależności od prędkości obrotowej maszyny głównej, zarówno przez działanie samego wirnika lub też przez wentylator, napędzane mechanicznie przez wirnik maszyny głównej. |

2, 3, 4 |

|

Zarezerwowane dla przyszłych zastosowań |

5 |

Element wbudowany niezależny |

Czynnik chłodzący jest wprowadzony w ruch przez niezależny element, wbudowany, pobierający moc w sposób niezależny od prędkości obrotowej maszyny głównej, np. wewnętrzny wentylator, napędzane własnym silnikiem elektrycznym (dodatkowo może być zamontowany dodatkowy wentylator, bezpośrednio na wirniku maszyny głównej). |

6 |

Element nabudowany niezależny |

Czynnik chłodzący jest wprowadzony w ruch przez element niezależny, umieszczony na maszynie, pobierający moc w sposób niezależny od prędkości obrotowej maszyny głównej, np. umieszczony na maszynie wentylator lub pompa, napędzane własnym silnikiem elektrycznym |

Typ silnika może mieć oznaczenie pełne lub skrócone

Przykłady oznaczenia pełnego

STHg 90L 24 IM 1001 IP54 IC01 TP 211

Silnik indukcyjny (S) trójfazowy (T) klatkowy o dużym momencie, przeznaczony do rozruchu bezpośredniego (H), serii g - oznaczenie producenta (g),

o wzniosie osi wału (wielkość mechaniczna) 90 L (90L), o literowym oznaczeniu osiowego rozstawu otworów mocujących na łapach L (L) i średnicy czopa końcowego wału 24 (24),

w wykonaniu z dwiema tarczami łożyskowymi, na łapach z jednym czopem walcowym wału (IM 1001),

o stopniu ochrony IP54 (IP54),

z chłodzeniem własnym, wentylator zamocowany na wale (IC01),

o zabezpieczeniu cieplnym wolno i szybkozmiennym (TP211), przeznaczony do ogólnego stosowania (bez oznaczeń):

Niektóre oznaczenia mogą być pominięte przy zachowaniu odpowiedniej kolejności np. SHg 90.

Stare oznaczenia typu np. indukcyjnego silnika

Oznaczenie typu silnika jest utworzone z poszczególnych symboli, które określają rodzaj silnika, jego budowę, rodzaj wirnika, odmianę elektryczną, formę wykonania, materiał uzwojenia stojana, serię do której silnik należy, liczbę biegunów oraz długość pakietu blach.

Oznaczenie to składa się z części literowej, części cyfrowej oraz dodatkowej litery.

Część literowa

Litera S na pierwszym miejscu oznacza silnik indukcyjny

Litera A na drugim miejscu oznacza budowę otwarta

Litera B na drugim miejscu oznacza budowę chronioną

Litera C na drugim miejscu oznacza budowę okapturzoną

Litera Z na drugim miejscu oznacza budowę zamkniętą

Litera J na trzecim miejscu oznacza silnik klatkowy o wirniku

jednoklatkowym

Litera D na trzecim miejscu oznacza silnik klatkowy o wirniku

dwuklatkowym

Litera U na trzecim miejscu oznacza silnik pierścieniowy

Litera C na czwartym miejscu oznacza silnik o powiększonym

poślizgu

Litera M na czwartym miejscu oznacza silnik o powiększonym

momencie rozruchowym

Litera B na czwartym miejscu oznacza silnik do wbudowania

Litera K na czwartym lub piątym miejscu oznacza silnik

kołnierzowy do pracy w położeniu poziomym

Litera a, b, d, e lub f na końcu części literowej określa serię,

do której należy silnik

Część cyfrowa

Pierwsza cyfra lub dwie pierwsze cyfry określają wielkość mechaniczną (w katalogu występują liczby od 1 do 14), ostatnia cyfra określa liczbę biegunów. W przypadku silników wielobiegunowych podaje się wszystkie liczby biegunów, oddzielając odpowiednie cyfry ukośnymi kreskami.

Mała litera po oznaczeniu cyfrowym oznacza kolejną w danej wielkości mechanicznej długość pakietu blach czynnych silnika.

Przykłady oznaczeń:

Typ SBJd 62/4a oznacza silnik indukcyjny budowy chronionej, o wirniku 1- klatkowym na łapach, do pracy w położeniu poziomym, serii „d”, wielkości mechanicznej 6, dwubiegowy o liczbie biegunów 2 i 4, z pakietem blach oznaczonym literą „a”.

Typ SZDMKd 86c oznacza silnik indukcyjny budowy zamkniętej, o wirniku dwuklatkowym o powiększonym momencie rozruchowym, kołnierzowy, do pracy w położeniu poziomym, serii „d”, wielkości mechanicznej 8, sześciobiegunowy, z pakietem blach oznaczony literą „c”,

Typ SCUf 148b oznacza silnik indukcyjny budowy okapturzonej pierścieniowy, na łapach, serii „f”, wielkości mechanicznej 14, ośmiobiegunowy, z pakietem blach oznaczonym literą „b”.

Wyszukiwarka

Podobne podstrony:

Wyklad 2, Semestr VII, EUT, Eksploatacja układów technicznych, Wykłady, materialy od zielinskiej, Zi

Opracowanie pytań ściąga, Semestr VII, Semestr VII od Grzesia, Eksploatacja układów technicznych. Wy

Rozruch silnika trójfazowego pierścieniowego, Semestr VII, Semestr VII od Grzesia, Eksploatacja ukła

ściąga uklad leonarda, Semestr VII, Semestr VII od Grzesia, Eksploatacja układów technicznych. Wykła

Wnioski sprawozdania - Lab 2, Politechnika Wrocławska - Inżynieria Lotnicza, Semestr VII, Podstawy e

Strona tyt sprawozdania - Lab 2, Politechnika Wrocławska - Inżynieria Lotnicza, Semestr VII, Podstaw

EPS semestr VI, Politechnika Warszawska Wydział Transportu, Semestr VII, Eksploatacja Pojazdów Samoc

Materiały EPS, Politechnika Warszawska Wydział Transportu, Semestr VII, Eksploatacja Pojazdów Samoch

biotechnologia wykład pytania, Ogrodnictwo, Semestr VII, Biotechnologia

ZAGADNIENIA NA EGZAMIN Z MECHANIKI TECHNICZNEJ II DLA SEMESTRU III, sem III, +Mechanika Techniczna I

Wykład 1 psychologia małżeństwa i rodziny - Plopa 2011, SEMESTR VII, Psychologia małżeństwa i rodzin

Wykład II - Rynek usług transportowych, Politechnika Warszawska Wydział Transportu, Semestr VII, Tka

BIOTECHNOLOGIA wyklady przepisane, Ogrodnictwo, Semestr VII, Biotechnologia

Ekonomia wyklady, Ogrodnictwo, Semestr VII, Ekonomika, Ekonomika, Ekonomika

biotechnologia wykład test - pytania nie powtarzajace sie, Ogrodnictwo, Semestr VII, Biotechnologia

FINANSE (wykłady) pytania testowe cz. I, Politechnika Poznańska - Zarządzanie i Inżynieria Produkcji

Wykład VII - Certyfikat kompetencji, Politechnika Warszawska Wydział Transportu, Semestr VII, Tkaczy

więcej podobnych podstron