V. MOKRE URZĄDZENIA ODPYLAJĄCE

Odpylacze mokre to urządzenia w których wydzielanie pyłu ze strumienia przepływającego gazu następuje za pomocą cieczy lub przy jej współudziale. Najczęściej stosowaną cieczą jest woda ze względu na niższe koszty eksploatacyjne urządzeń odpylających. Inne rodzaje cieczy stosowane są wtedy, gdy chcemy obok procesu odpylania jednocześnie usunąć zanieczyszczenia gazowe.

Mokre urządzenia odpylające wykorzystują naturalne zjawisko występujące w przyrodzie, polegające na wymywaniu zanieczyszczeń pyłowych i gazowych przez opady atmosferyczne. Cząsteczki pyłu pochłaniane są przez kropelki cieczy, które szybko opadają na powierzchnię Ziemi pod wpływem działania siły ciężkości. Nawilżone cząsteczki pyłu wykazują zdolność do łączenia się w większe aglomeraty, co jeszcze bardziej ułatwia ich wydzielanie z ośrodka gazowego.

Proces odpylania mokrego polega na wytworzeniu i rozpyleniu kropel cieczy w odpylaczu. Im mniejsze krople cieczy, tym mniejsze cząsteczki pyłu możemy w danym urządzeniu wyłapać.

Mokre urządzenia odpylające z uwagi na główny mechanizm osadzania cząstek pyłu dzielą się na: bezwładnościowe, odśrodkowe, kondensacyjno-koagulacyjne lub działające w wyniku procesu wymieszania. Podział ten może być jednak tylko umowny, gdyż zwykle w trakcie procesu odpylania występują co najmniej dwa mechanizmy jednoczesnie. Trudno jest w związku z tym dokonać jednoznacznego podziału, toteż o zakwalifikowaniu odpylacza do danej grupy, decyduje dominujący charakter jednego z mechanizmów wydzielania cząstek ciała stałego.

Do mokrych urządzeń odpylających wykorzystujących jako zasadniczy mechanizm bezwładnościowy można zaliczyć: płuczki wieżowe, pianowe, uderzeniowe, przewałowe; do odśrodkowego: cyklony mokre, płuczki obrotowe; do kondensacyjno-koagulacyjnego: płuczki Venturi, płuczki z labiryntowym zamknięciem wodnym, płuczki strumieniowe; do działających w wyniku procesu wymieszania: elektrofiltry mokre, odpylacze Strödera,...

Mokre urządzenia odpylające wykazują szereg zalet w stosunku do odpylaczy suchych. Większość z nich cechuje się prostą budową, łatwością obsługi, niskimi kosztami inwestycyjnymi, niezawodnością działania, niewrażliwością na temperaturę, na skład ziarnowy pyłów i skład chemiczny gazów, na właściwości wybuchowe odpylanych gazów. Te zalety zapewniają im szeroki zakres stosowania w wielu gałęziach przemysłu pomimo posiadania szeregu wad.

Główną wadą mokrych urządzeń odpylających to: konieczność prowadzenia kłopotliwej gospodarki wodno ściekowej i używania wysokowydajnych pomp do podawania wody często na duże wysokości. Można powiedzieć, że odpylacze mokre przesuwają problem oczyszczania gazów do zagadnienia oczyszczania ścieków powstających w wyniku procesu odpylania. Podraża to koszty eksploatacyjne mokrych urządzeń odpylających, gdyż wymaga budowy co najmniej podczyszczalni dla ścieków wytwarzanych przez odpylacze mokre w celu ich ponownego wykorzystania w instalacji odpylającej lub odzyskania często cennych surowców występujących w szlamie.

Zakłady przemysłowe eksploatujące mokre urządzenia odpylające muszą posiadać wysokosprawną zakładową oczyszczalnię ścieków, która zapewni pełną ochronę środowiska przed zatrzymanymi w mokrych urządzeniach odpylających produktami odpylania.

Wadą odpylaczy mokrych jest również przyśpieszona korozja całej instalacji odpylającej, potrzeba stosowania odkraplaczy oraz konieczność wykonania izolacji termicznej dla urządzeń pracujących w okresie zimowym.

Pomimo tylu wad trzeba nadmienić, że w mokrych urządzeniach odpylających jednocześnie z procesem odpylania zachodzi proces obniżenia temperatury odpylanych gazów, czyli zmniejszenia jego lepkości, co wpływa korzystnie na podniesienie skuteczności odpylania. Tłumaczy to, że większość stosowanych odpylaczy mokrych posiada wysokie skuteczności odpylania praktycznie powyżej 90%.

Oprócz procesu odpylania i wymiany ciepła w mokrych urządzeniach odpylających zachodzą również procesy pochłaniania zanieczyszczeń gazowych. Zjawisko absorpcji zanieczyszczeń gazowych zachodzi zarówno wtedy, gdy stosujemy w odpylaczu wodę, lub wodne roztwory wybranych związków chemicznych.

Poniżej przedstawiono przegląd podstawowych typów konstrukcyjnych odpylaczy mokrych. Prezentowane rozwiązania różnią się nie tylko szczegółami konstrukcyjnymi, ale także sposobem wykorzystania mechanizmów na których oparte jest ich działanie.

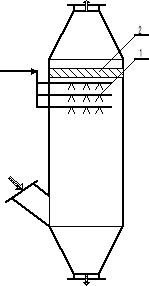

V.1. Płuczka wieżowa bez wypełnienia

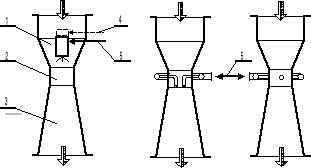

Rys.V.1 Płuczka wieżowa bez wypełnienia

1-wielostopniowy układ dysz, 2-odkraplacz

Zasada działania płuczki (kolumny) wieżowej bez wypełnienia polega na łączeniu się kropel cieczy z cząstkami pyłu, które w wyniku tego procesu posiadają większą masę i opadają w dół kolumny. Decydującym mechanizmem wydzielania cząstek pyłu są więc siły bezwładności i grawitacji. Skuteczność odpylania płuczki zależy w głównej mierze od prawdopodobieństwa zderzenia cieczy z pyłem, od wymiarów cząstek wody i pyłu i osiąga wartość od 30 ÷ 50 %.

Płuczki wieżowe (natryskowe) budowane są o przekroju kołowym lub prostokątnym. Ich wysokość dochodzi do 40 m. Zapylony gaz doprowadzany jest do urządzenia od dołu i przepływa w przeciwprądzie w stosunku do opadających kropel cieczy. Woda rozpylana jest przez układ dysz rozmieszczonych na kilku poziomach.

W płuczkach wieżowych zwanych często odpylaczami natryskowymi uzyskuje się dobre schłodzenie gazu (często ponad 100oC). Opory przepływu płuczki (bez oporów odkraplacza) są małe i wynoszą od 100 ÷ 150 Pa, zużycie wody jest duże i dochodzi do 0,006 m3/m3 odpylanego gazu.

Płuczki wieżowe bez wypełnienia są urządzeniami o nieskomplikowanej budowie chętnie stosowane jako odpylacze wstępne i schładzacze gazu. Wadą ich jest wysoka konstrukcja kolumny, konieczność instalowania pomp wysokociśnieniowych oraz problemy eksploatacyjne związane z zarastaniem niedużych otworów w dyszach, które zasilane są często brudną wodą przemysłową.

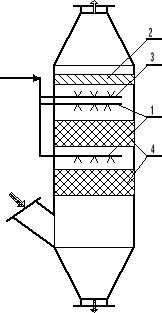

V.2. Płuczka wieżowa z wypełnieniem

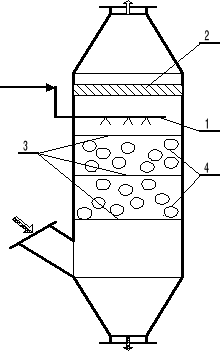

Rys.V.2 Płuczka wieżowa z wypełnieniem

1-dysze zraszające, 2 - odkraplacz, 3-dysza do przemywania odkraplacza,

4-wypełnienie

Pewnym postępem w konstrukcji kolumnowych aparatów odpylających są płuczki wieżowe z wypełnieniem. Wewnątrz kolumny na specjalnych półkach umieszczone jest wypełnienie, czyli różnego kształtu elementy stalowe lub z tworzyw sztucznych, które omywa woda płynąca z góry urządzenia. Zanieczyszczony gaz przepływa między szczelinami wypełnienia ku górze stykając się w przeciwprądzie z wodą, która na powierzchni wypełnienia formuje się w postaci cienkiego filmu. Cząsteczki pyłu wnikają w spływająca warstwę wody i w postaci szlamu opuszczają odpylacz.

Jako wypełnienie stosuje się pierścienie Raschiga, wypełnienie komórkowe, siodełka Berla, wypełnienie Intalox, pierścienie Białeckiego, wióry stalowe, koks, żwir,.... Wypełnienie jest nasypywane lub układane na specjalnych półkach podtrzymujących. Obecnie najchętniej stosuje się tzw. wypełnienie pakietowe, czyli samonośną konstrukcję różnego rodzaju powierzchni ukształtowaną w ten sposób, ażeby można było pakiet wypełnienia montować w kolumnie jako całość. Ułatwia to eksploatację płuczki zwłaszcza gdy wymaga ona częstego czyszczenia. Wypełnienie pakietowe nie wymaga stosowania półek podtrzymujących w kolumnie, montowane jest bowiem na pierścieniu przymocowanym do ścianki odpylacza.

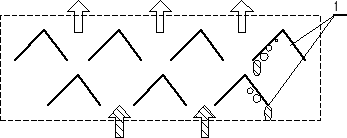

Przykładowo na rys.V.3 przedstawiono różne rozwiązania wypełnień.

Rys.V.3 Wypełnienia płuczek wieżowych

pierścienie: a-Raschiga, b-Lessinga, c-z przegrodą krzyżową, d-z pojedynczą spiralą,

e-z podwójną spiralą, f-potrójną spiralą, siodełka: g-Berla, h-Intalox

Płuczki posiadają kilka warstw wypełnień, które mogą być przedzielone dyszami zraszającymi. Często poniżej odkraplacza umieszczane są dysze służące do jego przemywania, które są konieczne przy dużych stężeniach pyłów i jego zdolnościach do cementacji.

Płuczki z wypełnieniem stosowane są dla pyłów o średnicach ziaren powyżej 2 μm i osiągają skuteczność odpylania 80 ÷ 95%. Opory przepływu wynoszą od 100 ÷ 500Pa, zużycie wody jest wysokie od 0,001 ÷ 0,02 m3/m3 gazu w zależności od konstrukcji urządzenia i rodzaju wypełnienia. Zaletą ich w stosunku do płuczek bez wypełnienia to uzyskiwana wyższa skuteczność odpylania, praktycznie niezależna od zmiennych natężeń przepływu gazu.

Płuczki z wypełnieniem podobnie jak i bez wypełnienia są stosowane jako odpylacze wstępne z równoczesnym schładzaniem gazu. Są urządzeniami wysokimi, wymagają znacznych przekroi poprzecznych, gdyż projektowane są na niską prędkość przepływu gazu w wolnym przekroju kolumny wynoszącą 1 ÷ 1,5 m/s.

Pewnym postępem w konstrukcji odpylaczy kolumnowych jest płuczka fluidalna w której stacjonarne wypełnienie zostało zastąpione ruchomym (rys.V.4). Wskutek zwiększenia prędkości przepływu gazu w odpylaczu od 2,5 do 6 m/s, elementy wypełnienia zwykle kule o gęstości mniejszej od gęstości wody, przechodzą w stan fluidalny, tzn. zostają jak gdyby zawieszone w przepływającym układzie ciecz -gaz. Ponieważ układ jest dynamiczny to zawieszenie wypełnienia należy rozumieć jako teoretyczne.

Znajdujące się w płuczce fluidalnej wypełnienie w postaci lekkich kulek o średnicach 30 ÷ 40 mm, unoszone jest przez strumień przepływającego gazu i wykonuje ustawiczne ruchy, zderzając się między sobą i uderzając o perforowane przegrody między którymi się porusza. Dzięki temu uzyskuje się intensywne mieszanie układu trójfazowego gaz, ciecz, ciało stałe, podwyższające wyraźnie skuteczność odpylania. Dzięki temu zjawisku przeciwdziała się również osadzaniu się pyłu na wewnętrznych powierzchniach odpylacza, który nie wymaga częstego czyszczenia.

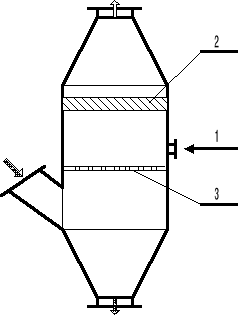

Rys.V.4 Płuczka fluidalna

1-zraszacz, 2-odkraplacz, 3-warstwy fluidalne, 4-perforowane przegrody

Dzięki zwiększeniu prędkości przepływu w płuczkach fluidalnych zmniejszono znacznie przekroje poprzeczne urządzenia, a duża burzliwość układu trójfazowego pozwoliła na obniżenie wysokość płuczki do wartości 10 ÷ 15 m. Płuczki fluidalne uzyskują skuteczności odpylania 90 ÷ 99%, dla pyłów o średnicach cząstek powyżej 1 μm, osiągają opory przepływu rzędu 700 ÷ 1000Pa, zużywają od 0,0001 ÷ 0,001 m3 wody na m3 gazu. Stosowane są chętnie do pyłów trudno zwilżalnych oraz gazów zawierających domieszki substancji oleistych.

V.3. Płuczka pianowa

Zasada działania płuczki pianowej polega na wytworzeniu przez układ woda-gaz dynamicznej piany w której następuje intensywne łączenie się wody z ziarnami pyłu. W trakcie przepływu gazu przez półkę płuczki pianowej tworzą się pęcherzyki gazu. Pęcherzyki te ciągle tworzą się na nowo, a stare ulegają rozbiciu. Układ gaz-ciecz-pył jest ciągle odnawiającą się strukturą o bardzo rozwiniętej powierzchni międzyfazowej, dzięki czemu proces wymiany masy w płuczce następuje bardzo intensywnie. Dzięki temu dochodzi do zderzeń cząstek pyłu z powierzchnią cieczy i ziarna pyłu wnikają w cząsteczki wody.

Podczas przepływu gazu przez warstwę cieczy, w zależności od prędkości przepływu gazu możemy mówić o barbotażowym, pianowym i bryzgowym zakresie pracy. Najkorzystniejszy do procesów wymiany masy, a takim jest odpylanie jest zakres pianowy.

W zakresie pianowym prędkość przepływa gazu w otworach (szczelinach) półki waha się od 6 do 14 m/s. Formująca się ponad półką piana dla ustalonego przepływu gazu posiada stałą wysokość do 1 m., a po przerwaniu przepływu gazu zanika.

Schemat działania płuczki pianowej przedstawiono na rys. V.5. Klasyczny odpylacz pianowy ma w zasadzie jedną półkę w której wykonane są otwory o średnicach 2 ÷ 8 mm, lub szczeliny 2 ÷ 4 mm. Powierzchnia wszystkich otworów w półce wynosi od 18 ÷ 22% przekroju poprzecznego płuczki. Na półkę doprowadzana jest woda króćcem, dzięki czemu odpadają problemy związane z eksploatacją urządzeń zraszających. Półka może być wyposażona w próg przelewowy i przelew odprowadzający szlam lub wykonana bez przelewu jako półka bezprzelewowa.

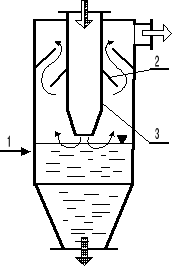

Rys.V.5 Płuczka pianowa

1-doprowadzenie wody, 2-odkraplacz, 3-perforowana półka

Częściej w praktyce stosuje się prostsze w wykonaniu półki bezprzelewowe. W półkach tych gaz przepływa pełnym przekrojem części otworów ku górze, szlam innymi otworami w dół. Pola przepływu przez półkę gazu i szlamu, wskutek dużej burzliwości piany zmieniają swoje miejsce w trakcie procesu odpylania. Omywane w związku z tym są wszystkie otwory półki spływającym szlamem, dzięki czemu wykazują one mniejsze tendencje do “zarastania” pyłem.

Zużycie wody w płuczce pianowej wynosi od 0,0001 ÷ 0,001 m3/m3 gazu, opory przepływu do 1700 Pa. Skuteczność odpylania jest zależna od wielkości i zwilżalności ziaren pyłu i dla pyłów dobrze zwilżalnych o średnicy powyżej 2 μm osiąga wartość powyżej 95%.

Zaletą płuczek pianowych jest wyraźne zmniejszenie wysokości urządzenia i wiążące się z tym mniejsze koszty transportu wody na niższe wysokości. Są mniej kłopotliwe w eksploatacji niż płuczki z wypełnieniem i bez wypełnienia. Osiągają lepsze współczynniki wymiany ciepła i masy, wyższe skuteczności odpylania, wykazują mniejsze zużycie wody.

Wadą są wyższe opory przepływu oraz trudności związane z odpylaniem w niej pyłów trudno zwilżalnych i cementujących.

V.4. Płuczka uderzeniowa

Na rys.V.6 przedstawiono schemat działania płuczki uderzeniowej. Woda doprowadzana jest króćcem 1 i utrzymywana na stałym poziomie. Zapylony gaz wpływa do urządzenia centralnie i poprzez dyszę 3 uderza z prędkością 40 ÷ 100 m/s o powierzchnię wody, wywołując wytworzenie się specyficznego układu bryzgowo-pianowego. Wydzielenie pyłu ze strumienia przepływającego gazu następuje głównie dzięki siłom bezwładności powodującym zatopienie ziaren w wodzie, ale również znaczny udział ma dynamiczny układ pianowo-bryzgowy towarzyszący procesowi odpylania w płuczce.

Rys.V.6 Płuczka uderzeniowa

1-doprowadzenie wody, 2-odkraplacz, 3-dysza dopływowa

Płuczki uderzeniowe osiągają skuteczności do 98%, dla zwilżalnych ziaren pyłów o wymiarach rzędu kilku μm. Opory przepływu wynoszą od 1300 ÷ 3000 Pa, w zależności od prędkości wypływu gazu z dyszy, zużycie wody 0,0001 ÷ 0,001 m3/m3 gazu.

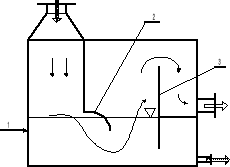

V.5. Płuczka przewałowa

Płuczka przewałowa jest urządzeniem wykorzystującym efekt działania sił bezwładności do zatrzymania odpylanych ziaren pyłu w wodzie (rys.V.7). Dzięki specjalnie ukształtowanej przegrodzie (przewale) z deflektorem “2” w płuczce w trakcie przepływu przez nią gazu tworzy się charakterystyczny układ pianowo-bryzgowy. Nasycone wodą cząstki pyłu tworzą szlam, a oczyszczony gaz poprzez odpowiednio ukształtowane przestrzenie i przegrody pełniące rolę odkraplacza “3” opuszcza odpylacz.

Płuczki przewałowe stosowane są do odpylania pyłów kleistych, trudno zwilżalnych o średnicy cząstek od 5 μm. Osiągają skuteczność odpylania powyżej 95 %, przy zużycie wody powyżej 0,01 m3/m3 gazu. Opory przepływu osiągają wartość do 400 Pa.

Rys.V.7 Płuczka przewałowa

1-doprowadzenie wody, 2-przewał z deflektorem, 3-przegroda

V.6. Płuczka z labiryntowym zamknięciem wodnym

Zasadę działania płuczki z labiryntowym zamknięciem wodnym przedstawiono na rys.V. 8. Zapylony gaz przepływa z dużą prędkością przez kanał centralny “1” oraz odpowiednio wyprofilowane labiryntowe zamknięcie wodne “2”. W wyniku kontaktu gazu z powierzchnią wody powstaje specyficzny układ pianowo-bryzgowy w którym intensywnie zachodzi proces odpylania.

Rys. V.8 Płuczka z labiryntowym zamknięciem wodnym .

1-doprowadzenie gazów, 2- przewał, 3-odkraplacz, 4- odprowadzenie gazów

Płuczka z labiryntowym zamknięciem wodnym to połączenie w jedno dwóch poprzednio omawianych rozwiązań, płuczki uderzeniowej i płuczki przewałowej.

W literaturze znane są tego typu rozwiązania płuczek pod nazwą Roto-Clon N. Labiryntowe zamknięcie wodne wykonane jest w postaci odpowiednio wyprofilowanych płaszczyzn o zmiennym przekroju poprzecznym. Powoduje to, że podczas przepływu gazu pojawiają się warunki do kondensacji pary wodnej na drobnych cząstkach pyłu. W tego typu odpylaczu oprócz dotychczasowych efektów inercyjnego mechanizmu wydzielania cząstek pyłu pojawia się nowy mechanizm, mechanizm kondensacyjnego nawilżania ziaren pyłu.

Tym należy tłumaczyć, że odpylacze Roto-Clon N wykazują wysokie skuteczności odpylania dla pyłów powyżej 2 μm. dochodzące do 99 %.

Zużycie wody przez płuczki z labiryntowym zamknięciem wodnym około 0,0001 m3/m3 gazu, opory przepływu do 2000 Pa.

V.7 Odpylacz ze zwężką Venturi

Osobną grupę odpylaczy mokrych stanowią płuczki kondensacyjno-koagulacyjne, których typowym przedstawicielem jest odpylacz ze zwężką Venturiego. Schemat zwężki Venturiego przestawiono na rys.V.9. Składa się ona z części konfuzorowej, przejściowej i dyfuzorowej.

Rys.V.9 Zwężki Venturi

1-konfuzor,2-element przejściowy, 3-dyfuzor,4-powietrze, 5-woda

Zasada działania odpylacza Venturi jest następująca: zapylony gaz doprowadzony jest do konfuzora, w którym następuje jego gwałtowne przyśpieszenie, do prędkości 50 ÷ 140 m/s w najwęższym miejscu. Następuje wtedy znaczny spadek ciśnienia gazu (nawet poniżej ciśnienia atmosferycznego), oraz obniżenie temperatury. W wyniku tego zjawiska pojawiają się korzystne warunki do kondensacji pary wodnej na powierzchni drobnych ziaren pyłu.

Woda doprowadzana jest do odpylacza w części konfuzorowej, lub w elemencie przejściowym zwężki, a gdy potrzeba również w części dyfuzorowej. Zasadą jest takie nasycenie wodą przepływającego gazu, ażeby nie doprowadzić do odparowania wody z nawilżonych już cząstek pyłu. Nawilżone wodą cząsteczki pyłu w rozwiązaniu klasycznym są wydzielane z gazu w cyklonie mokrym przedstawionym na rys.V.10.

Odpylacze Venturi są urządzeniami prostymi w konstrukcji, ale kosztownymi w eksploatacji. Zapewniają jednak wysoką skuteczność odpylania dla bardzo drobnych cząstek pyłu o wymiarze nawet 0.01 μm. Są one jednak bardzo czułe na zmianę natężenia przepływu gazów, stąd korzystniejsza jest budowa baterii zwężek Venturi, zamiast pojedynczej zwężki. Eksploatując baterię zwężek istnieje możliwość prostej regulacji ilości pracujących zwężek, a tym samym utrzymywanie w miarę stałej prędkości przepływu przez nie gazu dla zmiennego natężenia przepływu mediów.

Rys.V.10 Płuczka Venturi z mokrym cyklonem

1-dyfuzor, 2-doprowadzenie wody, 3-wlot do cyklonu, 4-zbiornik wody, 5-odstojnik, 6-doprowadzenie wody, 7-odkraplacz

Rys.V.11 Płuczka z baterią zwężek Venturiego

Na rys.V.11 przedstawiono płuczkę posiadającą baterię zwężek i wysokowydajny odkraplacz odśrodkowy.Wydzielanie nawilżonych cząsteczek pyłu w odpylaczu następuje w wyniku działania siły ciężkości. Płuczka wyposażona jest w klapę regulacyjną sterującą pracą zwężek. Zastosowana tego typu płuczka do odpylania bardzo drobnych pyłów powstających np. podczas świeżenia stali w konwertorze uzyskuje skuteczność ok. 99,8%.

Innym przykładem może być pionowy odpylacz Venturi przedstawiony na rys.V.12. Skuteczność odpylania dla niego waha się w granicach 95 ÷ 98% dla większości pyłów przemysłowych o średnicy ziarna powyżej 5 μm, opory przepływu są niewielkie 1000 ÷ 1500 Pa, z uwagi na niższe prędkości gazu w najwęższym miejscu zwężki. Jest to przykład tzw. płuczki niskociśnieniowej w której w ograniczonym zakresie zachodzi proces kondensacji pary wodnej na powierzchni pyłów i tym należy tłumaczyć stosunkowo niskie skuteczności jakie osiąga. Zaletą tego rozwiązania jest wykorzystanie odkraplacza do wydzielania również cząstek pyłu z przepływającego gazu oraz możliwość zasilania bezpośrednio dysz wodą spływająca z górnej części odpylacza.

Rys.V.12 Odpylacz Venturi z przepływem gazu pionowo do góry

1-rozdzielacz wody i szlamu, 2- wodne dysze zasilające, 3-odkraplacz odśrodkowy,

4-komora osadcza

Płuczki Venturi są najbardziej skutecznymi odpylaczami mokrymi dla pyłów trudno zwilżalnych i submikronowych. Uzyskiwane skuteczności odpylania porównywalne są z najlepszymi suchymi urządzeniami, tj. elektrofiltrami. Znajdują zastosowanie we wszelkiego rodzaju procesach technologicznych w których gazy posiadają wysoką temperaturę, gdyż pozwalają na znaczne schłodzenie gazu w ciągu bardzo krótkiego okresu czasu. Wymagają jednak znacznych nakładów energetycznych ze względu na wysokie opory przepływu gazu, które dla płuczek wysokociśnieniowych wynoszą 5000 ÷ 20 000 Pa. Zużycie wody dla odpylaczy Venturi waha się w granicach od 0,0006 ÷ 0,0016 m3/m3 odpylanego gazu.

V.8. Wybrane konstrukcje mokrych odpylaczy

Oprócz zaprezentowanych odpylaczy mokrych w praktyce przemysłowej można się spotkać z cała gamą rozwiązań konstrukcyjnych.

Takie suche urządzenia odpylające jak komory pyłowe, cyklony, elektrofiltry mogą pracować w układach trójfazowych gaz-pył-ciecz. Dodanie przeważnie wody do procesu odpylania powoduje nie tylko zwiększenie skuteczności odpylania tych urządzeń, ale ułatwia również transport osadzonego w odpylaczu pyłu z samego urządzenia jak i na składowisko.

Stosowanie wody w urządzeniach odpylających zapobiega problemowi tzw. wtórnego pylenia z odpylaczy, urządzeń transportujących i składowisk. Problemu niezwykle ważnego dla środowiska przyrodniczego, a często niedocenianego przez nadzór techniczny.

Na kolejnych rysunkach zamieszczono ciekawsze rozwiązania konstrukcyjne mokrych urządzeń odpylających, które stosowane są w różnych technologiach przemysłowych.

Rys.V.13 Płuczka obrotowa |

Rys.V.14 Płuczka natryskowa z wstępną jonizacją gazu 1-dysze wodne, 2-przegroda jonizacyjna, 3-wypełnienie |

|

|

Rys.V.15 Płuczka fluidalna 1,3-perforowana przegroda, 2-warstwa fluidalna, 4-zraszacz, 5-odkraplacz |

Rys.V.16 Płuczka fluidalna ze stożkową przegrodą 1- warstwa fluidalna, 2- perforowana przegroda, 3- odkraplacz |

Rys.V.17 Płuczka Venturi z ruchomym wypełnieniem 1-dysza wodna, 2-zwężka, 3-warstwa fluidalna, 4-odkraplacz |

Rys V.18 Płuczka z wypełnieniem o współprądowym przepływie mediów 1-zraszacz |

Rys.V.19 Płuczki bez wypełnienia z przeciwprądowym, krzyżowym i współprądowym przepływem mediów

V.9 Odkraplacze

Jedną z wad mokrych urządzeń odpylających jest konieczność stosowania odkraplaczy. Nie wpływają one na sam proces odpylania, a jedynie zwiększają opory przepływu przez odpylacz

Celem odkraplaczy jest wydzielenie wody z przepływającego gazu i odprowadzenie jej najczęściej bezpośrednio do odpylacza. Dzięki temu zapobiega się przedostawaniu kropel cieczy do instalacji odpylającej. Nadmiar wody w gazach opuszczających mokre urządzenia powoduje zakłócenie pracy urządzeń i aparatów instalacji odpylającej i jest przyczyną oblepiania (zarastania) przekroi rurociągów, utrudniając tym samym dalszą ich eksploatację i konserwację.

Odkraplacze wykorzystują do wydzielania drobnych kropel cieczy z przepływającego gazu efekt działania sił bezwładności, odśrodkowej oraz procesu filtracji.

Najczęściej stosowane są odkraplacze działające na zasadzie bezwładnościowego wydzielania zawartych w gazie kropel (inercyjne). Najprostsze rozwiązanie takiego odkraplacza przedstawiono na rys.V.20.

Rys.V.20 Odkraplacz inercyjny

1-kątowniki stalowe

W górnej części odpylacza umieszczony są najczęściej rzędy kątowników (lub innych profilowanych elementów) w układzie szachownicowym. Wskutek zmiany kierunku przepływu gazu opływającego rzędy kątowników kropelki wody w wyniku działania siły bezwładności uderzają o powierzchnie tych elementów, łącząc się w większe krople i spływając w dół odpylacza.

Rys.V.21 Odkraplacz żaluzyjny, a-bez kieszeni, b- z kieszeniami zbiorczymi skroplin

Innym rozwiązaniem jest odkraplacz żaluzyjny zaprezentowany na rys.V.21. Jest to pakiet równoległych płaszczyzn nachylonych pod kątem najczęściej 45o. Wykonywane są jako gładkie (rys. V.21a) lub z kieszeniami (rys. V.21b).

A B

Rys.V.22 Odkraplacz żaluzyjny o przepływie pionowym montowany w odpylaczu

A -zamocowanie w kolumnie, B-widok żaluzji z rowkami do odprowadzania wody

A B

Rys.V.23 Odkraplacz żaluzyjny o poziomym przepływie

A-widok pakietu żaluzji z góry, B-zamocowanie odkraplacza w rurociągu

Zadaniem kieszeni jest zapobieżenie przerzucenia formującego się filmu cieczy na następne płaszczyzny żaluzji i ułatwienie spływu cieczy w sposób zorganizowany z odkraplacza. Odkraplacze żaluzyjne mogą pracować w układzie poziomym lub pionowym, mogą być zamontowane w górnej części odpylacza (zwiększając jego wysokość i wywołując niekorzystny rozkład ciężaru odpylacza w górnej jego części) lub mogą być umieszczone na poziomym odcinku rurociągu, tuż za urządzeniem odpylającym. Ich widok przedstawiono na kolejnych rysunkach.

Powierzchnie odkraplaczy żaluzyjnych wykonywane są w różnych wariantach w zależności od kierunku przepływu. Dla przepływu pionowego powierzchnie są odpowiednio uprofilowane w celu ułatwienia łączenia się drobnych kropel w większe i zorganizowania ich spływu w dół aparatu, jak również w celu zwiększenia sztywności elementów wykonywanych z cienkich blach lub tworzywa sztucznego (rys. V.22.

.Powierzchnie odkraplaczy żaluzyjnych o poziomym przepływie gazu wykonywane są najczęściej z kieszeniami, które zapobiegając przerzucaniu wydzielonych kropel cieczy na kolejne płaszczyzny urządzenia ułatwiają ich spływ w dół aparatu.

Ciekawym rozwiązaniem jest odkraplacz przedstawiony na rys.V.24. Do zatrzymania kropel cieczy z przepływającego gazu wykorzystano siłę odśrodkową. Gaz przepływa przez wirownik “1”, którego płaszczyzny posiadają kanały zbiorcze wody na końcu łopatki. Wylot kanałów do przestrzeni “2”, oraz wycięcia na powierzchni walcowej “3”, umożliwiają odprowadzenie kropel cieczy bezpośrednio do przestrzeni seperacyjnej “2”. Przestrzeń ta nie posiada bezpośredniego kontaktu z przepływającymi gazami, dzięki czemu nie następuje wtórne porywanie wytrąconych już kropel, co ma miejsce w dotychczas prezentowanych wersjach odkraplaczy.

A B

Rys.V.24 Odkraplacz odśrodkowy, A-przekrój, B-widok

1-wirownik, 2-przestrzeń seperacyjna 3-wycięcia w rurze centralnej

Do odkraplania gazów można również wykorzystywać warstwy filtracyjne wykonywane z luźno usypanych lub ułożonych wypełnień (pierścienie Raschiga, Palla, Białeckiego lub dowolnie inne). Stosuje się również różne materiały filtracyjne wykonane w postaci włókniny lub tkaniny. Ważnym zagadnieniem we wszelkiego rodzaju warstwach filtracyjnych jest zdolność ich do szybkiego odprowadzenia zatrzymanej w nich cieczy.

W tym celu należy projektować te warstwy jako wielostopniowe o zmiennej porowatości w kolejnych stopniach.. Dobrze zaprojektowane warstwy powinny posiadać tzw. zorganizowane “drogi” spływu z nich cieczy. Można to zrealizować poprzez wykonanie wewnętrznych przestrzeni separacyjnych, najchętniej na granicach stopni o zmiennej porowatości.

Obecnie chętnie wykorzystywane są w odkraplaczach różne typy wypełnień pakietowych, które wykonane najczęściej z tworzyw sztucznych są lekkie, posiadają zwartą, gładką nie korodującą powierzchnię, nadają się dobrze do czyszczenia z nagromadzonego na nich pyłu, posiadają konstrukcję samonośną nie wymagającą stosowania dodatkowych półek lub elementów podtrzymujących.

Osobnym zagadnieniem jest problem wyłapywania bardzo drobnych kropel cieczy występujących w postaci mgły w przepływającym gazie. Drobne kropelki cieczy wyłapywane są w urządzeniach zwanych odemglaczami (demisterami).

Odemglacze wykorzystują do wydzielenia fazy ciekłej efekt działania procesu filtracji i kondensacji par. Najczęściej odemglacze wykonywane są jako filtracyjne, najlepiej z kilku stopni warstw o zróżnicowanych własnościach adhezyjnych cieczy do powierzchni włókien z których są wykonane oraz o dobrych własnościach odprowadzania wydzielonej na nich fazy ciekłej.

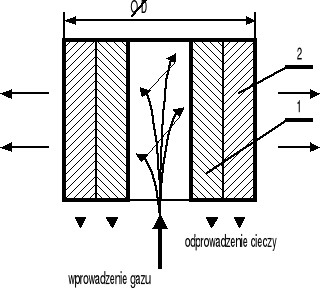

Rys. V.25 Odemglacz świecowy

1, 2-stopnie odemglacza

Powierzchnia odemglaczy filtracyjnych formowana jest w postaci świecy (walca) lub poziomej płaszczyzny. Świeca usytuowana jest pionowo w odemglaczu, a gaz przepływa przez nią poziomo, płaszczyzna przeważnie płaska umieszczona jest w odemglaczu poziomo, a gaz przepływa przez nią pionowo.

Na rys. V. 25 przedstawiono schemat dwustopniowego odemglacza świecowego o zmniejszającej się porowatości kolejnych stopni w kierunku przepływu gazu. Dzięki temu na pierwszym stopniu następuje wydzielenie dużej masy fazy ciekłej, a na drugim mniej obciążonym cieczą, wskutek korzystnych warunków filtracji następuje dalsze wydzielenie cieczy z przepływającego gazu.

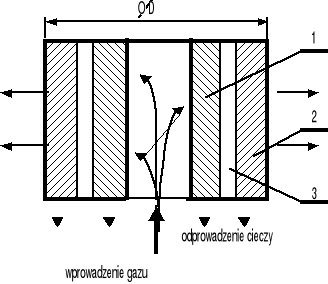

Rys.V.26 Dwustopniowy odemglacz z przestrzenią separacyjną

1,2-kolejne stopnie odemglacza, 3-przestrzeń seperacyjna

W celu poprawy skuteczności odemglania dla dużych stężeń fazy ciekłej w przepływającym gazie, wskazane jest stosowanie przestrzeni separacyjnych pomiędzy kolejnymi stopniami, w celu szybkiego odprowadzenia wydzielonej cieczy (rys.V.26).

Skuteczność odemglania na przegrodach filtracyjnych związana jest z obciążeniem warstwy przepływającym gazem. Chcąc uzyskać wysoką skuteczność musimy znacznie rozbudować powierzchnię filtracji, co jest powodem poważnych problemów konstrukcyjnych odkraplaczy pracujących dla dużych natężeń przepływu gazu.

VI. PODSUMOWANIE

Zanieczyszczenie środowiska to straty jakie ponosimy z tytułu emisji szkodliwych związków w; przyrodzie, gospodarce, ochronie zdrowia społeczeństwa i zmianie klimatu. Nowoczesne podejście do tego problemu powinno być rozpatrywane w skali makro tzn. danego kraju, kontynentu, a w niektórych zagadnieniach nawet już w skali ogólnoświatowej. To co czasami wydaje się sukcesem w skali zakładu produkcyjnego, a nawet makroregionu, może być nie do przyjęcia, gdy dany problem rozpatrujemy w skali kraju czy kontynentu.

Bardzo często pracujące urządzenia odpylające w instalacjach przemysłowych dobierane są nie z uwagi na jak najlepszą ochronę środowiska, polegającą na jak największym ograniczeniu emisji szkodliwych pyłów i gazów do atmosfery, ale są kompromisem pomiędzy naszymi oczekiwaniami, a możliwościami technicznymi czy ekonomicznymi.

Każda pracująca instalacja odpylająca potrzebuje energii do napędu wszystkich urządzeń i aparatów, energii przy wytwarzaniu, której emitowane są do środowiska dodatkowe ilości zanieczyszczeń.

Im bardziej skuteczne urządzenie odpylające tym bardziej energochłonne. Rozpatrując zagadnienie w skali kraju, czy kontynentu, może się okazać, że wyposażenie wszystkich ciągów technologicznych w wysoko wydajne urządzenia odpylające nie przyniesie spodziewanych efektów. Obniżka emisji zanieczyszczeń wynikająca z eksploatacji urządzeń odpylających, zostanie “skonsumowana” w całości lub częściowo przez dodatkową emisję zanieczyszczeń wynikającą ze zwiększonej ilości wyprodukowanej energii.

Podobne rozważanie można przeprowadzić w odniesieniu do ograniczenia emisji szkodliwych gazów, np. SO2 do atmosfery. Najczęściej stosowaną metodą w przemyśle jest absorpcja SO2 w wodnym roztworze CaCO3. Wprowadzenie technologii przez dany zakład to ewidentny jego sukces. Ale trzeba pamiętać o tym, że gdyby wszystkie zakłady przeszły na tę technologię to;

nastąpiłby znaczny wzrost emisji CO2 do powietrza atmosferycznego, wynikający z reakcji chemicznych towarzyszących temu procesowi,

należałoby zwiększyć moc w pracujących elektrowniach, z uwagi na zapotrzebowanie energii do napędu dodatkowych urządzeń instalacji odsiarczającej,

pojawiłby się problem z pozyskiwaniem i transportem dużej ilości surowców wejściowych, a w szczególności węglanu wapnia,

pojawiłby się problem z odbiorem i zagospodarowaniem dużej ilości gipsu powstającego w procesie odsiarczania.

Konsekwencje wprowadzenia na szeroką skalę tej metody odsiarczania spalin, po szczegółowej analizie ponoszonych kosztów i zbilansowaniu szkodliwych emisji do środowiska we wszystkich działach gospodarki świadczącej swoje usługi dla rozwiązania tego problemu, okazałoby się, że w skali globalnej ponosimy większe z tego tytułu koszty niż zyski.

W celu poprawy stanu powietrza atmosferycznego powinniśmy pamiętać o tym, że działania nasze powinny być kompleksowe i ujmujące ten problem dla większego obszaru, całego kraju lub nawet kontynentu.

Działania nad ochroną powietrza przed zanieczyszczeniami powinny rozpoczynać się już w fazie projektowania i przyjmowania do realizacji nowej technologii produkcji jakiegoś wyrobu. Od doboru surowców, przyjęcia tzw. “mało odpadowej” lub “czystej” technologii, zamknięcia obiegów półproduktów i surowców, hermetyzacji procesu, przeanalizowaniu całego procesu wytwarzania i użytkowania wyrobu pod kątem szkodliwości dla środowiska, zależy w decydującym stopniu stan powietrza atmosferycznego.

W dzisiejszych czasach działania powinny dotyczyć również analizy najlepszego sposobu zagospodarowania zużytego wyrobu, który stracił swoje wartości użytkowe. Wyrób taki w postaci odpadu powinien być odpowiednio utylizowany, lub wykorzystany jako surowiec (produkt wyjściowy) do nowej produkcji.

Problem ochrony powietrza atmosferycznego to oprócz powyższych działań, również zagadnienie odpowiedniego planowania przestrzennego, tzn. takiej lokalizacji zakładów przemysłowych, w których ich szkodliwość jest najmniejsza dla środowiska. Dla nowo projektowanego zakładu należy opracować analizę (operat) rozkładu spodziewanych stężeń szkodliwych zanieczyszczeń w powietrzu atmosferycznym, które nie mogą przekroczyć dopuszczalnych norm.

Dopiero po wszystkich wyżej wymienionych czynnościach, należy przeanalizować konieczność budowy i eksploatacji urządzeń odpylających. Należy jednak wyraźnie w tym miejscu podkreślić, że budowa instalacji odpylających to ostateczność do której jesteśmy zmuszeni.

Prawidłowe rozwiązanie problemu ochrony powietrza atmosferycznego powinno być ukierunkowane na analizę przyczyn emisji zanieczyszczeń i poprzez zmiany w technologii i organizacji produkcji ograniczyć, a nawet całkowicie wyeliminować emisję szkodliwych substancji do środowiska. Będzie to działanie, które eliminuje przyczynę powstawania zanieczyszczeń, czyli działanie jak najbardziej racjonalne.

VI.1. Dobór urządzeń odpylających

Prawidłowo dobrane urządzenia odpylające powinny charakteryzować się:

wysoką skutecznością odpylania,

niską emisją,

niskimi oporami przepływu,

małym wpływem zmian parametrów pracy źródła zapylenia na skuteczność,

niskimi kosztami inwestycyjnymi i eksploatacyjnymi,

dużą pewnością pracy,

prostotą obsługi,

zwartą budową,

ograniczeniem wtórnej emisji pyłów.

Skuteczność odpylania η, emisja zanieczyszczeń E i opory przepływu Δp zależą od następujących parametrów pracy urządzenia:

składu ziarnowego odpylanych pyłów,

stężenia pyłów na wlocie,

rodzaju i kształtu pyłu,

parametru charakteryzującego pył w zależności od rodzaju odpylacza (zwilżalność, oporność elektryczna, skład chemiczny,...),

temperatury, wilgotności, ciśnienia odpylanego gazu,

nierównomierności przepływu gazu,

okresu pracy odpylacza.

Podstawą doboru urządzeń odpylających są parametry fizykochemiczne układu gaz-pył dla odpylaczy suchych i gaz-ciecz-pył dla odpylaczy mokrych oraz żądana skuteczność odpylania lub wielkość emisji pyłu. Informacje częściowo na ten temat zawarto w poprzednich rozdziałach.

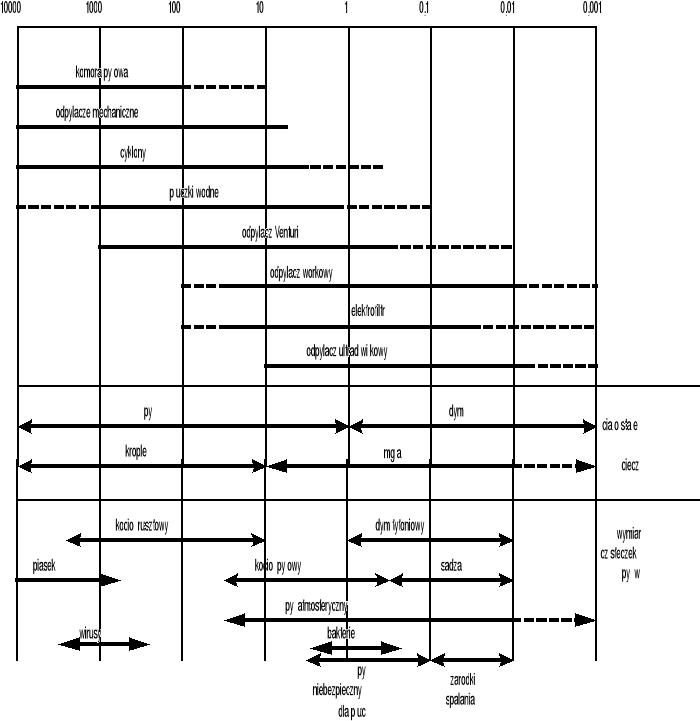

Praktycznie dobór rozpoczynamy od analizy składu ziarnowego odpylanego gazu. Z tabeli VI.1 dobieramy urządzenia, których zakres pracy pokrywa się z zakresem ziarnowym odpylanych pyłów.

O spodziewanej skuteczności frakcyjnej czy ogólnej odpylaczy możemy dowiedzieć się z ofert firm produkujących urządzenia odpylające lub orientacyjnie posługując się wykresem VI.2. Znając skuteczność poszczególnych frakcji pyłów ηkn (gdzie k =1,2,..n frakcji) z równania VI.1 wyznaczymy sprawność ogólną urządzenia η.

η=1-(1-ηp1)(1-ηp2).. (1-η pk)..(1-ηpn) (VI.1)

W przypadku zbyt niskiej skuteczności odpylania musimy zaprojektować II stopniową instalację odpylającą, w której w układzie szeregowym połączone są ze sobą urządzenia odpylające o przeciwstawnych charakterystykach.

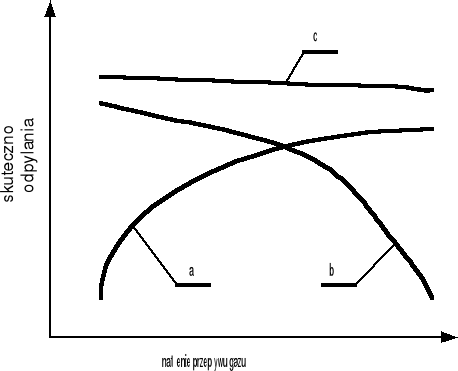

W przypadku np. gdy występują wahania natężenia przepływu gazu, łączy się ze sobą odpylacz które wykazuje wysoką skuteczność odpylania dla dużych prędkości przepływu gazu (np. odpylacz mechaniczny, cyklon) z odpylaczem który osiąga wysoką skuteczność dla małych prędkości gazu (np. odpylacz tkaninowy, elektrofiltr,..). Charakterystyka wypadkowa skuteczności odpylania dla takiej dwustopniowej instalacji jest wtedy korzystna w całym zakresie zmian prędkości przepływu, czyli również zmian natężenia przepływu gazów.

Rys.VI.1 Kojarzenie urządzeń odpylajacych

a-odpylacz mechaniczny, b-elektrofiltr, c-wypadkowa charakterystyka

W celu dalszego uściślenia typu urządzenia odpylającego analizujemy dalsze parametry pracy odpylacza. Oceniamy w szczególności koszty inwestycyjne urządzenia i spodziewany opór przepływu gazów przez odpylacza, rzutujący w sposób decydujący na jego koszty eksploatacyjne (tabela VI.2.).

Tabela. VI.1. Charakterystyka cząstek aerozolowych i zakresy stosowania urządzeń odpylających

Średnica cząstek w μm

W warunkach przemysłowych ważną zaletą urządzeń odpylających jest pewność ich pracy w powiązaniu z prostotą obsługi. Korzystne jest, aby urządzenia odpylające posiadały jak najmniej części ruchomych i były na ogół typowymi, co ułatwia późniejsze ich remonty i stwarza mniej problemów przy niespodziewanych awariach.

Nie bez znaczenia są również wskaźniki kubaturowe i powierzchniowe odpylaczy, czyli innymi słowy korzystne są takie urządzenia, które posiadając zwartą budowę i zajmują mało miejsca.

Jak widać z tego pobieżnego omówienia zasad doboru urządzeń odpylających, wybór konkretnego odpylacza jest kompromisem pomiędzy wszystkimi wyżej wymienionymi parametrami i nie zawsze jest to urządzenie, które dobrano w oparciu o kryterium najwyższej skuteczności odpylania i najniższej emisji.

Postawiona na wstępie tego rozdziału sugestia, aby poprawy stanu powietrza atmosferycznego nie poszukiwać tylko na drodze budowy i eksploatacji urządzeń odpylających, ale działań kompleksowych w ochronie środowiska, ingerujących w same źródła powstawania zanieczyszczeń pyłowych jest chyba jak najbardziej słuszna.

Rys.VI.2. Skuteczność frakcyjna odpylaczy

1-cyklon niskosprawny, 2-cyklon wysokosprawny, 3-multicyklon, 4-odpylacz Venturi niskociśnieniowy (Δp=2,5 kPa), 5-odpylacz Venturi średniocisnieniowy, 6-odpylacz Venturi wysokociśnieniowy (Δp=25 kPa), 7-skruber fliudalny, 8-odpylacz tkaninowy, 9-elektrofiltr (zimny), 10-elektrofiltr (gorący)

Tabela VI.2. Skuteczność ogólna, opory przepływu i koszty urządzeń odpylających

(odpylanie pyłów krzemionki o wydajności gazów 105 m3/h)

|

Skutecz-ność ogólna |

Opory przepły-wu |

Koszt inwesty-cyjny |

Koszt eksploata-cyjny |

|

% |

kPa |

|

|

1 |

2 |

3 |

4 |

5 |

Cyklony średnioskuteczny wysokoskuteczny przelotowy multicyklon |

65 84 74 94 |

0,2-1,0 0,2-1,2 0,2-1,2 0,5-2,5 |

1,0 1,9 1,7 2,1 |

1,0 1,5 0,81 1,5 |

Odpylacze suche uderzeniowo-inercyjny elektrofiltr tkaninowy wstrząsany tkaninowy rewersyjno-impulsowy |

60 99,0 99,7 99,9 |

0,1-0,5 0,02-0,2 0,5-1,5 0,5-1,5 |

1,4 9,4 6,6 9,2 |

0,76 3,5 4,1 6,9 |

Odpylacze mokre cyklon zraszany kolumna zraszana |

91 95 |

0,5-2,0 0,2-2,0 |

2,4 5,6 |

1,9 4,1 |

odpylacz fluidalny elektrofiltr mokry odpylacz Venturi średniociśnieniowy wysokociśnieniowy |

95 99,0

99,7 99,9 |

2,5-5,0 0,02-0,2

2,5-4,0 2,5-6,0 |

2,1 12,0

4,3 4,7 |

4,1 4,6

5,7 8,0 |

92

Wyszukiwarka

Podobne podstrony:

2 Cyklon, bezpieczeństwo środowiska naturalnego

2 23 lutego 2011 Izolowanie mikroorganizmów z różnych środowisk naturalnych

08 Badanie toksyn w środowisku naturalnym

Higiena środowisko naturalne

08 Badanie toksyn w środowisku naturalnym

sr test5, PWr, Środowisko naturalne człowieka

Ochrona środowiska naturalnego oraz utylizacja odpadów chemicznych

Srodowisko naturalne spr końcowy

rozkłady przestrzenne liczenia populacji, Ochrona środowiska, Natura 2000

śliwińska, środowisko naturalne człowieka, pytania i odpowiedzi ,Grawitaja, rodowisko?ryczne

Ściągi z fizyki-2003 r, Wpływ produkcji wytwarzania energii na środowisko naturalne

sprawdziany, Środowisko naturalne Polski B, SPRAWDZIAN WIADOMOŚCI - Środowisko naturalne Polski

Zanieczyszczenie środowiska naturalnego

Wycena srodowiska naturalnego

zagrożenia środowiska naturalnego

Nowy'Środowisko naturalne i hodowlane zwierząt

więcej podobnych podstron