POLITECHNIKA WROCŁAWSKA INSTYTUT FIZYKI

|

Sprawozdanie z ćwiczenia nr 10 |

|

TEMAT: Sprawdzanie prawa Hooke'a wyznaczanie modułu Younga. |

Wydział: PPT Rok: 2

|

DATA: 13.12.99 OCENA: |

1. Cel ćwiczenia.

Sprawdzanie prawa Hooke'a i wyznaczenie modułu Younga przez pomiar wydłużenia ciała.

2. Wstęp teoretyczny.

W przyrodzie nie występują ciała doskonale sztywne. Każde ciało pod wpływem siły ulega odkształceniu zmieniając jego objętość lub kształt. Ciałem nazywamy sprężystym, jeżeli odkształcenia, wywołane działającymi na nie siłami, znikają zupełnie po usunięciu tych sił.

Jednym z praw opisujących zachowanie ciał jest prawo Hooke'a, wyraża ono zależność pomiędzy naprężeniem a odkształceniem :

Jeżeli występujące w ciele naprężenia są dostatecznie małe, to wywołane przez nie odkształcenia względne są do nich proporcjonalne.

Matematycznie związek powyższy wyraża wzór:

gdzie - wsółczynnik sprężystości ,

E - moduł Younga (są to stałe charakterystyczne dla danego rodzaju ciał, tzw. stałe materiałowe),

- składowa normalna naprężenia p

Naprężeniem p nazywamy wektor o wartości równej stosunkowi wartości siły do powierzchni, na którą ona działa, o kierunku i zwrocie zgodnym z kierunkiem i zwrotem wektora siły:

Δl - zmiana wydłużenia

l - długość pręta

- odkształcenie względne

Aby wyznaczyć moduł Younga musimy znać długość l i średnicę drutu d oraz jego wydłużenie l pod wpływem danego obciążenia F, a także pole przekroju drutu. Wzór wygląda następująco:

Drugi wzór wyrażający moduł Younga to:

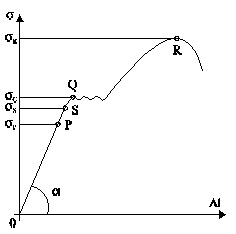

E = tg

Na wykresie przedstawiającym zależność naprężenia od zmiany wydłużenia znajdują się charakterystyczne punkty dla danego materiału:

σP - granica proporcjonalności (do tego punktu jest spełnione prawo Hooke'a),

σS - granica sprężystości,

σQ - granica plastyczności,

σR - granica wytrzymałości.

3. Zestaw pomiarowy.

- urządzenie do pomiaru wydłużenia

- przymiar liniowy

- śruba mikrometryczna

- komplet odważników 6 x 1kg ,m = *0,01kg

Zestaw pomiarowy przeznaczony jest do wyznaczania przyrostów długości drutu w celu wyznaczenia modułu Younga materiału metodą wydłużenia.

4. Schemat urządzenia pomiarowego.

5. Przebieg pomiarów.

5.1. Pomiar wielkości stałych.

- długość początkowa części pomiarowej drutu pomiędzy zamocowanymi wskaźnikami zmierzyliśmy przymiarem liniowym milimetrowym z dokładnością 1mm

- średnicę drutu zmierzyliśmy śrubą mikrometryczną w różnych miejscach z dokładnością 0,001mm, pomiary wykonaliśmy 10 razy wyznaczając następnie wartość średnią.

5.2. Cechowanie mikroskopów pomiarowych (oddzielnie górnego i dolnego).

- średnicę wskaźników zmierzyliśmy śrubą mikrometryczną, pomiary wykonaliśmy 3 razy, następnie obliczyliśmy wartość średnią i błąd średni arytmetyczny,

- zmierzyliśmy w działkach średnicę wskaźników za pomocą mikroskopów pomiarowych, pomiary wykonaliśmy 3 razy dla każdego mikroskopu pomiarowego z dokładnością do 0,01 działki, wyznaczyliśmy wartości średnie i błędy średnie arytmetyczne.

5.3. Pomiary wydłużenia drutu w zależności od siły osiowej.

- wyznaczyliśmy położenia górnych krawędzi dolnego i górnego wskaźnika dla kolejnych wartości obciążenia, wykonaliśmy pomiary dla rosnących i malejących obciążeń.

6. Wartości stałe elementu badanego.

Długość drutu mierzona przymiarem

502 mm

504 mm

503 mm

Średnia długość drutu l=503 mm

i = 1..10 - ilość pomiarów średnicy drutu

di - średnica drutu

di [mm] |

0,890 |

0,885 |

0,895 |

0,885 |

0,891 |

0,890 |

0,885 |

0,890 |

0,890 |

0,890 |

* 0,001 [mm]

dśr = 0,889 [mm] - średnia średnica drutu

i = 1..4 - ilość pomiarów średnicy wskaźników

dGi - średnica górnego wskaźnika

dDi - średnica dolnego wskaźnika

dGi [mm] |

dDi [mm] |

0,508 |

0,508 |

0,585 |

0,508 |

0,507 |

0,508 |

0,595 |

0,509 |

Wartości średnie średnic wskaźników:

dG_śr = 0,572 [mm] dD_śr = 0,604 [mm]

Odczyty z górnego mikroskopu pomiarowego dla:

i = 1..4 - ilość pomiarów

GGi - górnej krawędzi wskaźnika GRi - różnica między krawędziami

GDi - dolnej krawędzi wskaźnika GRi = GGi - GDi

GGi [dz] |

DGi [dz] |

5,550 |

3,580 |

5,560 |

3,656 |

5,550 |

3,580 |

5,525 |

3,560 |

GRi [dz] |

|

1,970 |

|

1,904 |

|

1,970 |

|

1,965 |

GR_śr = 1,952 [dz] - średnia różnica między krawędziami

Odczyty z dolnego mikroskopu pomiarowego dla :

DGi - górnej krawędzi wskaźnika DDi - różnica między krawędziami

DDi - dolnej krawędzi wskaźnika DRi = DGi - DDi

DGi [dz] |

DDi [dz] |

|

4,525 |

2,452 |

|

4,545 |

2,475 |

|

4,670 |

2,495 |

|

4,560 |

2,510 |

|

DRi [dz] |

||

2,073 |

||

2,070 |

||

2,175 |

||

2,050 |

||

DRi_śr = 2,095 [dz] - średnia różnica między krawędziami

Wartość działki W mikroskopu pomiarowego w [mm] to stosunek średniej wartości grubości wskaźnika mierzonego śrubą mikrometryczną a średnią liczbą działek jaką zajmuje obraz tzn. różnicą pomiędzy jego krawędziami. Obliczenia wykonaliśmy względem górnej krawędzi wskaźnika, wiec :

WG = ![]()

WD = ![]()

W ≅ 0,291 - średnia stałej podziałki

7. Pomiary zależności wydłużenia od obciążenia.

G0= 5,570 [dz] D0= 4,600 [dz]

Obciążenie [kg] |

Wskaźnik Górny -Gi |

Wskaźnik Dolny - |

1 |

5,525 |

4,335 |

2 |

5,510 |

4,060 |

3 |

5,430 |

3,700 |

4 |

5,330 |

4,415 |

5 |

5,255 |

3,155 |

6 |

5,220 |

2,880 |

5 |

5,280 |

3,110 |

4 |

5,305 |

3,315 |

3 |

5,335 |

5,605 |

2 |

5,395 |

3,920 |

1 |

5,420 |

4,185 |

0 |

5,505 |

4,590 |

Seria nr 1 Seria nr 2

Obciążenie [kg] |

Wskaźnik Górny -Gi |

Wskaźnik Dolny - |

1 |

5,490 |

4,220 |

2 |

5,460 |

3,980 |

3 |

5,395 |

3,710 |

4 |

5,340 |

3,435 |

5 |

5,210 |

3,140 |

6 |

5,180 |

2,915 |

5 |

5,230 |

3,120 |

4 |

5,300 |

3,380 |

3 |

5,385 |

3,610 |

2 |

5,430 |

3,940 |

1 |

5,480 |

4,250 |

0 |

5,540 |

4,635 |

Obciążenie [kg] |

Wskaźnik Górny -Gi |

Wskaźnik Dolny - |

1 |

5,460 |

4,290 |

2 |

5,440 |

3,980 |

3 |

5,360 |

3,705 |

4 |

5,310 |

3,400 |

5 |

5,230 |

3,205 |

6 |

5,190 |

2,890 |

5 |

5,230 |

3,140 |

4 |

5,295 |

3,225 |

3 |

5,385 |

3,575 |

2 |

5,420 |

3,810 |

1 |

5,490 |

4,090 |

0 |

5,580 |

4,480 |

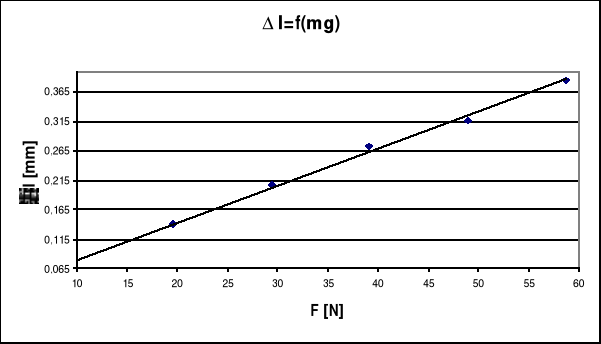

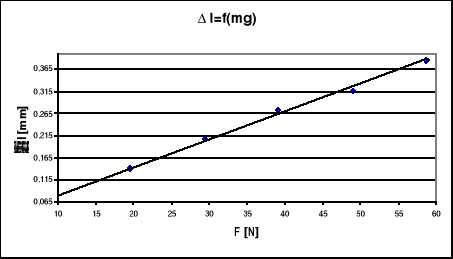

8. Przyrost długości.

Δl = W [(Di - D0) - (Gi - G0)] = 0,291 [(5,490 - 5,570) - (4,090 - 4,600)] = 0,125 [mm]

Obciążenie [kg] |

Δli [mm] |

||

1 |

0,068 |

||

2 |

0,142 |

||

3 |

0,208 |

||

4 |

0,272 |

||

5 |

0,317 |

||

6 |

0,386 |

||

Obciążenie [kg] |

Δli [mm] |

||

5 |

0,334 |

||

4 |

0,296 |

||

3 |

0,231 |

||

2 |

0,159 |

||

1 |

0,09 |

||

0 |

0,00 |

||

9.Obliczanie modułu Younga.

E ≅ 1,19*1011 [Pa]

10.Wyznaczanie błędu względnego i bezwzględnego modułu Younga.

= 0,002

= ![]()

= 0,0019

= 1mm (błąd bezwzględny pomiaru długości drutu)

= 5,51*10-3

= 0,012 = 12* 10-3

= 0,002 + 0,0019 + 0,012 + 2* 0,0055 = 0,026

7.3. Wyznaczanie Δl, ε, σ.

Δl = 386 [μm] ![]()

1,19E-11* 0,69E-3=0,82E-8

12. Wykres ![]()

.

13. Wnioski.

Wykonane ćwiczenie, którego celem było sprawdzenie prawa Hooke'a i wyznaczenie modułu Younga przez pomiar wydłużenia ciała, wykazało słuszność tego prawa w zakresie małych obciążeń. Wyliczony moduł Younga przy maksymalnym obciążeniu został obarczony błędem 2,6 [%], na który największy wpływ ma wartość oraz wartość . Błędy ten można zmniejszyć poprzez wyliczenie go używając dokładniejszych przyrządów pomiarowych, o mniejszym błędzie maksymalnym określonym bądź przez jego klasę, bądź przez wartość działki elementarnej jego skali lub poprzez zwiększenie liczby pomiarów.

Zgodnie z prawem Hooke'a zaobserwowaliśmy to, że dla małych naprężeń wywołanych małymi obciążeniami, odkształcenia względne były proporcjonalne tzn. liniowe. Dokładnie to stwierdzenie przedstawia wykres, na którym tą zależność liniową doskonale można zauważyć.

Wyszukiwarka

Podobne podstrony:

Sprawdzanie prawa Hooke’a wyznaczanie modułu Younga wersja 2, Pwr MBM, Fizyka, sprawozdania vol I, s

SPRAWDZENIE PRAWA HOOKE'A I WYZNACZANIE MODUŁU YOUNGA, Szkoła, penek, Przedmioty, Fizyka, Labor

Fizyka Sprawdzenie prawa Hooke a Wyznaczanie modułu Younga 2 DOC

Ćw nr 10 Sprawdzanie prawa Hooke’a i wyznaczanie modułu Younga

SPRAWDZANIE PRAWA HOOKE ' A WYZNACZANIE MODUĹU YOUNGA 3, STUDIA UP, Fizyka (cz. laboratoryjna)

SPRAWDZENIE PRAWA HOOKeA I WYZNACZANIE MODUłU YOUNGA 2, Szkoła, penek, Przedmioty, Fizyka, Labo

sprawdzanie prawa hooke a wyznaczanie modu u younga 1, fizyka 2 wykład i zagadnienia, sprawozda

SPRAWDZANIE PRAWA HOOKA I WYZNACZANIE MODUŁU YOUNGA

Wyznaczanie modułu sztywności metodą dynamiczną wersja2, Pwr MBM, Fizyka, sprawozdania vol I, sprawo

Sprawdzanie prawa Stefana - Boltzmanna, Pwr MBM, Fizyka, sprawozdania vol I, sprawozdania część I

Wyznaczanie modułu sztywności metodą dynamiczną, Pwr MBM, Fizyka, sprawozdania vol I, sprawozdania c

Wyznaczanie modułu sztywności metodą dynamiczną wersja 2, Pwr MBM, Fizyka, sprawozdania vol I, spraw

Fizyka- Sprawdzenie prawa Hooke'a4, !Nauka! Studia i nie tylko, Fizyka, Ćwiczenie 11 - moduł Younga

Wyznaczanie momentu bezwładności i sprawdzanie twierdzenia Steinera wersja 2, Pwr MBM, Fizyka, spraw

WYZNACZANIE STOSUNKU EM ELEKTRONU wersja 2, Pwr MBM, Fizyka, sprawozdania vol I, sprawozdania część

WYZNACZANIE WSPÓŁCZYNNIKA ROZSZERZALNOŚCI CIEPLNEJ` METODĄ, Pwr MBM, Fizyka, sprawozdania vol I, spr

więcej podobnych podstron