W Y Ż S Z A |

LABORATORIUM TECHNOLOGII WYTWARZANIA I NAPRAW |

Nazwisko i imię |

|||

S Z K O Ł A M O R S K A w S Z C Z E C I N I E

WYDZIAŁ MECHANICZNY |

Nr ćw.

|

Temat ćwiczenia Badanie szczelności i próby szczelności.

|

MARCIN GRZEGORZEK

Rok akad. 1999/2000 |

||

Data wyk. ćwicz.

01-12-1999 |

Data odd. spr.

08-12-1999 |

Ocena |

Podpis wykł. |

GRUPA IV MA

|

|

WSTĘP

W badaniach szczelności naczyń zamkniętych, przewodów itp. , wykorzystuje się najczęściej zjawisko przepływu cieczy lub gazów przez nieszczelności, spowodowane na ogół przez wady materiałów lub połączeń. Obserwuje się przy tym bezpośredni przepływ gazu lub pozostałość gazu w naczyniu, wytwarzając wewnątrz naczynia lub w jego otoczeniu nadciśnienie względnie podciśnienie. Stąd też metody badania szczelności można podzielić ogólnie na metody oparte na wnikaniu płynu, wypływie płynu lub pozostałości płynu. Celem metody badania szczelności może być albo tylko wykrycie nieszczelności, albo też wykrycie, zlokalizowanie i pomiar nieszczelności.

Układy, które poddaje się próbom szczelności, mają albo zapobiec wnikaniu cieczy lub gazów do wnętrza albo też wydostawaniu się gazów względnie cieczy na zewnątrz. Do pierwszej grupy zaliczyć można wszystkie układy próżniowe oraz naczynia, które mają chronić przed przedostawaniem się pary wodnej, bakterii lub innych zanieczyszczeń (żywność, lekarstwa, przyrządy pomiarowe, zegarki itp.). W drugiej grupie układów wymienić można zbiorniki ciśnieniowe na ciecze lub gazy, pojemniki na gazy radioaktywne, pojazdy kosmiczne. Elementy paliwowe reaktorów atomowych spełniać muszą jednocześnie dwie funkcje mianowicie zapobiegać przedostawaniu się ośrodka chłodzącego do paliwa i na odwrót uniemożliwić przedostawanie się radioaktywnych produktów rozpadu do ośrodka chłodzącego.

2.METODY BADAŃ

Spośród wielu znanych metod badania nieszczelności najszersze zastosowanie znalazły metody: hydrostatyczna, pęcherzykowa, penetracyjna, akustyczna, halogenowa i helowa.

Metoda hydrostatyczna polega na obserwacji spadku ciśnienia lub wycieku cieczy wypełniającej zbiornik i poddanej określonemu ciśnieniu. W metodzie pęcherzykowej powierzchnię badanego obiektu pokrywa się cieczą i obserwuje się wypływ pęcherzyków gazu, przedostającego się przez nieszczelności pod wpływem wytworzonego nadciśnienia.

W metodzie penetracyjnej wykorzystuje się zjawisko wnikania specjalnych cieczy, tzw. penetrantów. Przeciek wykrywa się za pomocą wywoływaczy nanoszonych na przeciwległą powierzchnię badanego elementu. Penetranty i wywoływacze są identycznymi substancjami jak stosowane w metodach penetracyjnych do wykrywania wad powierzchniowych.

Metoda akustyczna polega na detekcji fal akustycznych generowanych przy turbulentnym wypływie gazu przez nieszczelności. W metodzie halogenowej wykorzystuje się wzrost emisji jonów z gorącej płytki platynowej w obecności gazowych związków halogenowych. Jako gaz próbny stosuje się najczęściej freon 12 lub jego mieszaninę z powietrzem.

Dużą czułość zapewniają helowe wykrywacze nieszczelności. Helowy wykrywacz nieszczelności jest w zasadzie spektrometrem masowym specjalnie czułym na hel. Spektrometr pozwala na separację gazów o różnych masach. Zasada działania helowego wykrywacza nieszczelności jest następująca. Elektrony wysyłane z podgrzanego włókna wolframowe go bombardują hel napływający z badanego przedmiotu. Powstające w wyniku bombardowania jony są przyspieszane w polu elektrycznym i przechodzą między biegunami stałego magnesu. Pod działaniem pola magnetycznego następuje zakrywienie toru poszczególnych cząstek, przy czym promień toru jest tym większy im większa jest masa jonu. Helowy wykrawacz nieszczelności jest tak skonstruowany, ażeby zbierane były jedynie jony helu. Jony helu padające na elektrodę powodują powstanie prądu elektrycznego, który służy do uruchamiania sygnałów akustycznych lub tym podobnych.

Obok wymienionych powyżej, najczęściej stosowanych, metod wykrywania nieszczelności znane jest zastosowanie gazów radioaktywnych. Badany obiekt umieszcza się w dużym zbiorniku.

Do dużego zbiornika wtłacza się gaz radioaktywny pod ciśnieniem przekraczającym ok. 1 atmosferę ciśnienia wewnątrz badanego przedmiotu. Po pewnym okresie czasu, dostatecznym do tego, ażeby gaz radioaktywny przeniknął do badanego naczynia, wyjmuje się je z dużego zbiornika, oczyszcza się i odkaża z zewnątrz z gazu radioaktywnego, po czym mierzy się licznikiem tempo rozpadu gazu radioaktywnego, które jest proporcjonalne do ilości radioaktywnego gazu jaki przedostał się do badanego naczynia

Inny przykład to badanie szczelności układów hydraulicznych w ziemi. Badany odcinek wypełnia się np. roztworem radioaktywnego sodu i poddaje ciśnieniu przez pewien okres czasu, np. przez pół godziny. Następnie usuwa się roztwór radioaktywny i bada radioaktywność ziemi szczególnie w okolicy połączenia rur. Sposobem tym można wykryć przecieki wynoszące ok. 100 ml/godz. W niektórych przypadkach nawet przecieki wynoszące

2 ml/godz.

Nieco inny jest sposób wykrywania nieszczelności w długich rurociągach naftowych. Niewielką ilość radioaktywnego materiału wpuszcza się do rurociągu a po upływie czasu, w którym ciecz radioaktywna przebyła odległość około 2 km - 2,5 km wprowadza się mały licznik impulsów zasilany z baterii. Położenie wzdłuż linii rurociągu wyznaczają źródełka promieniowania gamma umieszczone w odpowiednich odstępach na zewnątrz rurociągu. Licznik wyjmuje się po przebyciu określonego odcinka rurociągu i na podstawie zarejestrowanego wykresu ustala się miejsca nieszczelności.

Dla lokalizacji nieszczelności wykorzystuje się różne zjawiska chemiczne, jak na przykład barwienie odczynników przez niektóre gazy lub zjawisko dymienia przy zetknięciu się różnych par i gazów. Ma to zastosowanie zwłaszcza przy wykrywaniu przecieków dwutlenku węgla, amoniaku i chloru w czasie eksploatacji instalacji i urządzeń chemicznych.

PRÓBY SZCZELNOŚCI ELEMENTÓW SILNIKA

Próby szczelności elementów silnika i ich połączeń przeprowadza się za pomocą wody, nafty, oleju napędowego lub powietrza. Próby szczelności przy użyciu cieczy (próby hydrauliczne) wykonuje się przy ciśnieniu hydrostatycznym lub ciśnieniu wytwarzanym za pomocą pompy (ciśnieniu próbnym). Przy ciśnieniu hydrostatycznym napełnia się cieczą badany element i obserwuje zewnętrzne miejsca domniemanych nieszczelności. Ten rodzaj prób jest rzadko stosowany w naprawie silników okrętowych. Przy próbach ciśnieniowych ciśnienie próbne ustala się na podstawie DTR silnika, przepisów PRS lub innych obowiązujących w eksploatacji danego silnika.

Elementy lub zespoły napełnione produktami naftowymi lub ich parami np. misy olejowe, znajdujące się pod ciśnieniem hydrostatycznym lub atmosferycznym, poddaje się próbom szczelności metodą uzgodnioną z PRS.

Za pomyślny wynik próby przyjmuje się brak przecieków , odkształceń trwałych i innych uszkodzeń albo spadek ciśnienia.

Szczelność niektórych chłodnic, np. chłodnic powietrza doładowującego, można sprawdzić przez wypełnienie ich przestrzeni sprężonym powietrzem i przez obserwację występowania pęcherzy piany mydlanej naniesionej uprzednio na kontrolowane obszary, na przykład ściany sitowej.

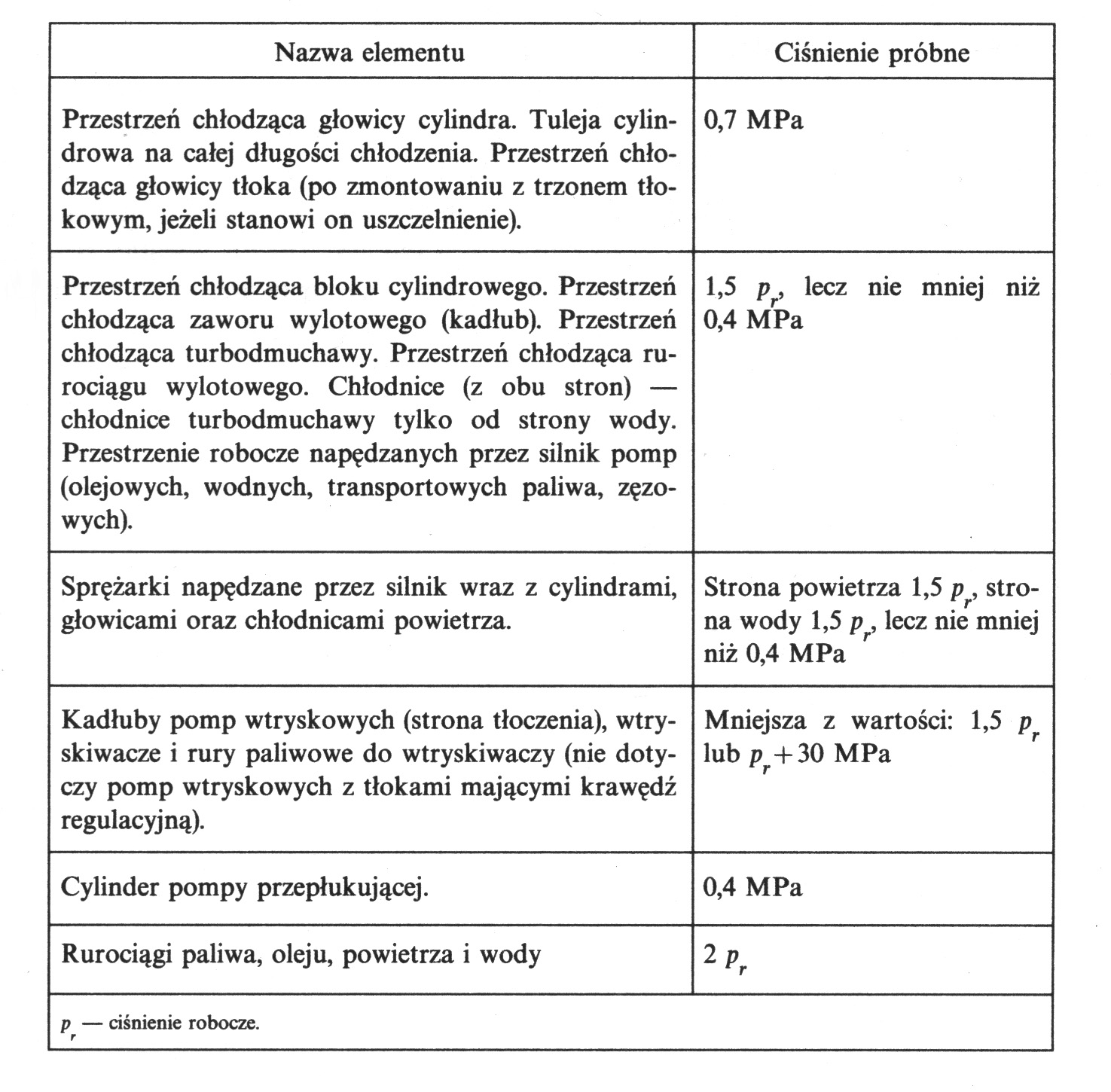

Rys. 2. Ciśnienie próbne dla różnych elementów okrętowych silników spalinowych.

4. PRÓBY HYDRAULICZNE

Części wymienników ciepła narażone na oddziaływanie zewnętrznych lub wewnętrznych ciśnień poddaje się po naprawie próbie hydraulicznej.

Próbie hydraulicznej na wytrzymałość podlegają :

Kadłuby i pokrywy wymienników ciepła, rury i wężownice przed zamontowaniem w ścianach sitowych.

Próbę hydrauliczną na szczelność stosuje się do sprawdzenia:

Stanu zamocowania rur w ścianach sitowych, szczelność połączeń zamontowanych w całości wymienników ciepła (oddzielnie dla każdej przestrzeni roboczej).

Wartość ciśnienia próbnego można obliczyć ze wzoru:

Pprób = 1,25prob

Lecz nie mniej niż prob + 0,1

dla wymienników pracujących w temperaturze niższej niż 625 K

oraz

pprób = 1,25 prob ![]()

dla wymienników ciepła pracujących w temperaturze powyżej 625 K

gdzie:

prob - ciśnienie robocze MN/m2

Re625 - granica plastyczności materiału w temp. 625 K

Ret - granica plastyczności materiału w temperaturze roboczej MN/m2

Ciśnienie próbne utrzymuje się zazwyczaj w czasie 5 - 10 min. Próby szczelności niektórych wymienników ciepła sprawdza się sprężonym powietrzem.

4. MIARA NIESZCZELNOŚCI

Miarą nieszczelności jest przeciek płynu, zwykle gazu, a najczęściej powietrza, wyrażony jako natężenie przepływu masy płynu. Dla gazu masę można zastąpić iloczynem ciśnienia i objętości, stąd też przeciek wyraża się w jednostkach ciśnienie razy objętość przez czas a więc jako Tr 1/s lub at cm3/s.

Nieszczelności podawane są również w mikrolitrach na sekundę, mikrobarach x litr na sekundę.

Część praktyczna:

badanie szczelności chłodnicy płaszczowo-rurowej. Ciśnienie próby ppr=2,5 [MPa]. Chłodnica wytrzymała w wyznaczonym okresie czasu co świadczy, że można uznać ją za szczelną;

badanie szczelności chłodnicy płytowej 1. Ciśnienie próby 1,0 [MPa] -chłodnica jest szczelna.

badanie chłodnicy płytowej 2. Ciśnienie próby 1,0 [MPa] -chłodnica jest szczelna.

zawór kątowy - ND 16 GG. Ciśnienie próby 7,5 bar. Zawór szczelny;

zawór szybkoodcinający - P2550. Próba wytrzymałości zakończyła się niepowodzeniem ponieważ była uszkodzona uszczelka pod pokrywa korpusu.

zawór szybkoodcinający - P2550. Ciśnienie próby 10 bar. Zawór nieszczelny- złe przyleganie grzybka do przylgni;

zawór bezpieczeństwa - P18Z32. Ciśnienie otwarcia 5bar - sprężyna uległa relaksacji.

zawór bezpieczeństwa - GS025N. Ciśnienie otwarcia 44bar.

korpus zaworu na wytrzymałość - GGND16. Po dokonaniu oględzin okazało się że, korpus zaworu jest pęknięty.

Materiały stosowane na szczeliwa

sznur bawełniany suchy: woda pitna, oleje smarne;

sznur bawełniany przesycony: oleje smarowe, woda przemysłowa;

sznur konopny suchy: oleje smarowe, woda przemysłowa, para wodna;

sznur konopny przesycony: oleje smarowe, woda przemysłowa i morska.

Wnioski:

Badanie szczelności i wytrzymałości urządzeń pozwala nam na określenie prawidłowości pracy, pomaga wykryć ewentualne pęknięcia, przecieki oraz inne wady. Ponadto badania te zabezpieczają nas przed używaniem niesprawnej armatury, a także pozwalają określić jej stan podczas przeglądów i po naprawach.

Wyszukiwarka

Podobne podstrony:

SZCZEL~1, Akademia Morska -materiały mechaniczne, szkoła, Mega Szkoła, szkola1, III, REMONTY

AKCELE~2, Akademia Morska -materiały mechaniczne, szkoła, Mega Szkoła, wsm1, FIZA, FIZAII

AOL2, Akademia Morska -materiały mechaniczne, szkoła, Mega Szkoła, PODSTAWY KON, Program do obliczeń

Diesel engine, Akademia Morska -materiały mechaniczne, szkoła, Mega Szkoła, Szkoła moje

MP, Akademia Morska -materiały mechaniczne, szkoła, Mega Szkoła, szkola, kwity, SEMESTR II, EPEC

A4, Akademia Morska -materiały mechaniczne, szkoła, Mega Szkoła, PODSTAWY KON, Program do obliczeń P

Badanie tyrystorów, Akademia Morska -materiały mechaniczne, szkoła, Mega Szkoła, szkola, ELEKTRA

Praca Piotra, Akademia Morska -materiały mechaniczne, szkoła, Mega Szkoła, szkola1, III

Zabezpieczenia, Akademia Morska -materiały mechaniczne, szkoła, Mega Szkoła, szkola, ELEKTRA

BADANI~4, Akademia Morska -materiały mechaniczne, szkoła, Mega Szkoła, szkola, ELEKTRA, ELEKTRA

SWIAT~42, Akademia Morska -materiały mechaniczne, szkoła, Mega Szkoła, szkola1, III, AUTO

Łopatki, Akademia Morska -materiały mechaniczne, szkoła, Mega Szkoła, AM2, Siłownie, Maszyny przepły

tab lam, Akademia Morska -materiały mechaniczne, szkoła, Mega Szkoła, PODSTAWY KON, Program do oblic

ciasne22, Akademia Morska -materiały mechaniczne, szkoła, Mega Szkoła, PODSTAWY KON, Projekt, Pkm

POMIA~68, Akademia Morska -materiały mechaniczne, szkoła, Mega Szkoła, szkola1, III, TECH REM

Montaz ukladu tlokowo korbowego, Akademia Morska -materiały mechaniczne, szkoła, Mega Szkoła, wsm1,

ELEKTRA-EGZAM, Akademia Morska -materiały mechaniczne, szkoła, Mega Szkoła, szkola, ELEKTRA

Silnik asyn. pierścieniowy, Akademia Morska -materiały mechaniczne, szkoła, Mega Szkoła, szkola, ELE

więcej podobnych podstron