Wg M Dworczyka prdzez techniczne przygotowanie produkcji rozumie się zespół następujących działań:

-Prace naukowo-badawcze ukierunkowane na nowe wyroby, materiały, procesy wytwórcze oraz metody wytwarzania

-prace projektowe nowych wyrobów, procesów technologicznych, oprzyrządowania produkcji i specjalnych urządzeń produkcyjnych.

-prace związane z opracowaniem normatywów technicznych oraz emitowanie niezbędnej dokumentacji technicznej.

-prace związane z rozruchem i opanowywaniem nowej produkcji oraz nowych metod produkcji

-prace związane z bierzącą obsługą produkcji i doskonaleniem już wytwarzanych wyrobów.

F. Haratym za techniczne przygotowanie produkcji uważa wszystkie działania w przedsiębiorstwie zmierzające do określenia cech technicznych i modernizowanych wyrobów oraz ich elementów składowych metod i środków ich wytwarzania a także warunków technicznych i typowego procesu ich eksploatacji.

Dzieli on techniczne przygotowanie produkcji na perspektywistyczne i na właściwe techniczne przygotowanie produkcji.

W skład perspektywistycznego TPP wchodzą pracenaukowo badawcze, przygotowanie wyprzedzające.

W skład właściwego TPP wchodzą prace -przygotowanie doświadczalne, przygotowanie do uruchomienia produkcji, nadzór nad uruchomieniem produkcji, obsługa produkcji i eksploatacji oraz doskonalenie wyrobów i procesów.

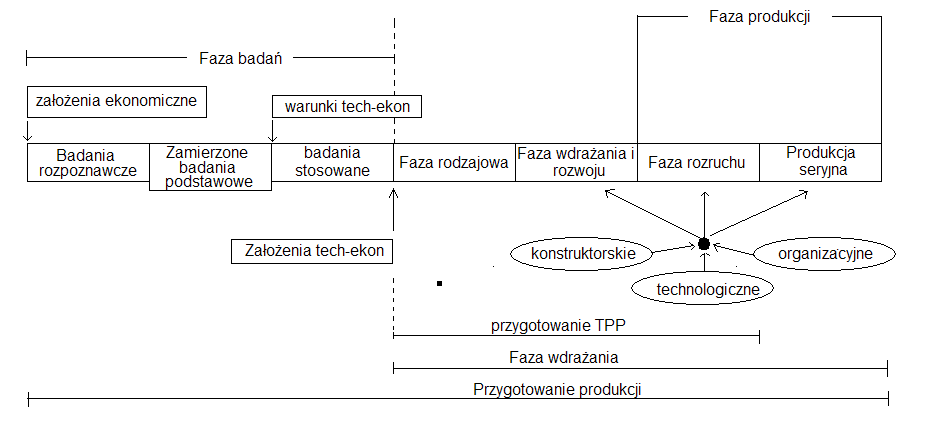

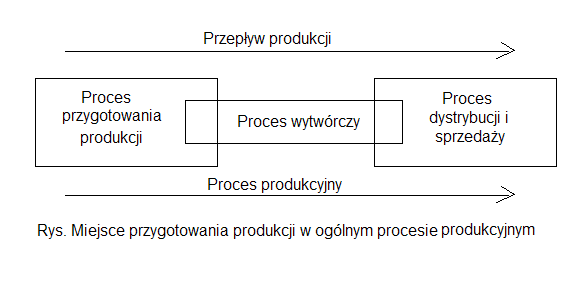

Miejsce przygotowania produkcji działalności przedsiębiorstwa

Struktura i zakres prac przygotowania produkcji mogą być bardzo różne, najczęściej decydują o tym następujące czynniki:

-stopień skomplikowania (złożoności) wyrobu pod względem konstrukcyjnym i technologicznym

-typ produkcji

-stopień nowości i oryginalności wyrobu

-kwalfikacje kadry inżynieryjno-technicznej

-wielkość produkcji

-poziom techniczno-organizacyjny przedsiębiorstwa

-organizacja praz z zakresu przygotowania produkcji.

Wymagania odnośnie produkcji narzucone przez odbiorcę

Nakłady finansowe

Specyfika tych prac polega na:

-różnorodności wykonywanych prac

-wieloaspektowość realizowanych prac

-myśleniu systemowym

Pracy twórczej

Konsekwentnym realizowaniu kolejnych etapów prac nad nowym produktem

Znacznym ryzyku powodzenia prac

Wielowariantowości realizowanych zadań

Odmiennym planowaniu i organizowaniu prac pracowników naukowo-technicznych

Pracy pod presją czasu i konkurencji

Umiejętność współdziałania i koordynacji prac znacznej ilości różnych komórek przedsiębiorstwa łącznie z firmami (kooperantami ) zewnętrznymi.

Otoczenie TPP w przedsiębiorstwie

Przygotowanie produkcji:

Kadry, finanse i księgowość, planowanie strategiczne, dystrybucja i sprzedaż, produkcja, logistyka, rachunek kosztów produkcji, gospodarka narzędziowa, sterowanie projektem, firmy zewnętrzne, marketing, zewnętrzne placówki B+R

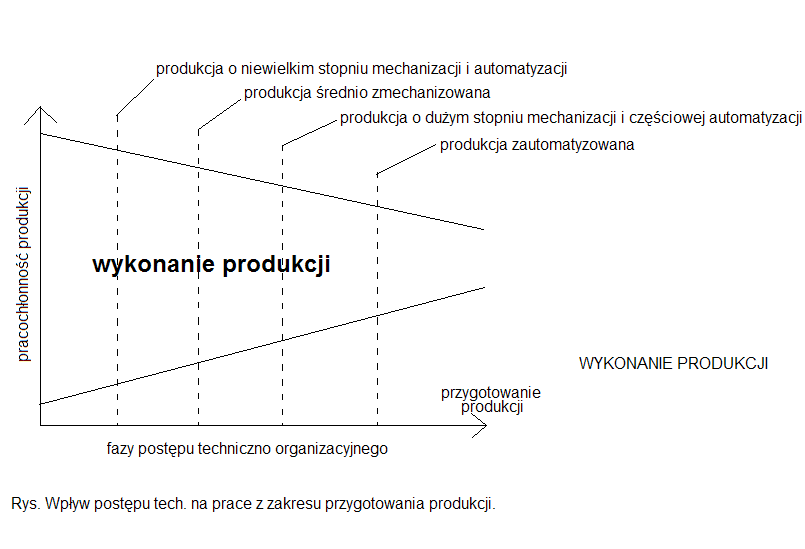

Znaczenie postępu

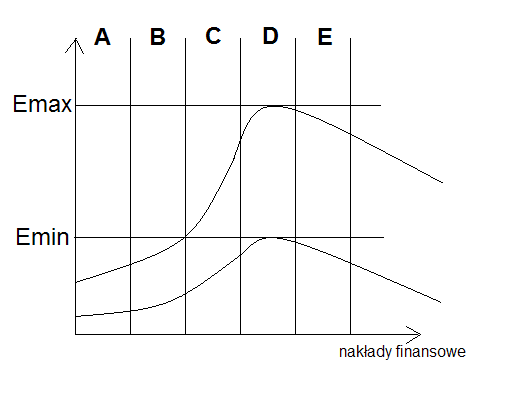

Rys. Efektywność prac przygotowania produkcji w zależności od nakładów finansowych przeznaczonych na tą działalność. A-strefa niedostatecznych nakładów, B- strefa szybko wzrastającej efektywności, C-strefa nakładów zbliżających się do stanu optymalnego, D- strefa nakładów optymalnych, E- strefa zbyt dużych nakładów.

Prace badawczo rozwojowe w skład których wchodzą

badania podstawowe ( postrzegane jako próby rozszerzenia wiedzy ogólnej prowadzone bez konkretnego celu bez świadomości że można coś odkryć dostarczają nowych teorii i praw nauki. Motyw ich prowadzenia to może być zwykła ciekawość.

Badania stosowane ( prowadzone w ściśle określonym celu motywem do ich prowadzenia jest weryfikacja rezultatów badań podstawowych pod kątem ich praktycznego zastosowania i wykorzystania.

Prace rozwojowe (faza rozwoju) (są zmaterializowaniem koncepcji czy idei przyszłych produktów dzięki któremu można wprowadzić nowy wyrób na rynek

W skład ich wchodzą

-badania rynku pod kątem przyszłych potrzeb konsumentów lub zbutu wyrobów

Badania stanu obecnego i prognozowanie przyszłego rozwoju techniki w danej branży przemysłu.

-badania uzupełniające patentowe czy licencyjne

-opracowanie dokumentacji technicznej przyszłego produktu

Budowa modelu i prototypów przyszłych produktów oraz ich badania.

Wykład 2

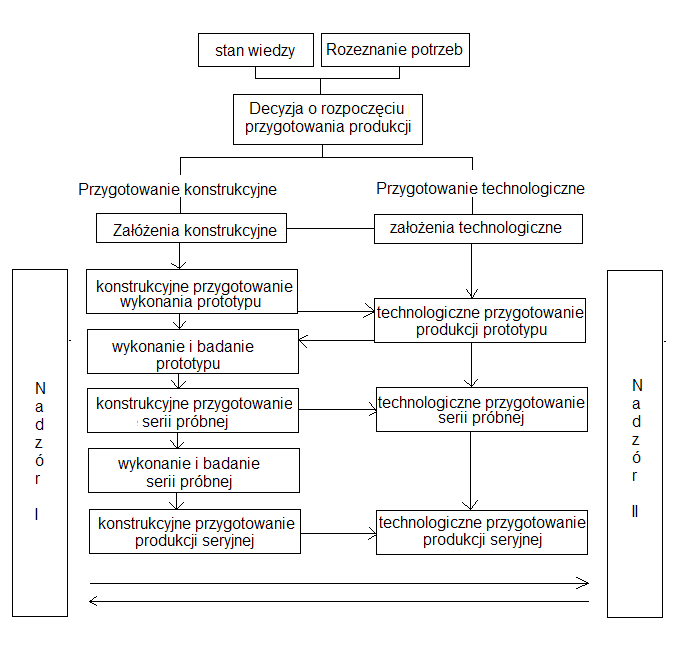

KONSTRUKCYJNE PRZYGOTOWANIE PRODUKCJI (KPP)

Zakres KPP zależy od wielu czynników, z których najważniejsze to:

- rodzaj konstruowanego wyrobu i wyrób innowacyjny, nowy ale znany na rynku, powtarzalny,

- złożoność i skomplikowanie wyrobu,

- wartość rynkowa wyrobu,

- zakres nowatorskich rozwiązań i możliwości ich przemysłowego wdrożenia,

- asortyment produkcji (pochodne wyrobu podstawowego).

Cele konstrukcyjne przygotowania produkcji podzielić można na:

1. Perspektywiczne konstrukcyjne przygotowanie produkcji.

2. Właściwe konstrukcyjne przygotowanie produkcji.

Perspektywiczne KPP

Perspektywiczne KPP określonego wyrobu lub grupy wyrobów obejmuje:

- studia wstępne,

- prace naukowo-badawcze,

- marketingowe badania potrzeb rynku,

- badania patentowe,

- analiza przydatności zakupu gotowych rozwiązań technicznych, np. licencji,

- opracowanie własnej koncepcji wzornictwa przemysłowego (charakterystycznego dla danego przedsiębiorstwa),

- opracowanie ogólnej koncepcji wyrobu.

Perspektywiczne KPP ma charakter prac naukowo-badawczych w dziedzinie obejmującej działalność całego przedsiębiorstwa. Bada się zarówno stan obecny rozwoju techniki, jak i jego tendencje rozwojowe w danej branży, np. budowy maszyn oraz pozostałych gałęzi przemysłu, dla których przedsiębiorstwo dostarcza swoje wyroby. Prace te prowadzone są w sposób ciągły, bez względu na stan zaawansowania prac nad konkretnym wyrobem.

Perspektywiczne KPP wybiega daleko w przyszłość po to, żeby przedsiębiorstwo potrafiło przewidywać rozwój firmy i na czas dostosować swoje wyroby do przyszłych potrzeb. Badania te są pomocne w opracowaniu długookresowych planów strategicznych przedsiębiorstwa.

Prace naukowo-badawcze

Marketingowe badania potrzeb rynku.

Badania te mogą być prowadzone w całym cyklu życia produktów na rynku.

Jednak biorąc pod uwagę fazę perspektywicznego przygotowania produkcji badania te zazwyczaj są zawężone i ukierunkowane na:

- poszukiwanie pomysłów na nowe produkty,

- weryfikowanie własnych pomysłów na nowe produkty,

- testowanie rynkowe przyszłej ceny proponowanego wyrobu,

- prognozowanie wielkości sprzedaży prognozowanych produktów,

- określenie minimalnej wielkości produkcji zapewniającej zysk przedsiębiorstwu,

- precyzowanie nowych funkcji i potrzeb spełniających przez projektowane wyroby,

- nadawanie nowych cech wyrobów zwiększających zainteresowanie nimi potencjalnych nabywców.

Badania patentowe

Informacje patentowe używane są do:

- weryfikacji konstrukcji wyrobu przygotowanego do produkcji z punktu widzenia tzw. czystości patentowej (uniknięcie produkcji z wadą prawną),

- pobudzenia twórczości konstruktorów do opracowywania rozwiązań nowych omijających rozwiązania opatentowane,

- zaniechania wysiłków i nakładów w tych kierunkach, dla których istnieją już opatentowane i sprawdzone rozwiązania,

- prowadzenia przez przedsiębiorstwo właściwej polityki patentowej,

- określenia tendencji rozwojowych techniki w dziedzinach interesujących przedsiębiorstwo.

Studia nad zastosowaniem licencji

Zakup licencji wiąże się z dużym wydatkiem finansowym, powinien być dobrze przygotowany. Przygotowanie powinno dotyczyć:

1. Prawidłowego rozpoznania licencjodawcy.

2. Rozpoznania możliwości dalszej kooperacji, pomocy przy uruchamianiu produkcji i rozwiązywaniu problemów technicznych, wynikających z różnych warunków m.in. warunków środowiskowych.

3. Możliwości w zakresie przeszkolenia załogi lub wyrobów zbytu wyrobów w początkowym okresie produkcji wyrobów.

4. Uzyskania maksymalnie dogodnych warunków płatności.

5. Sprawdzenia, czy nie są prowadzone zaangażowane prace B+R nad koncepcją podobnego wyrobu w przedsiębiorstwie własnym lub przedsiębiorstwach kooperujących (zaprzepaszczenie szansy opracowania nowego, własnego wyrobu).

Właściwe KPP

Całe właściwe KPP podzielić można na następujące etapy:

1. Prace konstrukcyjno-doświadczalne.

2. Konstrukcyjne przygotowania do uruchomienia serii produkcji.

3. Nadzór nad rozruchem produkcji.

4. Konstrukcyjna obsługa produkcji bieżącej.

Kompletną dokumentację do produkcji przemysłowej zasadniczo opracować można dwoma sposobami:

- poprzez stopniową rozbudowę dokumentacji (ujęcie tradycyjne),

- bezpośrednio z jednorazowym nakładem pracy (ujęcie nowoczesne).

Zastosowanie jednego z wyżej wymienionych sposobów zależy od:

- poziomu techniczno-technologicznego przedsiębiorstwa,

- stopnia wykorzystania techniki komputerowej w przygotowaniu produkcji,

- wiedzy i umiejętności kadry inżynieryjno-technicznej.

Prace konstrukcyjno-doświadczalne

W skład prac konstrukcyjno-doświadczalnych wchodzą takie czynności jak:

- opracowanie dokumentacji konstrukcyjnej prototypu tj.:

* opracowanie założeń techniczno-ekonomicznych,

* opracowanie projektu technicznego wstępnego,

* opracowanie projektu technicznego roboczego,

- wykonanie prototypu(ów),

- badania i odbiór prototypu(ów).

Założenia techniczno-ekonomiczne (ZTE)

Wymagania:

1. Wymagania techniczno eksploatacyjne wyrobu:

- parametry użytkowe wyrobów

- funkcjonalność wyrobu

- bezpieczeństwo użytkowania

- koszty eksploatacji

- magazynowanie i transport

- niezawodność wyrobu

- trawałośc wyrobu

- wygoda użytkowania

2. Ograniczenia techniczno-ekonomiczne:

- ograniczenia technologiczno-organizacyjne

- ograniczenia kosztowo-cenowe

- ograniczenia środowiskowe

- ograniczenia materiałowe

- ograniczenia klimatyczne

- ograniczenia czasowe

- ograniczenia lokalizacyjne

- likwidacja wyrobu

Założenia techniczno-ekonomiczne wyrobu dla uruchomienia produkcji seryjnej powinny zawierać:

Dokumentacja konstrukcyjna wyrobu podstawowego i wyrobów pochodnych, które przedsiębiorstwo ma produkować w przyszłości.

Rysunki części i zespołów oraz rysunki zestawieniowe wyrobu podstawowego i wyrobów pochodnych.

Niezbędne obliczenia funkcjonalne i wytrzymałościowe.

Warunki techniczne wykonania, odbioru jakości i warunki eksploatacji wyrobu.

Analizę i ocenę parametrów techniczno-eksploatacyjnych wyrobu przez porównanie ich z parametrami techniczno-eksploatacyjnymi firm konkurencyjnych.

Niezbędny zakres badań prototypu lub partii doświadczalnej.

Analizę możliwości produkcyjnych oraz metodykę przygotowania bazy produkcyjnej.

Opracowanie zakresu niezbędnych inwestycji, zmian organizacji produkcji i kontroli jakości, a także przygotowanie odpowiednich kadr.

Ustalenie terminów i wielkości produkcji.

Pomoc przy opracowywaniu działów marketingowych.

Dostarczanie konstrukcji wyrobu do obowiązujących przepisów prawnych (PN) w celu uzyskania świadectw dopuszczenia do eksploatacji.

Analizę efektywności ekonomicznej całego przedsięwzięcia związanego z przygotowaniem, uruchomieniem i rozwojem produkcji.

Określenie przewidywanej ceny, kosztów produkcji, kosztów własnych wyrobu itp.

Harmonogram prac dotyczących pełnego cyklu przygotowania i uruchomienia produkcji.

Projekt techniczny wstępny

Do przeprowadzenia analizy opłacalności produkcyjnej potrzebne są następujące dane:

Ogólna pracochłonność prac związanych z przygotowanej kompletnej dokumentacji konstrukcyjnej i technologicznej.

Wielkość nakładów inwestycyjnych (maszyny, urządzenia, procesy technologiczne) niezbędnych do uruchomienia produkcji.

Orientacyjny koszt jednostkowy wyrobu, w rozbiciu na jednostkowe koszty stałe i jednostkowe koszty zmienne.

Planowana wielkość produkcji wynikająca z dysponowanego przez przedsiębiorstwo potencjału produkcyjnego.

Orientacyjna wielkość sprzedaży wynikająca z przeprowadzonych badań rynku.

Projekt techniczny roboczy - dokumentacja kosztowa

Całą dokumentację konstrukcyjną wchodzącą w skład techniczno-roboczej podzielić można na:

Dokumentacja konstrukcyjna podstawowa

Dokumentacja konstrukcyjna towarzysząca

Dokumentacja konstrukcyjna podstawowa powinna zawierać:

Rysunki zestawieniowe wyrobu

Rysunki zestawieniowe zespołów

Rysunki wykonawcze własnych części

Części o długim cyklu wykonywania (odlewy, itp.)

Specyfikacja zespołów i części

Schematy podstawowych układów

Warunki techniczne odbioru materiałów, wykonanie odbioru części, zespołów i całego prototypu

Do dokumentacji konstrukcyjnej towarzyszącej można zaliczyć:

Skrócony opis techniczny

Wstępną instrukcję obsługi

Arkusz czystości patentowej

Obliczenia konstrukcyjne wyrobu i jego elementów

Niezbędny zakres badań prototypu

Normy i projekty norm stosowanych w konstrukcji wyrobu

Opracowaną z większą dokładnością dokumentację wchodzącą w skład ZTE

Wykonanie prototypu - badanie prototypu

Konstrukcyjne przygotowanie do uruchomienia serii produkcji

To czy przedsiębiorstwo jest zainteresowane uruchomieniem produkcji serii próbnej wyrobu zależy od:

Potrzeby zweryfikowania opracowanej dokumentacji technicznej

Zbadania reakcji rynku na nowy wyrób

Z kolei konstrukcyjne przygotowanie do uruchomienia produkcji przemysłowej podzielić można na etapy:

Opracowanie dokumentacji konstrukcyjnej serii próbnej wyrobu

Wykonanie serii próbnej wyrobu

Badanie i odbiór serii próbnej wyrobu

Opracowanie dokumentacji do produkcji przemysłowej

Opracowanie konstrukcyjne serii próbnej wyrobu

Wykonanie serii próbnej wyrobu

Badanie i odbiór serii próbnej wyrobu

Opracowanie dokumentacji do produkcji przemysłowej

Nadzór nad rozruchem produkcji

Konstrukcyjna obsługa produkcji bieżącej

Doskonalenie konstrukcyjne wyrobów:

Postęp techniczno-technologiczny

Zorganizowana działalność B-R

Marketing

Umiejętności i doświadczenia pracowników

Transfer wiedzy i techniki

Działalność wynalazczo-racjonalizatorska

Wykład 3

Technologiczne przygotowanie produkcji (TLPP)

Projektowanie procesów technologicznych zajmują się w przedsiębiorstwie technolodzy prowadzący swoje prace w przeznaczonych do tego celu komórkach organizacyjnych przedsiębiorstw, tj.

- biurach, działach lub wydziałach technologicznych

- działach rozwojowych lub działach postępu technologicznego

- ośrodkach badawczo-rozwojowych (OBR)

TLPP dotyczy opracowania kompletnej dokumentacji technologicznej, wprowadzenia do produkcji wyrobu i doskonalenia procesów wytwarzania poszczególnych części oraz montaż podzespołów, zespołów i kompletnych wyrobów. Prace te prowadzone są prawie równolegle z KPP, aczkolwiek z nieznacznym wyprzedzeniem na korzyść KPP. Najczęściej prace z TLPP dominują w ogólnej strukturze prac z PP, dlatego muszą być dobrze przygotowane i zorganizowane.

Jeśli konstrukcje nowego wyrobu wymaga zastosowania nowoczesnej, dotąd nie stosowanej w przedsiębiorstwie technologii wytwarzania, to przedsiębiorstwo ma w zasadzie dwie możliwości:

- dostosować konstrukcję wyrobu do procesów technologicznych stosowanych już w przedsiębiorstwie

- zakupić gotowy proces wytwórczy najczęściej w formie licencji.

Udział pracochłonności technologicznego przygotowania produkcji w ogólnej pracochłonności procesu produkcyjnego uzależniony jest od typu przyszłej produkcji. Wzrasta on w miarę powiększenia się produkcji wyrobów. Dla produkcji wieloseryjnej i masowej jest on znaczny i może stanowić nawet do 70% ogólnego czasu niezbędnego na PP.

TLPP podobnie jak KPP można podzielić na:

- perspektywistyczne technologiczne przygotowanie produkcji

- właściwe technologiczne przygotowanie produkcji.

Perspektywistyczne TLPP

W ramach perspektywistycznego TLPP konkretnego wyrobu wykonuje się:

1.Analizę najbardziej postępowych metod technologicznych, które można by wykorzystać do produkcji danego wyrobu

2. Analizę dotyczącą wpływu zastosowanej technologii na walory użytkowe wyrobu.

3. Analizę ekonomiczną dotyczącą różnych wariantów zastosowanie różnych metod technologicznych do produkcji wyrobu lub jego części składowych

4. Analizę porównawczą własnej stosowanej technologii, a stosowanych metod technologicznych przez przedsiębiorstwa konkurencyjne

5. Określenie ewentualnych nakładów inwestycyjnych na dostosowanie technologii do wszystkich potrzeb produkcyjnych

6. Sporządzenie planu prac naukowo-badawczych i eksperymentalnych nad opracowaniem nowych technik wytwarzania

7. Analizę w zakresie możliwości zakupu gotowej licencji na konkretną metodę technologiczną- uzasadnienie działań

8. Możliwość pozyskiwania nowych technik wytwarzania drogami niekonwencjonalnymi, np. przejęcie za długi upadającej firmy, zakup pakietu akcji firmy, w której poziom technologii jest na wyższym poziomie niż w firmie macierzystej itp.

9. Harmonogram prac realizowanych w ramach TLPP

Właściwe TLPP

Pierwszą czynnością technologów po przekazaniu dokumentacji konstrukcyjnej jest jej dokładne sprawdzenie z technologicznego punktu widzenia.

Dotyczy to zwłaszcza:

- sprawdzenia prawidłowości wymiarowania, tolerancji i chropowatości

- zasad normalizacji, unifikacji i typizacji części składowych wyrobu

- poprawności doboru materiału

- sprawdzenie technologiczności konstrukcji

Prace te zazwyczaj obejmują:

Opracowanie koncepcji podstawowego procesu produkcyjnego;

opracowanie norm zużycia materiału i norm czasu pracy;

Wykonanie i opracowanie warunków technicznych odbioru części od kooperantów;

Opracowanie rysunków, narzędzi, pomocy warsztatowych i urządzeń specjalnych;

Opracowanie programu badań prototypu i serii pilotażowej wyrobu;

Opracowanie wytycznych w sprawie kontroli jakości wyrobu i jego podzespołów;

Czasowo-przestrzenne rozlokowanie przyszłej produkcji;

Analizę ekonomiczną przedsięwzięcia na etapie serii próbnej wyrobu;

Technologiczny nadzór nad rozruchem produkcji.

Norma zużycia materiału i norma czasu pracy.

Norma zużycia materiału jest to górna dopuszczalna ilość materiału potrzebna dla danego procesu technologicznego w celu wykonania jednej części bądź określonej liczby części danego wyrobu. Normę określa się na podstawie normatywów zużycia materiałów.

W normie materiałowej oprócz rzeczywistego zużycia materiału na jedną część wyrobu, należy uwzględnić także wielkość naddatków, strat i odpadów technologiczny, wielkość zużycia metali, tworzyw sztucznych, farb bądź innych chemikaliów.

Normy i normatywy zużycia materiałów ustala się następującymi metodami:

Metodą analityczno-obliczeniową

Metodą doświadczalno-laboratoryjną

Metodą doświadczalno-produkcyjną

Ad. 1 Stosuje się ja wszędzie tam gdzie jest możliwe określenie norm zużycia przy pomocy obliczeń rachunkowych w oparciu o istniejące dokumentację bądź inne informację.

Ad.2 stosuje się ją wtedy, gdy do określenia norm zużycia wymagane jest przeprowadzenie procesu technologicznego w warunkach laboratoryjnych możliwie zbliżonych do warunków produkcyjnych.

Ad.3 Stosuje się ją wtedy gdy normie zużycia materiałów można określić na podstawie zużycia materiałów w warunkach produkcyjnych przedsiębiorstwa po wyeliminowaniu wszelkich niedociągnięć technicznych i organizacyjnych.

Jednostkowa norma zużycia materiałów powinna zawierać następujące dane:

- ogólną ilość materiału jaka jest potrzebna na wykonanie jednej części wyrobu

- sumę wszystkich strat i odpadów jakie powstają w wyniku obróbki technologicznej tej części

- jeśli proces technologiczny dotyczy odlewania, to norma musi uwzględniać dodatkowe uchwyty odlewu, odcinania wadliwych części, rozpływy materiału wskutek nieszczelności formy, itp.

Normy zużycia materiałów są podstawą do:

- wspomagania, planowania, zapotrzebowania materiałów podstawowych i pomocniczych do produkcji w przeciętnych okresach planistycznych;

- rozliczenia zużycia materiałów(rozliczenie produkcji) przez poszczególne wydziały produkcyjne;

Norma czasu pracy

Normą czasu pracy nazywamy ogólny limit czasu przeznaczony na wykonanie określonej czynności. Normy czasu pracy wyznaczone są przez technologów specjalistów (normistów) i zatwierdzone przez kierownictwo przedsiębiorstwa.

Prawidłowo wyznaczana norma czasu powinna określać czas niezbędny do wykonania pewnej pracy przez pracownika wykwalifikowanego przy użyciu właściwych w danych warunkach metod, środków i przedmiotu pracy.

W praktyce normy czasu mogą być sporządzane przy pomocy metod sumarycznych bądź analitycznych. Mniej dokładne są metody sumaryczne które jedynie mogą służyć do wstępnej oceny czasu trwania określonej czynności bądź pracy.

Do obliczeń normy czasu stosuje się następujące wzory:

t = tpz + nxt; gdzie n= liczba części wyrobu

tj = tg + tp + to + tf

Wzory te mogą ulegać pewnym modyfikacjom w zależności od typu produkcji.

W niektórych przypadkach do wyznaczania norm czasu pracy wykorzystuje się tzw. normatywy czasu pracy.

Normatywy czasu pracy wyznaczane są na podstawie obserwacji i pomiarów dla typowych procesów wykorzystywanych w praktyce np. czas mocowania materiału do obróbki.Czasami przy wyznaczaniu norm czasu pracy należy uwzglednić tzw. normatywy technologiczne.

Oprócz norm materiałowych i norm czasu oblicza się jeszcze oprzyrządowanie produkcji

Liczbę różnych rodzajów pomocy warsztatowych specjalnych(przyrządów, narzędzi specjalnych) przypadającą na jedną część rodzajową……………..

W skład specjalnego oprzyrządowania wchodzą następujące pomoce warsztatowe:

- przyrządy do obróbki mechanicznej i montażu,

- urządzenia skrawające,

- sprawdziany,

- narzędzia pomocnicze,

- tłoczniki, wykrojniki, matryce.

Kompletna dokumentacja technologiczna

Różnorodność dokumentacji technologicznej może wynikać z:

- doświadczenia i tradycji w sporządzeniu podanej dokumentacji,

- doświadczenia i kwalifikacji pracowników

- stopnia wykorzystania techniki komputerowej w przedsiębiorstwie

- Branży produkcji.

A dokumentacja podstawowa:

1. Karty technologiczne dla poszczególnych elementów składowych wyrobu

2. Karty rozwoju arkusze norm zużycia

3. Karty normowania (kalkulacyjne)

4. Karty instrukcyjne dla wybranych operacji technologicznych

5. Karty kontroli jakości

6. Rysunki (odlewów, odkrywek, wypasek, wytłoczek, itp.)

7. Rysunki oprzyrządowania i urządzeń specjalnych

8. Karty oprzyrządowania

9. Warunki techniczne wykonania półfabrykatów i gotowych części, a także montażu wyrobu

10. Plan rozmieszczenia maszyn i urządzeń specjalnych

11. Zestawienie pracochłonności wyrobu

B Dokumentacja związana:

1. Obciążenie stanowisk w gniazdach i liniach produkcyjnych

2. wymagane normy dotyczące procesów technologicznych

3. ewentualne karty zmian procesów technologicznych

4. Instrukcje obsługi maszyn i urządzeń produkcyjnych

5. Normatywy czasu

6. Technologiczne schematy montażowe

7. Dane maszyn i urządzeń produkcyjnych

8. Ekonomiczno-techniczne uzasadnienia wybranego procesu technologicznego.

KARTA TECHNOLOGICZNA

Ważnym składnikiem każdej dokumentacji technologicznej jest karta technologiczna. Karty technologiczne są znormalizowane jednak wygląd kart może różnić się nieco w zależności od potrzeb konkretnego przedsiębiorstwa. Karta technologiczna posiada zazwyczaj następujące informacje:

- dane podstawowe-czyli informacje takie jak wyrób, nazwa, części, symbol, wersja, numer zlecenia, opis, wydział produkcyjny, ilość wyrobu itp.

- narzędzia- to lista narzędzi, dodatkowych materiałów i pomocy warsztatowych niezbędnych w procesie produkcji;

- operacje produkcyjne- hierarchicznie ułożona lista czynności produkcyjnych zawierająca m.in. symbol operacji, czas pracy, kod stanowiska produkcyjnego itp.

- materiały-informacje dotyczące materiału z którego wykonana jest część tzn. nazwa materiału, symbol, gatunek, normy zużycia, ciężar itp.

Technologiczne przygotowanie do uruchomienia produkcji

Podstawowym celem uruchomienia partii pilotażowej jest cel marketingowy. Z jednej strony jest ot okazja do zaprezentowania produktu na rynku, a z drugiej strony uruchomienie serii pilotażowej jest też bardzo dobrą okazją do zweryfikowania poprawności wykonania dokumentacji technicznej

Problematyka technologiczności konstrukcji - definicja technologii

Technologia - umiejetność wytwarzania określonych dóbr i usług,

- to ogół procesów słuzących do wytwarzania lub przetwarzania materiałów, surowców i towarów.

Wykład 3

Technologiczne przygotowanie produkcji (TLPP)

Projektowanie procesów technologicznych zajmują się w przedsiębiorstwie technolodzy prowadzący swoje prace w przeznaczonych do tego celu komórkach organizacyjnych przedsiębiorstw, tj.

- biurach, działach lub wydziałach technologicznych

- działach rozwojowych lub działach postępu technologicznego

- ośrodkach badawczo-rozwojowych (OBR)

TLPP dotyczy opracowania kompletnej dokumentacji technologicznej, wprowadzenia do produkcji wyrobu i doskonalenia procesów wytwarzania poszczególnych części oraz montaż podzespołów, zespołów i kompletnych wyrobów. Prace te prowadzone są prawie równolegle z KPP, aczkolwiek z nieznacznym wyprzedzeniem na korzyść KPP. Najczęściej prace z TLPP dominują w ogólnej strukturze prac z PP, dlatego muszą być dobrze przygotowane i zorganizowane.

Jeśli konstrukcje nowego wyrobu wymaga zastosowania nowoczesnej, dotąd nie stosowanej w przedsiębiorstwie technologii wytwarzania, to przedsiębiorstwo ma w zasadzie dwie możliwości:

- dostosować konstrukcję wyrobu do procesów technologicznych stosowanych już w przedsiębiorstwie

- zakupić gotowy proces wytwórczy najczęściej w formie licencji.

Udział pracochłonności technologicznego przygotowania produkcji w ogólnej pracochłonności procesu produkcyjnego uzależniony jest od typu przyszłej produkcji. Wzrasta on w miarę powiększenia się produkcji wyrobów. Dla produkcji wieloseryjnej i masowej jest on znaczny i może stanowić nawet do 70% ogólnego czasu niezbędnego na PP.

TLPP podobnie jak KPP można podzielić na:

- perspektywistyczne technologiczne przygotowanie produkcji

- właściwe technologiczne przygotowanie produkcji.

Perspektywistyczne TLPP

W ramach perspektywistycznego TLPP konkretnego wyrobu wykonuje się:

1.Analizę najbardziej postępowych metod technologicznych, które można by wykorzystać do produkcji danego wyrobu

2. Analizę dotyczącą wpływu zastosowanej technologii na walory użytkowe wyrobu.

3. Analizę ekonomiczną dotyczącą różnych wariantów zastosowanie różnych metod technologicznych do produkcji wyrobu lub jego części składowych

4. Analizę porównawczą własnej stosowanej technologii, a stosowanych metod technologicznych przez przedsiębiorstwa konkurencyjne

5. Określenie ewentualnych nakładów inwestycyjnych na dostosowanie technologii do wszystkich potrzeb produkcyjnych

6. Sporządzenie planu prac naukowo-badawczych i eksperymentalnych nad opracowaniem nowych technik wytwarzania

7. Analizę w zakresie możliwości zakupu gotowej licencji na konkretną metodę technologiczną- uzasadnienie działań

8. Możliwość pozyskiwania nowych technik wytwarzania drogami niekonwencjonalnymi, np. przejęcie za długi upadającej firmy, zakup pakietu akcji firmy, w której poziom technologii jest na wyższym poziomie niż w firmie macierzystej itp.

9. Harmonogram prac realizowanych w ramach TLPP

Właściwe TLPP

Pierwszą czynnością technologów po przekazaniu dokumentacji konstrukcyjnej jest jej dokładne sprawdzenie z technologicznego punktu widzenia.

Dotyczy to zwłaszcza:

- sprawdzenia prawidłowości wymiarowania, tolerancji i chropowatości

- zasad normalizacji, unifikacji i typizacji części składowych wyrobu

- poprawności doboru materiału

- sprawdzenie technologiczności konstrukcji

Prace te zazwyczaj obejmują:

Opracowanie koncepcji podstawowego procesu produkcyjnego;

opracowanie norm zużycia materiału i norm czasu pracy;

Wykonanie i opracowanie warunków technicznych odbioru części od kooperantów;

Opracowanie rysunków, narzędzi, pomocy warsztatowych i urządzeń specjalnych;

Opracowanie programu badań prototypu i serii pilotażowej wyrobu;

Opracowanie wytycznych w sprawie kontroli jakości wyrobu i jego podzespołów;

Czasowo-przestrzenne rozlokowanie przyszłej produkcji;

Analizę ekonomiczną przedsięwzięcia na etapie serii próbnej wyrobu;

Technologiczny nadzór nad rozruchem produkcji.

Norma zużycia materiału i norma czasu pracy.

Norma zużycia materiału jest to górna dopuszczalna ilość materiału potrzebna dla danego procesu technologicznego w celu wykonania jednej części bądź określonej liczby części danego wyrobu. Normę określa się na podstawie normatywów zużycia materiałów.

W normie materiałowej oprócz rzeczywistego zużycia materiału na jedną część wyrobu, należy uwzględnić także wielkość naddatków, strat i odpadów technologiczny, wielkość zużycia metali, tworzyw sztucznych, farb bądź innych chemikaliów.

Normy i normatywy zużycia materiałów ustala się następującymi metodami:

Metodą analityczno-obliczeniową

Metodą doświadczalno-laboratoryjną

Metodą doświadczalno-produkcyjną

Ad. 1 Stosuje się ja wszędzie tam gdzie jest możliwe określenie norm zużycia przy pomocy obliczeń rachunkowych w oparciu o istniejące dokumentację bądź inne informację.

Ad.2 stosuje się ją wtedy, gdy do określenia norm zużycia wymagane jest przeprowadzenie procesu technologicznego w warunkach laboratoryjnych możliwie zbliżonych do warunków produkcyjnych.

Ad.3 Stosuje się ją wtedy gdy normie zużycia materiałów można określić na podstawie zużycia materiałów w warunkach produkcyjnych przedsiębiorstwa po wyeliminowaniu wszelkich niedociągnięć technicznych i organizacyjnych.

Jednostkowa norma zużycia materiałów powinna zawierać następujące dane:

- ogólną ilość materiału jaka jest potrzebna na wykonanie jednej części wyrobu

- sumę wszystkich strat i odpadów jakie powstają w wyniku obróbki technologicznej tej części

- jeśli proces technologiczny dotyczy odlewania, to norma musi uwzględniać dodatkowe uchwyty odlewu, odcinania wadliwych części, rozpływy materiału wskutek nieszczelności formy, itp.

Normy zużycia materiałów są podstawą do:

- wspomagania, planowania, zapotrzebowania materiałów podstawowych i pomocniczych do produkcji w przeciętnych okresach planistycznych;

- rozliczenia zużycia materiałów(rozliczenie produkcji) przez poszczególne wydziały produkcyjne;

Norma czasu pracy

Normą czasu pracy nazywamy ogólny limit czasu przeznaczony na wykonanie określonej czynności. Normy czasu pracy wyznaczone są przez technologów specjalistów (normistów) i zatwierdzone przez kierownictwo przedsiębiorstwa.

Prawidłowo wyznaczana norma czasu powinna określać czas niezbędny do wykonania pewnej pracy przez pracownika wykwalifikowanego przy użyciu właściwych w danych warunkach metod, środków i przedmiotu pracy.

W praktyce normy czasu mogą być sporządzane przy pomocy metod sumarycznych bądź analitycznych. Mniej dokładne są metody sumaryczne które jedynie mogą służyć do wstępnej oceny czasu trwania określonej czynności bądź pracy.

Do obliczeń normy czasu stosuje się następujące wzory:

t = tpz + nxt; gdzie n= liczba części wyrobu

tj = tg + tp + to + tf

Wzory te mogą ulegać pewnym modyfikacjom w zależności od typu produkcji.

W niektórych przypadkach do wyznaczania norm czasu pracy wykorzystuje się tzw. normatywy czasu pracy.

Normatywy czasu pracy wyznaczane są na podstawie obserwacji i pomiarów dla typowych procesów wykorzystywanych w praktyce np. czas mocowania materiału do obróbki.Czasami przy wyznaczaniu norm czasu pracy należy uwzglednić tzw. normatywy technologiczne.

Oprócz norm materiałowych i norm czasu oblicza się jeszcze oprzyrządowanie produkcji

Liczbę różnych rodzajów pomocy warsztatowych specjalnych(przyrządów, narzędzi specjalnych) przypadającą na jedną część rodzajową……………..

W skład specjalnego oprzyrządowania wchodzą następujące pomoce warsztatowe:

- przyrządy do obróbki mechanicznej i montażu,

- urządzenia skrawające,

- sprawdziany,

- narzędzia pomocnicze,

- tłoczniki, wykrojniki, matryce.

Kompletna dokumentacja technologiczna

Różnorodność dokumentacji technologicznej może wynikać z:

- doświadczenia i tradycji w sporządzeniu podanej dokumentacji,

- doświadczenia i kwalifikacji pracowników

- stopnia wykorzystania techniki komputerowej w przedsiębiorstwie

- Branży produkcji.

A dokumentacja podstawowa:

1. Karty technologiczne dla poszczególnych elementów składowych wyrobu

2. Karty rozwoju arkusze norm zużycia

3. Karty normowania (kalkulacyjne)

4. Karty instrukcyjne dla wybranych operacji technologicznych

5. Karty kontroli jakości

6. Rysunki (odlewów, odkrywek, wypasek, wytłoczek, itp.)

7. Rysunki oprzyrządowania i urządzeń specjalnych

8. Karty oprzyrządowania

9. Warunki techniczne wykonania półfabrykatów i gotowych części, a także montażu wyrobu

10. Plan rozmieszczenia maszyn i urządzeń specjalnych

11. Zestawienie pracochłonności wyrobu

B Dokumentacja związana:

1. Obciążenie stanowisk w gniazdach i liniach produkcyjnych

2. wymagane normy dotyczące procesów technologicznych

3. ewentualne karty zmian procesów technologicznych

4. Instrukcje obsługi maszyn i urządzeń produkcyjnych

5. Normatywy czasu

6. Technologiczne schematy montażowe

7. Dane maszyn i urządzeń produkcyjnych

8. Ekonomiczno-techniczne uzasadnienia wybranego procesu technologicznego.

KARTA TECHNOLOGICZNA

Ważnym składnikiem każdej dokumentacji technologicznej jest karta technologiczna. Karty technologiczne są znormalizowane jednak wygląd kart może różnić się nieco w zależności od potrzeb konkretnego przedsiębiorstwa. Karta technologiczna posiada zazwyczaj następujące informacje:

- dane podstawowe-czyli informacje takie jak wyrób, nazwa, części, symbol, wersja, numer zlecenia, opis, wydział produkcyjny, ilość wyrobu itp.

- narzędzia- to lista narzędzi, dodatkowych materiałów i pomocy warsztatowych niezbędnych w procesie produkcji;

- operacje produkcyjne- hierarchicznie ułożona lista czynności produkcyjnych zawierająca m.in. symbol operacji, czas pracy, kod stanowiska produkcyjnego itp.

- materiały-informacje dotyczące materiału z którego wykonana jest część tzn. nazwa materiału, symbol, gatunek, normy zużycia, ciężar itp.

Technologiczne przygotowanie do uruchomienia produkcji

Podstawowym celem uruchomienia partii pilotażowej jest cel marketingowy. Z jednej strony jest ot okazja do zaprezentowania produktu na rynku, a z drugiej strony uruchomienie serii pilotażowej jest też bardzo dobrą okazją do zweryfikowania poprawności wykonania dokumentacji technicznej

Problematyka technologiczności konstrukcji - definicja technologii

Technologia - umiejetność wytwarzania określonych dóbr i usług,

- to ogół procesów słuzących do wytwarzania lub przetwarzania materiałów, surowców i towarów.

Wykład 4

TECHNOLOGICZNOŚĆ KONSTUKCJI

Wyrobem technologicznym nazywamy taki wyrób, który osiąga cechy powodujące, iż proces wytwarzania jego elementów składowych i montażu w określonych warunkach przebiega w sposób jak najbardziej ekonomiczny, a jednocześnie zapewniający wymaganą jakość produktu. Właściwą technologiczność konstrukcji można osiągnąć poprzez prostotę form geometrycznych, minimalną ilość części, powtarzalność i zamienność.

Technologiczność konstrukcji jest funkcją fazy techniczno-technologicznej przedsiębiorstwa tj. parku maszynowego, hal produkcyjnych; sposoby organizacji produkcji procesów technologicznych, kwalifikacji i doświadczenia pracowników. Dlatego wszyscy ci, którzy bezkrytycznie chcą przenosić obce rozwiązania techniczne do swoich przedsiębiorstw ignorując własną bazę techniczno-technologiczną popełniają duży błąd.

Konstrukcja danego wyrobu jest technologiczna, jeżeli:

Liczba elementów składowych wyrobu sprawdzona do niezbędnego minimum.

Zastosowano możliwie największą liczbę części znormalizowanych, zunifikowanych, identycznych lub podobnych do części już uprzednio produkowanych (zasada dziedziczenia).

Technologia wykonania części składowych wyrobu i jego montażu przebiega w jak najkrótszym czasie i po najniższych kosztach.

Tolerancja obróbki części składowych wyrobu jest tak dobrana, że z jednej strony zapewnia wymaganą jakość, a drugiej strony najniższe koszty.

Materiały użyte do produkcji wyrobu są tanie i łatwo dostępne.

Uwzględnia dotychczasową bazę technologiczną przedsiębiorstwa.

Umożliwia łatwy i szybki serwis danego wyrobu.

Każde przedsiębiorstwo w zakresie uzyskania wysokiej technologiczności konstrukcji posiada 3 podstawowe kierunki:

Dostosowanie konstrukcji wyrobu do bazy techniczno-technologicznej przedsiębiorstwa - nie to dobra strategia, bowiem odbywa się to kosztem jakości wyrobu.

Dostosowanie bazy produkcyjnej przedsiębiorstwa do nowo zaprojektowanej konstrukcji wyrobu - jest to dobra strategia rozwoju produktu, jednak bardzo kosztowna, bowiem konieczne są kosztowne inwestycje.

Stopniowe i jednoczesne dostosowanie konstrukcji wyrobu i bazy techniczno-technologicznej przedsiębiorstwa do produkcji nowego wyrobu - jest to najlepsza droga rozwoju.

Współczesne procesy produkcyjne stają się w coraz większym stopniu uzależnione od techniki komputerowej, a jednocześnie wzrastają wymagania jakościowe w stosunku do samego produktu np. jakość wykonania lub łatwość serwisu. Wszystko to powoduje, że projektanci wyrobów musza uwzględniać coraz większa ilość czynników, które w ostatecznym efekcie wpływają z jednej strony…

Ważnym testem technologiczności konstrukcji są operacje montażu, a w szczególności sposób ich przebiegu. Jeśli jest on łatwy, tani i bezproblemowy, to oznacza, że konstruktorzy projektując konstrukcje wyrobu, uwzględnili w nim wymogi technologiczności montażu.

Stosowanie w operacjach montażu robotów przemysłowych wymusza jednak na projektantach takiego projektowania części składowych wyrobu, aby poprzez odpowiednio dobrane kształty części ułatwić operacje montażu (design for assembly - DFA). Stosowanie w praktyce DFA daje korzyści:

- zmniejsza czas operacji montażowych,

- zmniejsza ryzyko powstania wadliwego wyrobu wskutek niewłaściwej operacji montażowej np. niewłaściwe pozycjonowanie części,

- umożliwia stosowanie prostszych i zarazem tańszych robót montażowych,

- zmniejsza koszty obsługi informatycznej robota montażowego.

WPŁYW TECHNIKI KOMPUTEROWEJ NA PRACE PROJEKTOWE

CAD

Ogromnym ułatwieniem w pracy inżynierów-konstruktorów jest stosowanie oprogramowania spełniającego standardy systemów CAD (Komputer Aide Design - Komputerowe Wspomaganie Projektowania). Na światowym rynku oprogramowania systemy te dostępne są w dwóch wersjach tj. jako systemy CAD - ogólnobranżowe i specjalistyczne. Oprogramowanie ogólnobranżowe służy do podstawowych prac konstruktorskich i jest zarazem wspólną platformą do instalacji programów - nakładek typu specjalistycznego np. elektrotechnika, budownictwo.

Systemy CAD umożliwiają wygenerowanie przestrzennego modelu na monitorze komputera i wykonanie analogicznych czynności bez konieczności budowy takiego modelu w praktyce. Wykorzystuje się w tym celu numeryczny zapis powierzchni modelu, generujący siatkę przestrzenną, w której każdy punkt wewnątrz modelu jest jednoznacznie zdefiniowany geometrycznie.

Inną opcją systemu jest możliwość parametryzacji modelu, tzw. możliwość uzależnienia do siebie poszczególnych wymiarów lub parametrów. Ma to zastosowanie przy projektowaniu, np. liczby zębów zębatki w zależności od innego zmiennego parametru.

Oprócz tych korzyści, CAD umożliwia również:

- uzyskanie większej wydajności prac projektowych,

- wizualizację zaprojektowanego modelu,

- swobodny wybór metodologii projektowania,

- uzyskanie wspólnej bazy wiedzy w pracy zespołowej,

- stosowanie techniki pracy równoległej nad projektem wyrobu,

- szybsze reakcje przedsiębiorstwa na potrzeby rynku,

- uzyskanie pełnej kontroli projektu analiz i technologicznego wykonania,

- szybszą i dokładniejszą możliwośc kopiowania dokumentów,

- lepsze dostosowanie projektów do aktualnego stanu techniki,

- oszczędność materiałów i czasu maszynowego, dzięki algorytmom optymalizacyjnym,

- lepszy przepływ informacji między pracownikami zaangażowanymi w prace projektowe.

System CAD jako narzędzie projektowe nie może pracować samodzielnie, ponieważ nie ma odpowiednich miejsc przechowywania danych elektronicznych. Najczęściej współpracują one z takimi systemami zarządzania danymi jak:

EDM - Enterprise Dokument Managment - Zarządzanie Dokumentacją Projektów,

TDM - Technical Data Managment - Zarządzanie Informacją Techniczną,

PDM - Product Data Managment - Zarządzanie Danymi Produktu,

ECM - Engineering Modering - Technika Tworzenia Modelu,

EEM - Enterprise Engineering Modering - Kompleksowe Tworzenie Modelu.

CAM

Od momentu pojawienia się pierwszych systemów CAD zaistniała pilna potrzeba zintegrowania tych systemów ze sferą produkcyjną. Początkowo obrabiarki sterowane numerycznie (NC) były programowane indywidualnie, na podstawie uprzednio wykonanej dokumentacji konstrukcyjnej. Programy te tworzyli technolodzy, bardzo często dokonując żmudnych obliczeń i analiz ich praca stała się znacznie łatwiejsza po wprowadzeniu pierwszych systemów typu CAM (Komputer Aide Manufacturing - Komputerowe Wspomaganie Wytwarzania).

System ten pozwala na automatyczne generowanie kodów…

Integracja systemów CAD/DAM pozwala na:

- automatyczne generowanie kodów na podstawie profilu detalu (dane geometryczne),

- dobór optymalnych parametrów obróbki,

- stymulację procesu obróbki, jeszcze przed wysłaniem programu na obrabiarkę,

- generowanie kodów bez konieczności zatrzymywania obrabiarki, co skraca czas przestoju, zmniejsza koszty produkcji

Na obecnym etapie rozwoju oprogramowania systemy CAM możliwością automatyzacji sterowanie pojedynczymi obrabiarkami NC, a jeśli wchodzą one w sklad systemów CI…

CAE

Nowa jakość w pracach inżynieryjnych wprowadza takie oprogramowanie inżynieryjne zaliczane do systemów CAE (Komputer Aide Engineering - Wspomaganie Analiz Inżynierskich). Są to programy wysoce specjalistyczne, występujące samodzielnie lub będące rozszerzeniami programów CAD-owskich. Programy te umożliwiają dokonywanie analiz inżynierskich wcześniej już zaprojektowanych części składowych projektowanego wyrobu.

Najczęściej są to analizy wytrzymałościowe wykonywane przy pomocy metody elementów skończonych - MES przy użyciu tej metody można obliczyć naprężenie statyczne, dynamiczne i inne specjalistyczne programy umożliwiają np. szacowanie rozkładu temperatur w masie ciała stałego lub cieczy, badanie prędkości przepływu cieczy przez ograniczone powierzchnie itp. Zastosowań programów CFE może być dużo. Są one tworzone przez wyspecjalizowane firmy informatyczne lub też tworzone samodzielnie przez przedsiębiorstwa na własny użytek.

Oszczędzają one czas projektowania przez wyeliminowanie czasochłonnych i kosztownych prób w modelach rzeczywistych.

PDM

Sprawne funkcjonowanie wyżej omawianych systemów, tj. CAD/CAM/CAE jest możliwe tylko w oparciu o dobrą bazę danych o produkcie. Utworzenie takiej bazy umożliwia system PDM.

System ten spełnia funkcję swoistego „kleju” scalającego sferę produkcyjną z innymi funkcjonalnymi w przedsiębiorstwie tj. projektowanie, dystrybucja, sprzedaż, serwis.

Do powstania zaawansowanych systemów przyczynił się szczególnie rozwój systemu CAD/CAM. W miarę rozwoju tych systemów w praktyce przemysłowej szybko wzrastało zapotrzebowanie na systemy umożliwiające programowanie i przechowywanie dokumentów realizowanych w sposób elektroniczny, w połowie lat 80-tych…

PDM podobnie jak i inne wyspecjalizowane systemy informatyczne powinny jednak obsługiwać tylko te obszary działalności przedsiębiorstwa, którymi potrafią zarządzać najlepiej. W przypadku PDM jest to obszar projektowania wyrobu (proces przygotowania produkcji).

PDM pozwala gromadzić wszelkie informacje o projektowanym produkcie, wyrobach konkurencyjnych, trendach zmian wyrobów na rynku, jak i szereg danych technicznych dotyczących projektowanego wyrobu.

Stosowanie systemów PDM daje przedsiębiorstwu następujące korzyści:

- ułatwia dostęp do informacji związanych z projektowanym produktem,

- zwiększa efektywność pracy projektantów,

- emituje niezbędną dokumentację i zarządza nią

- ułatwia kontrolę określonych procedur pracy,

- wpływa na polepszenie jakości produktu,

- daje możliwość kontroli produktu w ciągu jego cyklu życia.

Ważnym elementem przygotowania produkcji jest właściwe zarządzanie dokumentacją produkcyjną, zwłaszcza w warunkach realizacji prac projektowanych z wykorzystaniem CAD.

System PPM umożliwia:

- włączanie pojedynczych rysunków do projektu,

- tworzenie dowolnej liczby kopii o projektów nadrzędnych,

- przenoszenie rysunków,

- wizualizację rysunków,

- zarządzanie arkuszami rysunków,

- archiwizowanie rysunków,

- odtwarzanie i przenoszenie rysunków zarchiwizowanych.

ETAPY PRAC PROJEKTOWYCH Z WYKORZYSTANIEM SYSTEMÓW CAD/CAM/CAE/PDM

Proces projektowania wyrobu z wykorzystaniem techniki komputerowej następująco:

Pierwszym etapem w praktyce projektowania wyrobu jest przeniesienie koncepcji konstruktora na papier w postaci szkicu detalu, maszyny bądź innego urządzenia, które przyjęto do projektowania.

Szkic taki przenoszony jest (przerysowany) na monitor komputera w skali 1:1 przy pomocy oprogramowania CAD. Ułatwia wykrywanie błędów, szybkie nanoszenie poprawek i zmian w konstrukcji. W celu ułatwienia analizy konstrukcyjnej rysunki takie wykonywane są w 3D (dotyczy wszystkich podzespołów i zespołów, w których rysunki wykonywane są na płaszczyźnie i nie odzwierciedlają one jednoznacznie kształtu, rozmieszczenia detali i ich wzajemnych powiązań).

W kolejnym etapie na rozrysowanych częściach wyrobu prowadzone są obliczenia wytrzymałościowe, mające na celu dobór odpowiednich materiałów przekrojów i profili części w zależności od ich obciążenia. Prace tego typu SA najczęściej prowadzone z wykorzystaniem metody MES.

Po ostatecznym dobraniu gatunku materiałów, określeniu wielkości przekrojów projektowanych części i wykonaniu obliczeń wytrzymałościowych oraz na podstawie wykonanych rysunków w 3D, mogą być generowane kody na obrabiarki sterowane numerycznie tj. tokarki bądź też frezarki, a nawet centra obróbcze. Następnie kody te są przesyłane do tych obrabiarek, jeśli posiadają one interfejs umożliwiający przesyłanie danych oraz elektroniczną lub też programy te są dostarczane do obrabiarek na standardowych nośnikach informacji typu dyskietkach, płytach CD. Bardzo rzadko wykorzystuje się obecnie takie nośniki jak taśmy lub karty performance. Związane to jest miedzy innymi z rodzajem zastosowania sterownika w obrabiarkach.

WYKŁAD NR 5

ORGANIZACJA STRUKTUR ZARZĄDZANIA APARATEM TPP W PRZEDSIĘBIORSTWIE

SCHEMAT ORGANIZACYJNY

Schemat organizacyjny jest graficznym odwzorowaniem struktury organizacyjnej przedsiębiorstwa. Przedstawia on ilość i rodzaj komórek organizacyjnych i ich układ hierarchiczny i powiązania służbowe między komórkami tworzącymi strukturę organizacyjną.

Podział na piony, działy i sekcje w strukturze organizacyjnej

Schemat organizacyjny od strony graficznej tworzy się w oparciu o przyjęte zasady:

układ pionowy

układ poziomy

układ prostokątny

układ koncentryczny

układ kołowy

układ słoneczny

Karta służby komórki

Karty służby (zadań) komórek są dokumentami wewnętrznymi przedsiębiorstw, dlatego dla poszczególnych przedsiębiorstw mogą się one różnić zarówno pod względem szaty graficznej jak i zawartych w nich informacji. Każda karta składa się z trzech części tj. części nagłówkowej (jednakowej dla wszystkich kart), części właściwej i części formalnej.

Część nagłówkowa składa się z następujących informacji:

nazwa i symbol przedsiębiorstwa

ilość stron karty

nazwa komórki organizacyjnej, której dotyczy karta służby komórki

literowy symbol komórki, np. RPD

literowy symbol komórki nadrzędnej np. PRD

Część właściwa zawiera szczegółowy wykaz zadań komórki organizacyjnej, natomiast część formalna najczęściej zawiera:

wykaz wewnętrznych aktów normatywnych, na podstawie których została opracowana karta (akty normatywne, regulaminy, zarządzenia)

informacja o tym, kto opracował kartę, kto uzgodnił, kto zatwierdził, kto przyjął do wiadomości i kto wprowadził zmiany wraz z własnoręcznymi podpisami

Podobny wygląd maja karty służby pracownika, z tym że w części właściwej zamiast zakresu zadań, komórki .......

Karta służby pracownika (opis stanowiska pracy)

Zawiera:

ujęcie o strukturze organizacyjnej (dział, stanowisko, bezpośrednie przełożony, kto zastępuje)

opis wymaganych kwalifikacji (wykształcenie, praktyki, staże,...)

uzasadnienie celowości tworzenia stanowiska pracy

wykaz obowiązków pracownika

wykaz odpowiedzialności pracownika

wykaz stanowisk, z którymi zobowiązany jest współpracować

wykaz wymaganych kompetencji do zajmowania stanowiska pracy

Organizacja działu konstrukcyjnego

Działy konstrukcyjne są obecnie najbardziej rozbudowanymi komórkami w strukturze TPP, gdyż w nich koncentruje się znaczna część prac projektowych.

Organizacja działu konstrukcyjnego zależy od:

wielkości przedsiębiorstwa

ilości i rodzaju projektowanych wyrobów

samodzielności działu konstrukcyjnego

rodzaju powiązań komórek działu konstrukcyjnego z pozostałymi komórkami przedsiębiorstwa

Główny konstruktor

Zadania:

współpracuje z działem marketingu i działu technologicznym

bierze udział w projektowaniu nowych wyrobów i oprzyrządowania

uczestniczy w instalowaniu sprzętu i jego odbiorze

odpowiada za realizację powierzonych zadań i przestrzeganie terminów

reprezentuje dział konstrukcyjny wobec komórek nadrzędnych i instytucji zewnętrznych

kontroluje i zatwierdza ważne zmiany w dokumentacji konstrukcyjnej

dba o przestrzeganie zasad normalizacji, unifikacji i typizacji w projektowanych wyrobach

kontroluje postępy prac nad powstającą dokumentacją konstrukcyjną i ją zatwierdza

Sekcja wynalazczości i racjonalizacji

Zadania:

prowadzenie własnych badań patentowych

opiniowanie projektów wynalazczych i racjonalizatorskich

propagowanie wiedzy wynalazczo-racjonalizatorskiej

pomoc w organizacji działalności wynalazczo-racjonalizatorskiej w przedsiębiorstwie

Sekcja analiz i planowania produktu

Zadania:

dokonuje analiz opłacalności ekonomicznej produkcji projektowanych wyrobów

opracowuje budżet OBR-u z uwzględnieniem realizowanych projektów

nadzoruje obieg dokumentów związanych z realizacją projektów

sporządza raporty dotyczące projektów

Sekcja informacji technicznej

Zadania:

zbieranie informacji

artykuły, czasopisma, biuletyny techniczne, krajowe i zagraniczne

Sekcja konstrukcyjna

Zadania:

opracowuje i nadzoruje dokumentację konstrukcyjną i odpowiada za jej aktualizowanie

zleca i ustala terminy wykonania poszczególnych zespołów wyrobu dla wewnętrznych zewnętrznych zespołów projektowych

uczestniczy we wdrożeniach i aktualizacji systemów CAD i CAE

zajmuje się doradztwem technicznym dla klientów

przygotowuje programy szkoleniowe częściowo je prowadzi

Sekcja wzornictwa przemysłowego

Zadania:

dba o toby wyrób był jednakowy

nowoczesne wzornictwo przemysłowe

Administrator sieci i systemów informatycznych

Zadania:

instalowanie i konfiguracja sprzętu i oprogramowania

współpraca z pozostałymi administratorami systemów

usuwanie bieżących problemów w sieci

decydowanie o zakresie sprzętu informatycznego

optymalizacja wydajności sieci

prowadzenie audytu sieci

wprowadzanie zmian, korekt i innych modyfikacji istniejącego oprogramowania bez przerw w pracy działu konstrukcyjnego

Rodzaje struktur działu konstrukcyjnego

Komórki konstrukcyjne można przedstawić w:

układzie przedmiotowym

układzie funkcjonalnym

Układ przedmiotowy

Zadania:

proste i przejrzyste struktury organizacyjne

przydział kompetencji, obowiązków i odpowiedzialności za zadania (klarowny)

krótszy cykl projektowania wyrobu

Wady:

nierównomierne obciążenie pracą pracowników wchodzących w skład poszczególnych zespołów

Układ funkcjonalny

Zalety:

sięgnięcie bardzo wysokiego stopnia specjalizacji

uzyskanie atentu w postaci kapitalizacji wiedzy i doświadczenia w realizacji wcześniejszego projektu technicznego

Wady:

nieprzejrzysty podział kompetencji i odpowiedzialności między kierownikami poszczególnych sekcji a konstruktorami prowadzącymi

dłuższy cykl projektowy wyrobu

konieczność rozstrzygania większej ilości sporów przez głównego konstruktora

Organizacja działu technologicznego

Wpływ na wielkość przedsiębiorstwa rozumiana jako:

liczba bezpośrednio zatrudnionych pracowników

wartość i wielkość produkcji rocznej

ilość nowych wdrożeń (w pewnym okresie czasu)

ilość i stopień skomplikowania wykorzystywanych procesów technologicznych

Główny technolog

współpracuje z działem konstrukcyjnym w zakresie opracowywania założeń i planów długookresowych oraz w zakresie produkcji nowych wyrobów i kierunków rozwojowych przedsiębiorstwa

bierze udział w pracach rozwojowo- wdrożeniowych nowego produktu

dokonuje kompleksowej analizy opłacalności wykorzystywanych do produkcji procesów technologicznych z punktu widzenia zużywanych do produkcji zasobów

analizuje możliwości zmian, opracowuje plany, składa propozycje zmiany.....

kontroluje i zatwierdza ważne zmiany w dokumentacji technologicznej

kontroluje postępy prac nad powstającą dokumentacją technologiczną i ją zatwierdza

składa okresowe raporty i sprawozdania z realizacji zadań kierowanego przez niego działu dyrektorowi OBR-u

Sekcja opracowań procesów technologicznych

opracowanie procesów technologicznych na obrabiarki konwencjonalne, sterowanie numeryczne (NC) i pozostałe maszyny niezbędne do produkcji i części składowych wyrobu

sporządzanie kompletu dokumentacji technologicznej niezbędnej do uruchomienia produkcji

opiniowanie przydatności zakupu nowych maszyn i urządzeń technologicznych

okresowe podejmowanie prób wdrożenia nowych procesów technologicznych

Sekcja wycen i analiz ofertowych

analiza technologiczna otrzymanej dokumentacji ofertowej

analiza opłacalności produkcji wyrobu

kalkulacja kosztów wykonania wyrobu objętego ofertą

opracowanie uproszczonego procesu technologicznego wyrobu

wypracowanie decyzji o przyjęciu zlecenia ofertowego

stała współpraca z kooperantami

Sekcja planowania wewnętrznego

wypracowanie koncepcji prawidłowej metodyki planowania przedsięwzięć techniczno-organizacyjnych

opracowanie harmonogramu uruchomień nowych wyrobów

bieżąca kontrola i analiza wykonania planów

opracowanie miesięcznych harmonogramów zbiorczych

Stanowiska pracy

Sekcje, oddziały

Działy, wydziały

Piony

KPP

TLPP

Administracja

Finanse

Produkcja

TPP

Zarząd firmy

Dział głównego konstruktora

Sekcja wynalazczości i racjonalizacji

Sekcja analiz i planowania produktu

Sekcja informacji technicznej

Sekcja konstrukcyjna

Sekcja wzornictwa przemysłowego

Sekcja budowy i badań prototypów

Sekcja konstrukcyjna obsługi produkcji

Administrator sieci i systemów informatycznych

Archiwum

Sekcja normalizacji

Dział głównego konstruktora

Sekcja wynalazczości i racjonalizacji

Administrator sieci i systemów informatycznych

Sektor wyrobu B

Sektor wyrobu A

Sektor wyrobu D

Sektor wyrobu C

Sekcja badań patentowych

Sekcja budowy i badań prototypów

Archiwum

Sekcja normalizacji

Dział głównego konstruktora

Sekcja wynalazczości i racjonalizacji

Sekcja informacji technicznej

Sekcja analiz i planowania produktu

Sekcja wzornictwa przemysłowego

Sekcja napędów elektrycznych

Sekcja osprzętu elektrycznego

Sekcja napędów pneumatycznych

Sekcja napędów hydraulicznych

Sekcja badań patentowych

Sekcja budowy i badań prototypów

Główny technolog

Sektor postępu technicznego

Sekcja opracowań procesów technologicznych

Administrator sieci komputerowych

Sekcja wycen i analiz ofertowych

Sekcja konstrukcji pomocy warsztatowych

Sekcja planowania wewnętrznego

Laboratorium technologiczne

Sekcja organizacji i obsługi produkcji

Archiwum technologiczne

Sekcja normowania

Wyszukiwarka

Podobne podstrony:

Rozdział 9, ZiIP, ZiIP, R2, SI, Przygotowanie Produkcji, pp

ROZDZIAŁ VI w, ZiIP, ZiIP, R2, SI, Przygotowanie Produkcji, pp

11p, ZiIP, ZiIP, R2, SI, Przygotowanie Produkcji, pp

ROZDZIAŁ VII, ZiIP, ZiIP, R2, SI, Przygotowanie Produkcji, pp

Rozdzial 5, ZiIP, ZiIP, R2, SI, Przygotowanie Produkcji, pp

Rozdział 13, ZiIP, ZiIP, R2, SI, Przygotowanie Produkcji, pp

rozdział 3, ZiIP, ZiIP, R2, SI, Przygotowanie Produkcji, pp

Rozdział 10, ZiIP, ZiIP, R2, SI, Przygotowanie Produkcji, pp

część I, ZiIP, ZiIP, R2, SI, Przygotowanie Produkcji, pp

rozdzial 2, ZiIP, ZiIP, R2, SI, Przygotowanie Produkcji, pp

Rozdział 4, ZiIP, ZiIP, R2, SI, Przygotowanie Produkcji, pp

Rozdział 9, ZiIP, ZiIP, R2, SI, Przygotowanie Produkcji, pp

Metro-wyklad (cz.2 gr. B), ZiIP, ZiIP, R2, SI, Metrologia

Pytania do kolosa z metro a, ZiIP, ZiIP, R2, SI, Metrologia

Metro pyt. I kolos, ZiIP, ZiIP, R2, SI, Metrologia

sciaga z fizyki fale i drgania, ZiIP, ZiIP, R2, SI, Wytrzymałość

Strona tytułowa sprawozdania z Elektrotechniki, ZiIP, ZiIP, R2, SI, elektrotechnika

zaliczenie elektr, ZiIP, ZiIP, R2, SI, elektrotechnika

Ekologia - ĆWICZENIE NR 4, ZiIP, ZiIP, R2, SI, Ekologia

więcej podobnych podstron