8. ZGRZEWANIE I LUTOWANIE

W technice stosowanych jest wiele metod zgrzewania. Charakterystyczną cechą procesów zgrzewania jest występowanie dużych nacisków w strefie wytwarzania połączeń i towarzyszących im odkształceń plastycznych. Strefy połączeń mogą być nagrzewane do temperatury powodującej stopienie materiału lub niższej. Zgrzewanie można prowadzić w powietrzu, w gazach ochronnych lub w próżni.

Parametrami technologicznymi procesów zgrzewania są: nacisk, temperatura, czas, środowisko oraz prędkość wzajemnego przemieszczania się łączonych części.

Do bardziej znanych metod zgrzewania można zaliczyć:

zgrzewanie oporowe,

zgrzewanie dyfuzyjne,

zgrzewanie ultradźwiękowe,

zgrzewanie tarciowe,

zgrzewanie wybuchowe,

zgrzewanie kuźnicze.

8.1. Technologia zgrzewania oporowego

W produkcji lotniczej szerokie zastosowanie znajduje zgrzewanie oporowe, zwłaszcza punktowe i liniowe. Istotą zgrzewania oporowego jest to, że prąd elektryczny, doprowadzany jest z transformatora zgrzewarki za pośrednictwem elektrod dociskających łączone elementy i nagrzewa je do temperatury, w której zachodzi ich połączenie w wyniku tworzenia się wiązań międzyatomowych. Nagrzewanie następuje na skutek wydzielania się ciepła towarzyszącego przepływowi prądu zgodnie z prawem Joule'a-Lenza:

Q =I2 R t

gdzie: Q - ilość ciepła,

I - natężenie prądu,

R - opór całkowity,

t - czas przepływu prądu.

Na wartość oporu R składają się: oporności przejść między elektrodami i zgrzewanymi częściami, oporności części oraz oporności przejść między nimi (oporność styku). W związku z tym wartość oporu całkowitego zależy, między innymi, również od siły nacisku elektrod. Podatność materiałów do zgrzewania (ich zgrzewalność) zależy od ich właściwości fizycznych: przewodności cieplnej i elektrycznej oraz od łatwości ich utleniania się i właściwości tlenków. Np. bardzo dobrze zgrzewają się stale niskowęglowe i stale austenityczne, a znacznie trudniej stopy magnezu i aluminium.

Zgrzewanie punktowe polega na łączeniu za pomocą szeregu punktów (zgrzein) dwóch cienkościennych elementów ułożonych jeden na drugim, np. blach na zakładkę. Zgrzewanie liniowe polega na łączeniu elementów szwem ciągłym (wzdłuż linii wyznaczonej przez rolki zgrzewarki), w wyniku czego powstaje szczelny szew.

Elektrody do zgrzewania wykonuje się ze stopów miedzi, które charakteryzuje: duża przewodność elektryczna, duża przewodność cieplna, duża twardość, odporność na utleniające działanie powietrza oraz mała skłonność do tworzenia stopów ze zgrzewanymi materiałami. Pod względem sposobu przenoszenia obciążeń połączenia zgrzewane można porównać do nitowych i w związku z tym w wielu przypadkach można stosować je zamiennie.

Dzięki ciągłemu doskonaleniu urządzeń zgrzewalniczych i technologii zgrzewania, za pomocą zgrzewania punktowego i liniowego można spajać na skalę przemysłową zarówno blachy stalowe, jak i ze stopów aluminium (w tym durale) w zakresie grubości od 0,3 do 4 mm. Należy zaznaczyć, że durale są materiałami praktycznie niespawalnymi. Pod względem właściwości użytkowych połączenia zgrzewane są lepsze od nitowych z powodu mniejszej masy, krótszego cyklu produkcyjnego i lepszych parametrów wytrzymałościowych (zwłaszcza wytrzymałości zmęczeniowej). Procesy zgrzewania dają się łatwo zautomatyzować. Nawet przy niezautomatyzowaniu procesów zgrzewania, punktowe połączenia zgrzewane są trzykrotnie ekonomiczniejsze w stosunku do nitowych.

Złącza zgrzewane należy tak projektować, aby zgrzeina pracowała na ścinanie. Najlepiej jest, gdy łączone elementy mają jednakową grubość i są wykonane z takich samych materiałów. W połączeniach punktowych i liniowych stosunek grubości łączonych elementów powyżej 2:1 dla stopów aluminium i 3:1 dla stali nie gwarantuje dobrej jakości połączeń. Przy zgrzewaniu części o różnych grubościach, parametry zgrzewania ustala się dla cieńszej części.

8.2. Technologia zgrzewania ultradźwiękowego

Zgrzewanie ultradźwiękowe stosowane jest w budowie samolotów i śmigłowców ze względu na swoje istotne zalety. Połączenie materiałów przy zgrzewaniu ultradźwiękowym następuje pod wpływem nacisku i drgań ultradźwiękowych. Schemat urządzenia do takiego zgrzewania przedstawiono na rys. 7.11. Prąd z generatora wysokiej częstotliwości podawany jest na uzwojenie przetwornika magnetostrykcyjnego, który wytwarza drgania mechaniczne o wysokiej (ultradźwiękowej) częstotliwości. Zjawisko magnetostrykcji polega na tym, że pewne metale, np. nikiel, i stopy, np. kobaltu z żelazem, umieszczone w zmiennym polu elektromagnetycznym zmieniają swoje wymiary geometryczne z częstotliwością równą częstotliwości zmian pola elektromagnetycznego.

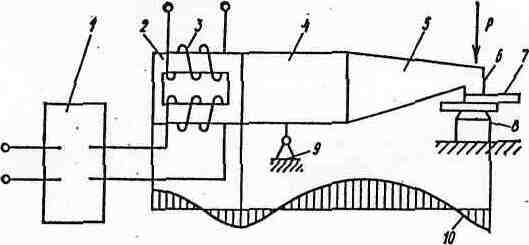

Rys. 7.11. Schemat zgrzewania ultradźwiękowego: l - generator prądu wysokiej częstotliwości, 2 - przetwornik magnetostrykcyjny, 3 - uzwojenie przetwornika, 4 - falowód, 5 - koncentrator, 6 - występ zgrzewający (narzędzie),

7 - zgrzewane elementy, 8 - opora, 9 - przegub, 10 - zmiana amplitudy drgań wzdłuż falowodu i koncentratora

Drgania przekazywane są na koncentrator, którego zadaniem jest zwiększenie ich amplitudy odwrotnie proporcjonalnie do stosunku średnic początku i końca koncentratora. Przymocowany do koncentratora występ zgrzewający dociskany jest do łączonych materiałów z siłą P. W ten sposób na łączone elementy oddziałuje nacisk od siły P i drgania działające stycznie do powierzchni łączonych elementów, powodujące tarcie w miejscu ich styku. Na skutek drgań następuje zniszczenie warstwy tlenków w miejscu kontaktu materiałów, ich docieranie (wyrównywanie powierzchni) i zbliżanie się łączonych powierzchni. W następnym etapie w miejscach styku powstają odkształcenia plastyczne materiałów. Miejscowo następuje wzrost temperatury (do około 200...300 °C przy zgrzewaniu stopów aluminium i około 500...600 °C przy zgrzewaniu stopów tytanu), co zwiększa miejscowo plastyczność łączonych materiałów. Z czasem zwiększa się obszar odkształceń plastycznych materiałów (ich powierzchnia i głębokość) i następuje połączenie międzyatomowe materiałów.

Metodą ultradźwiękową można zgrzewać punktowo i liniowo. Podstawowym typem połączeń dla tej metody są połączenia zakładkowe.

Główną zaletą zgrzewania ultradźwiękowego jest możliwość łączenia ze sobą różnych metali i ich stopów, jak również metali z niemetalami, czyli materiałów, których nie można ze sobą zgrzewać innymi metodami. Ze względu na stosunkowo niską temperaturę, w procesach zgrzewania ultradźwiękowego występują niewielkie zmiany właściwości metali i uzyskuje się połączenia o wysokiej przewodności elektrycznej i cieplnej, dużej odporności na korozję oraz wysokich właściwościach mechanicznych (nie niższych niż 90% bardziej wytrzymałego materiału w połączeniu). Wytrzymałość na ścinanie punktowych zgrzein ultradźwiękowych stopów aluminium jest dwukrotnie wyższa od zgrzein uzyskanych metoda oporową.

Zgrzewanie ultradźwiękowe nie wymaga dokładnego oczyszczania łączonych powierzchni. Można zgrzewać materiały pokryte warstewką tlenków, a nawet platerowane. Wyjątek stanowią stopy aluminium-magnez i nieplaterowane durale, z których przed zgrzewaniem należy usunąć tlenki metodą trawienia.

Zgrzewanie ultradźwiękowe szczególnie nadaje się do łączenia cienkich elementów. Metodą tą dobrze łączy się również cienkie elementy z grubymi, np. cienkie pokrycia płatowców z dowolnej grubości elementami szkieletu. Ze względu na małe nagrzewanie, można zgrzewać ultradźwiękowo materiały po obróbce cieplnej bez niebezpieczeństwa zbytniego obniżenia ich wytrzymałości oraz materiały aktywne (skłonne do utleniania).

8.3. Technologia zgrzewania dyfuzyjnego

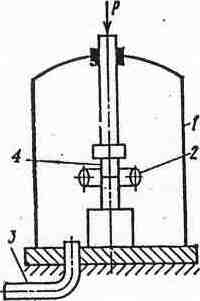

Zgrzewanie dyfuzyjne w próżni (rys. 7.12) pozwala trwale łączyć materiały będące w stanie stałym. Jest to skuteczna, a niekiedy jedyna metoda łączenia nowych materiałów żaroodpornych i stopów specjalnych ze względu na brak skłonności do pękania i kruchości połączeń. W tej metodzie zgrzewania wiązania na poziomie atomowym powstają w wyniku maksymalnego zbliżenia fizycznie czystych powierzchni w podwyższonej temperaturze, na skutek wzajemnej dyfuzji atomów w przypowierzchniowych warstwach łączonych materiałów. Zbliżenie łączonych powierzchni na odległości rzędu parametru sieci krystalograficznej, umożliwiające dyfuzję atomów, jest spowodowane dokładnym dopasowaniem łączonych powierzchni i zastosowaniem dużych nacisków powodujących plastyczne odkształcenie występujących na nich mikronierówności. Podwyższona temperatura rzędu 0,4...0,8 temperatury topnienia łączonych materiałów (lub materiału o niższej temperaturze topnienia) znacznie przyspiesza prędkość dyfuzji, a więc skraca czas procesu trwałego łączenia części.

Rys. 7.12. Schemat zgrzewania dyfuzyjnego: l - komora próżniowa, 2 - nagrzewacz indukcyjny, 3 - króciec do pompy próżniowej, 4 - zgrzewany element, P - siła docisku

Zaletami zgrzewania dyfuzyjnego są:

możliwość trwałego łączenia materiałów, których nie można spawać,

nieznaczne zmiany struktury materiału w okolicy złącza,

minimalne naprężenia wewnętrzne i deformacje po zgrzewaniu,

znacznie większa wytrzymałość połączeń w porównanie ze spawanymi,

małe prawdopodobieństwo powstania pęknięć.

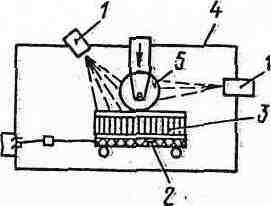

Zgrzewanie dyfuzyjne stosuje się przy wytwarzaniu bardzo odpowiedzialnych części. Metodą tą można wytwarzać półfabrykaty, z których poprzez skrawanie uzyskuje się takie części, jak tytanowe piasty wirników śmigłowców. Dyfuzyjne zgrzewanie elementów takiej piasty trwa 40 h i kończy się czterodobowym, wolnym chłodzeniem. Zgrzewanie mniejszych części może trwać kilka minut. Przy zgrzewaniu cienkościennych konstrukcji przekładkowych z tytanowym wypełniaczem komórkowym (rys. 7.13) nacisk wywierany jest przez walec o średnicy 200 mm, a czas docisku wynika z prędkości posuwu stołu (0,03...0,2 mm/min).

Rys. 7.13. Schemat zgrzewania dyfuzyjnego konstrukcji przekładkowej ze stopów tytanu:

l - wytworniki ciepła, 2 - przesuwny stół, 3 - zgrzewana konstrukcja, 4 - komora próżniowa, 5 - rolka dociskowa.

8.4. Technologie lutowania

Lutowanie jest metodą łączenia elementów metalowych lub metalowych z niemetalowymi (ceramicznymi, kompozytowymi) za pomocą roztopionego metalu zwanego lutem. Lut jest niskotopliwym stopem o temperaturze topnienia niższej od temperatury topnienia łączonych elementów. W procesie lutowania następuje zwilżenie łączonych powierzchni stopionym lutem, wzajemna dyfuzja atomów lutu i łączonych elementów, a po obniżeniu temperatury - krystalizacja lutu. Aby mogły zajść procesy zwilżania i dyfuzji, łączone powierzchnie powinny być czyste, w tym również pozbawione tlenków.

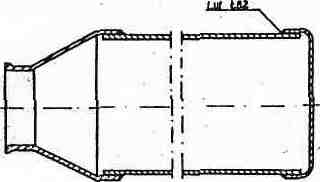

Lutowanie umożliwia łączenie większości metali w dowolnych kombinacjach. Stosunkowo niska temperatura występująca przy lutowaniu nie powoduje odkształcenia łączonych elementów, nie wywołuje w nich naprężeń i dlatego lutowanie jest szczególnie polecane do łączenia elementów cienkościennych (rys. 7.14).

Rys. 7.14. Przykład zastosowania lutowania do składania elementów filtra

Połączenia lutowe charakteryzuje jednak niższa wytrzymałość w porównaniu z innymi połączeniami spajanymi. Połączenia lutowane są najczęściej połączeniami zakładkowymi i z tego względu w połączeniach wytrzymałościowych istotna jest ich wytrzymałość na ścinanie, która w dobrze przygotowanym i wykonanym połączeniu jest wyższa od wytrzymałości na ścinanie zastosowanego lutu. To zjawisko tłumaczy się wzmocnieniem spoiny dyfundującymi atomami łączonych elementów;

W zależności od temperatury topnienia lutu, lutowanie dzieli się na:

miękkie:

temperatura topnienia lutu mniejsza od 550 °C,

stopy cyny i ołowiu, czasami z dodatkiem bizmutu,

wytrzymałość na ścinanie Rt = 30...70 MPa,

stosuje się do łączenia elementów, które nie będą narażone na duże obciążenia i wysoką temperaturę, a jego głównym zadaniem jest najczęściej uszczelnienie połączeń wykonanych inną metodą lub zapewnienie dobrej przewodności elektrycznej między łączonymi częściami

twarde:

temperatura topnienia lutu większa od 550 °C,

luty miedziane, mosiężne, srebrne,

wytrzymałość na ścinanie Rt = 150...500 MPa,

stosuje się gdy połączenie oprócz szczelności i małego oporu elektrycznego ma przenosić znaczne obciążenia.

W zależności od stosowanego źródła ciepła lutowanie dzieli się na:

za pomocą lutownic,

gazowe,

piecowe (w atmosferze gazów obojętnych, próżni lub pod topnikiem),

kąpielowe (w roztopionym lucie),

oporowe,

indukcyjne,

ultradźwiękowe.

Technologia procesu lutowania składa się z następujących operacji:

przygotowanie powierzchni do lutowania (dopasowanie, oczyszczenie powierzchni),

naniesienie topnika i lutu,

złożenie części,

nagrzanie miejsca łączenia,

mycie i oczyszczenie spoiny,

kontrola połączenia.

1

Wyszukiwarka

Podobne podstrony:

01 Metody odwzorowania, semestr 6, Technologia produkcji i remontu

02 Cięcie blach, semestr 6, Technologia produkcji i remontu

Zestaw pytań na zaliczenie2013, semestr 6, Technologia produkcji i remontu

07 Kształtowanie energia wysokich ciśnień, semestr 6, Technologia produkcji i remontu

11 Montaż, semestr 6, Technologia produkcji i remontu

03 Gięcie, semestr 6, Technologia produkcji i remontu

08 Spawanie, semestr 6, Technologia produkcji i remontu

10 Elementy kompozytowe, semestr 6, Technologia produkcji i remontu

FormularzWGF2013, semestr 6, Technologia produkcji i remontu

01 Metody odwzorowania, semestr 6, Technologia produkcji i remontu

produkcja roślinna semestr I, Technologia Produkcji Roślinnej

ściąga semestrI, Technologia Produkcji Roślinnej

grafika, wszop ZZIP, II semestr, Technologia informacyjna, Technologia produkcyjna 1

Rodzaje marynat i sposób ich produkcji, Studia - materiały, semestr 6, Technologia rybna

szlif, Politechnika Lubelska, Studia, Studia, organizacja produkcji, laborki-moje, technologia maszy

technologia produkcji cukru, Studia - materiały, semestr 5, Technologia roślinna

więcej podobnych podstron