10. PROCESY TECHNOLOGICZNE MONTAŻU PŁATOWCA

10.1. Metody montażu

Montażem nazywane jest składanie (zespalanie) części lub zespołów w dalsze zespoły lub gotowy wyrób przy zastosowaniu połączeń zarówno rozłącznych, jak i nierozłącznych.

Wyrób jest to produkt stanowiący końcowy wynik procesu produkcyjnego zakładu (np. samolot). Produkt będący wyrobem określonego zakładu może być dla innego zakładu:

— półfabrykatem lub surówką, np. odkuwka;

— częścią, np. śruba, kołek, uszczelka;

— zespołem różnego rzędu, np. silnik lotniczy, pompa hydrauliczna.

Częścią (częścią elementarną, detalem) nazywany jest składnik wyrobu wykonany z jednego kawałka materiału lub jednej surówki.

Zespół jest to zbiór określonej liczby części połączonych w taki sposób, że tworzą składową część wyrobu o określonej funkcji, np. skrzydło samolotu, zespół napędowy. Rozróżnia się zespoły różnych rzędów. Wyrób składa się bezpośrednio z zespołów pierwszego rzędu, te z kolei z zespołów drugiego i dalszych rzędów zwane podzespołami (w produkcji lotniczej nazywane czasami: sekcjami, segmentami, węzłami itp.). Zespoły ostatniego rzędu składają się bezpośrednio z części.

Zespoły wyposażenia samolotu, np. pompy hydrauliczne i paliwowe, prądnice, akumulatory, wzmacniacze, nazywane są agregatami.

Zbiór części zależnych od siebie funkcjonalnie, lecz nie tworzących odrębnej całości przy montażu wyrobu nie jest zespołem lecz układem, np. układ chowania i wypuszczania podwozia.

Proces montażu samolotu dzieli się na półmontaż i montaż ogólny (ostateczny). W procesie półmontażu powstają główne zespoły samolotu: kadłub, skrzydła, usterzenie. W procesie montażu ostatecznego następuje połączenie głównych zespołów (w wyniku czego powstaje płatowiec) oraz zamontowanie zespołu napędowego, instalacji i wyposażenia, w wyniku czego powstaje samolot

Montaż samolotu byłby bardzo trudny, gdyby podczas jego projektowania nie dokonano podziału płatowca na zamknięte w sensie konstrukcyjnym i technologicznym zespoły różnych rzędów - zwane jednostkami montażowymi. Takimi jednostkami montażowymi są: kadłub, skrzydła, usterzenie, podwozie, ale również poszczególne wręgi i żebra oraz skorupy.

Skorupami nazywane są wycinki pokrycia kadłuba, skrzydeł i usterzenia usztywnione podłużnicami, żebrami itp. Charakterystyczną cechą skorup jest ich otwartość (obustronny dostęp), co ułatwia prace montażowe i ich mechanizację.

Charakterystyczną cechą każdej jednostki montażowej jest możliwość jej montażu, kontroli i odbioru niezależnie od innych jednostek montażowych.

Podział samolotu na zespoły i podzespoły wynikający z potrzeb konstrukcyjnych i eksploatacyjnych nazywa się podziałem konstrukcyjnym. Podział samolotu na różnej wielkości jednostki montażowe nazywa się podziałem technologicznym i wynika z potrzeb produkcji. Głębokość tego podziału związana jest z wielkością produkcji. Przy większej produkcji opłaca się przyjąć duży stopień podziału technologicznego, co zwiększa liczbę stanowisk i niezbędnego oprzyrządowania, ale jednocześnie skraca cykl montażu i zwiększa wydajność pracy.

Koncepcja podziału technologicznego powinna być opracowana na etapie projektowania samolotu, a współpraca konstruktora i technologa powinna być ciągła na tym etapie przygotowania produkcji. Racjonalny podział konstrukcji płatowca na jednostki montażowe umożliwia obniżenie masy konstrukcji, podwyższenie jej wytrzymałości i żywotności, co uzyskuje się przez zmniejszenie wymiarów i masy połączeń przy jednoczesnym zwiększeniu wymiarów półfabrykatów i części.

Przy opracowaniu procesów technologicznych półmontażu i montażu ostatecznego należy:

określić kolejność prac montażowych na podstawie podziału technologicznego konstrukcji samolotu;

określić zasady bazowania podczas montażu, ustalić powierzchnie bazowe oraz kolejność łączenia części, podzespołów i zespołów;

ustalić i opisać poszczególne operacje montażowe oraz kolejność ich wykonania;

opracować koncepcję przyrządów montażowych oraz narzędzi specjalnych;

określić warunki pracy i ustalić normy czasowe montażu;

określić metody i narzędzia kontroli jakości montażu;

opracować plan rozmieszczenia stanowisk montażowych;

dobrać środki transportowo-podnośnikowe oraz opracować schemat transportu dużych podzespołów i zespołów;

opracować warunki dostawy części do montażu;

opracować specyfikację części znormalizowanych dla potrzeb technologicznych;

opracować specyfikację części znormalizowanych potrzebnych do montażu;

opracować specyfikację potrzebnych, znormalizowanych narzędzi.

Stosowane w przemyśle lotniczym metody montażu, ze względu na sposób bazowania, można podzielić na:

montaż z bazowaniem wg trasy,

montaż z bazowaniem na otworach montażowych,

montaż z bazowaniem na szkielecie,

montaż z bazowaniem na konturze zewnętrznym pokrycia.

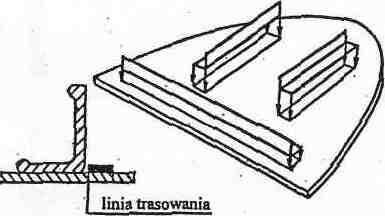

Montaż z bazowaniem wg trasy nie wymaga stosowania specjalnych przyrządów montażowych. Wzajemne rozmieszczenie części określa się przez trasowanie (rys. 10.1) zgodne z dokumentacją techniczną (rysunkami). Po wytrasowaniu położenia, części ustawia się i mocuje wstępnie specjalnymi ściskaczami sprężynowymi lub śrubowymi, sprawdza prawidłowość położenia części i ewentualnie poprawia je, a następnie łączy się je połączeniami konstrukcyjnymi. Wydajność produkcyjna tej metody jest niska, a montaż wymaga wysokich kwalifikacji pracowników.

Rys. 10.1. Schemat bazowania wg trasy przy składaniu ścianki wręgi z profilami

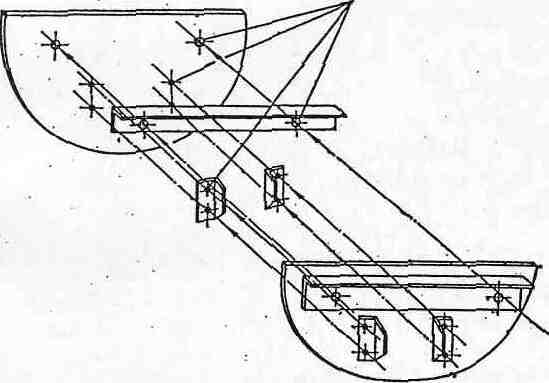

W montażu z bazowaniem na otworach montażowych wykorzystuje się specjalne otwory wiercone w częściach w czasie ich wytwarzania metodą płytowo-wzornikową. Podczas montażu łączone części przykłada się do siebie w taki sposób, aby nastąpiło pokrycie się otworów i sczepia się je na tych otworach (rys. 10.2). Następnie części łączy się ze sobą połączeniami konstrukcyjnymi zgodnie z dokumentacją. Metoda ta zapewnia dużą wydajność pracy i jest często stosowana w produkcji seryjnej konstrukcji półskorupowych.

OM

Rys. 10.2. Schemat bazowania na otworach montażowych (OM) przy składaniu ścianki wręgi z profilami

Montaż płatowca wg trasy lub otworów montażowych może być wykonywany bez przyrządów lub w stosunkowo prostych konstrukcyjnie przyrządach, których zadaniem jest jedynie usztywnienie łączonych elementów i utrzymanie ich w pozycji dogodnej do montażu. Podzespoły płaskie, takie jak: fragmenty wręg lub żeber, można montować na zwykłych płaskich i sztywnych płaszczyznach (stołach).

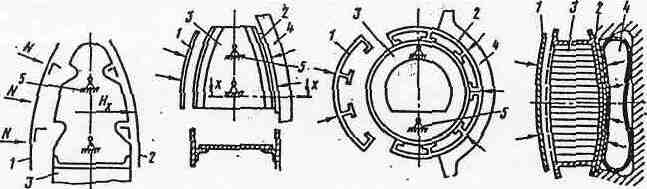

W metodzie montażu z bazowaniem na szkielecie najpierw montuje się szkielet w przyrządach montażowych, a następnie do szkieletu przymocowuje się blachy pokryciowe lub skorupy (rys. 10.3). Przyrządy do montażu pokryć i skorup mogą nie mieć obejm. Cienkie pokrycia dociska się do szkieletu ręcznie lub linkami gumowymi. Metoda ta jest głównie stosowana przy montażu zespołów samolotów latających z małymi prędkościami, którym nie są stawiane wysokie wymagania dotyczące dokładności odwzorowania konturów zewnętrznych. Pokrycia grube, a zwłaszcza integralne, wymagają dociskania do szkieletu za pomocą obejm. Dokładność montowanego tą metodą zewnętrznego konturu zespołu zależy od dokładności zmontowania szkieletu i tolerancji grubości pokrycia.

Rys. 10.3. Schemat bazowania na powierzchni szkieletu: l — pokrycie (skorupa) przed dociśnięciem do szkieletu,

2 - pokrycie (skorupa) po dociśnięciu do szkieletu, 3 - szkielet, 4 - element (obejma lub worek gumowy) dociskający pokrycie do szkieletu, 5 - element mocujący szkielet w przyrządzie.

Montaż z bazowaniem na konturze zewnętrznym rozpoczyna się od ustawienia pokryć w przyrządzie, które są bazowane na obejmach i łożach przyrządu (dociskane do nich) (rys. 10.4). Dokładność odwzorowania konturu zewnętrznego zespołu zależy tylko od dokładności przyrządu. Luz między pokryciem i szkieletem wynikający z niedokładności wykonania części likwiduje się za pomocą rożnego rodzaju kompensatorów montażowych. Metoda ta jest szeroko stosowana przy montażu zespołów konstrukcji półskorupowej samolotów poddźwiękowych i naddźwiękowych. Prowadzenie procesu montażu z bazowaniem na powierzchni zewnętrznej pokrycia jest możliwe dopiero na etapie montażu podzespołów i zespołów mających konstrukcję skrzynkową (kesonową).

Rys. 10.4. Schemat bazowania na konturze zewnętrznym: a - konstrukcja półskorupowa, b - konstrukcja integralna,

c - konstrukcja przekładkowa, l - pokrycie, 2 - kompensator, 3 - szkielet, 4 - obejma (ścianka przyrządu), 5 - element łączący (nit, śruba, klej), 6 - podłużnica, Q - docisk, Hx - charakterystyczny wymiar zespołu równy wymiarowi przyrządu

W produkcji płatowców, podczas montażu ich podzespołów i zespołów często stosuje się kompensatory. Istota kompensacji polega na tym, że łańcuch wymiarowy montowanego zespołu jest uzupełniany specjalnym elementem kompensującym, co pozwala na obniżenie wymagań dotyczących dokładności wykonania części i zwiększa dokładność montażu. Do najczęściej stosowanych w budowie samolotów kompensatorów należą: podkładki, części kompensatory, kompensatory o regulowanych wymiarach oraz naddatki technologiczne.

Podkładki stosowane są do likwidowania luzów pomiędzy pokryciem i szkieletem. Grubość stosownych podkładek określa się przez pomiar szczelinomierzem luzu lub metodą selekcji. Dopuszczalne grubości podkładek określa zazwyczaj dokumentacja konstrukcyjna samolotu.

Części kompensatory są to elementy wykonane przeważnie z kształtowników lub blach, za pomocą których łączy się pokrycia z żebrami i wręgami. Tego typu kompensatory stosuje się również do łączenia ścianek żeber ze ściankami dźwigarów.

Kompensatory o regulowanych wymiarach są to części mające gwintowane końcówki regulacyjne. Przez ich wkręcanie i wykręcanie można zmieniać długość części. Typowym przykładem regulowanych kompensatorów są końcówki popychaczy i cięgien układu sterowania samolotem.

Naddatki technologiczne mogą pełnić rolę kompensatorów, jeżeli pozostawia się je na tych powierzchniach części, podzespołów i zespołów, które są powierzchniami połączeniowymi. Naddatki technologiczne bywają stosowane jako kompensatory w otworach dla śrub łączących (otwory takie są rozwiercane podczas montażu) oraz na krawędziach części wykonanych z blach (pokrycia, owiewki itp.).

Stosowanie określonej metody montażu jest uzależnione od szeregu czynników: konstrukcyjnych, produkcyjnych i technologicznych, między innymi od:

wielkości produkcji, od której zależy stopień wyposażenia zakładu produkcyjnego w oprzyrządowanie, narzędzia i przyrządy kontrolne,

wymagań dotyczących dokładności odwzorowania geometrii (opływu) samolotu,

wymagań w zakresie zamienności części, podzespołów i zespołów samolotu,

rodzaju konstrukcji samolotu,

złożoności kształtów części, podzespołów i zespołów.

10.2. Prace montażowe

W procesie montażu podzespołów i zespołów płatowca stosowane jest oprzyrządowanie montażowe. Konieczność stosowania takiego oprzyrządowania wynika z:

niemożliwości zmontowania niektórych jednostek montażowych bez przyrządów;

potrzeby zapewnienia zamienności wytwarzanych jednostek montażowych.

W produkcji lotniczej rola oprzyrządowania produkcyjno-montażowego jest większa niż w innych gałęziach przemysłu budowy maszyn. W swej specyfice konstrukcyjnej oprzyrządowanie to znacznie odbiega od stosowanego w innych zakładach budowy maszyn, a umiejętność jego projektowania i wytwarzania stanowi oddzielną gałąź wiedzy, bez której niemożliwa byłaby produkcja nowoczesnych samolotów.

Oprzyrządowanie wpływa istotnie na koszty produkcji lotniczej, gdyż pracochłonność prac montażowych metodą nitowania metalowego płatowca samolotu stanowi 45...50 % pracochłonności jego wytarzania.

W produkcji samolotów prace montażowe rozpoczyna się w wydziałach produkcyjnych, gdzie montowane są drobne podzespoły, a nawet i zespoły, takie jak: podwozia, fotele pilotów, lawety uzbrojenia. W wydziałach produkcyjnych odbywa się w zasadzie cały montaż metodami spawania.

W wydziałach półmontażowych zespołów i podzespołów płatowca stosuje się głównie takie metody łączenia, jak: nitowanie, klejenie, zgrzewanie i skręcanie śrubami. W wydziale montażu ostatecznego wykonuje się: ostateczny montaż płatowca, montaż zespołu napędowego, instalacji oraz wyposażenia. Zasadniczo wszystkie zespoły i komplety montażowe, poza kadłubem, powinny być dostarczane do montażu ogólnego całkowicie zmontowane i częściowo wyposażone w wiązki przewodów elektrycznych, przewody hydrauliczne i pneumatyczne oraz w niektóre agregaty. Często w montażu ostatecznym wykonuje się rozwiercanie otworów w okuciach łączących (np. skrzydła z kadłubem) po złożeniu łączonych węzłów.

W montażu ogólnym samolotów wykorzystuje się oprzyrządowanie:

eksploatacyjne: drabinki, podesty, materace, wodzidła, narzędzia oraz urządzenia do prób naziemnych wyposażenia i instalacji,

specjalne: podesty i pomosty do pracy na wysokości, urządzenia dźwigowe, obejmy do blokowania sterów i lotek w położeniu neutralnym, kątomierze do pomiarów ich wychyleń, wózki do transportu zespołów, stanowiska do sprawdzania agregatów, wagi do ważenia i wyważania statycznego samolotów, przyrządy do rozwiercania okuć itp.

W trakcie montażu ogólnego uzupełnia się brakujące wyposażenie podzespołów (np. światła pozycyjne, anteny, reflektory, niektóre agregaty).

Bazą montażu ostatecznego samolotu jest zazwyczaj jego kadłub lub przednia część kadłuba. Inne zespoły: skrzydła, statecznik, zespół napędowy, podwozie mocuje się do kadłuba za pomocą rozłącznych połączeń: sworzni i śrub. Silnik przed zamontowaniem podlega rozkonserwowaniu zewnętrznemu i wyposażeniu w brakujące agregaty. Po zamontowaniu silnik podlega niwelacji w celu sprawdzenia, czy oś jego ciągu jest zgodna z dokumentacją samolotu. Regulację położenia osi ciągu silnika wykonuje się zazwyczaj za pomocą odpowiednich kompensatorów o regulowanych wymiarach.

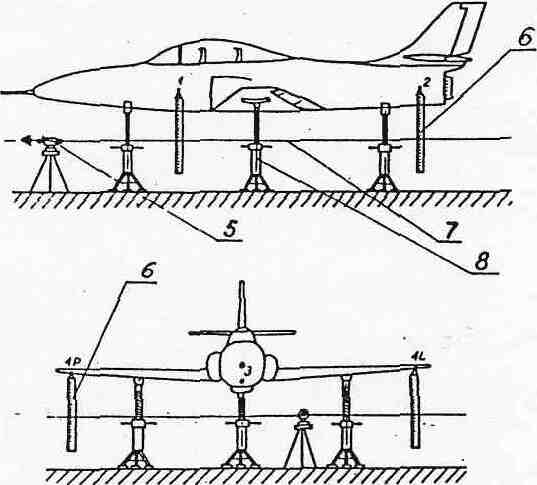

Niwelację płatowca wykonuje się po zamontowaniu jego głównych zespołów w celu sprawdzenia i ewentualnego wyregulowania właściwego położenia ich względem siebie. W tym celu samolot ustawia się na specjalnych podnośnikach w linii lotu i mierzy się przewyższenie lub odległości między charakterystycznymi, zaznaczonymi na płatowcu punktami niwelacyjnymi (rys. 10.5).

Rys.10.5. Pomiar przewyższeń punktów niwelacyjnych podczas niwelacji samolotu:

1,2,3,4 - punkty niwelacyjne, 5 - niwelator, 6 - liniał niwelacyjny, 7 - płaszczyzna niwelacji, 8 - podnośniki

Wyniki pomiarów niwelacyjnych wpisuje się do specjalnej karty niwelacyjnej, która jest uzupełnieniem książki płatowca - głównego dokumentu eksploatacyjnego samolotu. W trakcie obsługiwania samolotu, wykonując jego niwelację można sprawdzić, czy nie nastąpiło trwałe odkształcenie płatowca spowodowane niewłaściwą eksploatacją, np. z powodu twardego lądowania.

Ważnym etapem montażu ostatecznego jest połączenie i wyregulowanie układu sterowania samolotem. Układy sterowania łączy się połączeniami rozłącznymi, które są usytuowane w pobliżu płaszczyzn połączeniowych zespołów. W układach tych występują najczęściej kompensatory śrubowe które umożliwiają regulację zapewniającą neutralne położenie sterów i lotek przy neutralnym położeniu sterownicy ręcznej i nożnej w kabinie pilota oraz wychylanie ich na odpowiednie kąty.

Jedną z ostatnich operacji montażu ostatecznego jest pasowanie i montaż owiewek oraz osłon na płatowcu. Są one kształtowane w wydziałach produkcyjnych i usztywniane profilami w wydziałach półmontażu. Zazwyczaj mają one naddatki technologiczne na krawędziach, które po przymierzeniu do płatowca odcina się. Owiewki i osłony są mocowane wkrętami lub zamkami sprężynowymi. Otwory pod wkręty są często wiercone dopiero po dopasowaniu owiewek i osłon do płatowca.

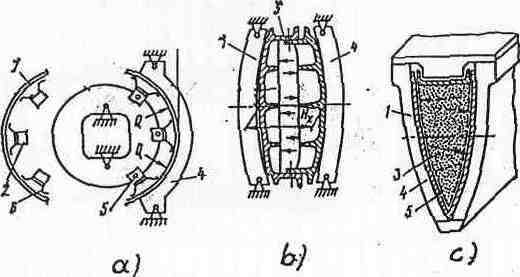

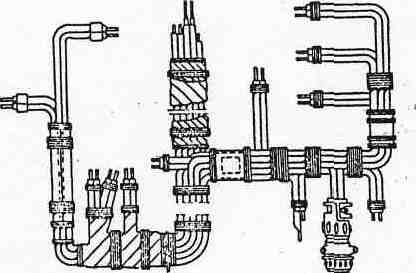

W samolotach występują różne instalacje, w skład których wchodzą liczne przewody: elektryczne, hydrauliczne i pneumatyczne. Sieć elektryczna samolotów metalowych jest zwykle jednoprzewodowa, gdyż jako przewód minusowy wykorzystuje się strukturę płatowca. Przewody instalacji elektrycznych samolotów są prowadzone najczęściej grupowo w tak zwanych wiązkach elektrycznych (rys. 10.6).

Rys. 10.6. Typowa wiązka elektryczna

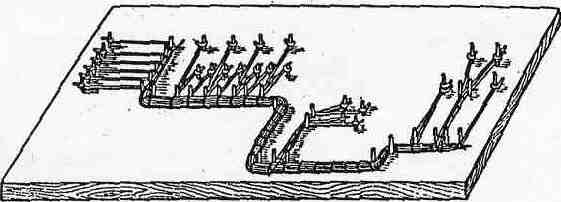

Wiązki są wykonywane (rys. 10.7) i montowane w podzespołach lub zespołach płatowca w wydziałach półmontażu lub na samolocie w wydziale montażu ogólnego. W celu zabezpieczenia przed uszkodzeniem wiązki są wciągane w ochronne koszulki z tworzyw sztucznych i dodatkowo, w takich zespołach jak: skrzydła i stateczniki mogą być prowadzone w sztywnych (np. duralowych) przewodach rurowych.

Rys. 10.7. Wzornik do układania przewodów elektrycznych w wiązkę

Wiązki, które nie są prowadzone w rurach, mocuje się do elementów konstrukcji płatowca połączeniami rozłącznymi (specjalnymi uchwytami, opaskami z zapinkami itp.). Nakrętki kotwiczne, uchwyty i wsporniki przeznaczone do mocowania wiązek są montowane w zespołach płatowca w wydziałach półmontażu. Wszystkie wiązki są zakończone złączami lub końcówkami zaciskowymi umożliwiającymi łączenie wiązek między sobą i podłączanie ich do agregatów i bloków wyposażenia elektrycznego oraz elektronicznego.

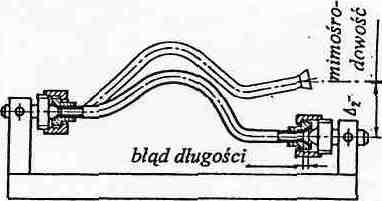

W skład instalacji: hydraulicznych, pneumatycznych, paliwowych, olejowych, tlenowych, przeciwoblodzeniowych, przeciwpożarowych oraz takich instalacji wyposażenia nawigacyjnego, które wykorzystują statyczne i dynamiczne ciśnienie powietrza, wchodzą różnego rodzaju przewody rurowe - głównie metalowe. Przewody rurowe instalacji są wykonywane (kształtowane i wyposażane w końcówki łączące - rys. 10.8) w specjalnym wydziale. Podlegają one sprawdzeniu na szczelność, wytrzymałość i drożność. Mogą być również malowane charakterystycznymi dla różnych instalacji kolorami i oznaczane identyfikującymi je kodami kreskowymi. Przed odesłaniem do montażu końcówki przewodów zabezpiecza się folią z tworzyw sztucznych i plombuje w celu wykluczenia możliwości przedostania się do ich wnętrza zanieczyszczeń. Długie przewody, poza połączeniem z końcówkami agregatów, są również mocowane specjalnymi uchwytami lub opaskami do struktury płatowca.

Rys. 10.8. Sposób sprawdzania dokładności wykonania sztywnych przewodów rurowych

W ramach montażu samolot wyposaża się w różnego rodzaju przyrządy, agregaty, bloki i urządzenia, np.:

przyrządy pilotażowo-nawigacyjne,

przyrządy kontroli pracy zespołu napędowego,

przyrządy kontroli pracy instalacji: hydraulicznych, pneumatycznych, tlenowych,

monitory ciekłokrystaliczne,

komputery pokładowe,

agregaty wyposażenia hydraulicznego i pneumatycznego,

agregaty klimatyzacji kabiny,

bloki wyposażenia radiowego i radarowego,

fotele załogi i ewentualnie pasażerów,

urządzenia systemu uzbrojenia itd.

Przyrządy, agregaty i bloki przed zamontowaniem na samolot sprawdza się na specjalnych stanowiskach. Po sprawdzeniu są one mocowane znormalizowanymi połączeniami rozłącznymi: nakrętkami kotwicznymi, wkrętami, śrubami lub zamkami sprężynowymi.

Kontrola jakości prac montażowych wyposażenia polega na sprawdzeniu jakości każdej operacji montażu oraz na sprawdzeniu działania instalacji po ich całkowitym zmontowaniu. Przykładowo: sprawdzenie instalacji hydraulicznej polega na napełnieniu jej mieszanką hydrauliczną, wytworzeniu w niej ciśnienia za pomocą lotniskowej pompy hydraulicznej, sprawdzeniu wzrokowo szczelności wszystkich połączeń i ewentualnym usunięciu nieszczelności. Po uszczelnieniu instalacji należy kilkakrotnie uruchomić wszystkie jej agregaty (chowając i wypuszczając: podwozie, klapy, hamulce aerodynamiczne, wychylając stery i lotki z wykorzystaniem wzmacniaczy hydraulicznych itp.). Sprawdzeniu podlega również szczelność wewnętrzna instalacji, której miarą jest najczęściej czas spadku ciśnienia w instalacji nie obciążonej działaniem jej elementów wykonawczych. Po upewnieniu się, że instalacja jest sprawna należy zlać mieszankę hydrauliczną oraz przemyć filtry, gdyż podczas sprawdzania instalacji wykonuje się również jej płukanie z ewentualnych zanieczyszczeń technologicznych. Następnie należy napełnić instalację nową (czystą) cieczą hydrauliczną.

Po sprawdzeniu działania wszystkich instalacji następuje kolejny etap kontroli naziemnej samolotu, wykonywanej w wydziale montażu ostatecznego:

ogólny przegląd samolotu z uwzględnieniem kompletności i prawidłowości montażu,

sprawdzenie dokumentacji (metryk) pod kątem jakości i kompletności montażu,

usunięcie z samolotu ewentualnych zanieczyszczeń i obcych przedmiotów,

konserwacja samolotu,

zamknięcie wszystkich pokryw, wzierników i osłon,

zewnętrzny przegląd samolotu,

zewnętrzne czyszczenie samolotu,

ważenie samolotu,

skompletowanie i wypełnienie dokumentacji eksploatacyjnej samolotu.

Następnie samolot jest przekazywany do prób lotniskowych. W ramach tych prób wykonuje się:

regulację uzbrojenia strzeleckiego na strzelnicy,

dewiację busoli magnetycznej i radiodewiację,

rozkonserwowanie wewnętrzne silnika, jego próbę oraz sprawdzenie instalacji paliwowej,

sprawdzenie funkcjonowania wszystkich instalacji i agregatów, których źródłem zasilania jest silnik,

sprawdzenie działania instalacji i wyposażenia radioelektronicznego z pokładowych źródeł zasilania,

sprawdzenie funkcjonowania układu sterowania samolotem,

napełnienie zbiorników paliwem i przygotowanie do prób w locie.

Próby w locie przeprowadza się na każdym wyprodukowanym samolocie wg ściśle określonego programu, opracowanego przez zakład produkcyjny i uzgodnionego z przedstawicielem odbiorcy. Program obejmuje próby z pełnym pilotażem dozwolonym dla danego typu samolotu oraz sprawdzenie działania wyposażenia samolotu zgodnie z programem prób w locie. Loty próbne dzielą się na programowe i poprawkowe. Pierwszy lot jest lotem programowym. Jeżeli w tym locie pilot stwierdzi niesprawność samolotu (usterki), to usuwa się je i wykonuje lot poprawkowy, w którym pilot powinien stwierdzić usunięcie usterek.

Poza próbami wykonywanymi na wszystkich samolotach przeprowadza się okresowe próby kontrolne na wyznaczonych z serii produkcyjnej samolotach, np. na co dziesiątym lub co dwudziestym, których celem jest sprawdzenie niezawodności i trwałości wyrobu. Zakres takich prób jest znacznie szerszy niż prób standardowych i może obejmować nawet próby niszczące konstrukcji.

Próby w locie kończą proces produkcyjny samolotu. Samolot dostarczany jest do użytkownika drogą powietrzną lub innymi środkami transportu i przekazywany wraz z:

dokumentacją eksploatacyjną samolotu (książkami: płatowca, silnika, osprzętu, wyposażenia radioelektronicznego, uzbrojenia oraz agregatów i instrukcjami eksploatacyjnymi),

wyposażeniem eksploatacyjnym (pokrowcami, drabinkami, materacami, podstawkami pod koła, urządzeniami do holowania i kotwiczenia samolotu, urządzeniami do blokowania sterów i lotek, kompletem narzędzi itp.),

kompletem części zapasowych.

7

Wyszukiwarka

Podobne podstrony:

01 Metody odwzorowania, semestr 6, Technologia produkcji i remontu

02 Cięcie blach, semestr 6, Technologia produkcji i remontu

Zestaw pytań na zaliczenie2013, semestr 6, Technologia produkcji i remontu

07 Kształtowanie energia wysokich ciśnień, semestr 6, Technologia produkcji i remontu

03 Gięcie, semestr 6, Technologia produkcji i remontu

08 Spawanie, semestr 6, Technologia produkcji i remontu

10 Elementy kompozytowe, semestr 6, Technologia produkcji i remontu

09 Zgrzewanie i lutowanie, semestr 6, Technologia produkcji i remontu

FormularzWGF2013, semestr 6, Technologia produkcji i remontu

01 Metody odwzorowania, semestr 6, Technologia produkcji i remontu

produkcja roślinna semestr I, Technologia Produkcji Roślinnej

ściąga semestrI, Technologia Produkcji Roślinnej

Z 11, Politechnika Lubelska, Studia, Studia, organizacja produkcji, laborki-moje, technologia maszyn

grafika, wszop ZZIP, II semestr, Technologia informacyjna, Technologia produkcyjna 1

Rodzaje marynat i sposób ich produkcji, Studia - materiały, semestr 6, Technologia rybna

szlif, Politechnika Lubelska, Studia, Studia, organizacja produkcji, laborki-moje, technologia maszy

technologia produkcji cukru, Studia - materiały, semestr 5, Technologia roślinna

więcej podobnych podstron