3 grupy czynników wpływające na rozwój robotyzacji: społeczne - W wielu krajach np. w Japonii istnieje niedobór siły roboczej do wykonywania prac żmudnych i monotonnych. Niedobory pracowników na tych stanowiskach pracy uzupełniano robotami. ekonomiczne - Zmienne wymagania rynkowe zmuszają do produkowania szerokiego asortymentu wyrobów w partiach o niewielkiej liczności. Osiąga się to poprzez instalowanie robotów. techniczne - Postęp w konstrukcji elementów automatyzacji oraz masowy rozwój techniki mikrokomputerowej sprawił, że produkcja robotów stała się opłacalna.

Kiedy, i przez kogo, po raz pierwszy został wprowadzony termin „Robot” ?Termin „robot" został wprowadzony w 1920 r. przez czeskiego pisarza Karola Capka w napisanej w 1920 r. sztuce R.U.R. (Rossumus Universal Robots) dla określenia maszyny o wyglądzie ludzkim, mającej pewne właściwości intelektualne, wolnej od wszelkich uczuć i zdolnej do podejmowania samodzielnych decyzji.

Podać kryteria wg których możemy klasyfikować roboty.

Istnieje wiele różnych klasyfikacji oraz sposobów systematyzacji robotów. Zależy to od przyjętych kryteriów, którymi czasami mogą być, np. kształt, budowa, przeznaczenie czy wreszcie wyposażenie w mniej lub bardziej zaawansowane układy techniczne.Według Moreckiego i Knapczyka roboty możemy podzielić na trzy klasy: biotechniczne, automatyczne, interakcyjne. Przyjmując kryterium podziału według przeznaczenia, możemy wyróżnić następujące klasy robotów:

do celów przemysłowych, badawczych pod wodą, w przestrzeni kosmicznej i na powierzchni innych planet, do celów wojskowych, szkoleniowych do badań naukowych. Roboty przemysłowe możemy podzielić na jednoramienne i wieloramienne, na jednolite i modułowe składane z typowych modułów. Ogólnie możemy podzielić roboty przemysłowe wg tzw. cech użytkowych. Według kryterium własności dynamicznych można wyróżnić roboty o osiągach związanych z przemieszczeniem i prędkością ruchu. Oddzielnym kryterium może być dokładność położenia, orientacji oraz zapewnienia żądanej dokładności w określonych sferach przestrzeni roboczej. Według kryterium sterowania wyróżniamy roboty z prostym elektromechanicznym układem sterowania wyposażonym w ograniczniki ruchu i wyłączniki aż do wyszukanych komputerowych układów sterownia typu on-line.

Modułowe komponenty robota przemysłowego.

Mając do dyspozycji: efektor robota, moduł ramienia, moduł pochylenia, moduły kolumny, moduły podstawy, możemy stworzyć trzy roboty o odmiennych strukturach kinematycznych - robota klasy 3T (kartezjański), robota klasy 2T1R (cylindryczny) i robota klasy 1T2R (sferyczny).

Wykorzystując do budowy manipulatorów zespoły ruchów regionalnych ramiona, kolumnę, obrotnicę, oraz włączając dodatkowo do tego zbioru zespołów zespół przegubowy, można otrzymać dużą liczbę odmian kinematycznych struktur manipulatorów przemysłowych.

Trzy formy ruchliwości robota przemysłowego :liniowa, powierzchniowa, przestrzenna.

Roboty mogą być montowane na szynach wykazując przy tym ruchliwość liniową, umożliwiającą robotom przemieszczanie się do tyłu i do przodu na szynach i obsługiwanie kilku urządzeń znajdujących się w linii. Przemieszczanie powierzchniowe umożliwia poruszanie się w dwóch kierunkach, do przodu i do tyłu

oraz pomiędzy maszynami. Ruchliwość przestrzenną wykazują roboty zamontowane na suwnicach lub wózkach szynowych z podnośnikiem.

Wymień czujniki określające stan robota.

czujnik pomiarowy przemieszczenia - stanowi sprzężenie zwrotne położeniowe, czujnik pomiarowy położenia - stanowi sprzężenie zwrotne położeniowe. Z punktu widzenia konstrukcji i funkcjonowania czujnika pomiarowego polożenia można wyróżnić dwa bloki funkcjonalne : przetwornika pomiarowego przekształcającego przemieszczenie w inną wielkość fizyczną, układu zasilająco-przekształcającego, czujnik pozycji - czujniki te służą do określania pozycji przesuwających się elementów , są umieszczane wprost na wale silnika, czujnik prędkości ruchu - stanowi sprzężenie zwrotne prędkości, czujnik siły - mają w robotyce zastosowanie w układach zabezpieczających mechanizmy robota przed przeciążeniem mechanicznym, w układach sterowania, pomiarach masy

Wymień czujniki określające stan otoczenia robota.

czujnik zbliżeniowy, laserowy trójwymiarowy, odległości, taktylny (dotykowy),wizyjny, poślizgu,siły chwytu

Z jakim dodatkowym oprzyrządowaniem może współpracować zmieniacz chwytaków? Zmieniacz chwytaków może współpracować z wymiennymi adapterami. Adaptery są przymocowane do oprzyrządowania dodatkowego. Połączenie adaptera z robotem jest realizowane poprzez wprowadzenie tłoczków zmieniacza do otworów adaptera.

Omówić chwytak do prac montażowych z wymiennymi palcami Jednym ze sposobów pracy jest wymiana palców chwytaka. Szybko wymienne końce palców chwytaka, wyposażone w taktykne czujniki siły zostały tak zaprojektowane aby wymienialna seria palców chwytaka mogła pokryć pewien zakres wielkości elementów montażowych. Palce zostały wyposażone w czujniki zbliżenia i poślizgu. Chwytak jest zaprojektowany jako chwytak o równoległych szczękach, o strukturze palców w kształcie równoległoboku. Składa się z obudowy i dwóch równoległych końcówek palców. Chwytak jest zamocowany do przegubu ramienia robota. Końcówki palców pozwalają na automatyzowaną wymienność

Podać możliwe usytuowania robotów w systemach montażowych (szkice).

USN - układ sterowania numerycznego obrabiarek i robota

HOi - hydraulika OSNi

ZOi - zasilanie OSNi

OSN1, OSN2 - dwie tokarki

Mwej - magazyn wejściowy

Mwyj - magazyn wyjściowy

Mchw - magazyn chwytaków

Stresor - stanowisko reorientacji

Zadanie - wyznaczenie okresu zwrotu nakładów inwestycyjnych związanych z robotyzacją przy zadanych parametrach wejściowych.

Pomimo licznych zalet roboty usługowe wciąż nie mogą uzyskać statusu urządzeń masowych, powszechnego użytku. Bariera pozostają finanse. Cena wyrobu finalnego, czyli robota usługowego jest wciąż bardzo wysoka. Pomimo tych trudności prognozy dla robotów usługowych są bardzo pomyślne

Wymagania stawiane przedmiotom, które mają być poddane manipulacji

Manipulacja to czynności wykonywane przez człowieka lub maszynę w celu właściwego rozmieszczenia przedmiotów lub narzędzi w przestrzeni roboczej. Maszyny manipulacyjne (manipulatory przemysłowe) poruszają przedmiotami korzystając z ramion i chwytaków poruszanych przez napędy elektryczne, pneumatyczne lub hydrauliczne. Manipulator może być sterowany przez człowieka (teleoperator) lub komputer działający według z góry ustalonego programu. Jeżeli maszyna manipulacyjna przypomina człowieka i może być reprogramowana to nazywana jest robotem przemysłowym.

Obecnie większość robotów może manipulować przedmiotami wyłącznie według z góry założonego przez inżynierów planu

Wyjaśnić pojęcie mechanizacji i automatyzacji

Automatyzacja to znaczne ograniczenie lub zastąpienie (proces zastępowania) ludzkiej pracy fizycznej i umysłowej przez pracę maszyn działających na zasadzie samoregulacji i wykonujących określone czynności bez udziału człowieka. Również zastosowanie maszyn do pracy niemożliwej do wykonania w inny sposób.

Z punktu widzenia automatyki, automatyzacja jest to działalność natury technicznej, ekonomicznej i organizacyjnej, mająca na celu wprowadzenie praw, metod i urządzeń automatyki w rozmaite dziedziny życia.

Mechanizacja zastąpienie pracy ręcznej pracą maszyn

Struktura systemu programowania robotów. Programowanie robota wymaga nauczenia go pewnych sekwencji wykonywanych w określonym celu. Większość takiego programu stanowi opis trajektorii po jakiej porusza się robot przemieszczając części lub narzędzia Do przygotowania programu pracy robota, który odpowiedzialny jest za wykonanie: przemieszczenia po określonej trajektorii, gromadzenie informacji z układów sensorycznych,

podejmowanie decyzji w zależności od aktualnej sytuacji. Używa się języków przypominających języki programowania wysokiego poziomu służące do programowania komputerów PROGRAMOWANIE ROBOTA IRb: Po włączeniu robot jest synchronizowany do swego aktualnego położenia, Przy zatrzymaniu robot jest synchronizowany do swego aktualnego położenia Do włączania zasilania, uruchamiania robota, przełączenia robota z stanu gotowości w stan pracy służy panel operacyjny. FUNKCJA PANELU OPERACYJNEGO:

Panel ten znajduje się w szafie sterowniczej Służy do uruchamiania robota i nastawiania różnych rodzajów pracy Podczas normalnej pracy panel sterowania służy do pełnej kontroli robota. Na panelu sterowania znajdować się może zespół akumulatorów .

Do programowania robota służy panel programowania FUNKCJE PANELU PROGRAMOWANIA:

Panel programowania jest przenośny, lub umieszczony w specjalnym otworze szafy sterowniczej

Służy do przeprogramowywania robota dla nowych zastosowań

Wciskanie przycisków na panelu powoduje ze część manipulacyjna robota przyjmuje położenie, zapisywane w pamięci programu, a następnie odtwarza podczas pracy automatycznej lub krok po kroku.

W celu uniknięcia ponownego przygotowania programów po długim czasie postoju bez zasilania z sieci lub w przypadku stosowania więcej niże czterech różnych programów stosujemy kasety z taśmą magnetyczna.

Schemat struktury robota I, II i III generacji

I

II

III

Transformacja prosta robota na przykładzie robota o dwóch stopniach swobody ( szkic + zależność)

Podstawowym zadaniem w badaniu manipulacji mechanicznej jest tzw. proste zadanie kinematyki. Jest to zadanie statyczno-geometryczne polegające na obliczeniu pozycji i orientacji członu roboczego manipulatora. W szczególności w przypadku, gdy dany jest zbiór kątów konfiguracyjnych, proste zadanie kinematyki polega na obliczeniu pozycji i orientacji układu narzędzia względem podstawy. Na rys. 3.3. pokazano w płaszczyźnie xy obrót wokół osi z o kąt α i przesuniecie o ro wektora narzędzia W

Wektor W odwzorowuje się w układzie współrzędnych zewnętrznych xy za pomocą wektorów jednostkowych ex, ey, więc

XPo = xw cos α- y w sina + x0

y Po = xw cos α- y w sina + y0

Transformację A narzędzia W można przedstawić w postaci jednorodnej macierzy składającej się z podmacierzy o orientacji R o wymiarach 3x3 i wektorach położenia P, gdzie:

R=[ex ey ez], P=ro

Łańcuch przegubów odpowiada w stałym układzie współrzędnych kolejnym elementem transformacjom A1......An, gdzie spełniona jest zależność:

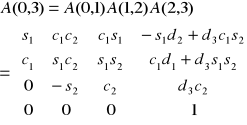

Tn=A1A2......An-1An

Transformacje wierzchołka narzędzia można rozłożyć na dwa podukłady:

ramienia a

0Tu=3T3=A1A2A3

kiści w

0Tu=3T6=A3A4A6

Manipulator Stanfordzki posiada sześć osi sterowanych, pięć rotacyjnych i jedną translacyją (rys 3.4). Położenie i orientację trzeciej osi względem podstawy oraz położenie i orientację szóstej osi względem trzeciej przedstawiono poniżej:

Transformacja odwrotna robota na przykładzie o dwóch stopniach swobody ( szkic + zależność)

Zadanie to formułuje się w następujący sposób: dane są pozycja i orientacja członu roboczego manipulatora, należy obliczyć wszystkie możliwe zbiory współrzędnych konfiguracyjnych, umożliwiające osiągnięcie zadanych pozycji i orientacji. Zadanie odwrotne kinematyki jest trudniejsze od zadania prostego kinematyki ze względu na to, że równania kinematyki są nieliniowe, ich rozwiązanie nie zawsze jest łatwe, a nawet możliwe do otrzymania w postaci jawnej. Pojawiają się wątpliwości co do istnienia jednego rozwiązania lub rozwiązań wielokrotnych. Istnienie lub brak rozwiązań równań kinematyki określa przestrzeń roboczą danego manipulatora. Brak rozwiązań oznacza, że manipulator nie może osiągnąć pożądanych pozycji i orientacji, ponieważ znajdują się one poza jego przestrzenią roboczą.

Na rys. 3.6 przedstawiono zastępczy schemat kinematyczny robota pokazanego na rys 3.5 Zmiany położenie i orientację wektora narzędzia w lokalnym układzie współrzędnych x', y' , z' ( rys 3.7). Należy określić wielkości sterujące, czyli przemieszczenia Iz, Ir oraz kąty C, D i P. Podczas obliczeń wychodzimy od założonej orientacji i położenia narzędzia:

Wyszukiwarka

Podobne podstrony:

automatyka i robotyka 12 12 1

Pomiary Automatyka Robotyka 12 Nieznany

Maszynoznawstwo ogolne, Automatyka i Robotyka, Semestr 1, Maszynoznastwo, kolos, ściągi

Zagad NE09, Politechnika Wrocławska, PWR - W10- Automatyka i Robotyka, Sem3, Elektro, Podstawy elekt

opracowanie2, Automatyka i robotyka

automat tokarski, Automatyka i Robotyka, Semestr 5, ZMiSW, kolos lab

CLAB 1 2010-2011, Automatyka i Robotyka, Język programowania

sprawozdanie automatyka2, studia, V semestr, Automatyka i robotyka, sprawko automaty stabilność

Automatyka i Robotyka KOL

automatyka i robotyka-rozwiazania, Politechnika Wrocławska - Materiały, podstawy automatyki i roboty

sc5 druk, Politechnika Wrocławska, PWR - W10- Automatyka i Robotyka, Sem3, Elektro, Podstawy elektro

Automatyka i robotyka Zad 2, Inżynieria biomedyczna UTP, Automatyka

rownania nieliniowe, Automatyka i robotyka air pwr, VI SEMESTR, Notatki.. z ASE, metody numeryczne,

I, Automatyka i Robotyka, Semestr 3, Obróbka cieplna i powierzchniowa, ściągi

więcej podobnych podstron