uplastycznienie w pobliŻu wierzchoŁka szczeliny

Sprężysto-plastyczne pole naprężeń w pobliżu wierzchołka szczeliny

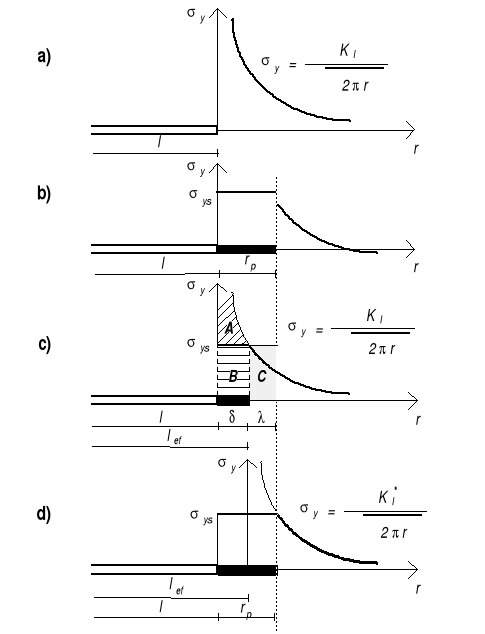

Model Irwina

Zakładając, że materiał jest idealnie sprężysto-plastyczny naprężenia nie mogą przekroczyć wartości granicy plastyczności σys. Rozkład naprężeń musi być taki, aby w strefie przywierzchołkowej naprężenia były stałe i równe σys, a poza tą strefą malały wraz z oddalaniem się od wierzchołka szczeliny. Problem sprowadza się do wyznaczenia długości strefy plastycznej rp oraz rozkładu naprężeń poza tą strefa.

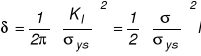

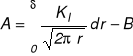

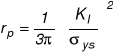

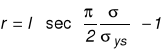

Koncepcja Irwina : rozkład ten może być uzyskany w oparciu o osobliwy, sprężysty rozkład naprężeń poprzez "obcięcie" tego wykresu na poziomie σy =σys. Jest to tzw. pierwsze przybliżenie przyjmuje się, że strefa plastyczna ma długość , która wynika z warunku :

![]()

Niezrównoważone naprężenia w obszarze A

![]()

![]()

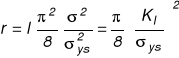

Niezrównoważoną siłę A równoważymy poprzez powiększenie długości strefy plast. o odc. , co jest równoważne poszerzeniu prostokątnego, plastycznego rozkładu naprężeń o obszar C.

![]()

![]()

W płaskim stanie odkształcenia

Rozkład naprężenia poza strefą plastyczną.

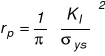

Irwin wprowadził pojęcie tzw. szczeliny zastępczej o długości efektywnej

l ef = l +

Na skutek tej "fikcyjnej" zmiany długości szczeliny zmienia się wartość WIN

![]()

Zmodyfikowany rozkład naprężeń sprężystych poza strefą plastyczna o długości rp

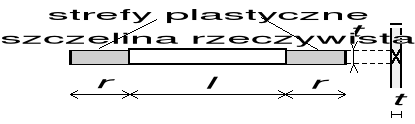

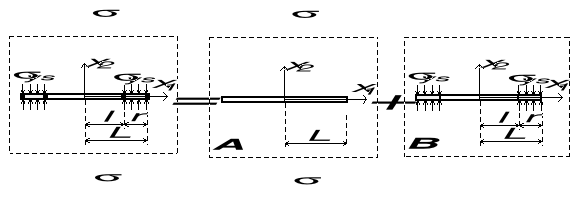

Model Dugdale 'a

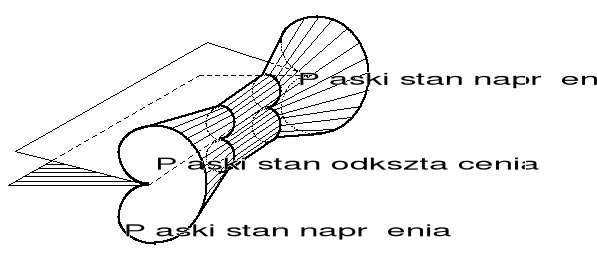

Schematyzacja sprężysto-plastycznego zachowania się szczeliny zaproponowana przez Dugdale'a również bazuje na czysto sprężystych rozwiązaniach dotyczących pola naprężeń i przemieszczeń. U podstaw modelu leżały obserwacje doświadczalne zachowania się szczeliny w cienkiej blasze ze stali miękkiej. Dugdale stwierdził, że uplastycznienie w pobliżu wierzchołka szczeliny objawia się powstaniem krzyżowych płaszczyzn poślizgu, nachylonych pod katem 45° do płaszczyzny blachy. Wysokość strefy plast. jest więc równa grubości blachy t. Zakładając, że grubość jest znikomo mała w stosunku do pozostałych wymiarów blachy, a także długości strefy plast., Dugdale przyjął, że prostokątny kształt strefy plastycznej można aproksymować odcinkiem. Model Dugdale'a dotyczy wyłącznie plaskiego stanu naprężenia.

Koncepcyjnie model Dugdale'a jest podobny do modelu Irwina, gdyż i tu strefę plastyczną traktuje się jak część "nowej" szczeliny, tzw. szczeliny zastępczej o długości równej sumie długości szczeliny rzeczywistej i strefy plastycznej . Strefę plastyczną usuwa się myślowo z materiału, tworząc fikcyjną szczelinę do powierzchni której przykłada się obciążenie wywołane oddziaływaniem "odrzuconej" części materiału, równe granicy plastyczności σys.

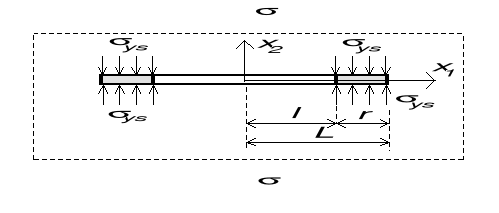

Warunki "brzegowe":

![]()

Założenie : ciało zachowuje się jak ośrodek liniowo sprężysty, a uplastycznienie strefy brzegowej jest uwzględniane jedynie poprzez jej obciążenie σys.

Skutek : możliwe jest zastosowanie zasady superpozycji.

![]()

![]()

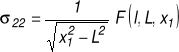

Metoda Westergaarda

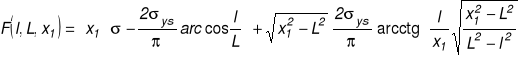

Warunek skończonej wartości naprężenia w wierzchołku szczeliny zastępczej:

![]()

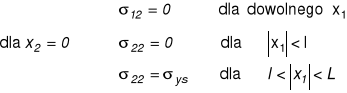

Długość strefy plastycznej

Rozwijając funkcję sec w szereg potęgowy i biorąc jedynie pierwszy wyraz rozwinięcia, :

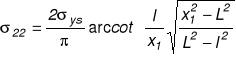

Rozkład naprężenia σ22

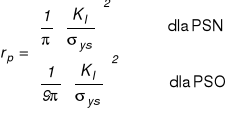

Kształt stref plastycznych

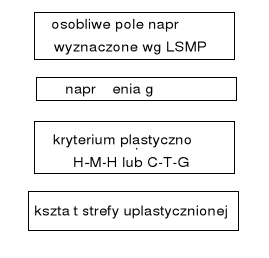

Algorytm wyznaczania strefy plastycznej w pobliżu wierzchołka szczeliny.

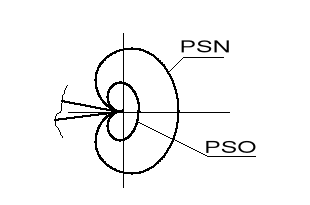

Kryterium wytężeniowe Hubera-Misesa-Hencky'ego

![]()

gdzie

Dla =0 (wzdłuż osi szczeliny x1) i dla = 1/3

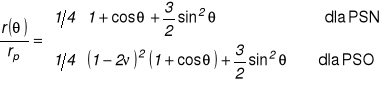

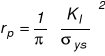

Kształt stref plastycznych dla PSN i PSO

Grubość ciała, a kształt strefy plastycznej

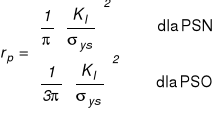

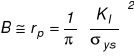

Za miarodajne oszacowania strefy plastycznej wzdłuż osi szczeliny przyjmuje się związki:

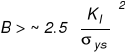

Na podstawie badań przyjęto, że PSN jest dominujący gdy zachodzi związek:

Warunek PSO, zgodnie z normą amerykańską - ASTM E-399-81

![]()

PRZYKŁAD 1

Odporność materiału na pękanie (krytyczny współczynnik intensywności naprężeń) wynosi

KIc = 80 MPa m1/2, a granica plastyczności σys = 410 MPa. Uwzględniając uplastycznienie w wierzchołku szczeliny w warunkach płaskiego stanu odkształcenia wyznaczyć "poprawkę" w wartości odporności na pękanie.

Rozwiązanie:

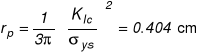

Długość strefy plastycznej w warunkach PSO wynosi

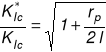

"Poprawiona" (efektywna) wartość odporności na pękanie wyraża się zależnością

![]()

a wyjściowa odporność związkiem

![]()

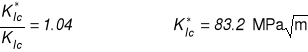

zachodzi zatem relacja

Weźmy szczelinę o dowolnej długości np. l = 2.5 cm

Tak więc uwzględnienie poprawki plastycznej spowodowało 4% wzrost odporności na pękanie.

MECHANIKA PÊKANIA.

Uplastycznienie w pobliżu wierzchołka szczeliny 6

65

Wyszukiwarka

Podobne podstrony:

mechanika pękania(lab), Studia, Materiały od starszych roczników, Semestr 3, PRz =D semestr III, wyt

Mechanika pękania 5

3 5 Wprowadzenie do mechaniki pękania

Mechanika pękania 4

Mechanika pękania 1

Excell Mechanika Pękania zad 2

Mechanika pękania

mechanika pękania 12M5 cale

Excell Mechanika Pękania (1)

Mechanika pękania

Wyznaczenie odporności na pękanie materiałów kruchych- metoda MML, Mechanika i Budowa Maszyn PŚK, Me

Mechanizmy odkształcenia, umocnienia i pękania materiałów (Karolina Kowalczyk)

Mechanika techniczna(12)

Mechanika Semest I pytania egz

wykl 8 Mechanizmy

mechanizm mycia i prania

MECHANIKA II DYN

więcej podobnych podstron