Zarządzanie produkcją

PROJEKT GNIAZDA POTOKOWEGO

Spis treści

Selekcja części, wybór asortymentu gniazda

Szkice gabarytowe części

Obliczenia wstępne

3.a Obliczanie rocznego programu produkcji poszczególnych części

3.b Identyfikacja technologii, podział na JGS-y

3.c Tabela pracochłonności wg JGS-ów i operacji

Sprawdzenie ogólnych warunków możliwości zorganizowania gniazda potokowego

4.a Wskaźnik podobieństwa technologiczno - organizacyjny

4.b Wskaźnik zmienności robót

4.c Współczynnik powtarzalności stanowisk roboczych

4.d Współczynnik domknięcia układu gniazdowego

Obliczenia techniczne

Ekonomiczna wielkości partii obróbczych

Tempo produkcji części

Rytm (takt) pojedynczej części

Rytm serii

Ustalenie rytmu gniazda

Skorygowany rytm serii oraz rytm gniazda

Rytm gniazda oraz krotność

Organizacyjna wielkość partii

Wielkości partii transportowej

Sprawdzający warunek wykonywalności produkcji

Ustalenie liczby stanowisk roboczych w poszczególnych JGS-ach według ich obciążenia

Liczba stanowisk roboczych

Wskaźnik wykorzystania stanowisk roboczych

Harmonogram wzorcowy pracy gniazda

Wykres wykorzystania stanowisk roboczych

Wykres obsady ludzkiej

Ustalenie normalnego napełnienia gniazda produkcją w toku

Długotrwałość cyklu produkcyjnego

Obliczenie cyklu rzeczywistego

Współczynnik wydłużenia cyklu

Wnioski

Schemat rozmieszczenia stanowisk w gnieździe

11.1 Rozmieszczenie stanowisk metodą trójkątów Schmigalli.

11.2 Rozmieszczenie stanowisk na hali produkcyjnej w skali 1:100.

12. Wnioski końcowe.

Procedura realizująca metodę projektowania elastycznego systemu produkcyjnego

Procedura zawiera podstawowe informacje dotyczące klasycznego podejścia do projektowania systemów produkcji oraz wskazówki do realizacji nowych tendencji związanych z elastycznością procesów planowania, wytwarzania, magazynowania i kontroli.

Selekcja części. Wybór asortymentu gniazda.

Tabela 1.1 Dane dotyczące produkcji

Lp. |

Symbol |

Pf [szt/rok] |

di [szt/wyr] |

Pk [szt/wyr] |

Pz [szt/wyr] |

b [%] |

1 |

A |

3000 |

3 |

700 |

800 |

1,5 |

2 |

B |

3500 |

2 |

800 |

600 |

1,5 |

3 |

C |

3000 |

3 |

600 |

100 |

2,5 |

4 |

D |

2200 |

3 |

1000 |

1000 |

2 |

5 |

E |

2800 |

3 |

600 |

100 |

1,5 |

Pf - program produkcji wyrobów finalnych

di - powtarzalność części w wyrobie

Pk - program produkcji na rzecz kooperacji

Pz - program produkcji na części zamienne

b - współczynnik braków

Szkice gabarytowe części.

Obliczenia wstępne.

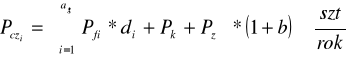

Obliczanie rocznego programu produkcji poszczególnych części wg wzoru:

gdzie:

ag - liczba asortymentowa wyrobu gotowego,

Pf - program produkcji wyrobów finalnych,

di - współczynnik powtarzalności części w wyrobie,

Pk - program produkcji wyrobów na rzecz kooperacji,

Pz - program produkcji części zamiennych,

b - współczynnik braków.

Obliczenia dla poszczególnych części:

A:

![]()

B:

![]()

C:

![]()

D:

![]()

E:

![]()

Identyfikacja technologii.

Dokonanie podziału stanowisk na grupy (centra obróbcze) przy uwzględnieniu podobieństwa wykonywanych operacji i specjalizacji stanowisk.

Podział stanowisk na jednorodne grupy stanowisk.

|

RVL-60 |

TUD-50 |

RS1Z |

SLxS |

ZFC20 |

FDA16 |

m |

mr |

A |

10 |

20 |

30,40 |

50 |

70 |

|

6 |

5 |

B |

|

10,20 |

30 |

40,70 |

60 |

|

6 |

4 |

C |

10 |

20 |

30,40 |

50 |

70 |

|

6 |

5 |

D |

10 |

20 |

40,50 |

60 |

80 |

|

6 |

5 |

E |

10 |

20 |

30 |

60 |

40 |

50 |

6 |

6 |

Σ |

4 |

6 |

8 |

6 |

5 |

1 |

30 |

25 |

Oznaczenia:

m - ogólna liczba operacji,

mr - liczba operacji rodzajowych.

Tabela pracochłonności wg JGS-ów i operacji

|

RVL-60 |

TUD-50 |

RS1Z |

SLxS |

ZFC 20 |

FDA 16 |

Tpz |

Tj |

||||||||||||

|

op |

tpz |

tj |

op |

tpz |

tj |

op |

tpz |

tj |

op |

tpz |

tj |

op |

tpz |

tj |

op |

tpz |

tj |

- |

- |

A |

10 |

0,40 |

0,25 |

20 |

0,30 |

0,25 |

30 40 |

0,40 0,40 |

0,10 0,10 |

50 |

0,10 |

0,10 |

70 |

0,60 |

0,60 |

|

|

|

2,20 |

1,40 |

B |

|

|

|

10 20 |

0,45 0,24 |

0,25 0,25 |

30 |

0,24 |

0,40 |

40 70 |

0,90 0,90 |

0,10 0,10 |

60 |

0,50 |

0,60 |

|

|

|

3,23 |

1,70 |

C |

10 |

0,40 |

0,25 |

20 |

0,50 |

0,25 |

30 40 |

0,70 0,40 |

0,10 0,10 |

50 |

0,60 |

0,12 |

70 |

0,50 |

0,60 |

|

|

|

3,10 |

1,42 |

D |

10 |

0,10 |

0,25 |

20 |

0,50 |

0,25 |

40 50 |

0,40 0,40 |

0,10 0,10 |

60 |

0,20 |

0,10 |

80 |

0,50 |

0,65 |

|

|

|

2,10 |

1,45 |

E |

10 |

0,45 |

0,30 |

20 |

0,30 |

0,20 |

30 |

0,62 |

0,10 |

60 |

0,15 |

0,10 |

40 |

0,30 |

0,60 |

50 |

0,41 |

0,35 |

2,23 |

1,65 |

Σ |

- |

1,35 |

1,05 |

- |

2,29 |

1,45 |

- |

3,56 |

1,10 |

- |

2,85 |

0,62 |

- |

2,40 |

3,05 |

- |

0,41 |

0,35 |

12,86 |

7,62 |

Oznaczenia:

op - operacja technologiczna,

tpz - czas przygotowawczo - zakończeniowy,

tj - czas jednostkowy,

Tpz - czas przygotowawczo - zakończeniowy całkowity,

Tj - czas jednostkowy całkowity.

Podziału procesu technologicznego na jednorodne grupy stanowisk (JGS) dokonałyśmy w celu osiągnięcia unifikacji i optymalizacji w projektowanej jednostce produkcji.

Sprawdzenie ogólnych warunków i możliwości zorganizowania gniazda potokowego.

Wskaźnik podobieństwa technologiczno - organizacyjnego.

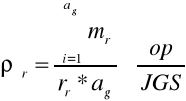

Obliczamy go wg wzoru:

gdzie:

mr - liczba operacji rodzajowych wykonywanych w gnieździe,

rr - liczba JGS,

ag - liczba asortymentowa.

![]()

Na podstawie tego współczynnika określiłyśmy formę organizacji produkcji.

Uzyskana wartość współczynnika wskazuje na to, że zbiór detali obciąża te same JGS-y. Dzięki temu istnieje możliwość zorganizowania gniazda potokowego jako formy organizacji produkcji. Według klasyfikacji form organizacji produkcji wartość normatywna powinna mieścić się w przedziale 0,65÷0,85, nasze ![]()

mieści się w tym przedziale.

Wskaźnik zmienności robót.

Obliczamy go ze wzoru:

gdzie:

Tji - czas jednostkowy,

Pczi - roczny program produkcji części,

qi - współczynnik proporcjonalności udziały czasu tpz w całkowitej pracochłonności operacji np.. q = 0,05,

Fmn - fundusz nominalny maszynowy; przyjmuje się zakładając 5 - cio dniowy, dwuzmianowy tydzień pracy Fmn = 4400 gr/rok,

ηn - normatywny współczynnik obciążenia stanowisk roboczych uwzględniający niezbędne rezerwy na straty organizacyjne; przyjmuje się ηn = 0,85

![]()

![]()

![]()

Otrzymany współczynnik zmienności robót jest bardzo niski (współczynnik ten powinien zawierać się w granicach 2÷10) oznacza to, że zmienność robót na poszczególnych stanowiskach jest niewielka, możemy zatem mówić o produkcji stabilnej powtarzalnej, w przyjętym okresie powtarzalności.

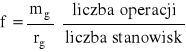

Współczynnik powtarzalności stanowisk roboczych.

Wyznacza się za pomocą następującego wyrażenia:

gdzie:

rg - liczba stanowisk w gnieździe,

rr - liczba JGS.

![]()

Współczynnik powtarzalności stanowiska roboczego informuje nas o możliwości podziału jednostki produkcyjnej na mniejsze jednostki produkcyjne. Według literatury gdy współczynnik ten jest większy niż 2÷3, to istnieje możliwość podziału. W naszym przypadku wartość współczynnika wynosi niewiele ponad 3, zrezygnowałyśmy więc z podziału.

d. Współczynnik domknięcia układu gniazdowego.

Oblicza się go ze wzoru:

gdzie:

mczg - liczba operacji wykonywanych w gnieździe,

mczi - ogólna liczba operacji.

![]()

Warunek, że ![]()

należy do przedziału 0,7÷0,9 został spełniony. Oznacza to, że cykl produkcyjny ograniczony jest do gniazda (wszystkie operacje wykonywane są w obrębie gniazda), które stanowi organizacyjną jednostkę przedmiotowo- zamkniętą.

5. Obliczenia techniczne

5.1 Wyznaczanie ekonomicznej wielkości partii obróbczych.

Korzystając z następującego wzoru:

![]()

gdzie:

Tpz - czas przygotowawczo - zakończeniowy,

q - współczynnik proporcjonalności udziału czasu tpz w całkowitej pracochłonności operacji,

Tj - czas jednostkowy.

![]()

![]()

![]()

![]()

![]()

Ekonomiczna wielkość partii to liczba sztuk obrabianych przedmiotów, przy której suma kosztów przypadających na jedną sztukę, wynikających z udziału czasów przygotowawczo- zakończeniowych oraz wartość środków obrotowych zamrożonych w postaci produkcji niezakończonej, jest najmniejsza.

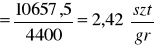

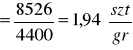

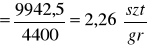

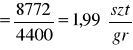

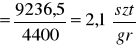

5.2 Obliczanie tempa produkcji części.

Tempo produkcji mówi nam ile należy wyprodukować sztuk danego detalu w jednostce terminowania.

Korzystając ze wzoru:

gdzie:

Pcz - roczny program produkcji części [szt/rok],

Fmn - fundusz maszynowy nominalny [gr/rok]; Fmn =ok. 4400 gr/rok

PśrA=

PśrB

PśrC

PśrD

PśrE

5.3 Wyznaczanie rytmu (taktu) pojedynczej części.

Ze wzoru:

![]()

gdzie:

p - tempo produkcji

![]()

![]()

![]()

![]()

![]()

5.4 Obliczane rytmu serii.

Rytm serii wyznaczamy, aby określić ilość jednostek czasu potrzebnych na wyprodukowanie jednej partii danego detalu.

Wg wzoru:

![]()

gdzie:

nek - ekonomiczna wielkość partii,

Rj - rytm serii.

![]()

![]()

![]()

![]()

![]()

6. Ustalenie rytmu gniazda

6.1. Wyznaczanie skorygowanego rytmu serii oraz rytmu gniazda.

![]()

|

Rs |

Rs' |

|

Rs' |

|

Rs' |

|

A |

12,89 |

12 |

0,89 |

10 |

2,89 |

8 |

4,89 |

B |

19,96 |

24 |

4,24 |

20 |

0,24 |

16 |

3,76 |

C |

16,05 |

12 |

4,05 |

20 |

3,95 |

16 |

0,05 |

D |

14,49 |

12 |

2,49 |

10 |

4,49 |

16 |

1,51 |

E |

12,97 |

12 |

0,97 |

10 |

2,97 |

16 |

3,03 |

Ʃ |

12,64 |

Ʃ |

14,54 |

Ʃ |

13,24 |

||

Rozpatrzyłyśmy trzy warianty dla różnych wartości rytmu skoordynowanego. Wybrałyśmy przypadek, dla którego suma odchyłek pomiędzy kolejnymi wartościami rytmu serii a rytmem skoordynowanym jest najmniejsza.

Jednocześnie największa wartość R's stała się rytmem gniazda.

6.2 Wyznaczanie rytmu gniazda oraz krotności

Na podstawie obliczeń otrzymano:

Rg= 24 [gr/szt]

Korzystając ze wzoru:

Obliczono krotność kr tzn. liczbę uruchomień na wydziale:

![]()

![]()

![]()

![]()

![]()

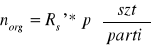

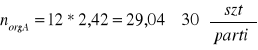

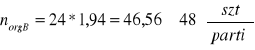

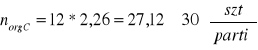

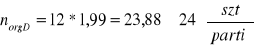

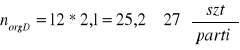

6.3 Wyznaczanie organizacyjnej wielkości partii

Partia organizacyjna to ilość sztuk określonego detalu przypadająca na jedno uruchomienie produkcji.

Korzystając ze zależności:

6.3 Obliczanie wielkości partii transportowej.

Aby usprawnić przebieg procesu produkcyjnego, i ustalić najkorzystniejszy przepływ detali między stanowiskami, dokonałyśmy podziału partii organizacyjnej na partie transportowe.

Ze wzoru:

gdzie:

norg - organizacyjna wielkość partii,

kt - liczba partii transportowych; kt = (3 - 5)

ntA ![]()

ntB![]()

ntC![]()

ntD![]()

ntE![]()

Nazwa |

Symbol części |

Pcz [szt/rok] |

P [szt/gr] |

Rj [gr/szt] |

Tpz

|

Tj

|

q |

nek [szt] |

Rs [gr/szt] |

Rs' [gr/szt] |

Rg [gr/szt] |

norg [szt/par] |

ntr |

kt |

|

A |

10657,5 |

2,42 |

0,41 |

2,20 |

1,40 |

0,05 |

31,43 |

12,89 |

12 |

24 |

30 |

10 |

3 |

|

B |

8526 |

1,94 |

0,52 |

3,23 |

1,70 |

0,05 |

38,0 |

19,76 |

24 |

24 |

48 |

16 |

3 |

|

C |

9942,5 |

2,26 |

0,44 |

3,10 |

1,42 |

0,05 |

36,47 |

16,05 |

12 |

24 |

30 |

10 |

3 |

|

D |

8772 |

1,99 |

0,50 |

2,10 |

1,45 |

0,05 |

28,97 |

14,49 |

12 |

24 |

24 |

8 |

3 |

|

E |

9236,5 |

2,1 |

0,48 |

2,23 |

1,65 |

0,05 |

27,03 |

12,97 |

12 |

24 |

27 |

9 |

3 |

Tabela zestawienia obliczeń dla poszczególnych wyrobów

6.4 Sprawdzający warunek wykonywalności produkcji

![]()

Gdzie:

Fmn- maszynowy fundusz nominalny

R's- skorygowany rytm serii

norg- organizacyjna wielkość produkcji

Pcz- roczny program produkcji części

A

![]()

11000 ≥ 10657,5

B

![]()

8800 ≥ 8526

C

![]()

11000 ≥ 9942,5

D

![]()

8800 ≥ 8772

E

![]()

9900 ≥ 9236,5

Z powyższych obliczeń wynika, że warunki wykonalności produkcji są dla każdego elementu spełnione.

Wielkość partii organizacyjnej została zatem tak dobrana, by zapewniała wykonanie całości rocznego programu produkcji.

7. Ustalanie liczby stanowisk w JGS - ach wg ich obciążenia.

7.1. Obliczanie liczby stanowisk roboczych.

Na podstawie obliczonej zdolności obciążeniowej wszystkich operacji obciążających daną jednorodną grupę stanowisk JGS przyjęłyśmy określoną liczbę stanowisk roboczych w poszczególnych JGS-ach.

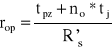

Korzystając z następującego wzoru:

gdzie:

tpz - czas przygotowawczo - zakończeniowy,

no - organizacyjna wielkość partii,

tj - czas jednostkowy,

R's - skorygowany rytm serii.

RVL - 60

(10) > ![]()

(10) > ![]()

(10) > ![]()

(10) >![]()

Robl= 2,54

Rprzyj= 3

TUD - 50

(20) >![]()

(10) >![]()

(20) >![]()

(20) > ![]()

(20) >![]()

(20) >![]()

Robl= 3,37

Rprzyj= 4

RS1Z

(30) > ![]()

(40) > ![]()

(30) > ![]()

(30) > ![]()

(40) > ![]()

(40) > ![]()

(50) > ![]()

(30) > ![]()

Robl= 2,7

Rprzyj= 3

SLxS

(50) > ![]()

(40) > ![]()

(70) > ![]()

(50) > ![]()

(60) > ![]()

(60) > ![]()

Robl= 1,55

Rprzyj= 2

ZFC20

(70) > ![]()

(60) > ![]()

(70) > ![]()

(80) > ![]()

(40) > ![]()

Robl= 7,03

Rprzyj= 8

FDA 16

(50) > ![]()

Robl= 0,82

Rprzyj= 1

7.2. Obliczanie wskaźnika wykorzystania stanowisk roboczych.

Na podstawie wzoru:

gdzie:

robl - obliczona liczba stanowisk,

rprzyj - przyjęta liczba stanowisk.

RVL-60

![]()

TUD - 50

![]()

RS1Z

![]()

SLxS

![]()

ZFC20

![]()

FDA 16

![]()

Wielkość obciążenia poszczególnych JGS-ów nie powinna przekraczać 85%÷90%.

W naszym przypadku nie zaobserwowałyśmy takiej sytuacji. W przypadku stanowiska RS1Z wartość ta wynosi 90%, co oznacza, że to stanowisko należy obsadzić najlepiej wykwalifikowanymi pracownikami.

Ze względu na dużą liczbę stanowisk, postanowiłyśmy nie dodawać kolejnego stanowiska.

Poniższa tabela zawiera zbiorcze zestawienie wyników elastycznego gniazda produkcyjnego

JGS |

Procentowe wykorzystanie stanowisk roboczych |

CENTRUM OBRÓBCZE RVL-60 |

85% |

CENTRUM OBRÓBCZE TUD-50 |

84% |

CENTRUM OBRÓBCZE RS1Z |

90% |

CENTRUM OBRÓBCZE SLxS |

78% |

CENTRUM OBRÓBCZE ZFC20 |

88% |

CENTRUM OBRÓBCZE FDA16 |

82% |

8.Harmonogram wzorcowy pracy gniazda.

Poniższe wykresy wykonałyśmy zgodnie z danymi zamieszczonymi w projekcie oraz na podstawie wykonanych obliczeń.

Jak widać z poniższych wykresów, wykorzystanie stanowisk roboczych jest bardzo duże.

Najmniej obciążone są następujące stanowiska:

- RVL-60 (nr 3) 68%

- TUD-50 (nr 4) 68%

- SLxS (nr 2) 68%

- ZFC20 (nr 5) 67%

8.1 Wykres wykorzystania stanowisk roboczych.

8.2 Wykres obsady ludzkiej.

Wykorzystanie czasu pracowników w porównaniu z obciążeniem stanowisk jest stosunkowo niskie. Przyczyną tego jest między innymi występowanie dość dużej ilości operacji długotrwałych, przez co maszyny pracują bez przerw, natomiast rola robotnika obsługującego maszynę ogranicza się do zamocowania obrabianej części w szczękach maszyny i włączenia maszyny.

Wykorzystano następujące wzory:

L = rr * 2 ![]()

Gdzie:

L - liczba pracowników

rr - liczba stanowisk

z - liczba zmian

![]()

- współczynnik wykorzystania czasu pracy pracowników

Podstawiając odpowiednie dane otrzymałyśmy:

L = 6 * 2 = 12

RVL - 60 ![]()

TUD - 50 ![]()

RS1Z ![]()

SLxS ![]()

ZFC20 ![]()

FDA16 ![]()

9. Ustalenie normalnego napełnienia gniazda produkcją w toku.

![]()

gdzie:

![]()

- zapas technologiczny (normalne napełnienie robotami w toku)

![]()

- długotrwałość cyklu produkcyjnego odczytana z harmonogramu [gr]

![]()

- tempo produkcji [szt./gr]

ZtA= 2,42 x 85,1=205,92 [szt]

ZtB= 1,94 x 75,1= 145,69 [szt]

ZtC= 2,26 x 52,3= 118,2 [szt]

ZtD= 1,99 x 62,5= 124,38 [szt]

ZtE= 2,1 x 49,4= 103,74 [szt]

10. Obliczenie długotrwałości cyklu produkcyjnego.

Ze wzoru:

gdzie:

![]()

- wzór na długość cyklu teoretycznego w przebiegu szeregowo-równoległym [gr]

norg - wielkość partii organizacyjnej [szt./partię]

tji - czasy jednostkowe [h]

si - strumieniowość (liczba stanowisk roboczych przeznaczonych dla tej samej czynności)

![]()

- długość przerw międzyoperacyjnych, przyjęliśmy ![]()

![]()

![]()

![]()

![]()

![]()

10.1 Obliczenie cyklu rzeczywistego

Na podstawie graficznego harmonogramu wzorcowego wyznaczyłyśmy długość cyklu rzeczywistego, która wynosi:

![]()

= 85,1 [gr]

![]()

= 75,1 [gr]

![]()

= 52,3 [gr]

![]()

= 62,5 [gr]

![]()

= 49,4 [gr]

10.2 Wyznaczenie współczynnika wydłużenia cyklu

Współczynnik wydłużenia cyklu to stosunek wartości długości cyklu, odczytana z wykresu do obliczonej długotrwałości cyklu produkcyjnego.

![]()

gdzie:

![]()

- długość cyklu odczytana z harmonogramu

![]()

- długość cyklu wyznaczona teoretycznie

![]()

![]()

![]()

![]()

![]()

10.3 Wnioski.

Harmonogram wzorcowy jest podstawą do sterowania przebiegiem produkcji w komórkach produkcyjnych. Określa on czas wykonania poszczególnych operacji na stanowiskach, kolejność wykonania operacji, wzorcowe terminy oraz cykl wykonania poszczególnych partii wyrobów.

Harmonogram stanowi podstawę planu szczegółowego poszczególnych stanowisk pracy i całej komórki.

Podczas tworzenia harmonogramu, zastosowałyśmy wielozmianowość, co jest typową cechą współczesnego przedsiębiorstwa produkcyjnego. Przyjęłyśmy dwie zmiany robocze, które trwają po 8 godzin roboczych każda.

Po dokonaniu obliczeń długotrwałości cyklu zauważyć można, że teoretyczna długość cyklu poszczególnych detali jest krótsza, niż ta odczytana z harmonogramu.

W celu wyznaczenia współczynnika wydłużenia cyklu, obliczyłyśmy stosunek wartości długości cyklu, odczytanej z wykresu do obliczonej długotrwałości cyklu produkcyjnego.

Z otrzymanych wyników, można zaobserwować, że współczynnik wydłużenia cyklu dla detali A i D jest największy. Mieści się on w przedziale 1,5÷2,0.

Najmniejszy jest natomiast dla detalu B oraz E, zawiera się w przedziale 0,5÷1,0.

Żaden ze współczynników nie przekracza 2,0.

11.Wykonanie schematu rozmieszczenia stanowisk w gnieździe.

W celu rozmieszczenia stanowisk roboczych w gnieździe posłużyłyśmy się metodą trójkątów Schmigalli.

Metoda ta polega na rozmieszczeniu stanowisk w węzłach regularnej siatki trójkątów.

Do rozmieszczenia stanowisk tą metodą posłużyłyśmy się programem Excel.

11.1 Rozmieszczenie stanowisk metodą trójkątów Schmigalli.

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

15 |

16 |

17 |

18 |

19 |

20 |

21 |

1 |

X |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

3 |

X |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

3 |

0 |

0 |

X |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

4 |

0 |

3 |

0 |

X |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

5 |

0 |

3 |

0 |

3 |

X |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

6 |

4 |

0 |

6 |

0 |

0 |

X |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

7 |

8 |

6 |

0 |

0 |

0 |

2 |

X |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

8 |

0 |

0 |

0 |

3 |

3 |

0 |

0 |

X |

|

|

|

|

|

|

|

|

|

|

|

|

|

9 |

12 |

12 |

6 |

6 |

6 |

12 |

12 |

0 |

X |

|

|

|

|

|

|

|

|

|

|

|

|

10 |

6 |

12 |

6 |

6 |

6 |

6 |

6 |

0 |

18 |

X |

|

|

|

|

|

|

|

|

|

|

|

11 |

0 |

6 |

6 |

9 |

9 |

6 |

0 |

3 |

12 |

12 |

X |

|

|

|

|

|

|

|

|

|

|

12 |

12 |

6 |

0 |

3 |

3 |

6 |

12 |

3 |

12 |

6 |

3 |

X |

|

|

|

|

|

|

|

|

|

13 |

0 |

0 |

0 |

2 |

2 |

0 |

0 |

2 |

0 |

0 |

2 |

2 |

X |

|

|

|

|

|

|

|

|

14 |

0 |

2 |

0 |

3 |

3 |

0 |

0 |

1 |

2 |

2 |

3 |

1 |

1 |

X |

|

|

|

|

|

|

|

15 |

0 |

3 |

0 |

3 |

3 |

0 |

0 |

0 |

3 |

3 |

3 |

0 |

0 |

3 |

X |

|

|

|

|

|

|

16 |

0 |

1 |

3 |

1 |

1 |

3 |

0 |

0 |

3 |

3 |

3 |

0 |

0 |

1 |

1 |

X |

|

|

|

|

|

17 |

0 |

0 |

3 |

0 |

0 |

3 |

0 |

0 |

3 |

3 |

3 |

0 |

0 |

0 |

0 |

3 |

X |

|

|

|

|

18 |

4 |

0 |

0 |

0 |

0 |

4 |

4 |

0 |

4 |

0 |

0 |

4 |

0 |

0 |

0 |

0 |

0 |

X |

|

|

|

19 |

4 |

2 |

0 |

0 |

0 |

2 |

4 |

2 |

4 |

2 |

0 |

4 |

0 |

0 |

0 |

0 |

0 |

2 |

X |

|

|

20 |

4 |

4 |

0 |

0 |

0 |

0 |

4 |

0 |

4 |

4 |

0 |

4 |

0 |

0 |

0 |

0 |

0 |

0 |

4 |

X |

|

21 |

6 |

0 |

0 |

0 |

0 |

6 |

6 |

0 |

6 |

0 |

0 |

6 |

0 |

0 |

0 |

0 |

0 |

6 |

6 |

0 |

X |

Ustalenie kolejności stanowisk wg liczby powiązań

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

15 |

16 |

17 |

18 |

19 |

20 |

21 |

9 |

12 |

12 |

6 |

6 |

6 |

12 |

12 |

0 |

X |

- |

12 |

12 |

0 |

2 |

3 |

3 |

3 |

4 |

4 |

4 |

6 |

10 |

6 |

12 |

6 |

6 |

6 |

6 |

6 |

0 |

- |

X |

12 |

6 |

0 |

2 |

3 |

3 |

3 |

0 |

2 |

4 |

0 |

Suma |

18 |

24 |

12 |

12 |

12 |

18 |

18 |

0 |

|

|

24 |

18 |

0 |

4 |

6 |

6 |

6 |

4 |

6 |

8 |

6 |

2 |

3 |

X |

0 |

3 |

3 |

0 |

6 |

0 |

|

|

6 |

6 |

0 |

2 |

3 |

1 |

0 |

0 |

2 |

4 |

0 |

Suma |

21 |

|

12 |

15 |

15 |

18 |

24 |

0 |

|

|

30 |

24 |

0 |

6 |

9 |

7 |

6 |

4 |

8 |

12 |

6 |

11 |

0 |

|

6 |

9 |

9 |

6 |

0 |

3 |

|

|

X |

3 |

2 |

3 |

3 |

3 |

3 |

0 |

0 |

0 |

0 |

Suma |

21 |

|

18 |

24 |

24 |

24 |

24 |

3 |

|

|

|

27 |

2 |

9 |

12 |

10 |

9 |

4 |

8 |

12 |

6 |

12 |

12 |

|

0 |

3 |

3 |

6 |

12 |

3 |

|

|

|

X |

2 |

1 |

0 |

0 |

0 |

4 |

4 |

4 |

6 |

Suma |

33 |

|

18 |

27 |

27 |

30 |

36 |

6 |

|

|

|

|

4 |

10 |

12 |

10 |

9 |

8 |

12 |

16 |

12 |

7 |

8 |

|

0 |

0 |

0 |

2 |

X |

0 |

|

|

|

|

0 |

0 |

0 |

0 |

0 |

4 |

4 |

4 |

6 |

Suma |

41 |

|

18 |

27 |

27 |

32 |

|

6 |

|

|

|

|

4 |

10 |

12 |

10 |

9 |

12 |

16 |

20 |

18 |

1 |

X |

|

0 |

0 |

0 |

4 |

|

0 |

|

|

|

|

0 |

0 |

0 |

0 |

0 |

4 |

4 |

4 |

6 |

Suma |

|

18 |

27 |

27 |

36 |

|

6 |

|

|

|

|

4 |

10 |

12 |

10 |

9 |

16 |

20 |

24 |

24 |

|

6 |

|

|

6 |

0 |

0 |

X |

|

0 |

|

|

|

|

0 |

0 |

0 |

3 |

3 |

4 |

2 |

0 |

6 |

Suma |

|

24 |

27 |

27 |

|

|

6 |

|

|

|

|

4 |

10 |

12 |

13 |

12 |

20 |

22 |

24 |

30 |

|

21 |

|

|

0 |

0 |

0 |

|

|

0 |

|

|

|

|

0 |

0 |

0 |

0 |

0 |

6 |

6 |

0 |

X |

Suma |

|

24 |

27 |

27 |

|

|

6 |

|

|

|

|

4 |

10 |

12 |

13 |

12 |

26 |

28 |

24 |

|

|

19 |

|

|

0 |

0 |

0 |

|

|

2 |

|

|

|

|

0 |

0 |

0 |

0 |

0 |

2 |

X |

4 |

|

Suma |

|

24 |

27 |

27 |

|

|

8 |

|

|

|

|

4 |

10 |

12 |

13 |

12 |

28 |

|

28 |

|

|

18 |

|

|

0 |

0 |

0 |

|

|

0 |

|

|

|

|

0 |

0 |

0 |

0 |

0 |

X |

|

0 |

|

Suma |

|

24 |

27 |

27 |

|

|

8 |

|

|

|

|

4 |

10 |

12 |

13 |

12 |

|

|

28 |

|

|

20 |

|

|

0 |

0 |

0 |

|

|

0 |

|

|

|

|

0 |

0 |

0 |

0 |

0 |

|

|

X |

|

Suma |

|

24 |

27 |

27 |

|

|

8 |

|

|

|

|

4 |

10 |

12 |

13 |

12 |

|

|

|

|

|

4 |

|

|

0 |

X |

3 |

|

|

3 |

|

|

|

|

2 |

3 |

3 |

1 |

0 |

|

|

|

|

Suma |

|

24 |

|

30 |

|

|

11 |

|

|

|

|

6 |

13 |

15 |

14 |

12 |

|

|

|

|

|

5 |

|

|

0 |

|

X |

|

|

3 |

|

|

|

|

2 |

3 |

3 |

1 |

0 |

|

|

|

|

Suma |

|

24 |

|

|

|

|

14 |

|

|

|

|

8 |

16 |

18 |

15 |

12 |

|

|

|

|

|

3 |

|

|

X |

|

|

|

|

0 |

|

|

|

|

0 |

0 |

0 |

3 |

3 |

|

|

|

|

Suma |

|

|

|

|

|

|

14 |

|

|

|

|

8 |

16 |

18 |

18 |

15 |

|

|

|

|

|

15 |

|

|

|

|

|

|

|

0 |

|

|

|

|

0 |

3 |

X |

1 |

0 |

|

|

|

|

Suma |

|

|

|

|

|

|

14 |

|

|

|

|

8 |

19 |

|

19 |

15 |

|

|

|

|

|

14 |

|

|

|

|

|

|

|

1 |

|

|

|

|

1 |

X |

|

1 |

0 |

|

|

|

|

Suma |

|

|

|

|

|

|

15 |

|

|

|

|

9 |

|

|

20 |

15 |

|

|

|

|

|

16 |

|

|

|

|

|

|

|

0 |

|

|

|

|

0 |

|

|

X |

3 |

|

|

|

|

Suma |

|

|

|

|

|

|

15 |

|

|

|

|

9 |

|

|

|

18 |

|

|

|

|

|

17 |

|

|

|

|

|

|

|

0 |

|

|

|

|

0 |

|

|

|

X |

|

|

|

|

Suma |

|

|

|

|

|

|

15 |

|

|

|

|

9 |

|

|

|

|

|

|

|

|

|

8 |

|

|

|

|

|

|

|

X |

|

|

|

|

2 |

|

|

|

|

|

|

|

|

Suma |

|

|

|

|

|

|

|

|

|

|

|

11 |

|

|

|

|

|

|

|

|

|

13 |

|

|

|

|

|

|

|

|

|

|

|

|

X |

|

|

|

|

|

|

|

|

Rozmieszczenie stanowisk w metodzie trójkątów Schmigalli

|

|

18 |

|

|

|

|

|

|

21 |

|

7 |

|

20 |

|

|

19 |

|

12 |

|

2 |

|

16 |

|

|

1 |

|

9 |

|

10 |

|

17 |

|

|

6 |

|

11 |

|

3 |

|

|

8 |

|

4 |

|

5 |

|

|

|

|

14 |

|

15 |

|

|

|

|

|

|

13 |

|

|

|

|

11.2 Rozmieszczenie stanowisk na hali produkcyjnej w skali 1:100.

12. Wnioski końcowe.

Istotą produkcji potokowej jest ciągłość i równomierność natężenia w jednostce czasu przepływu przedmiotów pracy na wszystkich stanowiskach roboczych. Przepływ ten odbywa się w zasadzie bez przerw i odbywa się jednokierunkowo. Produkcja potokowa odbywa się komórkach produkcyjnych specjalizowanych wg zasady przedmiotowej i zamkniętych zawierających zestaw bardzo wysoko specjalizowanych stanowisk pracy. Struktury, w których ona się odbywa to linie potokowe.

Produkcja potokowa ma wiele zalet, np. skraca cykl produkcji i zapasów produkcji w toku, charakteryzuje się wysokim wykorzystaniem czynników produkcji i bardzo znacznym spadkiem kosztów jednostkowych. Posiada również wady; ma dużą podatność na wszelkie zakłócenia, które przenoszą się natychmiast na całą komórkę produkcyjną.

Nasz projekt obejmuje produkcję potokową asynchroniczną, ponieważ czasy trwania operacji na wszystkich stanowiskach nie są sobie równe.

Potokowe linie produkcyjne charakteryzują się powiązaniem uszeregowanych liniowo stanowisk. Linia produkcyjna wyposażona w stanowiska maszynowe charakteryzuje się odpowiednim ustawieniem tych stanowisk wg kolejności wykonywania operacji.

Praca na poszczególnych stanowiskach powiązana jest w czasie. Cechą charakterystyczną jest ciągły przepływ obrabianych przedmiotów przez stanowiska.

Wyszukiwarka

Podobne podstrony:

zarządzanie-projekt, Politechnika Lubelska, Studia, Studia, organizacja produkcji, laborki-moje, LAB

projekt z logistyki - ankieta, Studia - Politechnika Śląska, Zarządzanie, I STOPIEŃ, Podstawy logist

projekt wieś, aaa, studia 22.10.2014, Materiały od Piotra cukrownika, materialy Kamil, Szkoła, Uczel

PROJEKT BIBLIOTEKI, Zarządzanie- studia, projekty

Projekt szkolka malin 3, studia ogrodnictwo, szkółkarstwo

projekt 2 LP, Przwatne, Studia, Nowy folder, Nowy folder (2), teoria obwodów, projekty, projekty, cz

Projektowanie strona tytulowa, STUDIA, IV SEMESTR, projektowanie inżynierskie

projekt techniczny, Budownictwo - studia, I stopień, III rok, Konstrukcje metalowe

wzór projektu JAO, Prywatne, studia(sem III), JAiO, języki automaty i obliczenia, projekty

deklaracja uczestnictwa w projekcie 7.2.2 SL, Księgozbiór, Studia, Pozostałe

Ocena projektów inwestycyjnych-wzory, STUDIA, UG I stopień, UG FiR (II rok), Semestr IV, Finanse prz

projekt 1, logistyka, szkoła, studia mat, zarzadzanie produkcja i slugami

folia 166 - Metoda projektów, prace na studia

Kwestia kobieca- nowe projekty edukacji kobiet, Studia - polonistyka, pozytywizm

REGULAMIN ZALICZENIA ĆWICZEŃ PROJEKTOWYCH wersja nowa, Studia, Technologia i Organizacja Robót Budow

komputerowe wspomaganie projektowania, Politechnika Lubelska, Studia, Semestr 6, sem VI, Komputerowe

Sztuczna Inteligencja, Projekt ZBP - założenia studia inżynierskie IOZK Metody ilościowe i jakościow

projekt sip przyklad, Studia, 3 rok, semestr 5, semestr 6 SPRAWKA

więcej podobnych podstron