Cel ćwiczenia.

Celem przeprowadzonego ćwiczenia, które składało się z dwóch części: badania tensometrycznego i magnetosprężystego czujnika siły było zapoznanie się z zasadą działania obu czujników. Ponadto dla tensometrycznego czujnika należało wyznaczyć błędy pomiaru siły przyłożonej ukośnie do czujnika przy różnych kątach przyłożenia. Natomiast dla czujnika magnetosprężystego należało wyznaczyć charakterystyki statyczne oraz na ich podstawie określić podstawowe właściwości metrologiczne badanego czujnika.

Schematy pomiarowe, obliczenia i wykresy.

Badanie tensometrycznego czujnika siły:

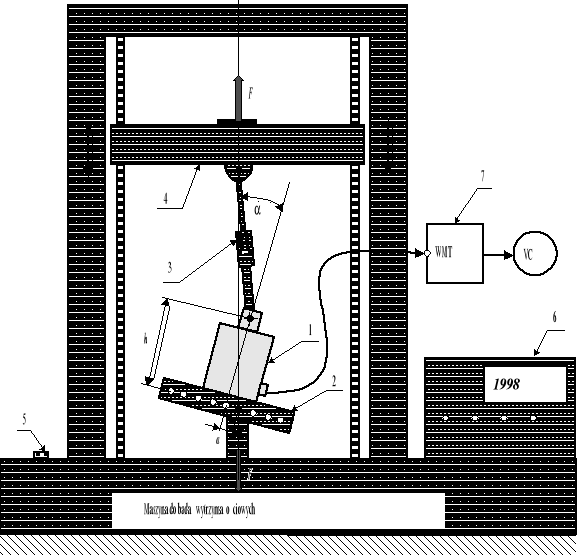

Schemat pomiarowy:

Przedstawiony układ do badania czujników siły składa się z następujących elementów:

1 - badany czujnik

2 - belka z otworami

3 - cięgno przegubowe

4 - suport z siłomierzem

5 - pokrętło do zadawania siły naciągu F

6 - przyrząd pomiarowy maszyny wytrzymałościowej

7 - wzmacniacz napięcia mostka tensometrycznego

Wyniki pomiarów przedstawione są w tabeli:

|

POZYCJA |

|||||||||||

|

w jednolitej osi |

przesunięcie o 3 |

przesunięcie o 6 |

przesunięcie o 9 |

||||||||

lp |

Fwz [kN] |

Fbad [kN] |

δF

|

Fwz [kN] |

Fbad [kN] |

δF

|

Fwz [kN] |

Fbad [kN] |

δF

|

Fwz [kN] |

Fbad [kN] |

δF [%] |

1 |

0 |

-0,012 |

|

0 |

-0,006 |

- |

0,002 |

-0,005 |

-3,500 |

0,002 |

-0,004 |

-3,000 |

2 |

0,41 |

0,398 |

-0,029 |

0,455 |

0,445 |

-0,022 |

0,429 |

0,411 |

-0,042 |

0,483 |

0,444 |

-0,081 |

3 |

0,817 |

0,805 |

-0,015 |

0,82 |

0,808 |

-0,015 |

0,872 |

0,84 |

-0,037 |

0,841 |

0,775 |

-0,078 |

4 |

1,188 |

1,175 |

-0,011 |

1,173 |

1,16 |

-0,011 |

1,276 |

1,231 |

-0,035 |

1,17 |

1,082 |

-0,075 |

5 |

1,629 |

1,617 |

-0,007 |

1,572 |

1,558 |

-0,009 |

1,554 |

1,501 |

-0,034 |

1,594 |

1,474 |

-0,075 |

6 |

1,987 |

1,977 |

-0,005 |

1,956 |

1,939 |

-0,009 |

2,079 |

2,008 |

-0,034 |

1,95 |

1,804 |

-0,075 |

7 |

2,408 |

2,396 |

-0,005 |

2,39 |

2,368 |

-0,009 |

2,481 |

2,402 |

-0,032 |

2,481 |

2,295 |

-0,075 |

8 |

2,795 |

2,781 |

-0,005 |

2,87 |

2,845 |

-0,009 |

2,889 |

2,795 |

-0,033 |

2,884 |

2,669 |

-0,075 |

9 |

3,195 |

3,183 |

-0,004 |

3,186 |

3,156 |

-0,009 |

3,23 |

3,124 |

-0,033 |

3,252 |

3,005 |

-0,076 |

10 |

3,635 |

3,62 |

-0,004 |

3,583 |

3,549 |

-0,009 |

3,593 |

3,474 |

-0,033 |

3,666 |

3,361 |

-0,083 |

11 |

3,971 |

4,008 |

0,009 |

3,867 |

3,829 |

-0,010 |

3,971 |

3,85 |

-0,030 |

3,84 |

3,511 |

-0,086 |

Obliczenia:

Obliczenie kąta przyłożenia siły α wyznacza się za pomocą wzoru:

![]()

gdzie: a - odległość sworznia mocującego w belce 2 od otworu środkowego

h - wysokość czujnika

Względny błąd pomiaru siły F przy skośnym jej przyłożeniu do czujnika został wyznaczony za pomocą wzoru:

![]()

Czułość została określona za pomocą wzoru:

![]()

Wyniki obliczeń przedstawia poniższa tabela:

Pozycja |

Odległość [cm] |

Kąt przyłożenia siły α [O] |

Model liniowy y=ax+b |

Czułość S |

0 |

0 |

0 |

y=0,9986x-0,015 |

1,005 |

3 |

1,5 |

7,12 |

y=0,9919x-0,071 |

0,997 |

6 |

3 |

13,71 |

y=0,977x-0,008 |

0,964 |

9 |

4,5 |

20,09 |

y=0,9119x-0,002 |

0,924 |

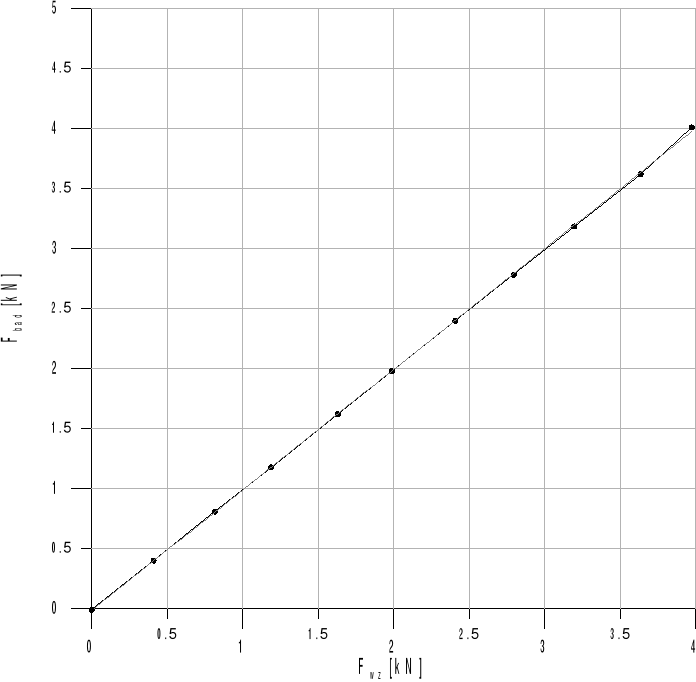

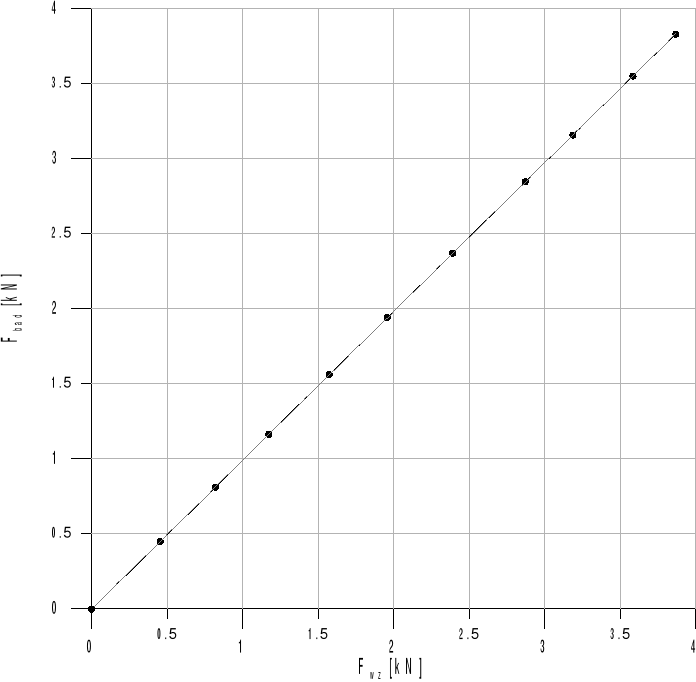

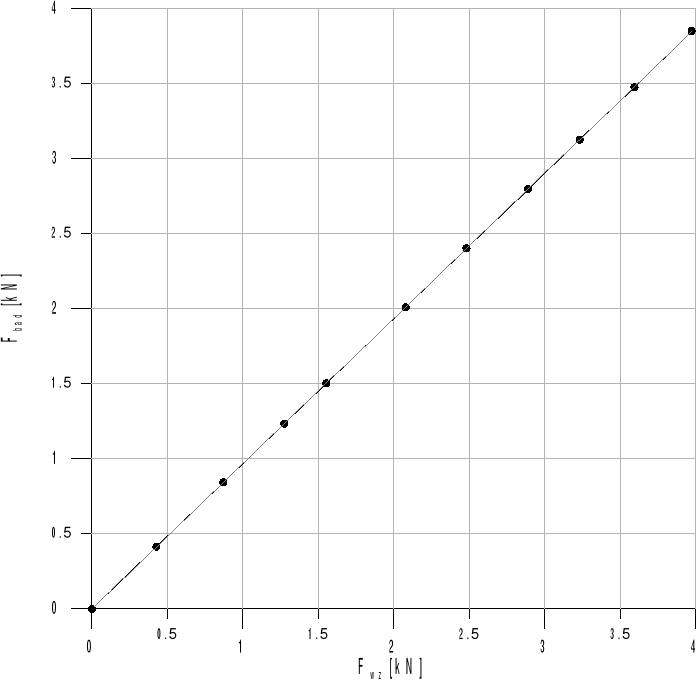

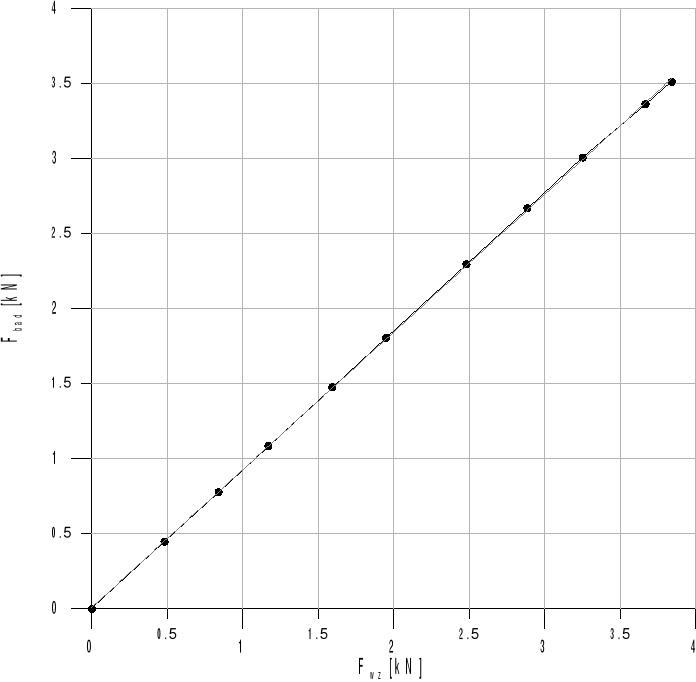

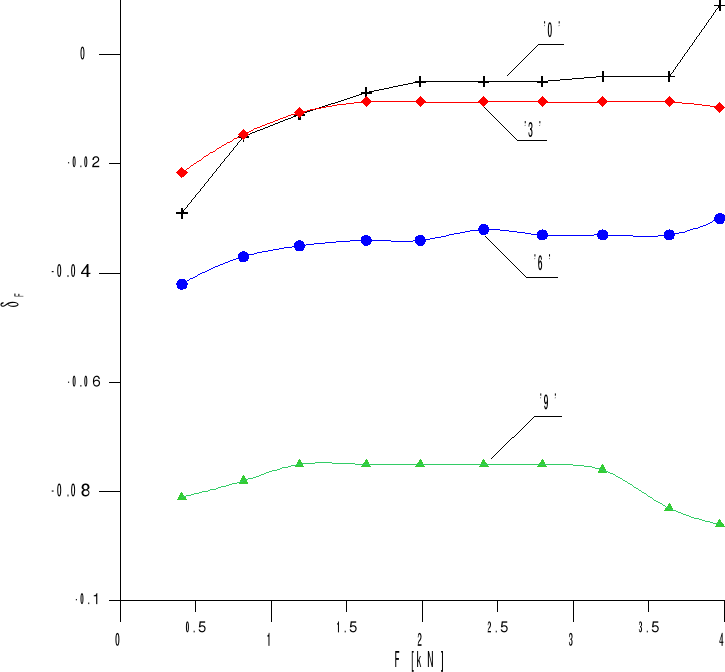

Wykresy:

w jednolitej osi

przesuniecie o 3

przesuniecie o 6

przesuniecie o 9

wykres błędu pomiaru siły F przy skośnym jej przyłożeniu

Badanie magnetosprężystego czujnika siły:

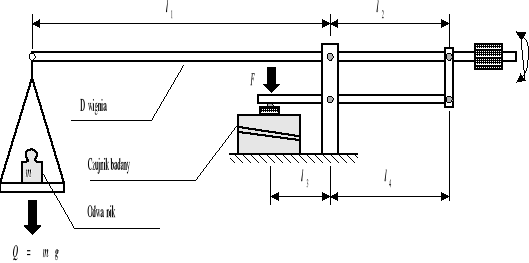

Schemat pomiarowy:

Układ mechaniczny z podwójną dźwignią dwuramienną do badania czujników siły nacisku

Układ elektryczny do badania magnetosprężystych przetworników siły.

Schemat pomiarowy do badania magnetosprężystego czujnika siły składa się z dwóch części. Pierwszą część stanowi kład mechaniczny z podwójną dźwignią dwuramienną do badania czujników siły nacisku, natomiast drugą częścią układu pomiarowego jest elektryczny układ do badania magnetosprężystych przetworników siły.

Wyniki pomiarów przedstawione są w tabeli poniżej:

|

I=0,2[A] ; f=50[Hz] |

I=0,4[A] ; f=50[Hz] |

I=0,4[A] ; f=200[Hz] |

||||||

obciążenie [kg] |

Uśr_wyp [V] |

UTRMS [V] |

URMS [V] |

Uśr_wyp [V] |

UTRMS [V] |

URMS [V] |

Uśr_wyp [V] |

UTRMS [V] |

URMS [V] |

0 |

0,180 |

0,182 |

0,130 |

0,380 |

0,377 |

0,310 |

0,437 |

0,436 |

0,418 |

1 |

0,210 |

0,211 |

0,151 |

0,428 |

0,430 |

0,358 |

0,499 |

0,495 |

0,474 |

2 |

0,243 |

0,240 |

0,175 |

0,482 |

0,482 |

0,403 |

0,563 |

0,556 |

0,533 |

3 |

0,275 |

0,274 |

0,199 |

0,529 |

0,535 |

0,441 |

0,622 |

0,614 |

0,533 |

4 |

0,307 |

0,305 |

0,226 |

0,583 |

0,586 |

0,489 |

0,683 |

0,673 |

0,642 |

5 |

0,334 |

0,334 |

0,246 |

0,635 |

0,639 |

0,530 |

0,743 |

0,731 |

0,697 |

6 |

0,362 |

0,361 |

0,267 |

0,671 |

0,690 |

0,573 |

0,800 |

0,788 |

0,749 |

7 |

0,389 |

0,389 |

0,288 |

0,724 |

0,732 |

0,607 |

0,855 |

0,842 |

0,799 |

8 |

0,414 |

0,416 |

0,310 |

0,764 |

0,773 |

0,637 |

0,903 |

0,888 |

0,842 |

9 |

0,436 |

0,438 |

0,328 |

0,799 |

0,808 |

0,673 |

0,946 |

0,931 |

0,877 |

10 |

0,460 |

0,460 |

0,350 |

0,835 |

0,839 |

0,694 |

0,983 |

0,969 |

0,909 |

11 |

0,479 |

0,480 |

0,368 |

0,864 |

0,871 |

0,723 |

1,018 |

1,003 |

0,936 |

13 |

0,512 |

0,513 |

0,395 |

0,917 |

0,924 |

0,765 |

1,077 |

1,059 |

0,984 |

15 |

0,541 |

0,541 |

0,420 |

0,967 |

0,971 |

0,808 |

1,124 |

1,105 |

1,024 |

13 |

0,515 |

0,518 |

0,401 |

0,919 |

0,923 |

0,764 |

1,081 |

1,062 |

0,985 |

11 |

0,484 |

0,486 |

0,379 |

0,867 |

0,876 |

0,721 |

1,026 |

1,009 |

0,935 |

10 |

0,467 |

0,469 |

0,366 |

0,836 |

0,843 |

0,699 |

0,992 |

0,974 |

0,906 |

9 |

0,448 |

0,451 |

0,351 |

0,804 |

0,811 |

0,670 |

0,954 |

0,942 |

0,872 |

8 |

0,426 |

0,430 |

0,332 |

0,769 |

0,778 |

0,646 |

0,913 |

0,897 |

0,837 |

7 |

0,402 |

0,404 |

0,313 |

0,733 |

0,739 |

0,610 |

0,867 |

0,854 |

0,796 |

6 |

0,377 |

0,379 |

0,294 |

0,696 |

0,700 |

0,583 |

0,815 |

0,802 |

0,751 |

5 |

0,349 |

0,352 |

0,272 |

0,652 |

0,656 |

0,546 |

0,759 |

0,748 |

0,701 |

4 |

0,320 |

0,321 |

0,250 |

0,604 |

0,608 |

0,503 |

0,698 |

0,688 |

0,648 |

3 |

0,290 |

0,291 |

0,228 |

0,557 |

0,568 |

0,463 |

0,636 |

0,627 |

0,592 |

2 |

0,255 |

0,253 |

0,198 |

0,493 |

0,494 |

0,406 |

0,569 |

0,563 |

0,532 |

1 |

0,221 |

0,222 |

0,174 |

0,438 |

0,440 |

0,367 |

0,502 |

0,497 |

0,471 |

0 |

0,187 |

0,187 |

0,144 |

0,373 |

0,373 |

0,312 |

0,430 |

0,428 |

0,405 |

Błąd histerezy :

|

I=0,2[A] ; f=50[Hz] |

I=0,4[A] ; f=50[Hz] |

I=0,4[A] ; f=200[Hz] |

||||||

obciążenie [kg] |

δśr_wyp [%] |

δTRMS [%] |

δRMS [%] |

δśr_wyp [%] |

δTRMS [%] |

δRMS [%] |

δśr_wyp [%] |

δTRMS [%] |

δRMS [%] |

0 |

-1,26 |

-0,92 |

-3,36 |

0,75 |

0,41 |

-0,21 |

0,68 |

0,72 |

1,30 |

1 |

-2,00 |

-2,03 |

-5,31 |

-1,12 |

-1,03 |

-1,14 |

-0,35 |

-0,18 |

0,33 |

2 |

-2,22 |

-2,40 |

-5,50 |

-1,14 |

-1,24 |

-0,36 |

-0,57 |

-0,63 |

0,06 |

3 |

-2,77 |

-3,14 |

-6,91 |

-2,91 |

-3,40 |

-2,66 |

-1,22 |

-1,18 |

-5,82 |

4 |

-2,53 |

-2,96 |

-5,86 |

-2,10 |

-2,27 |

-1,68 |

-1,35 |

-1,36 |

-0,58 |

5 |

-2,73 |

-3,33 |

-6,05 |

-1,71 |

-1,75 |

-1,94 |

-1,40 |

-1,54 |

-0,37 |

6 |

-2,66 |

-3,33 |

-6,43 |

-2,55 |

-1,03 |

-1,23 |

-1,38 |

-1,27 |

-0,21 |

7 |

-2,53 |

-2,77 |

-6,15 |

-0,87 |

-0,72 |

-0,32 |

-1,07 |

-1,09 |

0,26 |

8 |

-2,24 |

-2,59 |

-5,41 |

-0,54 |

-0,51 |

-1,16 |

-0,93 |

-0,81 |

0,46 |

9 |

-2,07 |

-2,40 |

-5,38 |

-0,49 |

-0,31 |

0,32 |

-0,74 |

-1,00 |

0,55 |

10 |

-1,33 |

-1,66 |

-3,81 |

-0,12 |

-0,41 |

-0,68 |

-0,83 |

-0,45 |

0,31 |

11 |

-0,91 |

-1,11 |

-2,64 |

-0,32 |

-0,51 |

0,25 |

-0,69 |

-0,54 |

0,06 |

13 |

-0,57 |

-0,92 |

-1,31 |

-0,18 |

0,10 |

0,14 |

-0,42 |

-0,27 |

-0,10 |

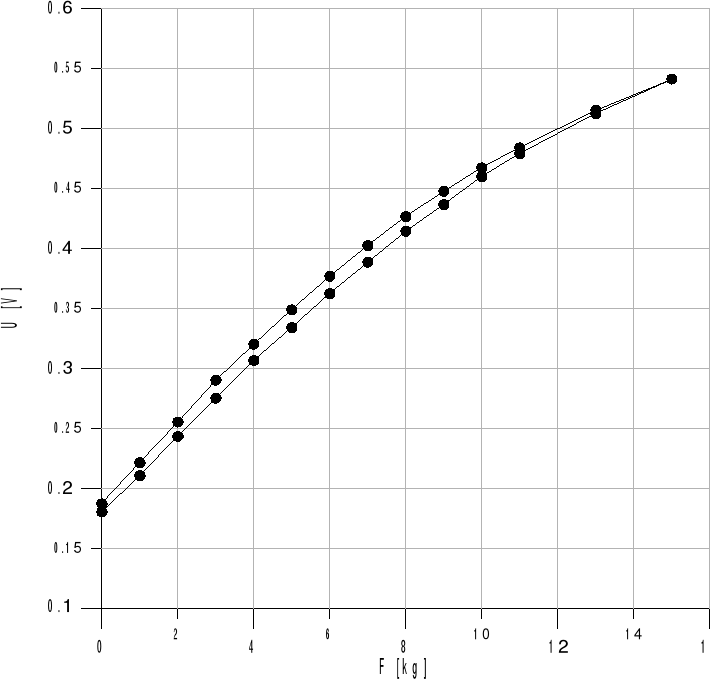

Wykresy:

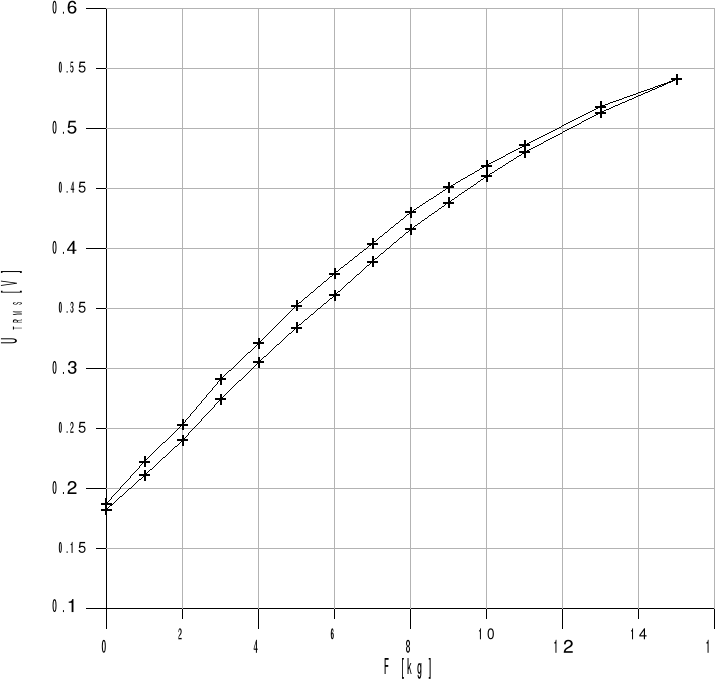

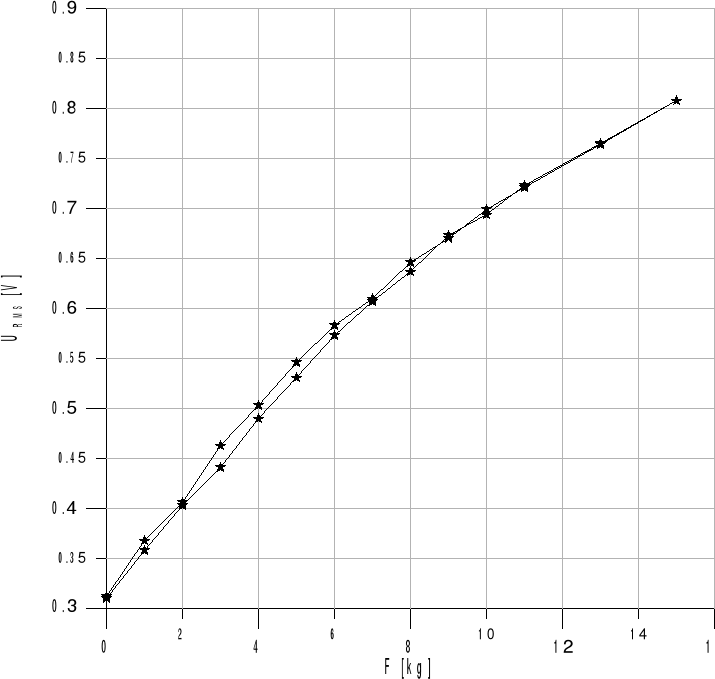

dla przypadku gdy I=0,2[A] i f=50 [Hz]

Wykres wartości średniej wyprostowanej. Wykres wartości TRUE RMS

Wykres wartości skutecznej

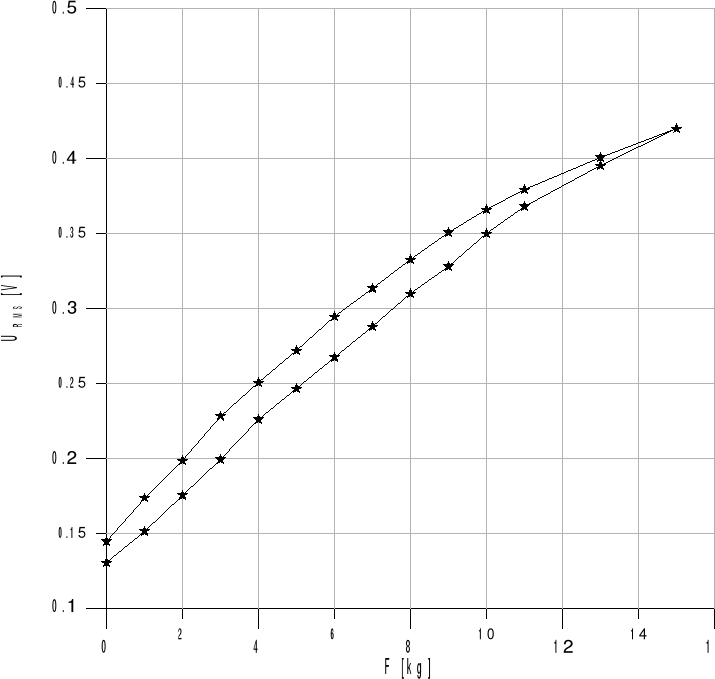

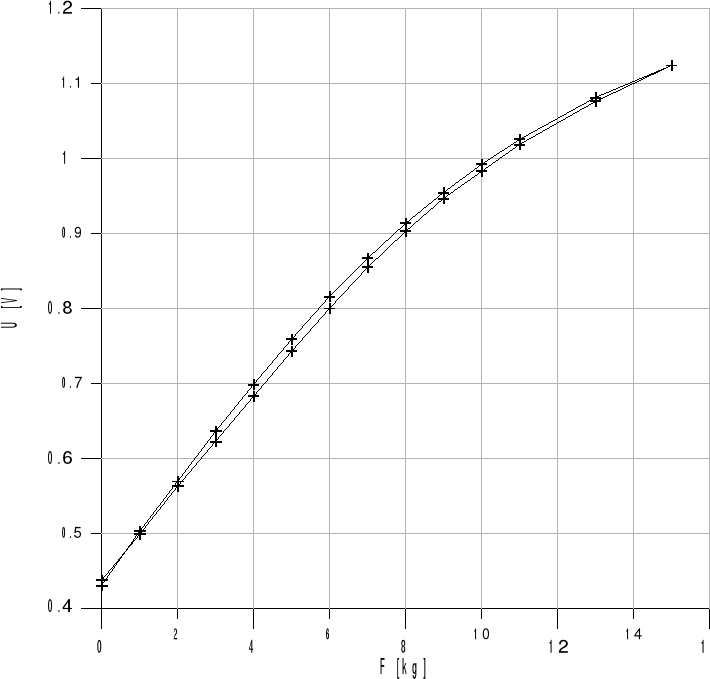

dla przypadku gdy I=0,4[A] i f=50 [Hz]

Wykres wartości średniej wyprostowanej. Wykres wartości TRUE RMS

Wykres wartości skutecznej

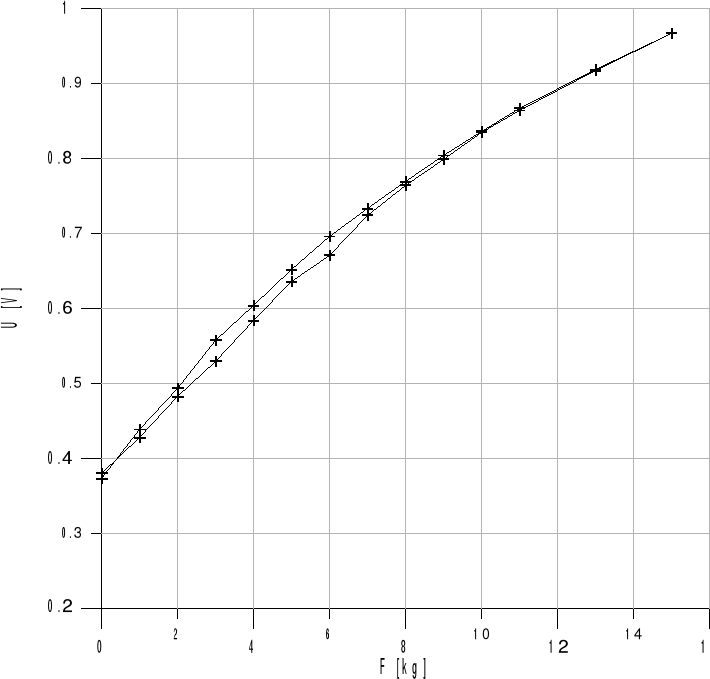

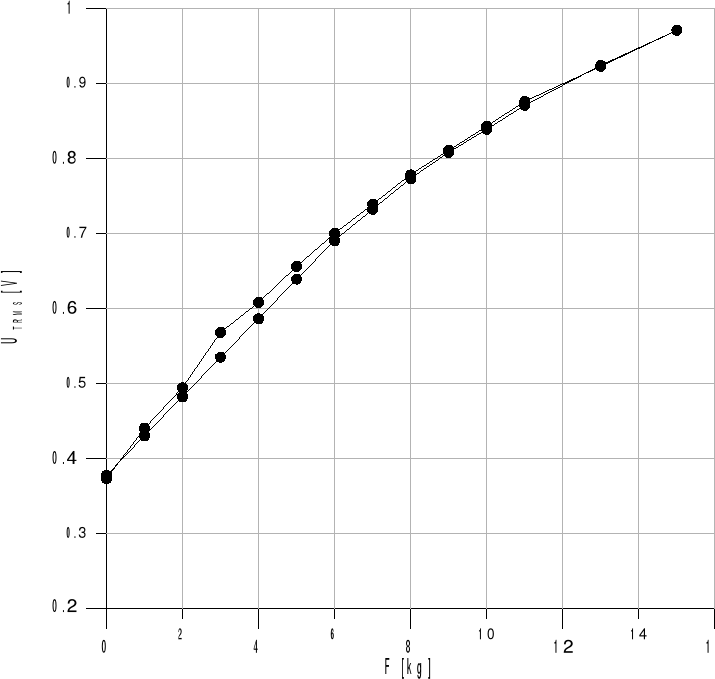

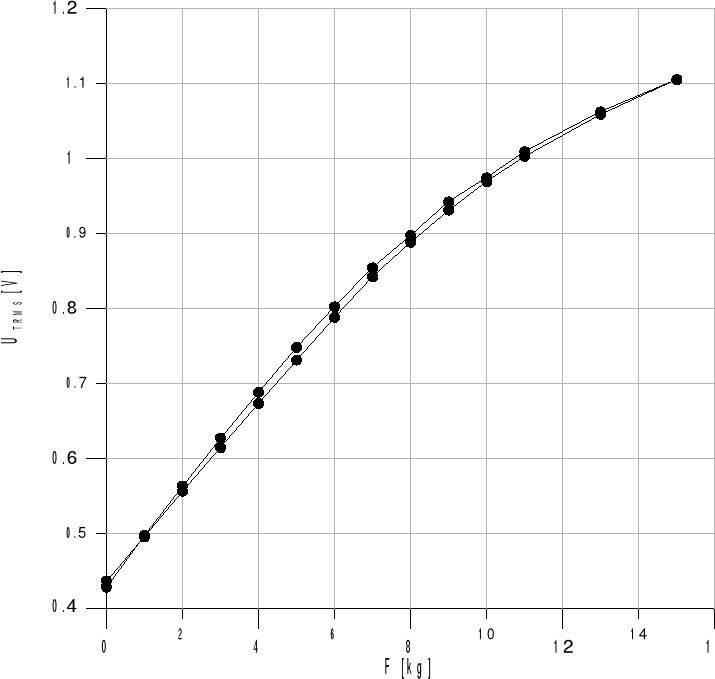

dla przypadku gdy I=0,4[A] i f=200 [Hz]

Wykres wartości średniej wyprostowanej. Wykres wartości TRUE RMS

Wykres wartości skutecznej

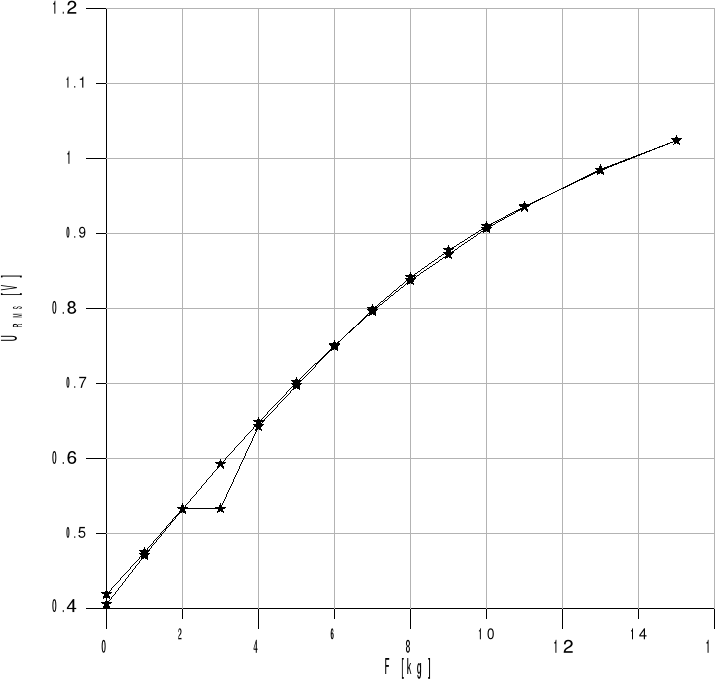

Wykresy porównawcze

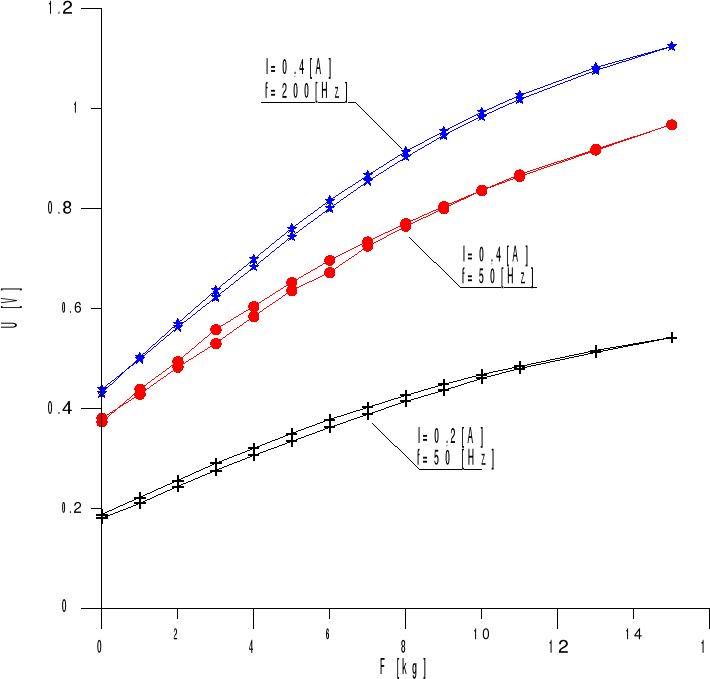

Wykres porównawczy pomiaru wartości średniej wyprostowanej dla

różnych wartości prądu i częstotliwości

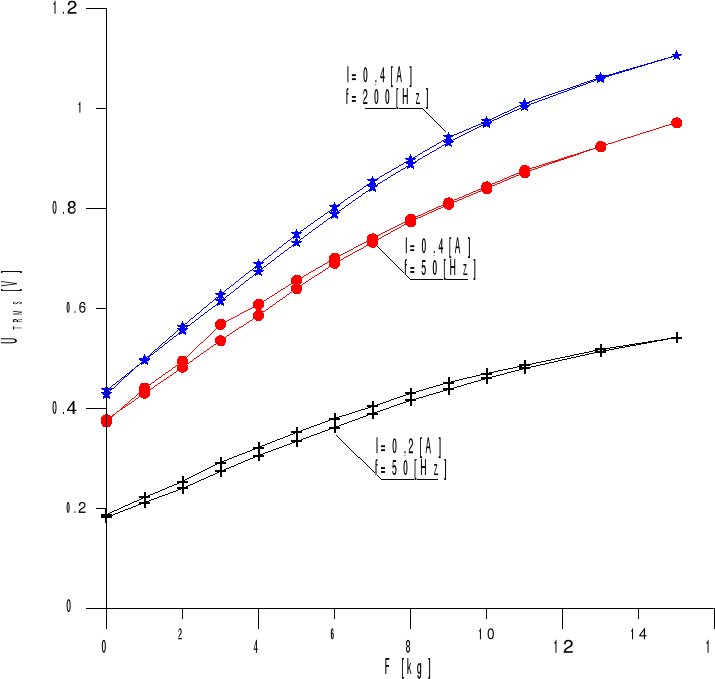

Wykres porównawczy pomiaru TRUE RMS dla

różnych wartości prądu i częstotliwości

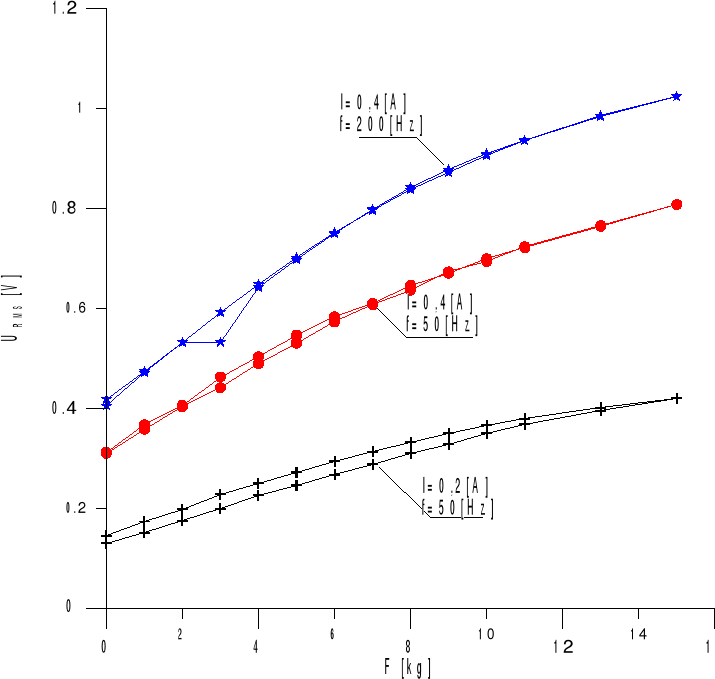

Wykres porównawczy pomiaru wartości skutecznej dla

różnych wartości prądu i częstotliwości

Wnioski

W wykonywanym ćwiczeniu mieliśmy doczynienia z dwoma czujnikami siły : tensometrycznym i magnetosprężystym. Z wykonanych pomiarów i obliczeń można stwierdzić, że w przypadku tensometrycznego czujnika siły najmniejsze błędy pomiaru występują, gdy badany czujnik znajduje się w jednej osi z czujnikiem wzorcowym. Błędy pomiaru siły przyłożonej ukośnie do czujnika wzrastają wraz ze wzrostem kąta przyłożenia, co ilustrują zamieszczone w sprawozdaniu charakterystyki błędu pomiarowego.

W przypadku drugiego czujnika, czyli magnetosprężystego czujnika siły, można zauważyć, że w przypadku zwiększenia wartości prądu płynącego w pierwotnym uzwojeniu zmniejszeniu ulega błąd histerezy - można to zaobserwować na podstawie tabeli błędu histerezy, która jest zamieszczona w sprawozdaniu. Na podstawie tej tabeli można również zauważyć, że błąd ten jest najmniejszy dla przyrządu mierzącego prawdziwą wartość skuteczną. Zaletą czujnika magnetosprężystego jest stosunkowo prosta konstrukcja mechaniczna i elektryczna, a także małe wymiary przy dużych zakresach siły.

Wyszukiwarka

Podobne podstrony:

właściwości statyczne termometrów elektrycznych, Laboratorium, Miernictwo przemysłowe

04 - Przetworniki c-a, miernictwo-Šw.2, Laboratorium Miernictwa Elektronicznego

1. wzorcowanie, protokol cw1, Laboratorium Podstaw Miernictwa

1. wzorcowanie, protokol cw1, Laboratorium Podstaw Miernictwa

04 - Przetworniki c-a, Cw2miern2 - Piotrek, Laboratorium Miernictwa Elektronicznego

Miernictwo- PRZETWORNIK CYFROWO - ANALOGOWY, LABORATORIUM Z MIERNICTWA CYFROWEGO

Miernictwo przemyslowe projekty Aproksymacja id 645334

Badanie właściwości tensometrów oporowych, Studia, sprawozdania, sprawozdania od cewki 2, Dok 2, Dok

Laboratorium Miernictwa 2

MIERNI~1, LABORATORIUM MIERNICTWA ELEKTRYCZNEGO

LABORATORIUM MIERNICTWA, Mechanika i Budowa Maszyn PWR MiBM, Semestr I, Fizyka, laborki, sprawozda

uklady czasowe, Laboratorium Miernictwa Elektrycznego

Ujemne sprzężenia zwrotne, Ujemne sprzężenia zwrotne, Laboratorium Miernictwa Elektrycznego

Ćw 6 Badanie przetworników siły

inne 2, INTERF~1, LABORATORIUM MIERNICTWA CYFROWEGO

Pomiary oscyloskopowe i wobulator, LABORATORIUM MIERNICTWA CYFROWEGO

C - Statystyczna analiza wyników pomiarów, Lab C e, Laboratorium miernictwa elektronicznego

więcej podobnych podstron