Opracowanie zagadnień z zarządzania jakością. sponsored by Nitek

1.Rozwój koncepcji zapewnienia jakości.

a) Jakość według P.Crosby'ego:

Absoluty jakości i koncepcja Zero Defektów:

Zero defektów - metoda zakładająca, że można dążyć do całkowitego wyeliminowania braków poprzez właściwą organizację procesów, kształcenie personelu, utrzymywanie infrastruktury.

* absoluty:

1. Jakość określa się jako zgodność z wymaganiami, a nie jako dobry produkt.

2. Jakość osiąga się poprzez profilaktykę, a nie poprzez ocenienie,

3. Standard jakości oznacza brak usterek i nie ma tu miejsca na dopuszczalny poziom jakości.

4. Jakość mierzy się kosztem braku zgodności ze specyfikacją, a nie wskaźnikami (czy metodami statystycznymi - przyp. autorzy) 4.

* 14 kroków doskonalenia jakości:

l. Wzbudź projakościową postawę menedżerów i ich zaangażowanie.

2. Powołaj zespoły doskonalenia jakości.

3. Określ, gdzie mogą wystąpić potencjalne problemy z jakością.

4. Oszacuj koszty jakości lub niezgodności i wykorzystaj pomiar jako podstawowe narzędzie zarządzania.

5. Uświadom wszystkim pracownikom znaczenie jakości.

6. Podejmij działania, by skorygować rozpoznane problemy.

7. Powołaj komitet lub radę, których zadaniem będzie wprowadzenie filozofii wytwarzania bez braków.

8. Zorganizuj szkolenie dla kadry kierowniczej, aby zagwarantować, że stanie się ona uczestnikiem procesu doskonalenia jakości.

9. Wyznacz dzień bez braków w celu uświadomienia wszystkim pracownikom, że zmiana jest możliwa, a osiągnięcie zerowego poziomu defektów jest realne.

10. Zachęcaj poszczególnych pracowników, by ustalili ambitne cele dla siebie i swojej grupy.

11. Zachęcaj pracowników do zgłaszania kierownictwu wszelkich problemów i przeszkód, jakie napotykają w trakcie realizacji swoich celów.

12. Okazuj uznanie wyróżniającym się pracownikom.

13. Powołaj rady lub grupy jakości, które mają być stałym miejscem przepływu i wymiany informacji.

14. Zrób wszystko jeszcze raz od początku, gdyż doskonalenie jakości nigdy się nie kończy.5

Determinanty sukcesu organizacji:

1. Ludzie przeważnie robią rzeczy dobrze za pierwszym razem.

2. Zmiana w otoczeniu jest przewidywana i wykorzystywana dla firmy.

3. Wzrost jest stały i opłacalny.

4. Nowe produkty i usługi "zjawiają się", gdy są potrzebne.

5. Każdy jest szczęśliwy, ze tu pracuje.

b) Jakość według J.Jurana:

Niektórzy autorzy wskazują, że Juran był pomysłodawcą kół jakości wdrożonych przez Kaoru Ishikawę.

Według dr Jurana zarządzanie jakością nie wymaga zmian rewolucyjnych, lecz jedynie nadania problemom jakości rangi równej randze problemów innych funkcji organizacyjnych . Najbardziej znaną jego koncepcją jest trylogia Jurana. Zgodnie z tą koncepcją zarządzanie powinno składać się z trzech etapów: planowania jakości, kontroli jakości oraz doskonalenia jakości. Jakościowa trylogia Jurana jest wyraźną analogią do trylogii '' procesów finansowych”. W analogii tej planowanie jakości to odpowiednik ustalania (planowania) budżetu, kontrola jakości to kontrola wydatków, a doskonalenie jakości to redukcja kosztów lub podnoszenie rentowności

* Kroki planowania jakości:

1. Określ, kto jest Twoim klientem. Czasem może nam się wydawać, że doskonale wiemy, kto jest naszym klientem. Przecież wiemy, kto kupuje nasze produkty. Okazuje się jednak, że często się mylimy. Nie znamy dobrze naszych klientów. Spotkałem się z przypadkiem, gdzie za klienta uważano detalicznego nabywcę, a tymczasem zupełnie zapomniano o dystrybutorach. Skończyło się to dla firmy utratą rynku.

2. Określ potrzeby swoich klientów. W szerszym ujęciu należy określić wymagania, potrzeby i oczekiwania.

3. Przetłumacz te potrzeby na język organizacji. Może tu posłużyć np. QFD.

4. Opracuj produkt, który zaspokoi te potrzeby.

5. Zoptymalizuj właściwości produktu, aby, oprócz potrzeb klienta, zaspokajały także potrzeby firmy. Nie możemy zapominać, że TQM to nie altruizm. TQM to koncepcja, która ma doprowadzić organizację do rozwoju, przynieść zyski. Nie można zatem oferować nadjakości. Są też funkcje produktu, za które klient nie jest skłonny zapłacić, bo dają mu zbyt małą wartość, a dla firmy są dodatkowym kosztem produkcji.

6. Opracuj proces, który będzie zdolny do wyprodukowania produktu.

7. Zoptymalizuj go. Można tu korzystać z metod ilościowych, kaizen, czy działań doskonalących

8. Sprawdź, czy proces jest zdolny do wytworzenia produktu przy zastosowanych definicjach operacyjnych. Walidacja procesu pozwala znaleźć ewentualne błędy.

9. Przełóż proces na poszczególne operacje. W zależności od technologii i charakteru produktu przełożenie to może w efekcie dać np. procedury i instrukcje lub programy do sterowania maszynami.

* 10 kroków do TQM

1. Uświadomienie potrzeby i szansy doskonalenia jakości. Bez świadomości i zaangażowania pracowników i kierownictwa trudno mówić o wdrażaniu jakiejkolwiek koncepcji.

2. Ustalenie celów ciągłego doskonalenia. Doskonalenie musi być ukierunkowane, stąd konieczne jest określenie jasnych i jednoznacznych celów.

3. Stworzenie organizacji, która pomoże w realizacji tych celów, poprzez powołanie rady do spraw jakości, określenie problemów, wybranie odpowiedniego projektu, stworzenie zespołów i wybór koordynatorów.

4. Przeszkolenie wszystkich pracowników.

5. Przydzielenie zadań problemowych. Każde zadanie, zgodnie z zasadami zarządzania, powinno mieć wskazaną osobę odpowiedzialną za jego realizację lub nadzór.

6. Informowanie o przebiegu prac. Pracownicy muszą wiedzieć co się dzieje w firmie - jasne sytuacje tworzą przyjaciół i klimat zaufania

7. Okazanie uznania. Uznanie motywuje. Metody motywowania muszą być dostosowane do specyfiki projektu. Ograniczenie się do nagród finansowych w przypadku wdrażania TQM jest poważnym błędem.

8. Ogłoszenie wyników.

9. Odnotowywanie sukcesów.

10. Włączenie usprawnień do normalnie stosowanych systemów i procesów firmy, co zapewnia podtrzymanie zapału pracowników.

c) Jakość według Feigenbauma

Koszty jakości to takie, które dotyczą działań projakościowych z cały, cyklem życia produktów.

Jakość, według A.V. Feigenbauma, jest w swej istocie efektem właściwego zarządzania i organizacji:

jakość nie jest funkcją techniczną, lecz systemowym procesem, który dotyczy całej działalności i jest podstawowym fundamentem wydajności ekonomicznej

i stabilności procesów przemysłowych;jakość musi być zorganizowana tak, aby doceniono zarówno jakościową pracę jednostek, jak też prowadzoną zespołowo w poszczególnych działach;

jakość należy egzekwować w obszarze marketingu, rozwoju, techniki wytwarzania i szczególnie w usługach, a nie jedynie w produkcji i tylko w stosunku do robotników;

jakość musi być uważana za to, czego nabywca chce i potrzebuje do zaspokojenia swych wewnętrznych potrzeb;

jakość musi być podstawą planowania efektywnych urządzeń;

nowoczesna poprawa jakości wymaga stosowania nowych technik (od projektowania jakości do wspomagania komputerowego mierzenia i sterowania zarządzania jakością);

poprawę jakości uznaje się przy pomocy i udziale wszystkich zatrudnionych, nie zaś kilku specjalistów;

należy stworzyć przejrzysty system zarządzania jakością ustaloną w całej organizacji, zorientowany dla klienta, system, który ludzie rozumieją, w który wierzą i którego częścią chcą być.

d) Jakość według Deminga:

E. Deming określa jakość jako przewidywany stopień jednorodności i niezawodności przy możliwie niskich kosztach i dopasowaniu do wymagań rynku. Uważa, że jakość i produktywność wzrastają w miarę zwiększania specjalizacji. Twierdzi, że jeżeli zinterpretujemy w kontekście niezawodności, pewności, przewidywalności oraz zgodności z opisem produktów lub usług, to wydaje się oczywiste, że doskonalenie jakości jest analogiczne z redukcją czynników zmiennych.

14 zasad Deminga:

1. Niech doskonalenie jakości produktów i usług będzie Twoim stałym kierunkiem działań.

2. Przyjmij nową filozofię jakości. Nie możemy dłużej żyć z powszechnie akceptowanym poziomem usterek, opóźnień i bylejakości.

3. Przestań polegać na masowej kontroli, ale przede wszystkim wbuduj jakość w swój produkt, korzystaj z metod statystycznych.

4. Przestań oceniać dostawców tylko na podstawie ceny - zredukuj ich liczbę i nalegaj na doskonalenie jakości.

5. Stwórz program stałej poprawy jakości, wyszukiwania potencjalnych problemów i ich rozwiązywania.

6. Wprowadzaj nowoczesne metody szkolenia na stanowiskach pracy.

7. Nastaw kierownictwo na wspomaganie pracowników, aby lepiej wykonywali swoje obowiązki. Odpowiedzialność musi być zmieniona z ilości na jakość.

8. Wyeliminuj strach, aby wszyscy mogli efektywnie pracować dla firmy.

9. Przełam bariery między poszczególnymi działami i zachęcaj działy do współpracy.

10. Wyeliminuj liczbowe cele, plakaty i slogany wymagające poprawy bez wskazania sposobu, w jaki miałaby być osiągnięta.

11. Wyeliminuj arbitralne cele, które kolidują z jakością.

12. Pozwalaj pracownikom być dumnymi z ich pracy, nie zabijaj w nich satysfakcji z dobrze wykonanej pracy .

13. Wprowadź energiczny program długoletniej edukacji, szkolenia i samorealizacji.

14. Niech kierownictwo firmy stworzy długofalowy program systematycznego wprowadzania powyższych zasad i będzie odpowiedzialne za ten program .

2. Idea TQM.

TQM czyli Total Quality Management, zarządzanie przez jakość (ZPJ). Jest to rodzaj systemu zapewnienia jakości polegający na tym, że każdy pracownik samodzielnie dba o wysoką jakość swojej pracy. Jednocześnie jakość staje się głównym celem przedsiębiorstwa, a pozostałe cele są widziane z jej perspektywy. Zarządzanie przez jakość zwykle jest wprowadzane po osiągnięciu certyfikatu ISO 9000. Jest to kolejny stopień rozwoju firmy w kierunku doskonałości produktu.

Podstawowym założeniem idei TQM jest optymalne połączenie wszystkich procesów realizowanych w firmie przedsięwzięć w celu uzyskania wyniku, który zaspokoi potrzeby i wymagania klientów.

TQM główną uwagę skupia na optymalizacji wszystkich procesów jednocześnie, usprawniając ich wzajemne współdziałanie.

Aby wprowadzić TQM należy się skoncentrować na 8 Filarach Zarządzania przez Jakość:

1. koncentracja na kliencie - spełnienie wymagań klientów, najważniejszy filar doskonalenia przez jakość

2. wizja strategii i polityki przedsiębiorstwa - w celu spełnienia oczekiwań klienta firma musi mieć wizję rozwoju

3. powszechne zaangażowanie pracowników - szczególnie w realizacji strategii i polityki. Aby to spełnić należy odpowiednio umotywować pracowników

4. wykorzystanie potencjału przedsiębiorstwa - pozwala optymalizować wszelkiego rodzaju zasoby poprzez właściwe zarządzanie nimi

5. zarządzanie procesami, mierzenie oraz ciągłe doskonalenie ZPJ

6. systematyczne wsparcie - poważne wdrażanie i doskonalenie rozpoczyna się wtedy gdy kierownictwo aktywnie angażuje się w doskonalenie jakości i zarządzanie przedsiębiorstwem

7. współpraca z otoczeniem - odnosi się to do percepcji przedsiębiorstwa w oczach opinii publicznej, jak również do podejścia do ochrony środowiska i oszczędności zasobów naturalnych oraz współpracy z lokalną społecznością i władzą

8. efekt końcowy - odnosi się do osiągnięć przedsiębiorstw w stosunku do założonych celów w zakresie całokształtu jego rozwoju oraz zaspokojeniu finansowym wszystkich zainteresowanych stron jego działalnością.

3. Zarządzanie jakością według norm serii ISO 9000 (9000, 9001, 9004).

ISO 9000: jest ogólnym przewodnikiem, zawierającym informacje o całej rodzinie. Zawiera m.in. informacje o normach dotyczących zarządzania jakością i zapewnienia jakości.

ISO 9000 - 3: zawiera wytyczne odnośnie użycia ISO 9001 w zastosowaniu przy produkcji oprogramowania.

ISO 9001: standard, który zawiera ogólne wymagania wobec dostawcy.

ISO 9004: stanowi ogólne wytyczne użycia standardów ISO 9000,

ISO 9004 - 2: jest przewodnikiem po standardzie ISO 9001 dotyczącym dostarczania usług.

ISO 9000:2005 - Systemy zarządzania jakością. Podstawy i terminologia

ISO 9001:2000 - Systemy zarządzania jakością. Wymagania

ISO 9004:2000 - Systemy zarządzania jakością. Wytyczne doskonalenia

ISO 9000 a systemy zarządzania jakością:

ISO 9000 opisuje podstawy systemu zarządzania jakością oraz stosowaną terminologię. Omówiony jest model systemu zarządzania wraz z podstawowymi elementami i zasadami jakimi powinna się kierować organizacja. Zmiany wprowadzone w normach serii ISO 9000 odzwierciedlają i uwzględniają potrzeby użytkowników norm i doświadczenie zdobyte podczas stosowania dotychczasowych norm. Mają na celu ułatwienie stosowania norm oraz uzyskanie maksymalnych korzyści dla stosujących je organizacji.

Istnieje 8 zasad, które kierownictwo może wykorzystać do osiągnięcia swoich celów :

- PODEJŚCIE SYSTEMOWE DO ZARZĄDZANIA - zidentyfikowanie,

zrozumienie i zarządzanie wzajemnie powiązanymi procesami jako

systemem przyczynia się do zwiększania skuteczności i efektywności

organizacji w osiąganiu celów.

- PODEJŚCIE OD STRONY PROCESU - pożądany wyniki osiąga się z

większą efektywnością wówczas, gdy działania i związane z nią zasoby są

zarządzane jako proces.

- PRZEWODZENIE - przywódcy ustalają jedność celu i kierunku działania

organizacji. Zaleca się aby tworzyli oni i utrzymywali środowisko wewnętrzne,

w którym ludzie mogli w pełni zaangażować się w osiąganie celów

organizacji.

- WŁĄCZENIE PERSONELU - ludzie na wszystkich szczeblach są istotą

organizacji i ich całkowite zaangażowanie pozwala na wykorzystanie ich

zdolności dla dobra organizacji.

- SŁUCHANIE KLIENTA - organizacje są zależne od swych klientów i dlatego

zaleca się, aby zrozumiały obecne i przyszłe potrzeby klienta, aby spełniały

wymagania klienta oraz podejmowały staranie, aby wykraczać ponad jego

oczekiwania.

- WZAJEMNIE KORZYSTNE RELACJE Z DOSTAWCAMI - organizacja

i ich dostawcy są od siebie zależni, a wzajemne korzystne powiązania

zwiększają zdolność obu stron do tworzenia wartości.

- PODEJŚCIE OPIERAJĄCE SIĘ NA FAKTACH ( skuteczne decyzje ) -

opierają się na analizie danych i informacji

- CIĄGŁA POPRAWA - zaleca się aby ciągłe doskonalenie funkcjonowania

całej organizacji stanowiło stały cel organizacji.

ISO 9001

ISO 9001 określa wymagania jakie musi spełniać organizacja. Wymagania te są pogrupowane w odpowiednie działy zgodnie z modelem funkcjonowania organizacji. Jednocześnie norma ta pozwala na stosowanie "wyłączeń" wybranych elementów z punktu 7 normy (np. procesu projektowania wyrobów) z zakresu certyfikacji jeżeli ma to odpowiednie uzasadnienie).

Podstawowe elementy systemu jakości wg ISO 9001:

- Polityka jakości (polityka jakości- ogół zamierzeń i ukierunkowanie organizacji dotyczące jakości formalnie wyrażone przez najwyższe kierownictwo).

- Audyty (audyt - systematyczny, niezależny i udokumentowany proces uzyskiwania dowodu z auditu oraz jego obiektywnej oceny w celu określenia stopnia spełnienia kryteriów auditu).

- Przegląd dokonywany przez najwyższe kierownictwo (najwyższe kierownictwo - osoba lub grupa osób, które na najwyższym szczeblu kierują organizacją i ją nadzorują).

- Norma podkreśla rolę Klienta w systemie

ISO 9001 porusza problemy:

- Dokumentacji (informacja i jej nośnik).

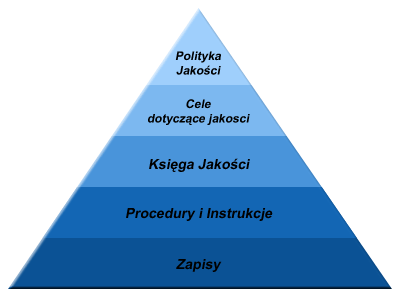

Hierarchia dokumentów jaką stosuje się w systemie zarządzania jakością może być przedstawiona za pomocą poniższego rysunku:

- Odpowiedzialności kierownictwa:

Kierownictwo organizacji odpowiada za właściwe jej funkcjonowanie. To właśnie kierownictwo ustala misję i politykę organizacji, następnie określa odpowiednie cele do osiągnięcia. Do realizacji tych celów opracowuje plan działań i przyznaje odpowiednie zasoby do ich realizacji. Następnie kierownictwo regularnie weryfikuje jak organizacja działa i czy spełnia stawiane jej cele (przegląd zarządzania). Na tej podstawie kierownictwo przydziela zasoby i podejmuje odpowiednie działania doskonalące.

- Zarządzania zasobami

* Zasoby ludzkie (pracownicy i kierownictwo).

* Infrastruktura (narzędzia, maszyny i urządzenia, instalacje i budynki).

* Środowisko pracy (warunki pracy - oświetlenie, hałas drgania itp.)

Funkcjonowanie każdego procesu wymaga zasobów. Zarówno zasobów ludzkich jak i niezbędnej infrastruktury. Dlatego właściwe zarządzanie zasobami jest istotnym elementem systemu zarządzania jakością.

Model systemu zarządzania przedstawiony na poniższym rysunku zawiera element Zarządzanie zasobami.

- Realizacji wyrobu

Realizacja wyrobu to proces, który jest elementem systemu zarządzania jakością. Proces ten ma być spójny z innymi procesami w organizacji. Dlatego należy:

- Określić cele jakościowe i wymogi dotyczące wyrobu.

- Określić procesy (pod-procesy) oraz niezbędne zasoby (ludzkie i infrastrukturę).

- Opracować odpowiednią dokumentację dla tych procesów.

- Określić zasady realizacji procesu (kryteria weryfikacji i walidacji procesów, metody kontroli i badań, warunki odbioru itp.)

- Określić, jakie zapisy są potrzebne, aby dostarczyć dowody, że procesy i wyroby spełniają wymagania.

- Prowadzenia zakupów

- Organizacja powinna oceniać i wybierać dostawców w oparciu o ich zdolności do

dostarczania wyrobów zgodnie z wymaganiami organizacji,

- Powinny być określone kryteria dla wyboru, oceny i ponownej oceny.

Informacja dotycząca zakupów powinna opisywać wyrób i ujmować:

* wymagania dotyczące przyjęcia wyrobu - procedury, procesy i wyposażenie,

* wymagania dla kwalifikacji personelu,

* wymagania dla systemu jakości.

- Działań produkcyjnych

- Organizacja powinna planować i prowadzić produkcję oraz dostarczanie usługi

w warunkach nadzorowanych,

- Nadzorowane warunki powinny obejmować:

* dostępność informacji, które określają właściwości wyrobu,

* dostępność instrukcji roboczych,

* użycie odpowiedniego wyposażenia,

* dostępność i stosowanie urządzeń do monitorowania pomiarów,

* wdrożenie monitorowania i pomiarów,

* wdrożenie działań związanych ze zwolnieniem, dostawą i po dostawie.

- Pomiar, analiz, udoskonalania

- Organizacja powinna planować i wdrożyć monitorowanie, pomiary, analizy i procesy

doskonalenia potrzebne dla:

* wykazania zgodności wyrobu,

* zapewnienia zgodności systemu zarządzania jakością,

* doskonalenia w sposób ciągły systemu zarządzania jakością.

- Należy określić stosowne metody, włączając techniki statystyczne oraz zasięg ich

użycia.

ISO 9004.

Podaje wytyczne w których bierze się pod uwagę skuteczność jak i selektywność systemu zarządzania jakością. Celem tej normy jest nieustanne doskonalenie funkcjonowania organizacji oraz zadowolenie klientów i innych stron zainteresowanych. Norma ta stanowi rozwinięcie normy 9001 i nie stanowi podstawy certyfikacji.

4.Zarządzanie środowiskiem według normy ISO 14001.

Norma pozwala zbudować System Zarządzania Środowiskowego w oparciu o tzw. podejście procesowe. Jednym z najważniejszych elementów, podobnie jak w ISO 9001, jest uwzględnienie ciągłego doskonalenia w działaniach danej organizacji. Doskonalenie to prowadzone jest w oparciu o założenia tzw. pętli Demminga (PDCA). Zakłada ona cztery etapy działania: plan - planuj, do - wykonaj, check - sprawdź, act - działaj.

ISO 14001 składa się z:

- Wymagań Ogólnych

- Polityki środowiskowej

- Planowania

- Wdrażania i funkcjonowania

- Sprawdzania i działań korygujących

- Przeglądu wykonywanego przez kierownictwo

Oznacza to, że:

Identyfikujesz elementy swojej działalności, które mają wpływ na środowisko naturalne i uzyskujesz dostęp do odpowiednich przepisów prawnych dotyczących środowiska.

Określasz cele usprawnień i program zarządzania prowadzący do ich osiągnięcia, prowadząc jednocześnie regularne analizy służące ciągłemu rozwojowi.

Podstawowe wymagania określone w tej normie dotyczą takich zagadnień jak:

- Rozwój polityki środowiskowej

- Identyfikacja aspektów środowiskowych i ocena towarzyszących im wpływów na środowisko;

- Identyfikacja i przestrzeganie odpowiednich wymagań legislacyjnych/prawnych.

- Rozwój i utrzymanie realizacji zadań środowiskowych;

- Wdrażanie udokumentowanego systemu, łącznie z elementami szkoleń i kontrolą działania

- Monitorowanie i pomiar działań operacyjnych

- Środowiskowy audit wewnętrzny

- Przeglądy zarządzania systemem w celu zapewnienia ciągłości jego efektywnego oddziaływania.

Do najczęściej wymienianych korzyści wprowadzenia ISO 14001 należą:

- Doskonalenie działań środowiskowych i wpływ na poprawę stanu środowiska

- Zmniejszenie kosztów związanych z ograniczeniem zużycia energii, zmniejszenia liczby odpadów

- Ograniczenie wystąpienia ryzyka sytuacji kryzysowych

- Pełne dostosowanie firmy do obowiązujących w zakresie środowiska naturalnego przepisów prawnych

- Wzrost prestiżu i konkurencyjności

- Lepsze postrzeganie firmy przez klientów

- Wpływ na rozpowszechnianie myślenia ekologicznego.

5.Ocena cyklu życia według norm ISO 14040, 14041, 14042, 14043:

ISO 14040: Zarządzanie środowiskowe - Ocena cyklu życia - Zasady i struktura.

ISO 14041: Zarządzanie środowiskowe - Ocena cyklu życia - Określenie celu i zakresu oraz analiza zbioru.

- prezentuje dwa pierwsze etapy LCA:

* pierwszy to określenie celu oraz zakresu badań;

* drugi LCI - najmniej kontrowersyjny - analiza zbioru wejść (materiały i energia) i wyjść (materiały i odpady) w cyklu życia, czyli tzw. bilans materiałowy, którego celem jest uporządkowanie informacji o większości oddziaływań środowiskowych przedsiębiorstwa związanych z procesami produkcyjnymi, a w przypadku LCA również pozaprodukcyjnymi.

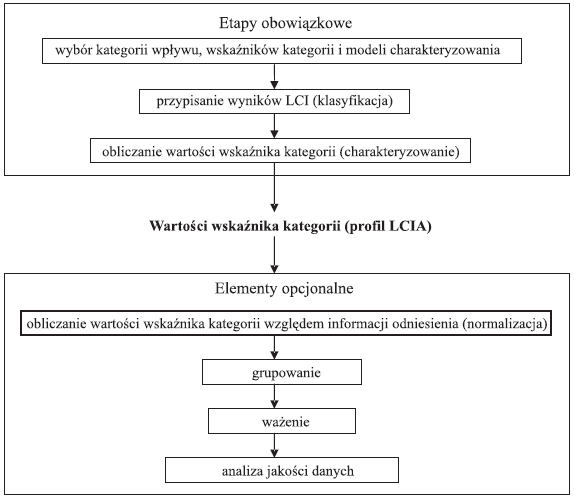

ISO 14042: Zarządzanie środowiskowe - Ocena cyklu życia - Ocena wpływu cyklu życia.

- opisuje fazę Oceny Wpływu na Środowisko LCIA, w której sporządza się między innymi

katalog odpadów oraz przyporządkowuje się dane poprzedniego etapu konkretnym oddziaływaniom środowiskowym oraz przeprowadza się ich hierarchizację.

ISO 14043: Zarządzanie środowiskowe - Ocena cyklu życia -Interpretacja cyklu życia.

- jest to ostatni etap badań, w którym formułuje się ostateczne wnioski z przeprowadzonej analizy zgodnie z wytyczonym na pierwszym etapie celem.

LCA jest procesem dynamicznym, składającym się z czterech wzajemnie powiązanych faz:

definicja celu i zakresu, określenie zasad i struktury — PN-EN ISO 14040

analiza inwentarza, określana analizą zbioru — PN-EN ISO 14041

ocena oddziaływania, ocena wpływu cyklu życia — PN-EN ISO 14042

interpretacja wyników, interpretacja cyklu życia — PN-EN ISO 14043

Zgodnie z tym podejściem ustanowienie i wdrożenie systemu zarządzania środowiskowego jest związane z określeniem polityki środowiskowej organizacji oraz celów i zadań środowiskowych. Narzędzia zarządzania środowiskowego mają natomiast pomóc organizacji w realizacji polityki, celów i zadań środowiskowych.

Narzędziem oceny cyklu życia jest LCA.

Jest to badanie wpływu wyrobu na środowisko zakrojone a ogromną skalę tzn. wychodząc od wpływu substratów, poszczególnych etapów produkcji, produktów ubocznych jaki, efektów eksploatacji wyrobu i produktów rozkładu zużytego wyrobu na wysypisku śmieci.

LCA służ do:

- Zidentyfikowania możliwości poprawy aspektów środowiskowych wyrobu w różnych etapach jego życia.

- Podejmowania decyzji w przemyśle i różnych organizacjach rządowych i pozarządowych

( planowanie i projektowanie procesów).

- Marketing (deklaracje środowiskowe)

- Zmniejszanie kosztów produkcji (szczegółowe wyznaczenie całkowitej ilości energii potrzebnej do produkcji i możliwość jej precyzyjnej kontroli).

Badania techniką LCA prowadzi się w 4 etapach:

- określenie celu i zakresu,

- analiza zbioru,

- ocena wpływu,

- interpretacja

Podstawowe def:

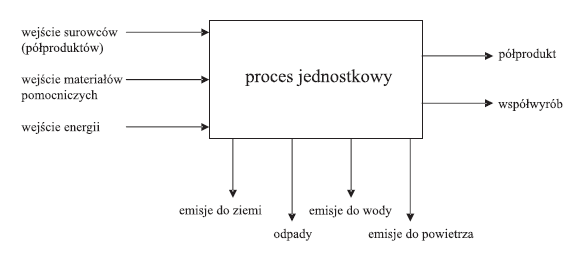

- procesy jednostkowe: są obrazowo najmniejszym elementem systemu dla których zbierane są dane.

- system wyrobu: Jest zbiorem wszystkich procesów jednostkowych, które wchodzą w skład całego życia wyrobu. Według ISO 14040 : „Granice systemu determinują, które procesy jednostkowe powinny być włączone do LCA” Ustalenie granic systemu ma na celu wykazanie skąd pochodzi energia i surowce użyte do procesu oraz w jaki sposób są przetwarzane.

- jednostka funkcyjna: to „punkt” czy jednostka odniesienia w celu porównania dwóch procesów tego samego rodzaju. Według ISO 14040 jednostka funkcyjna to :

„ Ilościowy efekt systemu wyrobu jako jednostka odniesienia w badaniach analizy cyklu życia”

- weryfikacja granic: wykluczenie etapów cyklu życia lub procesów jednostkowych gdy analiza wrażliwości wykaże brak ich istotnego znaczenia. Wykluczenie zbioru danych wejściowych i wyjściowych, jeśli nie mają istotnego wpływu na wyniki badań. Włącznie nowych procesów jednostkowych, zbioru danych wejściowych i wyjściowych, gdy analiza wrażliwości wykaże ich istotne znacznie.

Utworzenie zbioru wejść i wyjść LCI

Istotą LCI jest powiązanie wszystkich strumieni wejściowych i wyjściowych cyklu życia wyrobu z odpowiednimi oddziaływaniami środowiskowymi i jednocześnie z przepływem kosztów finansowych tych konkretnych strumieni. Jest to analiza bilansowa systemu czyli pewnego rodzaju inwentaryzacja danych. Przy tworzeniu LCI dane wyjściowe (materiały - surowce i energia) oraz dane wyjściowe (odpady) są gromadzone i analizowane dla każdej jednostki funkcyjnej w ramach określonych wcześniej procesów jednostkowych i granic systemu.

Ocena wpływu na środowisko LCIA

LCIA jest ukierunkowana na: zrozumienie i ocenę wielkości oraz znaczenia potencjalnego wpływu systemu wyrobu na środowisko. Należy przy tym wziąć pod uwagę skutki ekologiczne, wpływ na zdrowie człowieka oraz zubożenie zasobów naturalnych.

Interpretacja cyklu życia

Według normy ISO 14043 interpretacja cyklu życia jest usystematyzowaną procedurą określającą całkowity wpływ wyrobu na środowisko przez jednoznaczną ocenę informacji uzyskanych z LCI i/lub LCIA. Na tym etapie określa się, które etapy cyklu życia wyrobu stanowią największe zagrożenie dla środowiska. W tym momencie ustala się strategię

minimalizacji wpływu na środowisko.

Zalety metody LCA

- Możliwość przeprowadzenia całkowitej analizy wpływu wyrobu na środowisko - nie zostaje pominięty żaden etap życia wyrobu.

- Tworzy jeden zbiór danych w którym znajdują się wszystkie informacje o wyrobie.

- Jest to uniwersalna technika oceny wpływu przemysłu na środowisko.

- Wprowadzenie systemu LCA pozwala na efektywne gospodarowanie zasobami zarówno pod względem ekonomicznym jak i ekologicznym, ponieważ bazuje na realnych danych wejściowych i wyjściowych

Wady metody

Opracowanie szczegółowego i przejrzystego LCA jest bardzo pracochłonne i wymaga pracy wielu osób. LCA jest czasochłonne i kosztowne

6.Aspekty i efekty środowiskowe według norm ISO 14031, 14032, 14015, 14050, TR 14062.

- Włączanie aspektów środowiskowych do projektowania i rozwoju wyrobu (TR 14062)

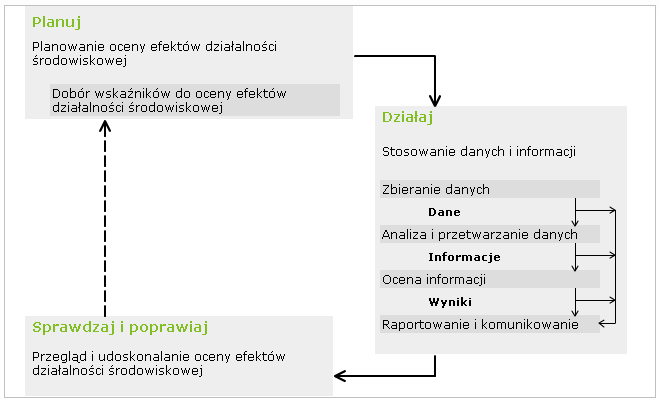

- Ocena efektów działalności środowiskowej (ISO 14031)

- Przeglądy ekologiczne (ISO 14015)

- Słownictwo i definicje (ISO 14050)

- Raport techniczny (ISO 14032) [jest dodatkowym dokumentem do ISO 14031 i został stworzony po to, aby przedsiębiorstwom i organizacjom udostępnić przykłady zastosowania oceny oddziaływania na środowisko w różnorodnych organizacjach]

Aspekt środowiskowy - element działań organizacji, jej wyrobów lub usług, który może wzajemnie oddziaływać ze środowiskiem. Znaczącym aspektem środowiskowym jest ten, który ma lub może mieć znaczący wpływ na środowisko.

Efekty działalności środowiskowej - możliwe do zmierzenia wyniki funkcjonowania systemu zarządzania środowiskowego, związane ze sterowaniem przez organizację aspektami środowiskowymi, opartego na polityce, celach i zadaniach środowiskowych.

Do oceny wyników działań na rzecz środowiska stosować można wiele różnych wskaźników. Najczęściej stosowanymi wskaźnikami są takie, które odnoszą się do znaczących aspektów środowiskowych lub po prostu są łatwe do zmierzenia. To drugie podejście może być właściwe w przypadku organizacji, która dopiero rozpoczęła wdrażanie systemu zarządzania środowiskowego, ale w dłuższej perspektywie nie gwarantuje, że wszystkie działania na rzecz środowiska zostaną nimi objęte. Zgodnie z normą ISO 14031, wskaźniki zostały są podzielone na dwie grupy:

- Wskaźniki efektywności działań środowiskowych (Environmental Performane Indicators EPI):

- Wskaźniki efektywności systemu zarządzania (Management Performance Indicators MPI) dostarczające informacji o podjętych działaniach zarządczych mających wpływ na wyniki działań na rzecz ochrony środowiska organizacji;

- Wskaźniki osiągnięć operacyjnych (Operational Performance Indicators OPI) dostarczające informacji o wynikach działań na rzecz ochrony środowiska organizacji;

- Wskaźniki warunków środowiskowych (Environmental Conditions Indicators ECI) dostarczające informacji na temat stanu środowiska. Takie informacje mogą pomóc organizacji w lepszym zrozumieniu aktualnego lub potencjalnego wypływu jej aspektów i wspierać planowanie wdrażania oceny efektów działalności środowiskowej.

Przykłady wskaźników efektywności systemu zarządzania środowiskowego.

- Liczba osiągniętych celów i zrealizowanych zadań;

- Liczba wdrożonych działań mających na celu zapobieganie zanieczyszczeniom;

- Liczba pracowników przeszkolonych w stosunku do pracowników wymagających przeszkolenia;

- Liczba udoskonaleń sugerowanych przez pracowników;

- Liczba zakontraktowanych dostawców usług mających wdrożony lub certyfikowany system zarządzania środowiskowego;

- Liczba produktów, dla których przygotowano programy odpowiedzialnego zarządzania produktem (product stewardship);

- Liczba produktów zaprojektowanych w sposób umożliwiający łatwy demontaż, recykling lub ponowne użycie;

- Liczba produktów z instrukcją odnoszącą się do bezpiecznego dla środowiska stosowania i składowania;

- Stopień zgodności z wymaganiami (prawnymi, klientów itd.)

- Liczba przeprowadzonych działań korygujących w stosunku do będących w toku lub nie przeprowadzonych;

- Liczba stwierdzonych niezgodności w ciągu audytu lub założonego okresu;

- Liczba audytów przeprowadzanych w stosunku do liczby zaplanowanych;

- Zwrot kosztów inwestycji związanych z realizacją projektów środowiskowych;

- Koszty (operacyjne i kapitałowe) związane z aspektami środowiskowymi produktów;

- Zobowiązania środowiskowe, które mogą mieć wpływ na status finansowy organizacji;

- Liczba zapytań lub komentarzy dotyczących spraw związanych ze środowiskiem otrzymanych od społeczności lokalnej;

- Środki przeznaczone na wspieranie społeczności lub programów środowiskowych pozarządowych organizacji ekologicznych.

Planowanie oceny efektów działalności środowiskowej.

7.Zarządzanie BHP i ocena ryzyka według norm serii ISO 18000

Norma dotyczy tych czynników bezpieczeństwa i higieny pracy, które organizacja może nadzorować i na które może mieć wpływ. Norma nie zawiera szczegółowych kryteriów dotyczących efektów działań w zakresie bezpieczeństwa i higieny pracy.

Norma 18001 ma zastosowanie w organizacjach do skutecznego zarządzania bezpieczeństwem i higieną pracy.

Według normy "nadrzędnym" jej celem jest zapobieganie wypadkom przy pracy oraz sytuacjom potencjalnie wypadkowych a także spełnianie przez organizację wymogów prawnych i innych jej dotyczących.

Wymagania sytemu zarządzania BiHP są traktowane jako część systemu zarządzania.

Korzyści z certyfikacji systemu zarządzania bezpieczeństwem i higieną pracy:

Skuteczne wdrożenie SZBiHP (PN-N-18001) w przedsiębiorstwie ma wpływ na:

- ustalenie celów zarządzania i planowanie działań w zakresie bhp;

- identyfikację zagrożeń i ich ocenę;

- kontrolowanie poziomu ryzyka przez podejmowanie działań profilaktycznych adekwatnych do stopnia zagrożenia;

- dokonanie formalnej oceny realizacji celów polityki bhp;

- poprawę wyników ekonomicznych firmy poprzez:

* obniżenie składek ubezpieczeniowych;

* korzystniejsze kontrakty spowodowane zwiększonym zaufaniem klientów i partnerów do firmy;

* łatwiejsze pozyskiwanie dobrych pracowników dzięki renomie przedsiębiorstwa skutecznie dbającego o zdrowie swoich pracowników.

Certyfikacja systemu zarządzania

Przed przystąpieniem do certyfikacji, Firma powinna zwrócić się do jednostek certyfikujących z prośbą o informacje dotyczące sposobu i kosztów certyfikacji oraz referencji, a następnie wybrać jedną z nich (ważne jest aby posiadała akredytację właściwą dla Państwa sektora działalności).

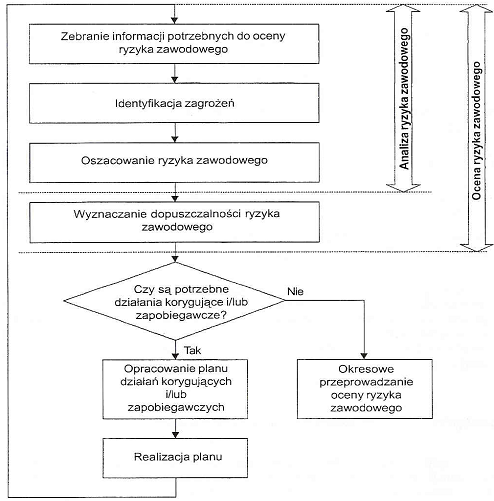

PN-N-18002: Systemy zarządzania bezpieczeństwem i higieną pracy - Ogólne wytyczne do oceny ryzyka zawodowego

Zakres normy:

W normie podano ogólne zasady postępowania w każdym etapie oceny ryzyka zawodowego oraz przedstawiono zasady przygotowania oceny i doboru przeprowadzających ją osób. W normie nie ustanowiono szczegółowych kryteriów do oszacowania ryzyka zawodowego oraz zaznaczenia jego dopuszczalności dla poszczególnych czynników występujących w środowisku pracy.

Podstawowe cele oceny ryzyka zawodowego:

Ocena ryzyka zawodowego odgrywa istotną rolę w procesie monitorowania stanu BHP, dostarczając informacji niezbędnych do planowania działań korygujących i zapobiegawczych w stosunku do niezgodności zidentyfikowanych w tym procesie.

Ogólne zasady przygotowania oceny ryzyka zawodowego:

Zaleca się przeprowadzać ocenę ryzyka zawodowego okresowo i zawsze wówczas, gdy wykorzystywane do jego oceny informacje straciły swoją aktualność. Sposoby przeprowadzania i dokumentowania oceny ryzyka zawodowego zależy przede wszystkim od wielkości organizacji i rodzaju zagrożeń.

Ocena ryzyka zawodowego.

Oszacowanie ryzyka zawodowego:

Oszacowanie ryzyka zawodowego związanego z poszczególnymi zagrożeniami zidentyfikowanymi na stanowiskach pracy polega na ustaleniu:

- Prawdopodobieństwa wystąpienia zagrożeń,

- Ciężkości szkodliwych następstw tych zagrożeń,

Ocenia się to ryzyko w skali 3 stopniowej.

Prawdopodobieństwo |

Ciężkość następstw |

||

|

Mała |

Średnia |

Duża |

Mało prawdopodobne |

Małe 1 |

Małe 2 |

Średnie 3 |

Prawdopodobne |

Małe 1 |

Średnie 2 |

Duże 3 |

Wysoce prawdopodobne |

Średnie 2 |

Duże 3 |

Duże 3 |

Oszacowanie ryzyka zawodowego |

Dopuszczalność ryzyka zawodowego |

Niezbędne działania |

Duże |

Niedopuszczalne |

Jeżeli ryzyko zawodowe jest związane z pracą już wykonywaną, działania w celu jego zmniejszenia należy podjąć natychmiast (np..przez zastosowanie środków ochrony). Planowana praca nie może być rozpoczęta do czasu zmniejszenia ryzyka zawodowego do poziomu dopuszczalnego. |

Średnie |

Dopuszczalne |

Zaleca się zaplanowanie i podjęcie działań, których celem jest zmniejszenie ryzyka zawodowego |

Małe |

|

Konieczne jest zapewnienie, że ryzyko zawodowe pozostaje co najwyżej na tym samym poziomie. |

8.Zasady programu Czystszej Produkcji (CP)

Czystsza Produkcja (CP) jest prewencyjną strategią ochrony środowiska polegającą na zapobieganiu u źródła powstawaniu odpadów stałych, ścieków, gazów i pyłów oraz oszczędności energii, wody, paliw i innych zasobów naturalnych w procesach produkcyjnych, usługach oraz w każdej innej działalności. Czystsza Produkcja stosowana w sposób systemowy, za pomocą odpowiedniej procedury, staje się dobrowolnym, niesformalizowanym systemem zarządzania środowiskowego, pozwalającym każdej organizacji, niezależnie od wielkości i profilu działalności, osiągać w krótkim czasie wymierne korzyści ekologiczne i ekonomiczne oraz umacniać swoją pozycję na rynku.

Metodyka wdrażania CP obejmuje pięć poziomów wtajemniczenia, prowadzących do osiągania wymiernych korzyści ekologicznych i ekonomicznych w wyniku wdrażania projektów CP oraz systemów zarządzania środowiskowego opartych o wymagania CP, ISO 14001.

Poziom I - edukacja społeczeństwa

Wdrażanie CP wspomaga szeroko zakrojona edukacja i promocja idei CP, adresowana do wszystkich grup społecznych.

Poziom II - edukacja menedżerów i decydentów

Przygotowaniem procesu wdrażania zasad CP w przedsiębiorstwach, w skali regionalnej i kraju są warsztaty dla kadry kierowniczej przedsiębiorstw, samorządów i administracji wszystkich szczebli oraz parlamentarzystów. Od świadomości ekologicznej tej grupy osób zależy osiąganie sukcesu w ochronie środowiska na poziomie lokalnym oraz wsparcie instytucjonalne w skali regionalnej.

Poziom III - systemowe wdrażanie czystszych technologii

Opanowanie procedury zarządzania środowiskowego opartej o zasady CP. Przy jej pomocy opracowuje i wdraża się w swoich organizacjach konkretne projekty CP, uzyskując wymierne efekty ekologiczne i ekonomiczne takie jak np. zmniejszenia zużycia materiałów, paliw, surowców i energii oraz redukcji ponoszonych opłat i kar środowiskowych z racji ograniczenia wytwarzania odpadów, zrzutu ścieków czy emisji gazów. Dokumentem potwierdzającym funkcjonowanie w danej organizacji Czystszej Produkcji jako systemu zarządzania środowiskowego jest wydawany od marca 1999 r. "Certyfikat uczestnictwa w programie CP. Wiedza zdobyta w Szkole CP pozwala zakładom zrobić następny krok i samodzielnie dojść do certyfikatu ISO 14001.

Poziom IV - wdrażanie ISO 14001

Organizacje działające na rynku międzynarodowym często muszą przełamywać liczne bariery. Skutecznym na to sposobem jest wykazanie faktu wdrożenia sformalizowanego systemu zarządzania środowiskowego na podstawie wymagań międzynarodowej normy ISO 14001. Uzyskanie certyfikatu. ISO 14001 nie jest możliwe bez wdrożenia zasad Czystszej Produkcji. Dlatego zaleca się budowę systemu zarządzania środowiskowego od Czystszej Produkcji gdyż jest to najkrótsza i co ważne - najtańsza droga do certyfikatu ISO 14001. Efektem funkcjonowania systemu są uzyskiwane korzyści ekologiczne i ekonomiczne.

Poziom V - wdrażanie regionalnych strategii zrównoważonego rozwoju

Działania lokalne, podejmowane w przedsiębiorstwach, gminach i powiatach, wymagają wzajemnego skorelowania i wsparcia na szczeblu województw w postaci odpowiednich zapisów w strategiach rozwoju oraz przy pomocy niezbędnych instrumentów instytucjonalnych, prawnych, finansowych i organizacyjnych. Strategie rozwoju województw, powiatów i gmin można skutecznie wdrażać jeśli w województwach funkcjonować będą Regionalne Systemy Zarządzania Środowiskowego (REMAS).

9.Zasady programu Odpowiedzialność i Troska (RC).

Program "Responsible Care" jest prostym programem zarządzania. Stanowi bowiem publiczne i dobrowolne zobowiązanie się przedsiębiorcy do realizacji działań dotyczących poprawy swej działalności w zakresie w ochrony środowiska, bezpieczeństwa procesowego oraz ochrony zdrowia pracowników.

Przedsiębiorstwa, które wdrażają wytyczne programu i prowadzą swoją działalności zgodnie z wymogami zapewniającymi bezpieczeństwo i zdrowie ludności oraz przyjazny stan środowiska naturalnego zobowiązują się do:

- Przyjęcia świadomej odpowiedzialności za bezpieczeństwo ludzi i stan środowiska w sposób całkowicie dobrowolny, nie wymuszony przez normy i przepisy prawne.

- Uznania w pierwszej kolejności: aktywności osobowej ludzi, przemyślanych zmian organizacyjnych i umiejętnego zarządzania, za czynniki zasadnicze w osiągnięciu dostrzegalnej zmiany w podejściu do spraw bezpieczeństwa i ochrony środowiska.

- Uznania za priorytet poszukiwania środków i ich przeznaczenia na stopniową modernizację zakładu prowadzącą do oszczędności energii, zmniejszenia produkcji odpadów, ścieków, emisji zanieczyszczeń do powietrza.

- Wzajemnego powiązania zakładów i społeczności lokalnej w kierunku wypracowania systemu współpracy i współodpowiedzialności za bezpieczeństwo i właściwy stan środowiska.

- Propagowania Programu "Odpowiedzialność i Troska" oraz zasad wiodących wśród jednostek produkcyjnych nie zrzeszonych w Polskiej Izbie Przemysłu Chemicznego, a także na zewnątrz w pozostałych krajach Europy Środkowej i Wschodniej.

10. Zasady Zrównoważonego Rozwoju

Def.

Rozwój społeczno-gospodarczy, w którym następuje proces integrowania działań politycznych, gospodarczych i społecznych, z zachowaniem równowagi przyrodniczej oraz trwałości podstawowych procesów przyrodniczych, w celu zagwarantowania możliwości zaspokajania podstawowych potrzeb poszczególnych społeczności lub obywateli zarówno współczesnego pokolenia, jak i przyszłych pokoleń.

Zasady.

zachowanie możliwości odtwarzania się zasobów odnawialnych,

efektywne użytkowanie zasobów nieodnawialnych i dążenie do ich zastępowania substytutami,

stopniowe eliminowanie z procesów gospodarczych oraz z innych zastosowań substancji niebezpiecznych i toksycznych,

ograniczanie uciążliwości dla środowiska i nie przekraczanie granic wyznaczonych jego odpornością,

stała ochrona i odtwarzanie, jeżeli istnieje taka możliwość, różnorodności biologicznej na czterech poziomach: krajobrazowym, ekosystemowym, gatunkowym i genowym,

tworzenie podmiotom gospodarczym warunków do uczciwej konkurencji w dostępie do ograniczonych zasobów i możliwości odprowadzania zanieczyszczeń,

uspołecznienie procesów podejmowania decyzji dotyczących zwłaszcza lokalnego środowiska,

dążenie do zapewnienia poczucia bezpieczeństwa ekologicznego jednostkom ludzkim, rozumianego jako tworzenie warunków sprzyjających zdrowiu fizycznemu, psychicznemu i społecznemu (tworzenie i kultywowanie więzi lokalnych).

11. Zasady Zielonej Chemii.

Zielona chemia to dział chemii środowiska zajmujący się optymalizacją procesów technologii chemicznej w celu zmniejszenia ryzyka związanego z zanieczyszczeniem (zmianą stanu) środowiska.

Dwanaście zasad, które są przewodnikiem „zielonej chemii”:

1. Zapobieganie - lepiej jest zapobiegać wytwarzaniu odpadów niż prowadzić utylizację po ich wytworzeniu.

2. Oszczędność - należy dążyć do zwiększenia wydajności procesu przy jak najmniejszym zużyciu substratów.

3. Ograniczenie użycia substancji niebezpiecznych - w projektowaniu produktu oraz procesu jego wytwarzania należy dążyć do wyeliminowania związków toksycznych czy szkodliwie oddziałujących na otoczenie.

4. Projektowanie produktów - istotne jest uwzględnienie wszelkiego niekorzystnego wpływu produktu na środowisko.

5. Używanie bezpiecznych reagentów - eliminowanie rozpuszczalników i odczynników mogących stanowić źródło zagrożenia.

6. Efektywne wykorzystanie energii - szukanie łagodniejszych warunków prowadzenia reakcji (niższa temperatura, ciśnienie).

7. Wykorzystanie surowców pochodzących ze źródeł odnawialnych.

8. Ograniczenie procesów derywatyzacji - stosowanie grup blokujących, ochronnych może stanowić źródło dodatkowych odpadów.

9. Wykorzystanie katalizatorów - użycie katalizatorów zwiększa wydajność reakcji, pozwala prowadzić proces w łagodniejszych warunkach.

10. Możliwość degradacji - produkty chemiczne po okresie ich używania nie powinny stanowić zagrożeń dla środowiska.

11. Kontrola procesu w czasie rzeczywistym - umożliwia na bieżąco analizę przebiegu reakcji co pozwala zapobiegać awariom wskutek nieprawidłowego kierunku procesu.

12. Właściwy poziom bezpieczeństwa - projektując proces należy dążyć do zminimalizowania niebezpieczeństwa wypadków.

Główne priorytety „zielonej chemii”:

1. Eliminacja lub znaczne zmniejszenie ilości zużywanych odczynników, w szczególności rozpuszczalników organicznych.

2. Redukcja emisji oparów i gazów, wytwarzanie ciekłych i stałych odpadów w laboratoriach analitycznych.

3. Eliminacja z procedur analitycznych odczynników o wysokiej toksyczności lub ekotoksyczne (np. zastępowanie benzenu przez inne rozpuszczalniki).

4. Redukcja zużycia pary i energii w procedurach analitycznych.

12. Analityczne narzędzia doskonalenia jakości

arkusze kontrolne

stosowane do gromadzenia danych z jednoczesnym ich porządkowaniem

dotyczą najczęściej wad, zdarzeń, dat

karty projektuje się indywidualnie dla problemów

powinniśmy określić:

co chcemy wiedzieć

jak będziemy zbierać dane

etapy wprowadzania

wybranie i uzgodnienie zjawiska, które jest badane

(wskazanie istotnych cech)

ustalenie okresu czasu, przez który dane będą zbierane

zaprojektowanie czytelnej formy arkusza - łatwej w interpretacji i wygodnej w użyciu.

zbieranie danych i wypełnianie arkusza

(stosowanie jednolitej techniki zliczania)

- wypełnienie dodatkowych kolumn arkusza, które zawierają podsumowania, wyniki zagregowane i opracowane na podstawie rubryk podstawowych.

rodzaje arkuszy

- arkusz fazy wykonaj: arkusz pytań kontrolnych, na którym wymienione są ograniczenia (operacje konieczne). Podczas procesu operator musi udokumentować, że wykonał wszystkie operacje konieczne. Potwierdzeniem może by podpis pracownika lub znak OK.

- arkusz fazy sprawdź: tu porównuje się rezultaty z planem oraz identyfikuje się i analizuje przyczyny każdej istotnej luki.

histogramy

Histogram to narządzie do pokazywania wykresów zmienności, wizualnego przedstawiania zbioru danych oraz podejmowania decyzji odnośnie tego, na czym należy się skupić w działaniach. Histogram można sporządzać, gromadząc dane bezpośrednio, tj. w połączeniu z wykonaniem i zastosowaniem arkusza kontrolnego, lub zupełnie niezależnie od wykorzystania arkusza, tj. analizując dane zgromadzone innymi sposobami. Wadą histogramu jest to, że nie widać obrazu zmienności w czasie. Na przykład zmienna pokazana na histogramie może być skutkiem kombinacji dwóch lub więcej różnych rozkładów.

Z histogramów korzystamy gdy potrzebujemy:

prezentacji wyników potrzebnych do analizy problemu

identyfikacja rozkładu

- prezentacji danych obrazujących efektywność rozwiązań

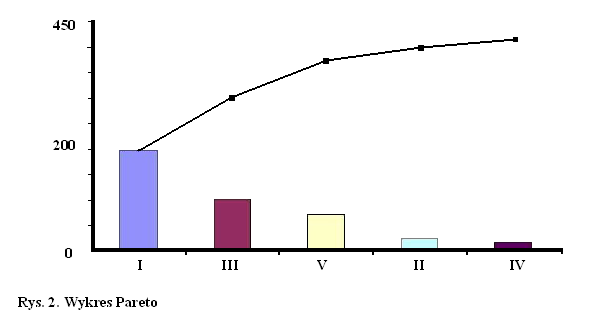

analiza Pareto

Wykres Pareto jest graficznym obrazem pokazującym zarówno względny, jak i bezwzględny rozkład rodzajów błędów, problemów lub ich przyczyn. Ogólnie wiadomo, że w większości przypadków kilka typów błędów (problemów lub przyczyn) stanowi od 80% do 90% wszystkich błędów w produktach. Ważna jest więc identyfikacja tych kilku typów błędów. Do tego używa się wykresu Pareto.

Wykres Pareto pokazuje, jakie typy błędów (problemów) należy najpierw zmniejszyć, by poprawić proces produkcji. Na rysunku widać, że należałoby najpierw skoncentrować się na zmniejszeniu liczby błędów typy I, następnie III itd. Jeżeli taka procedura ma być ekonomicznie optymalna, to największą oszczędność powinna dać redukcja błędów typu I, następnie III itd. Wykresu Pareto używa się najczęściej jako pierwszego narzędzia przy ustalaniu programu poprawy jakości. Oczywiście, warunkiem wykorzystania go w kolejnych stadiach poprawy jakości jest wcześniejsze gromadzenie danych.

schemat blokowy

Schemat blokowy w literaturze przedmiotu spotka się także pod nazwami: karta przepływu, mapa procesu, harmonogram działań. Schemat blokowy ma zastosowanie w odniesieniu do:

- opisu istniejącego procesu,

- zaprojektowania nowego procesu.

Schemat blokowy jest graficzną prezentacją wszystkich kroków (przebiegu procesu) operacyjnych, czynność od momentu ich rozpoczęcia do momentu ich zakończenia. Narzędzie to daje więc możliwość nie tylko zrozumienia i analizy przebiegu procesu, ale przede wszystkim przyczynia się do poprawy jego jakości przez wprowadzane korekty czy modyfikacje.

Schematy blokowe używane są najczęściej w procesach planowania i kontroli. Możliwość określenia punktów procesu warunkujących jego dalszy, prawidłowy przebieg (obszarów krytycznych) jest niewątpliwie zaletą tego narzędzia. Ponadto schemat blokowy może być wykorzystywany w analizie wykonywanych czynności przez porównanie rzeczywistego wykonania ze standardem kontroli, czyli z tym, jak dana czynność lub zadanie powinno być wykonane. Dzięki temu można wykryć błędy popełnione na poszczególnych etapach procesu, jak również wyeliminować czynności (operacje) zbędne lub powtarzające się.

wykres przyczynowo-skutkowy

Wykres przyczyn i skutków nazywany jest równie wykresem Ishikawy gdy po raz pierwszy wprowadził go dr Kaoru Ishikawa w 1943 r w trakcie realizacji programu jakości w Kawasaki Steel Work w Japonii. Często także określa się go mianem wykresu „ości rybiej".

Jest to sposób porządkowania umożliwiający wizualizację powiązań pomiędzy czynnikami (przyczynami) a wynikiem (problemem), w celu diagnozy przyczyn (po fakcie dla działań korygujących lub przed dla zapobiegawczych).

* Jak zastosować wykres przyczynowo-skutkowy?

- Ustal jaki problem będzie analizowany. W tym etapie ustalamy, jaki w zasadzie mamy problem do rozważenia. Należy upewnić się, że jest on dla nas zrozumiały. Należy zebrać maksimum informacji o problemie i okolicznościach jego wystąpienia. Warto odpowiedzieć sobie na następujące pytania:

- Kto zgłosił problem?

- Co to za problem?

- Gdzie problem wystąpił?

- Kiedy problem wystąpił?

- W jakich okolicznościach problem wystąpił?

- Jak duży jest to problem?

Jeżeli ma to zastosowanie, to należy przykładowe wady (problemy) zaprezentować podczas opracowania wykresu przyczynowo-skutowego (próbki wadliwych wyrobów, dokumentów itp.)

Wpisz sformułowanie problemu:

- Wpisujemy w prawym rogu problem do analizy (zostawiając dużo miejsca do wpisania przyczyn) i rysujemy poziomą linię od opisu problemu w lewo. To będzie "kręgosłup" naszej rybiej ości.

Określ poszczególne kategorie:

- Następnie nanosimy na wykres główne kategorie (główne ości). Kategorie różnią się w zależności od tego czy analizowany problem to wynik działania procesu produkcyjnego czy jest to usługa. Typowe kategorie to:

Procesy produkcyjne Procesy usługowe

Maszyny (sprzęt) Polityka (założenia, zasady odgórne)

Metody (techniki pracy) Procedury (metody postępowania, etapy)

Materiały (składniki lub surowce) Personel (czynnik ludzki)

Personel (czynnik ludzki) Warsztat (sprzęt i lokale)

Pomiary (techniki pomiaru i testów)

Środowisko (budynki, warunki środowiskowe)

karta kontrolna - diagnoza

Zastosowanie karty kontrolnej:

1.do diagnozy-okreslic stabilność procesu

2.do sterowania-okreslic kiedy proces wymaga regulacji a kiedy należy zostawić go bez zmian

3.do potwierdzenia udoskonalenia procesu

Służy do:

-rozróżnienia kiedy mamy do czynienia z naturalnym a kiedy z nadzwyczajnym rozkładem wyników w próbie

-wykrywania kiedy na kontrolowany proces miały wpływ normalne a kiedy szczególne przyczyny zmienności

Procedura:

1.wybrć cechy do badania

2.wybrac właściwy rodzaj karty kontrolnej

3.zdecydowac o podgrupie, jej liczebności, częstości pobierania próbek

4.zebrac dane

5.obliczyć statystyki

6.obliczyć granice kontrolne

7.zbudowac kartę i nanieść statystyki

8.zbadać statystyki dla punktów znajdujących się poza grupa

Karta kontrolna:

-Typu R

-Typu x-średni

-Typu sigma

wykres rozrzutu

Z analizą korelacji związany jest wykres rozrzutu. Pozwala on wstępnie określić rodzaj zależności (liniowa, kwadratowa, wykładnicza, itp.) pomiędzy parą cech mierzalnych, wyszukać i zidentyfikować obserwacje odstające. Rzadziej używane są wielokrotne wykresy rozrzutu, podwójne wykresy rozrzutu, wykresy rozrzutu z liczebnościami.

Analizę związku korelacyjnego między badanymi cechami rozpoczynamy zawsze od sporządzenia wykresu. Wykresy, które reprezentują obrazowo związek pomiędzy zmiennymi, nazywane są wykresami rozrzutu. Wzrokowa ocena ułatwia określenie siły i rodzaju zależności.

Siłę współzależności dwóch zmiennych można wyrazić liczbowo za pomocą wielu mierników. Najbardziej popularny jest współczynnik korelacji liniowej Pearsona, oznaczony symbolem rXY i przyjmujący wartości z przedziału [-1, 1].

W analizie statystycznej zwykle przyjmuje się następującą skalę:

rXY = 0 zmienne nie są skorelowane

0 <rXY <0,1 korelacja nikła

0,1 =<rXY <0,3 korelacja słaba

0,3 =<rXY <0,5 korelacja przeciętna

0,5 =<rXY <0,7 korelacja wysoka

0,7 =<rXY <0,9 korelacja bardzo wysoka

0,9 =<rXY <1 korelacja prawie pełna.

Przedstawiona skala jest umowna, w literaturze można spotkać również inne określenia.

13. Nowe narzędzia doskonalenia jakości

diagram pokrewieństwa

Diagram jest stosowany do porządkowania dużej liczby pomysłów, idei oraz informacji werbalnych, związanych z określonym zagadnieniem (problemem, celem, itp.) i zebranych np. podczas sesji burzy mózgów. Porządkowanie powstałych wcześniej pomysłów polega na utworzeniu maksymalnie 10 grup tematycznych. Sortowanie pomysłów przez członków zespołu opiera się za zasadzie podobieństwa zaproponowanych rozwiązań. Nazwę grupy tematycznej wyznacza jeden z pomysłów zawartych w tej grupie lub specjalnie nadana nowa nazwa. W konsekwencji stosowania tej techniki wskazywane są wyróżniające się obszary tematyczne (np. produkt, cena, strategie i inne), które wyznaczają kierunek kolejnych działań w doskonaleniu organizacji.

Sporządzanie diagramu pokrewieństwa obejmuje:

Zdefiniowanie analizowanego zagadnienia (problemu, celu),

Zebranie pomysłów, idei lub informacji w określonym aspekcie oraz ich zapisanie,

Uporządkowanie pomysłów, idei lub informacji w grupy tematyczne (maksymalnie 10 grup tematycznych)

Wyznaczenie w danej grupie tematycznej problemu wiodącego, który może stanowić nazwę grupy, lub nadanie odrębnej nazwy,

Prezentacja otrzymanych wyników.

diagram drzewa

Stanowi graficzne uporządkowanie (logiczne lub chronologiczne) przyczyn wywołujących określony problem lub czynności do wykonania w określonym procesie (w pierwszym z tych przypadków przypomina diagram Ishikawy, w drugim schemat blokowy).

Najogólniejszym zastosowaniem diagramu jest dekompozycja celu głównego (ujęcie procesowe) lub dekompozycja struktury (ujęcie systemowe) zgodnie z zasadą: od ogółu do szczegółu.

W pierwszym przypadku kolejne poziomy diagramu przedstawiają możliwe działania, niezbędne do osiągnięcia postawionego celu głównego i jako takie podlegają dalszej dekompozycji do poziomu działań podstawowych (np. funkcji elementarnych). W drugim przypadku diagram stanowi odzwierciedlenie struktury opisywanego systemu.

Sporządzanie diagramu drzewa powinno obejmować:

Zidentyfikowanie celu głównego lub obiektu dekompozycji,

Identyfikację kolejnych poziomów diagramu zgodnie z zasadą: element wyższego poziomu jest opisywany przez element niższego poziomu,

Weryfikację diagramu poprzez postawienie pytania: „Czy zdefiniowane elementy szczegółowe umożliwią realizację celu głównego”, i odwrotnie: „Czy analizując cel główny, uzyska się odpowiedź, co należy robić, aby cel zrealizować?”

Opcjonalnie - wybór jednej ze ścieżek rozwiązań

diagram procesu decyzyjnego

Wykres programowy procesu decyzji - lub karta planowania procesu decyzji, diagram planowania procesu decyzyjnego. Umożliwia wybór optymalnej drogi osiągnięcia zamierzonego celu. Jest zbliżony do diagramu systematyki, jednak obok chronologii procedur ukazuje również możliwe, alternatywne rozwiązania. Bazuje na rozwiązaniach zawartych w diagramie systematyki. Budowa diagramu polega na tworzeniu pierwotnego schematu. Wykres może zostać rozszerzony o informacje, dotyczące osób odpowiedzialnych oraz terminy realizacji działań, prowadzących do ustalonego celu. Wykres „symuluje\" możliwy rozwój wydarzeń. Obok wskazywania możliwych zagrożeń, na wykresie umieszcza się także zestawienia proponowanych środków i czynności zaradczych. Wykres programowy procesu decyzji wykorzystywany jest do rozwiązywania problemów o dużym stopniu niepewności (np. w ocenie niezawodności produktu).

diagram strzałkowy

Diagram strzałkowy- lub wykres sieciowy. Wykorzystywany jest do planowania działań oraz ustalania ich kolejności (np. realizacji projektów).

diagram macierzowy

Diagram macierzowy- nazywany także diagramem tablicowym. Przedstawi powiązania elementów (zadań, czynności, procesów, proponowanych rozwiązań) oraz rodzaj i „siłę\" związku. Dobór elementów diagramu może stanowić efekt prac, wykorzystujących inne narzędzia, np. burze mózgów lub analizę oddziaływań. W zależności od liczby grup czynników oraz rodzaju powiązań między nimi są stosowane różne typy diagramów. Metoda ta powstała w celu rozpoznania zależności pomiędzy wymaganiami klienta a parametrami wyrobu i umożliwiającego ustalenie jego cech Diagram macierzowy może także stanowić uszczegółowienie wykresu typu drzewo zdarzeń.

macierzowa analiza danych

Macierzowa analiza danych - określana także jako wykres analizy danych lub tablicowa analiza danych. Celem jej stosowania jest analiza danych zawartych w diagramach macierzowych. Ukazuje zależności między dwoma zbiorami danych nie powiązanych ze sobą funkcjonalnie. Narzędzie to stanowi sposób prezentacji danych wyjściowych, których otrzymanie muszą poprzedzić wielowariantowe analizy danych zawartych w diagramach macierzowych. Taki sposób prezentacji danych jest wykorzystywany przede wszystkim w marketingu, np. w trakcie szukania nisz rynkowych.

14.Techniki pomocnicze

burza mózgów:

Technika wywodząca się z psychologii społecznej, która ma na celu doskonalenie decyzji grupowych. Burza mózgów jest również formą dyskusji dydaktycznej, wykorzystywaną jako jedna z metod nauczania. Zalicza się ją wówczas do metod aktywizujących, która stanowi podgrupę metod problemowych.

Przedstawiciele kadr i pracowników spotykają się w tzw. kołach jakości w których ustala się zarys problemu. Koła jakości tworzą się na wszystkich szczeblach administracyjnych przedsiębiorstwa, a proces poprawy jakości jest analizowany kolejno przez każde z nich.

W praktyce badania pokazały, że jakkolwiek burza mózgów może być bardzo skuteczna, to jej skuteczność może też być łatwo utracona. W szczególności czynnikami niszczącymi jej efektywność są np. obecność bardzo silnej dominującej osobowości w pierwszym etapie, zbyt duża ambicja niektórych uczestników, nie pozwalających dojść innym do głosu, niewielka otwartość na nowe idee ekspertów oceniających pomysły, skłonność uczestnika do zmiany tematu na niezwiązany z zadaniem, itp

działania porównawcze -benchmarking

Benchmarking polega na porównywaniu procesów i praktyk stosowanych przez własne przedsiębiorstwo ze stosowanymi w przedsiębiorstwach uważanych za najlepsze w analizowanej dziedzinie. Wynik takiej analizy służy jako podstawa doskonalenia procesów biznesowych.

Benchmarking nie jest zwykłym naśladownictwem, nie polega na podpatrzeniu sposobu pracy innych, aby tak samo postępować u siebie. To wykrywanie czynników, które sprawiają, że analizowany proces jest wykonywany efektywnie a następnie wskazanie podobnych możliwości we własnym przedsiębiorstwie. To uczenie się i twórcze adaptowanie najlepszych praktyk.

Za najważniejsze dla skuteczności benchmarkingu uznaje się:

- posiadanie wiedzy na temat koncepcji benchmarkingu (!)

- postawa liderów i wsparcie przez kadrę menadżerską

- udokumentowanie własnych procesów (!)

- nastawienie do dzielenia się wiedzą wewnątrz i na zewnątrz przedsiębiorstwa

Typowe fazy procesu benchmarkingu to:

- wybór zagadnień do porównania

- opracowanie planu analizy i wybór metod gromadzenia danych

- określenie firm - wzorców

- zbieranie danych

- porównanie danych, analiza, przygotowanie zaleceń

- opracowanie planu wprowadzenia zmian

- wprowadzenie zmian

- uhonorowanie prac

- powtórzenie tego procesu po uwzględnieniu zmian

Typowe fazy procesu wg Brilman'a':

- Wybieranie procesu, który zostanie poddany benchmarkingowi

- Poznanie i szczegółowe opisanie dotychczasowego procesu

- Utworzenie zespołu składającego się z pracowników włączonych w realizacje danego procesu

- Wybranie partnera, z którym będzie się dokonywać porówniania

- Opracowanie i rozesłanie kwestionariusza benchmarkingowego do potencjalnych partnerów

- Złożenie partnerowi wizyty, która zawsze musi być z góry zaplanowana

- Zweryfikowanie osiągniętych rezultatów

- Zanalizowanie rozbieżności, luk, ustalenie celu, dokonanie wyboru najlepszych procesów oraz zaadoptowanie ich do swojej organizacji

- Poinformowanie o rezultatach benchmarkingu i uzyskanie ich akceptacji

- Rozpoczęcie prac nad wdrożeniem rozwiązania

pole sił

Do czego służy, jak się go robi.

- opisanie istniejącej sytuacji w odniesieniu do stawianych wymagań

- dokładne scharakteryzowanie sytuacji pożądanej, do której zamierzamy doprowadzić

- uświadomienie sobie zakres zmian, które należy wprowadzić

- wyliczenie w dwóch grupach czynników: sprzyjających i przeciwdziałających - uzyskanie pełnego obrazu okoliczności towarzyszących projektowanym zmianom

- zaplanowanie działań w ramach programu zmian - z jednej strony powinny one wzmacniać działanie czynników sprzyjających, a z drugiej osłabiać działanie czynników hamujących

sumowanie ocen zespołu - głosowanie wieloczynnikowe???

analiza SWOT

Jedna z najpopularniejszych heurystycznych technik analitycznych, służąca do porządkowania informacji. Bywa stosowana we wszystkich obszarach planowania strategicznego jako uniwersalne narzędzie pierwszego etapu analizy strategicznej. Np w naukach ekonomicznych jest stosowana do analizy wewnętrznego i zewnętrznego środowiska danej organizacji, (np. przedsiębiorstwa), analizy danego projektu, rozwiązania biznesowego itp.

Technika analityczna SWOT polega na posegregowaniu posiadanej informacji o danej sprawie na cztery grupy (cztery kategorie czynników strategicznych):

S (Strengths) - mocne strony: wszystko to co stanowi atut, przewagę, zaletę analizowanego obiektu,

W (Weaknesses) - słabe strony: wszystko to co stanowi słabość, barierę, wadę analizowanego obiektu,

O (Opportunities) - szanse: wszystko to co stwarza dla analizowanego obiektu szansę korzystnej zmiany,

T (Threats) - zagrożenia: wszystko to co stwarza dla analizowanego obiektu niebezpieczeństwo zmiany niekorzystnej.

Wreszcie - informacja, która nie może być poprawnie zakwalifikowana do żadnej z wymienionych grup, jest w dalszej analizie pomijana jako nieistotna strategicznie.

Informacja strategiczna, posegregowana według opisanych kryteriów na cztery grupy, jest następnie zapisywana w czterodzielnej macierzy strategicznej, w której lewa połowa zawiera dwie kategorie czynników pozytywnych a prawa - dwie kategorie czynników negatywnych.

Natomiast w piśmiennictwie istnieją co najmniej trzy wzajemnie wykluczające się ujęcia, czym różni się górna połowa macierzy od dolnej (a więc mocne strony od szans, a słabe strony od zagrożeń):

- W niektórych wykładniach mówi się: mocne strony i słabe strony, to czynniki wewnętrzne, szanse i zagrożenia — to czynniki zewnętrzne;

- W innej interpretacji: mocne strony i słabe strony to cechy stanu obecnego, a szanse i zagrożenia, to spodziewane zjawiska przyszłe.

- Wreszcie u niektórych autorów: mocne strony i słabe strony to czynniki zależne od nas (te, na które mamy wpływ planistyczny i zarządczy), a szanse i zagrożenia, to czynniki obiektywne, na które nie mamy bezpośredniego wpływu sprawczego.

15. Metody projektowania jakości

FMEA

Jest to metoda systematycznej identyfikacji potencjalnych wad wyrobu (lub procesu), określenia ich możliwych przyczyn i ryzyka jakie ze sobą dana wada niesie. Na tej podstawie opracowuje się działania mające na celu minimalizację lub eliminację przyczyny powstawania tych wad.

Do opisu każdej wady wykorzystuje się trzy liczby priorytetowe mieszczące się w skali 1-10: liczba priorytetowa występowania P, która ukazuje prawdopodobieństwo wystąpienia wady (1 - niskie, 10 - wysokie), liczby priorytetowej wykrywalności D, pokazującej trudność wykrycia wady przed opuszczeniem przez wyrób fabryki (1 - łatwo, 10 - trudno), liczby priorytetowej skutków wady S, która określa dotkliwość wady dla klienta (1 - znikoma, 10 - znaczna). Dla celów analitycznych wykorzystuje się iloczyn tych liczb oznaczany literą C. Im wyższa liczba C, tym istotniejsza wada. Wskaźnik C łączy w sobie trzy obszary, w działaniach korygujących można wskazać trzy różne drogi naprawy:

- zmniejszenie prawdopodobieństwa,

- zwiększenie wykrywalności,

- zmniejszenie uciążliwości wady.

QFD - zasada budowy Domu Jakości

Podstawowe założenia metody funkcjonalnego rozpisania jakości (ang. Quality Function Deployment - QFD):

- zaspokojenie potrzeb i oczekiwań klientów jest głównym celem wdrażania nowych produktów, począwszy od etapu opracowywania koncepcji i ich projektowania

- dział marketingu pełni kluczową rolę w rozpoznawaniu oczekiwań klientów

- wyniki jego pracy są przekładane na specyfikacje produktów i procesów w pozostałych działach.

Główne korzyści ze stosowania metody QFD:

- pobudzenie pracy zespołowej

- wymuszenie wymiany informacji pomiędzy działami firmy

- skoordynowanie działań podejmowanych na kolejnych etapach opracowywania produktu lub usługi

- większa świadomość zamierzeń projektowych na etapie produkcji

- zrozumienie zadań stawianych poszczególnym procesom

- w rezultacie znaczne skrócenie czasu projektowania i wdrażania nowych wyrobów do produkcji

"Dom" jakości - macierz pokazująca współzależności zachodzące pomiędzy potrzebami klienta (wiersze macierzy) i cechami planowanego produktu lub procesu (kolumny macierzy), uzupełniona dodatkowymi tablicami i diagramami

Podstawowe znaczenie dla metody QFD ma sekwencja "domów" jakości

schemat 1. (planowanie produktu) przekłada zidentyfikowane oczekiwania klienta na założenia projektowe

schemat 2. (rozwinięcie projektu) przekłada założenia projektowe na charakterystyki części składowych produktu

schemat 3. (planowanie procesu) przekłada charakterystyki podzespołów na podstawowe cechy operacji technologicznych

schemat 4. (planowanie produkcji) przekłada cechy operacji na specyfikacje produkcyjne

schemat 5. i dalsze mogą być wprowadzane w razie potrzeby np. dla opisania wymagań instalacyjnych

SPC - tolerowanie statystyczne

Metody statystyczne pozwalają w sposób obrazowy przedstawić proces oraz określić granice przy których należy reagować, żeby proces nie wymknął się spod kontroli.

Trzy filary SPC:

1. sporządzenie dokładnego diagramu procesu produkcji;

2. pobieranie losowych próbek (w regularnych odstępach czasu i na

wielu etapach procesu produkcji) i dokonywanie pomiarów na tych

próbkach;

3. wykorzystanie zaobserwowanych sygnałów rozregulowania

procesu do wykrywania przyczyn ich powstania (w celu usunięcia

tych przyczyn). Statystyczne sterowanie procesem jest strategią systematycznej,

etapowej optymalizacji procesu produkcji.

Reengineering

Reengineering nie ma polskiego odpowiednika. Czasem tłumaczony jest, jako: reinżynieria, właściwszy odpowiednik to reorganizacja procesów, jednak nie chodzi tu o jakąkolwiek reorganizację, ale o pewną filozofię postępowania.

Ogólne zasady Reengineering:

- Wychodzić od potrzeb klienta,

- Analizować procesy w przedsiębiorstwie,

- Uwzględniać istniejące ograniczenia,

- Myśleć inaczej.

Etapy postępowania w metodzie Reengineering:

- Wybór procesu do rekonstrukcji. Przesłankami mogą być:

- Mankamenty realizowanych procesów,

- Znaczenie procesów dla klientów,

- Prawdopodobieństwo uzyskania istotnych efektów.

- Utworzenie zespołu badawczego,

- Zrozumienie procesu (postrzegać proces jako całość od strony klienta, zrozumieć oczekiwania klientów, jakie one są),

- Rekonstrukcja procesu. Założenia:

- Odrzucenie utartych zasad i sposobów postępowania,

- Stosowanie zasad reengineeringu,

- Wykorzystanie nowych technologii informatycznych.

- Wdrożenie rekonstrukcji w życie.

Reengineering często określany jest jako proces ciągły, którego głównym celem jest osiągniecie doskonałości przez przedsiębiorstwo. Ponieważ doskonałość ta w rzeczywistości nigdy nie występuje, dlatego proces ten jest czynnością ciągłą, która nigdy nie ustaje. Jest to metoda wykorzystywana przez ludzi ambitnych, dla których osiągane przez nich wyniki pracy są ciągle niezadowalające. Dlatego rezultatem procesu reengineeringu jest produkt doskonalszy od poprzedniego

Jest to metoda progresywnego i radykalnego przeprojektowywania strategicznych procesów oraz powiązanych z nimi systemów, procedur oraz struktury organizacyjnej w celu optymalizacji toku pracy i produkcyjności przedsiębiorstwa. Polega na dokonaniu radykalnych zmian w takich obszarach funkcjonowania jak wizja i cel istnienia, wewnętrzna kultura organizacyjna, metody kierowania oraz sposoby rekrutacji kierowników.

Reasumując: efektywne wdrożenie reengineeringu w przedsiębiorstwie pozwala na: znaczne skrócenie cyklów produkcyjnych nawet do 70%, redukcje kosztów do 40%, poprawę jakości wyrobów, podniesienie rentowności, a co najważniejsze zwiększenie udziału w rynku.

Servqual

Metoda Servqual bardzo dobrze nadaje się do pomiaru jakości usług w różnych organizacjach - np. w edukacji i administracji publicznej. Wykorzystanie metody Servqual pozwala na identyfikację słabych punktów organizacji usługowych i „wąskich gardeł” w procesach.

W metodzie SERVQUAL należy zbadać pięć najważniejszych wymiarów usług, które są oceniane i wzajemnie porównywane. Na tej podstawie przedsiębiorstwo może nie tylko określić swój ogólny poziom realizacji usług wobec klienta, ale także może uzyskać dokładniejsze informacje dotyczące źródeł powstawania problemów związanych z jakością procesów usługowych. Do stosowanych w metodzie SERVQUAL pięciu wymiarów jakości usług zalicza się [4]:

• namacalność (tangibles) - wygląd fizycznych udogodnień, sprzetu, personelu, materiałów komunikacyjnych,

• niezawodność (reliability) - zdolność do dostarczania obiecanej usługi akuratnie i w zaufany sposób,

• reagowanie (responsivenees) - chęć pomocy klientowi i dostarczenia szybkiej usługi, szybkie reagowanie na wymogi stawiane przez klientów,

• pewność (assurance) - wiedza i dobre wychowanie pracowników oraz umiejętność wzbudzania zaufania i pewności klientów,

• empatia (empathy) - zindywidualizowana i dbała uwaga, którą firma zapewnia klientom, utożsamianie się z potrzebami klientów.

W metodzie SERVQUAL używana jest siedmiopunktowa skala zwana skalą Likerta, która pozwala przypisać poszczególnym stwierdzeniom wagi od: całkowicie się zgadzam do zupełnie się nie zgadzam. Im większa jest różnica pomiędzy oczekiwaniami a postrzeganiem usługi tym większe jest niezadowolenie klienta.

six-sigma

1. Filozofia Zarządzania Biznesem:

Filozofia zarządzania nakierowana na doskonalenie wydolności procesów, oparta o jednolity system pomiaru jakości tych procesów. W tej filozofii JAKOŚĆ jest jednym z podstawowych parametrów zarządczych.

2. Miara Jakości:

Six Sigma to systematyczna droga zmierzająca do redukcji kosztów złej jakości poprzez ciągłą poprawę wydolności procesów Podstawą Six Sigma są pomiary i statystyka nie zaś doświadczenie, wiara i przekonania.

3. Proces Ciągłego Usprawniania

Six Sigma jest procesem niekończącego się usprawniania opartego na przesłankach wynikających z analizy krytycznych zagadnień i kosztów, które zmuszają do nieustannego poprawiania i usprawniania procesów wewnątrz firmy/organizacji.

Najprościej... Six Sigma jest podobna do innych metod poprawy jakości, z tą różnicą, że:

- koncentruje się na kliencie, strategii, procesach i ludziach,

- nastawiona jest na duży, mierzalny efekt,

- wdraża na dużą skalę narzędzia statystyczne oraz kontrolę jakości.

Zasady Six Sigma

Six Sigma opiera się na sześciu podstawowych zasadach:

1) koncentracja na kliencie,

2) oparcie na faktach i danych,

3) procesowe podejście do zarządzania i usprawnień (w całym obszarze organizacji),

4) zarządzanie proaktywne - dynamiczny styl zarządzania, w którym kadra stawia sobie ambitne cele, ocenia ich postępy i kieruje się jasnymi priorytetami. Styl ten opiera się na inicjatywie, kreatywności, i efektywności,

5) współpraca pozbawiona barier - stworzenie warunków, w których pracownicy dobrze rozumieją swoją rolę w przedsiębiorstwie, rolę współpracowników oraz wszelkie funkcjonalne powiązania,

6) ukierunkowanie na perfekcję i tolerancja dla błędów - działania ukierunkowane na perfekcję i osiągnięcie poziomu sześć sigma wiąże się ze zmianą stylu zarządzania, metod produkcji, technologii. Wprowadzanie zmian i udoskonaleń jest często hamowane przez strach przed popełnieniem błędów. Organizacja musi osiągnąć równowagę w łączeni dążenia do doskonałości i tolerowania błędów.

Cele Six Sigma

Cele jakie stawia się przed Six Sigma to:

- eliminacja zmienności - zmienność traktowana jest podstawowy powód problemów jakościowych, małej wydajności i wysokich kosztów. Należy ją eliminować w każdym procesie zachodzącym w organizacji,

- satysfakcja klienta,

- skrócenie czasy cyklu produkcyjnego,

- redukcja kosztów związanych z poprawą błędów, naprawami, złomowaniem,

- poprawa pozycji rynkowej organizacji.

Realizacja tych celów odbywa się w sposób ciągły, w oparciu o pracę zespołową nad projektami. Projekt to podstawowy element procesu osiągania celu, który składa się z:

1) definiowanie - selekcja projektów,

2) pomiar - określenie obszarów przeznaczonych do doskonalenia, zebranie danych odnośnie obszaru,

3) analiza - ocena zebranych danych z użyciem narzędzi statystycznych, opis i charakterystyka zdolności procesu, znalezienie zmiennych krytycznych powodujących defekty,

4) doskonalenie - ingerencja w proces w celu obniżenia ilości defektów, redukcja odchyleń, zmiana zakresów tolerancji,

5) kontrola - monitorowanie i nadzorowanie osiągniętych wyników w celu utrzymania poziomu jakości i niedopuszczenia do ponownego wystąpienia problem

Wyszukiwarka

Podobne podstrony:

zarzadzanie, Uczelnia PWR Technologia Chemiczna, Semestr 6, Zarządzanie jakością, jakość, zarzadzani

Technologia chemiczna org-zagadnienia, Uczelnia PWR Technologia Chemiczna, Semestr 5, Technologia ch

Technologia chemiczna org-zagadnienia, Uczelnia PWR Technologia Chemiczna, Semestr 5, Technologia ch

StacjonarneBAT pytania egzamin2013-KW, Uczelnia PWR Technologia Chemiczna, Semestr 6, BAT-y egzamin

REAKCJA ALKILOWANIA IV-RZĘDOWYCH SOLI AMONIOWYCH, Uczelnia PWR Technologia Chemiczna, Semestr 5,

strona tytułowa projektu inżynierskiego pwr, Uczelnia PWR Technologia Chemiczna, Semestr 7, Różne pr

Harmonogram kursu Analiza Techniczna 2012-2013, Uczelnia PWR Technologia Chemiczna, Semestr 5, Anali

BAT STACJONARNE JT, Uczelnia PWR Technologia Chemiczna, Semestr 6, BAT-y egzamin

HarmonOptProcChem, Uczelnia PWR Technologia Chemiczna, Semestr 7, Różne przydatne

1310 544ae Technologia chemiczn - surowce - egzamin 2012, Uczelnia PWR Technologia Chemiczna, Semest

sprwko, Uczelnia PWR Technologia Chemiczna, Semestr 2, Elektronika, elektronika lab, sprawka elektro

sprawozdanie nr 5 (ćw3)(2), Uczelnia PWR Technologia Chemiczna, Semestr 2, Elektronika, elektronika

sprawko z polimerow od Agi, Uczelnia PWR Technologia Chemiczna, Semestr 7, Różne przydatne

Procesy utleniania-utlenianie ksylenów, Uczelnia PWR Technologia Chemiczna, Semestr 5, Technologia C

POLIMERYZACJA SUSPENSYJNA OTRZYMYWANIE POLIMETAKRYLANU METYLU, Uczelnia PWR Technologia Chemiczna, S

elektrotechnika - prad staly - poprawa, Uczelnia PWR Technologia Chemiczna, Semestr 2, Elektronika,

Optymalizacja procesów chemicznych i elektrochemiczne procesy produkcyjne, Uczelnia PWR Technologia

Półprzewodniki 2, Uczelnia PWR Technologia Chemiczna, Semestr 2, Fizyka 3.2

więcej podobnych podstron