103

Zespól napędowy 103

Zespól napędowy 103

&7V 7.45. Pomiar sseiełinomierzem loża między koronką i obudową mechanizmu różnicowego

mienionych uszkodzeń decyduje o dokonaniu wymiany.

Sworzeń satelitów poddaje się kontroli na zużycie powierzchni roboczych, ślady pęknięć i złu-szczenia. W przypadku stwierdzenia którejkolwiek wady sworzeń wymienić.

Podkładki oporowe satelitów i koronek należy sprawdzić na ślady zatarć, nierównomierne zużycie powierzchni i ewentualne zdeformowania powierzchni Podkładki o wymienionych wadach wymienić, a przy montowaniu nowych skontrolować luz omówiony przy opisie rysunku 7.45, który po naprawdę powinien wynosić 0,1-4-0,45 mm.

Kontrolę wymiarową wszystkich części omówionych w niniejszym punkcie należy przeprowadzić zgodnie z wartościami zawartymi w tablicy 7-1.

•

"-5.6. Montaż zespołu napędowego

Po naprawie zespołu napędowego należy przeprowadzić montaż zespołu zgodnie z następującymi wskazaniami:

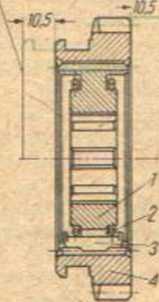

— W oprawę 35 (rys. 7.1) przy użyciu przyrządu 4012124 (rys. 7.42) wcisnąć łożysko dwurzędowe 36 (rys. 7.1) do oparcia powierzchni czołowych łożyska i wnętrza oprawy. Wciskając obciążać bieżnię zewnętrzną łożyska. Na wałek napędowy 55 założyć bieżnię wewnętrzną łożyska walcowego 54, a następnie koszyk z wałeczkami, bieżnię zewmętrzną oraz pierścień ką-. towy łożyska i podkładkę oporową 53. Nasunąć na wałek napędowy tuleję 42, na którą z kolei nałożyć koszyk z dwurzędowego łożyska igiełkowego 41. Sprawdzić powierzchnię przylegania i ewełualnie dotrzeć zgodnie z punktem 7.5.5 stożki koła zębatego 52 z pierścieniem synchronizatora 51. Na łożysko igiełkowe 41 nasunąć koło zębate I biegu 52, a na nie pierścień synchronizatora 51. Na piastę sprzęgła synchronizatora I i II biegu 1 (rys. 7.46) nałożyć w rowki trzy kamienie 3, sprzęgło 4, a następnie dwa pierścienie sprężyste 2 w taki sposób, aby zakrzywiony w kształcie pazurka koniec pierścienia 2 zaczepić o wnętrze jednego z kamieni 3. Pierścienie 2 po obydwóch stronach powinny być tak ułożone, aby kierunek (począwszy od pazurka aż do drugiego końca) był ten sam patrząc na sprzęgło z jednej czy z drugiej strony. Po złożeniu sprawdzić czy sprzęgło przesuwa się lekko względem piasty w granicach 6-^7 mm oraz

SrucicnepotaKtHe pną spfitęła

\ włg&ew ptasia /

Rys. 7.46. Sprzęgło-synchronizators

do granicznych swych położeń pracy (rys. 7.46) i jaki istnieje luz obwodowy w środkowym położeniu (jak na rysunku). Luz obwodowy mierzony na zewnętrznym uzębieniu w nowym sprzęgle maksimum 0,025 mm uzyskać, dobierając odpowiednio części. Analogicznie zmontować i sprawdzić sprzęgło synchronizatora III i IV biegu.

Uwaga: W sprzęgłach synchronizatora montowanych fabrycznie złożonie wzajemne piasty i sprzęgła z zalecanym luzem 0,025 maksimum określone jest przez napunktowa-nie czół wielowypustu pokazane na rysunku 7.47.

SfTźęgto prtesutKK Pasta sgacftrua&fam

Rys. 7.47. Fabryczne znakowanie prawidłowo dobranej piasty I sprzęgła synchronizatora

— Założyć sprzęgło synchronizatora I i II biegu na wałek napędowy. Następnie zaś nałożyć drugą tuleję 42 (rys. 7.1), łożysko igiełkowe 41, koła zębate II biegu 49 wraz z dotartym (jak poprzednio) pierścieniem synchronizatora 51 oraz podkładkę oporową 48. Podobnie jak poprzednio zamontować pozostałe dwie tuleje 42, łożyska igiełkowe, koło zębate III i IV biegu z pierścieniami synchronizatorów', sprzęgło synchronizatora III oraz IV biegu i dwie podkładki oporowe 40. Wcisnąć na wałek napędowy łożysko dwurzędowe 36 z oprawcą 35

• i dokręcić nakrętkę 38.

— Przeprowadzić pierwszą część regulacji zazębienia przekładni głównej (pkt 7.4.6) dobiera-

Wyszukiwarka

Podobne podstrony:

scan 5 (8) crc = jpowiednie naprężenia wynoszą: = rt = Py Pcos a 50 • 103 • cos 45° F x spc F ±

M. Kopeć, D. Rejman, Zespół Akta Seminarium Duchownego 45 Układ akt I. Organizacja seminarium 1.

2 (103) > 7v*^«*vn<

star266103 Skrzynka biegów 103 Skrzynka biegów 103 Rys. 4-46. Pomiar odległości pierścienia zewnętrz

I (4) 5 16 Na podstawie zapisu siły napędowej uzyskanego na drodze pomiaru tensometrycznego, dokonaj

kulometria1 13Kulometria Kulomctrią nazywa się zespól metod clcktrochcmicznycli polegających na pomi

Wydział: Tomasz Czelny Temat: Zespół: 5 GiG Krzysztof Duhl Mikroklimat i pomiary jego

DSCN2831 2.1.2. Zespoły spółgłosek 53 3) Spółgłoski sonome są wymawiane bezdźwięcznie między dwiema

DSC01475 przypadku kręgozmyku oraz w zespole rwy kulszowej spowodowanej jądra miaZdZy stego krążka m

IMG!45 stem kanalików; loża oraz stoliki były często wysokiej jakości bione intarsją; pokrywały je w

IMG!45 stem kanalików; loża oraz stoliki były często wysokiej jakości bione intarsją; pokrywały je w

więcej podobnych podstron