1tom348

13. ELEKTROTERM1A 698

obojętnym. Strumień plazmy może być dodatkowo wprawiony w ruch przy użyciu pola magnetycznego.

Podwyższenie temperatury plazmy w stosunku do klasycznego wyładowania łukowego, w którym przekrój kolumny łukowej jest utrzymywany samoistnie, wymaga tzw. stabilizacji polegającej na zapobieganiu rozszerzaniu się kolumny przy wzroście prądu. Osiąga się to: przy użyciu zewnętrznego pola magnetycznego, za pomocą odpowiednio ukształtowanego strumienia gazu lub przez wprowadzenie plazmy w kanał o zmniejszonym przekroju (np. w' dyszę).

W użyciu są plazmotrony z tukiem zewnętrznym (bezpośrednim) oraz z tukiem wewnętrznym (pośrednim). W konstrukcji pierwszej są dwie anody (rys. 13.40a), izolowane od siebie. Pierwsza — pomocnicza — służy do stabilizacji kolumny łukowej, drugą jest zwykle obrabiany wsad. W tym przypadku strumień plazmy pokrywa się z lukiem. W konstrukcji drugiej jest jedna anoda i jeśli stanowi ona dyszę, to strumień plazmy wypływa na zewnątrz plazmotronu, zaś łuk zamyka się w jego wnętrzu (patrz rys. 13.40b). Napięcie zasilania: kilkadziesiąt do kilkuset woltów.

Plazmotrony z katodą wnękową umożliwiają uzyskiwanie znacznie większych mocy dzięki stycznemu doprowadzaniu gazu do komory, wskutek czego plama katodowa przemieszcza się po wewnętrznej powierzchni wnęki i nie powoduje jej przegrzania. Często wirowanie to jest wspomagane zewnętrznym polem magnetycznym. Dzięki współdziałaniu tych dwóch czynników w plazmotronie, wg rys. 13.40b, osiągnięto moc cieplną 50 MW. Liczne odmiany tych plazmotronów pracują przy ciśnieniach 1 -MO MPa, długościach łuków do kilku metrów i napięciach sięgających kilkudziesięciu kilowoltów.

Plazmotrony z elektrodami pierścieniowymi są znamienne tym, że łuk jest wytwarzany między dwiema, trzema lub czterema chłodzonymi wodą elektrodami pierścieniowymi (rys. 13.40c). 1 w tym rozwiązaniu plazmę wprowadza się w ruch wirowy.

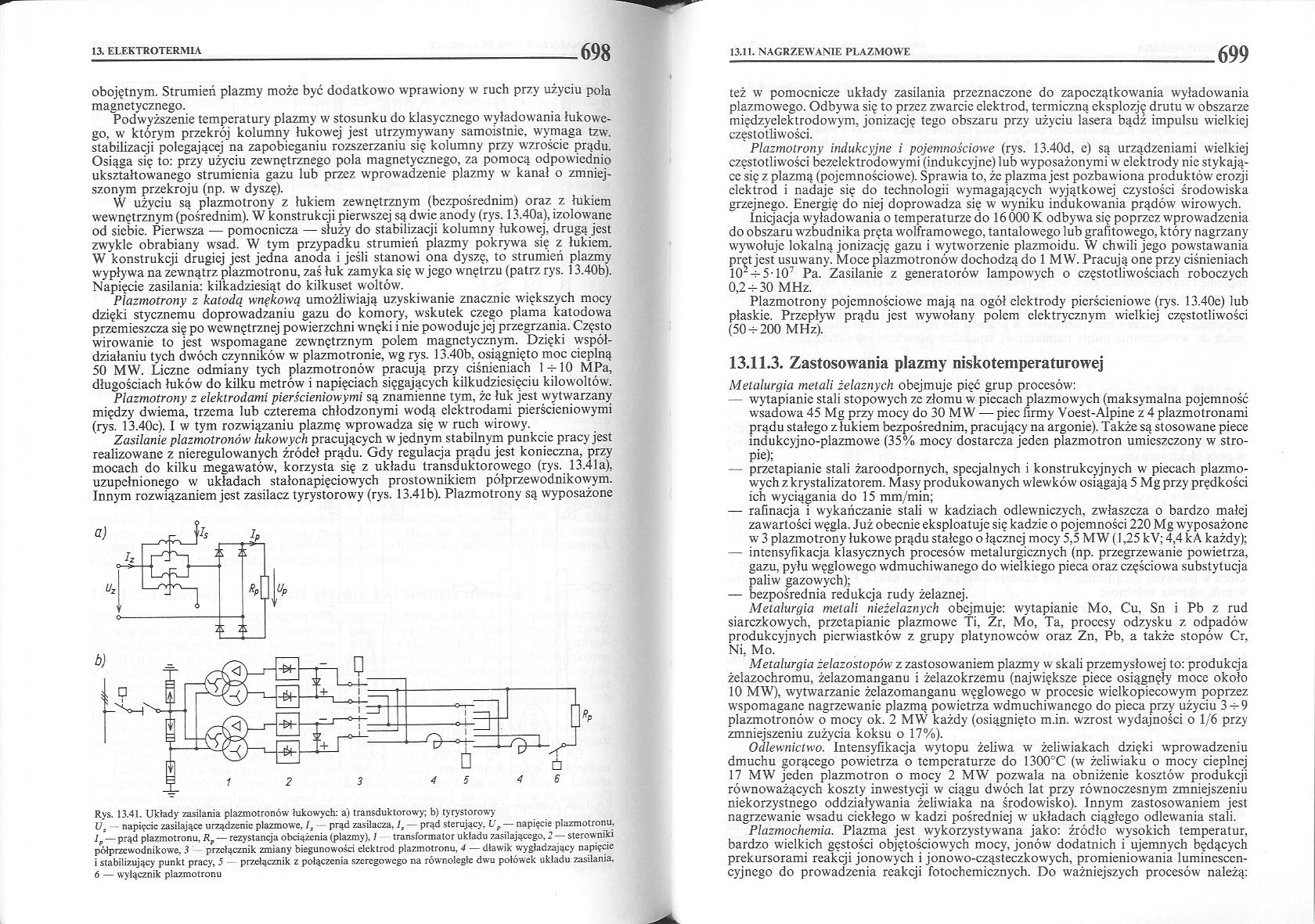

Zasilanie plazmotronów lukowych pracujących w jednym stabilnym punkcie pracy jest realizowane z nieregulowanych źródeł prądu. Gdy regulacja prądu jest konieczna, przy mocach do kilku megawatów, korzysta się z układu transduktorowego (rys. 13.41 a), uzupełnionego w układach stałonapięciowych prostownikiem półprzewodnikowym. Innym rozwiązaniem jest zasilacz tyrystorowy (rys. 13.41 b). Plazmotrony są wyposażone

|

NJ |

_ | ||

|

Ul pil |

5 |

t 1 4- | |

|

NJ |

— f- | ||

|

M ńi |

!+l | ||

|

ivr- | |||

Rys. 13.41. Układy zasilania plazmotronów łukowych: a) transduktorowy. b) tyrystorowy

U. napięcie zasilające urządzenie plazmowe, /. prąd zasilacza, /, — prąd sterujący, Up — napięcie plazmotronu, Ip — prąd plazmotronu, Rp — rezystancja obciążenia (plazmy), / transformator układu zasilającego, 2 — sterowniki półprzewodnikowe, 3 przełącznik zmiany biegunowości elektrod plazmotronu, 4 — dławik wygładzający napięcie i stabilizujący punkt pracy, 5 przełącznik z połączenia szeregowego na równoległe dwu połówek układu zasilania, 6 — wyłącznik plazmotronu też w pomocnicze układy zasilania przeznaczone do zapoczątkowania wyładowania plazmowego. Odbywa się to przez zwarcie elektrod, termiczną eksplozję drutu w obszarze międzyelektrodowym, jonizację tego obszaru przy użyciu lasera bądź impulsu wielkiej częstotliwości.

Plazmotrony indukcyjne i pojemnościowe (rys. 13.40d, e) są urządzeniami wielkiej częstotliwości bczclcktrodowymi (indukcyjne) lub wyposażonymi w elektrody nic stykające się z plazmą (pojemnościowe). Sprawia to, że plazma jest pozbawiona produktów erozji elektrod i nadaje się do technologii wymagających wyjątkowej czystości środowiska grzejnego. Energię do niej doprowadza się w wyniku indukowania prądów wirowych.

inicjacja wyładowania o temperaturze do 16 000 K odbywa się poprzez wprowadzenia do obszaru wzbudnika pręta wolframowego, tantalowego lub grafitowego, który nagrzany wywołuje lokalną jonizację gazu i wytworzenie plazmoidu. W chwili jego powstawania pr^tjest usuwany. Moce plazmotronów dochodzą do 1 MW. Pracują one przy ciśnieniach 10' 4-5-10' Pa. Zasilanie z generatorów lampowych o częstotliwościach roboczvch 0,2 -r- 30 MHz.

Plazmotrony pojemnościowe mają na ogół elektrody pierścieniowe (rys. 13.40c) lub płaskie. Przepływ prądu jest wywołany polem elektrycznym wielkiej częstotliwości (50-h 200 MHz).

13.11.3. Zastosowania plazmy niskotemperaturowej

Metalurgia metali żelaznych obejmuje pięć grup procesów:

wytapianie stali stopowych ze złomu w piecach plazmowych (maksymalna pojemność wsadowa 45 Mg przy mocy do 30 MW — piec firmy Voest-Alpine z 4 plazmotronami prądu stałego z łukiem bezpośrednim, pracujący na argonie). Także są stosowane piece indukcyjno-plazmowe (35% mocy dostarcza jeden plazmotron umieszczony w stropie);

— przetapianie stali żaroodpornych, specjalnych i konstrukcyjnych w piecach plazmowych z krystalizatorem. Masy produkowanych wlewków osiągają 5 Mg przy prędkości ich wyciągania do 15 mm/min;

— rafinacja i wykańczanie stali w kadziach odlewniczych, zwłaszcza o bardzo małej zawartości węgla. Już obecnie eksploatuje się kadzie o pojemności 220 Mg wyposażone w 3 plazmotrony łukowe prądu stałego o łącznej mocy 5,5 MW (1,25 kV; 4,4 kA każdy);

— intensyfikacja klasycznych procesów metalurgicznych (np. przegrzewanie powietrza, gazu, pyłu węglowego wdmuchiwanego do wielkiego pieca oraz częściowa substytucja paliw gazowych);

— bezpośrednia redukcja rudy żelaznej.

Metalurgia metali nieżelaznych obejmuje: wytapianie Mo, Cu, Sn i Pb z rud siarczkowych, przetapianie plazmowe Ti, Zr, Mo, Ta, procesy odzysku z. odpadów produkcyjnych pierwiastków z grupy platynowców oraz Zn, Pb, a także stopów Cr, Ni, Mo.

Metalurgia żelazostopów z zastosowaniem plazmy w skali przemysłowej to: produkcja żelazochromu, żelazomanganu i żelazokrzemu (największe piece osiągnęły moce około 10 MW), wytwarzanie żelazomanganu węglowego w procesie wielkopiecowym poprzez wspomagane nagrzewanie plazmą powietrza wdmuchiwanego do pieca przy użyciu 3-^9 plazmotronów o mocy ok. 2 MW każdy (osiągnięto m.in. wzrost wydajności o 1/6 przy zmniejszeniu zużycia koksu o 17%).

Odlewnictwo. Intensyfikacja wytopu żeliwa w żeliwiakach dzięki wprowadzeniu dmuchu gorącego powietrza o temperaturze do I30CPC (w żeliwiaku o mocy cieplnej 17 MW jeden plazmotron o mocy 2 MW pozwala na obniżenie kosztów produkcji równoważących koszty inwestycji w ciągu dwóch lat przy równoczesnym zmniejszeniu niekorzystnego oddziaływania żeliwiaka na środowisko). Innym zastosowaniem jest nagrzewanie wsadu ciekłego w kadzi pośredniej w układach ciągłego odlewania stali.

Plazmochemia. Plazma jest wykorzystywana jako: źródło wysokich temperatur, bardzo wielkich gęstości objętościowych mocy, jonów dodatnich i ujemnych będących prekursorami reakcji jonowych i jonowo-cząsteczkowych, promieniowania luminescen-cyjncgo do prowadzenia reakcji fotochemicznych. Do ważniejszych procesów należą:

Wyszukiwarka

Podobne podstrony:

1tom340 13. ELEKTROTERMIA 682 Rys. 13.32. Głębokość wnikania: a) rozkład gęstości prądu przy padaniu

1tom341 13. ELEKTROTF.RMIA 684 Ze względu na i/ę korzystnie jest więc eksploatow ać układ przy dużyc

1tom342 13. ELEKTROTERMIA 686 W przypadku tzw. układów krótkich, tzn. spełniających warunki: /, <

1tom343 13. ELEKTROTERMIA -688 Rys. 13.35. Zależność gęstości powierzchniowej mocy czynnej od głębok

1tom344 13. ELEKTROTERMIA 690 Rys. 13.37. Piece indukcyjne: a) kanałowy; b) tyglowy (bez pokrywy) 1

1tom345 13. ELEKTROTERMIA 692 Piece o częstotliwości sieciowej są zasilane podobnie jak kanałowe (tr

1tom346 13. ELEKTROTERMIA 694 — suszenie tekstyliów oraz półwyrobów przemysłu teks

1tom347 13. ELEKTROTERMIA 696 cieplnej właściwej, zapakowanych w materiały przepuszczające mikrofale

1tom349 13. ELEKTROTERMIA 700 wytwarzanie acetylenu i etylenu z węglowodorów, synteza cyjanowodoru,

SDC12210 13- • f Vs»łoj:u w/rostu i rozwoju Receptor błonowy może być zwijany / białkowym kanałem jo

DSC00328 (13) Rodzaje ruchu ciepła: przewodzenie - ciepło może być przewodzone przez - , w których t

335 Gaz ziemny Wytwarzanie energii elektrycznej na bazie gazu ziemnego może być realizowane w silnik

img037 (13) 112 Liczba zwojów czynnych sprężyny może być równa ogólnej liczbie zwojów, tzn. z = z^,

13 Art. 19. 1. Wyższy stopień alarmowy może być wprowadzony z pominięciem niższych stopni. 2.

Nowe skanowanie 20080122064027 000000006 tif 3. Obwód elektryczny nierozgałęziony nicznej, energia c

więcej podobnych podstron