1tom344

13. ELEKTROTERMIA 690

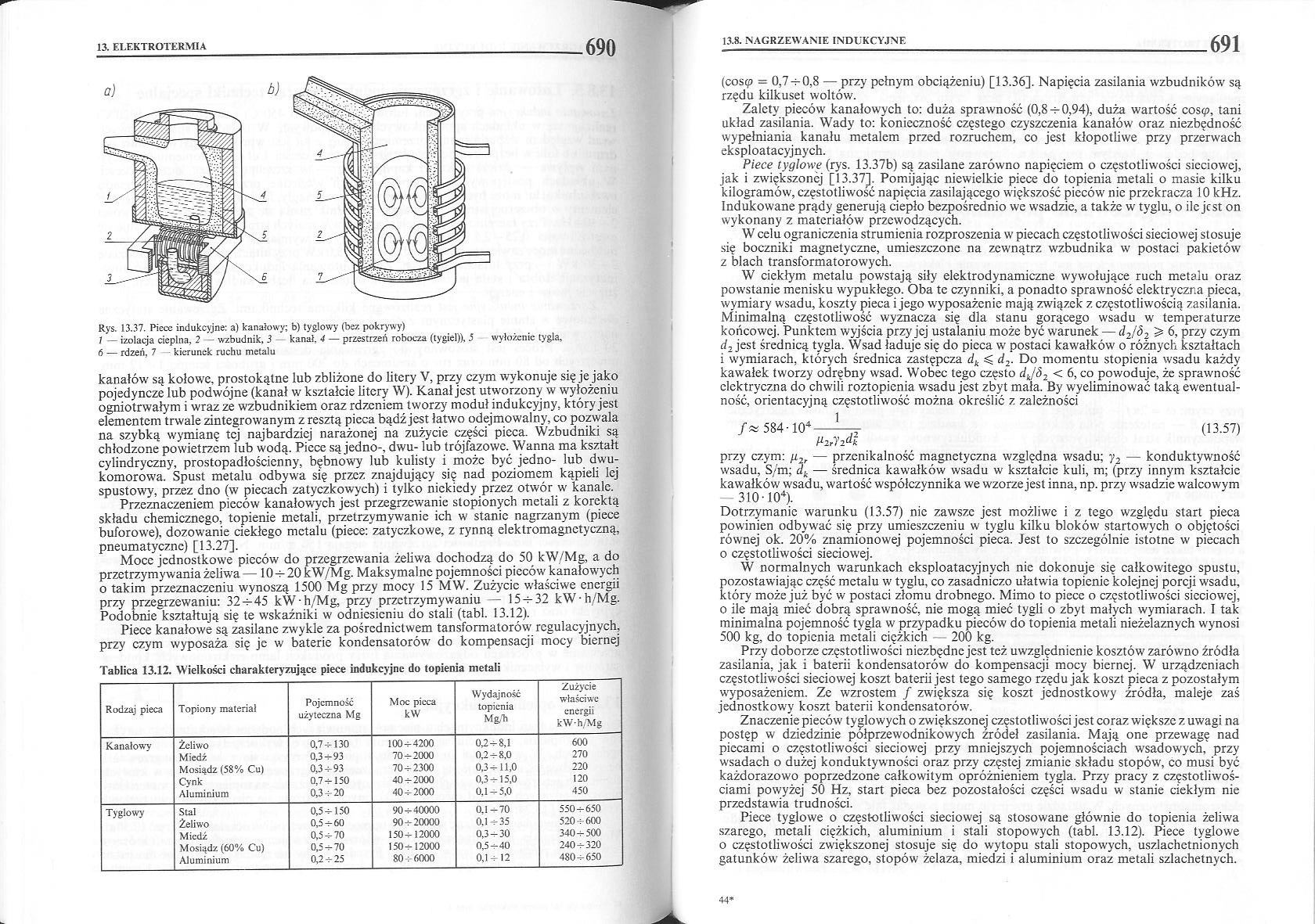

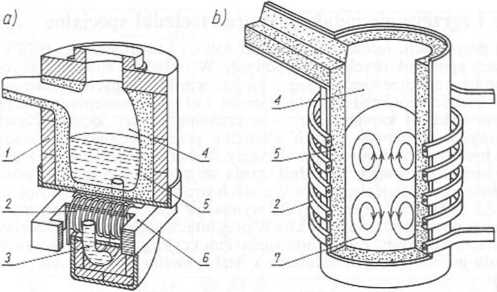

Rys. 13.37. Piece indukcyjne: a) kanałowy; b) tyglowy (bez pokrywy)

1 — izolacja cieplna, 2 — wzbudnik, 3 kanał, 4 — przestrzeń robocza (tygiel)), 5 wyłożenie tygla,

6 — rdzeń, 7 kierunek ruchu metalu

kanałów są kołowe, prostokątne lub zbliżone do litery V, przy czym wykonuje się je jako pojedyncze lub podwójne (kanał w kształcie litery W). Kanał jest utworzony w wyłożeniu ogniotrwałym i wraz ze wzbudnikiem oraz rdzeniem tworzy moduł indukcyjny, który jest elementem trwale zintegrowanym z resztą pieca bądź jest łatwo odejmowalny, co pozwala na szybką wymianę tej najbardziej narażonej na zużycie części pieca. Wzbudniki są chłodzone powietrzem lub wodą. Piece są jedno-, dwu- lub trójfazowe. Wanna ma kształt cylindryczny, prostopadłościcnny, bębnowy lub kulisty i może być jedno- lub dwukomorowa. Spust metalu odbywa się przez znajdujący się nad poziomem kąpieli lej spustowy, przez dno (w piecach zatyczkowych) i tylko niekiedy przez otwór w kanale.

Przeznaczeniem pieców kanałowych jest przegrzewanie stopionych metali z korektą składu chemicznego, topienie metali, przetrzymywanie ich w stanic nagrzanym (piece buforowe), dozowanie ciekłego metalu (piece: zatyczkowe, z rynną elektromagnetyczną, pneumatyczne) [13.27].

Moce jednostkowe pieców do przegrzewania żeliwa dochodzą do 50 kW/Mg, a do przetrzymywania żeliwa — 10 — 20 kW/Mg. Maksymalne pojemności pieców kanałowych o takim przeznaczeniu wynoszą 1500 Mg przy mocy 15 MW. Zużycie właściwe energii przy przegrzewaniu: 32+45 kW-h/Mg. przy przetrzymywaniu — 15 + 32 kW-h/Mg. Podobnie kształtują się te wskaźniki w odniesieniu do stali (tabl. 13.12).

Piece kanałowe są zasilane zwykle za pośrednictwem tansformatorów regulacyjnych, przy czym wyposaża się je w baterie kondensatorów do kompensacji mocy biernej

Tablica 13.12. Wielkości charakteryzujące piece indukcyjne do topienia metali

|

Rodzaj pieca |

Topiony materiał |

Pojemność użyteczna Mg |

Moc pieca kW |

Wydajność topienia Mg/h |

Zużycie właściwe energii kW-h/Mg |

|

Kanałowy |

Żeliwo |

0,7-5-130 |

100-5-4200 |

0,2-8,1 |

600 |

|

Miedź |

0,3-93 |

70-2000 |

0,2-8,0 |

270 | |

|

Mosiądz (58% Cu) |

0,34-93 |

70-5-2300 |

0,3-11,0 |

220 | |

|

Cvnk |

0,7-5-150 |

40 - 2000 |

0,3-15,0 |

120 | |

|

Aluminium |

0,34-20 |

40-5-2000 |

0,1-5-5.0 |

450 | |

|

Tyglowy |

Stal |

0,5-5-150 |

90-5-40000 |

0,1 —70 |

550-650 |

|

Żeliwo |

0,5-60 |

90 - 20000 |

0,14-35 |

520 : 600 | |

|

Miedź |

0,54-70 |

150-5-12000 |

0,3-30 |

340 - 500 | |

|

Mosiądz (60% Cu) |

0,54-70 |

150-12000 |

0,5-40 |

240 - 320 | |

|

Aluminium |

0,2-25 |

80 : 6000 |

0,1 -i-12 |

4804-650 |

(cosę> = 0,7-0,8 — przy potnym obciążeniu) [13.36]. Napięcia zasilania wzbudników są rzędu kilkuset woltów.

Zalety pieców kanałowych to: duża sprawność (0,8-e 0,94), duża wartość cos<p, tani układ zasilania. Wady to: konieczność częstego czyszczenia kanałów oraz niezbędność wypełniania kanału metalem przed rozruchem, co jest kłopotliwe przy przerwach eksploatacyjnych.

Piece tyglowe (rys. 13.37b) są zasilane zarówno napięciem o częstotliwości sieciowej, jak i zwiększonej [13.37]. Pomijając niewielkie piece do topienia'metali o masie kilku kilogramów, częstotliwość napięcia zasilającego większość pieców nic przekracza 10 kHz. Indukowane prądy generują ciepło bezpośrednio we wsadzie, a także w' tyglu, o ile jest on wykonany z materiałów przewodzących.

W celu ograniczenia strumienia rozproszenia w piecach częstotliwości sieciowej stosuje się boczniki magnetyczne, umieszczone na zewnątrz wzbudnika w postaci pakietów z blach transformatorowych.

W ciekłym metalu powstają siły elektrodynamiczne wywołujące ruch metalu oraz powstanie menisku wypukłego. Oba te czynniki, a ponadto sprawność elektryczna pieca, wymiary wsadu, koszty pieca i jego wyposażenie mają związek z częstotliwością zasilania. Minimalną częstotliwość wyznacza się dla stanu gorącego wsadu w temperaturze końcowej. Punktem wyjścia przy jej ustalaniu może być warunek — d2/d2 > 6, przy czym d, jest średnicą tygla. Wsad ładuje się do pieca w postaci kawałków o różnych kształtach i wymiarach, których średnica zastępcza dk < d2. Do momentu stopienia wsadu każdy kawałek tworzy odrębny wsad. Wobec tego często dJ52 < 6, co powoduje, że sprawność elektryczna do chwili roztopienia wsadu jest zbyt mała. By wyeliminować taką ewentualność, orientacyjną częstotliwość można określić z zależności

/« 584 104-!—T (13.57)

P2ri7.dk.

przy czym: jj.2r — przenikalność magnetyczna względna wsadu; y2 — konduktywność wsadu, S/m; dk — średnica kawałków wsadu w kształcie kuli, m; (przy innym kształcie kawałków' wsadu, wartość współczynnika we wzorze jest inna, np. przy wsadzie w'alcowvm

310-10*).

Dotrzymanie warunku (13.57) nic zawsze jest możliwe i z tego względu start pieca powinien odbywać się przy umieszczeniu w tyglu kilku bloków startowych o objętości rówmej ok. 20% znamionowej pojemności pieca. Jest to szczególnie istotne w piecach o częstotliwości sieciowej.

W normalnych warunkach eksploatacyjnych nie dokonuje się całkowitego spustu, pozostawiając część metalu w tyglu, co zasadniczo ułatwia topienie kolejnej porcji wsadu, który może już być w postaci złomu drobnego. Mimo to piece o częstotliwości sieciowej, o ile mają mieć dobrą sprawność, nie mogą mieć tygli o zbyt małych wymiarach. I tak minimalna pojemność tygla w przypadku pieców do topienia metali nieżelaznych wynosi 500 kg, do topienia metali ciężkich — 200 kg.

Przy doborze częstotliwości niezbędne jest też uwzględnienie kosztów' zarówno źródła zasilania, jak i baterii kondensatorów do kompensacji mocy biernej. W urządzeniach częstotliwości sieciowej koszt baterii jest tego samego rzędu jak koszt pieca z pozostałym wyposażeniem. Ze wzrostem / zwiększa się koszt jednostkowy źródła, maleje zaś jednostkowy koszt baterii kondensatorów.

Znaczenie pieców tyglowych o zwiększonej częstotliwości jest coraz większe z uwagi na postęp w dziedzinie półprzewodnikowych źródeł zasilania. Mają one przewagę "nad piecami o częstotliwości sieciowej przy mniejszych pojemnościach wsadowych, przy wsadach o dużej konduktywności oraz przy częstej zmianie składu stopów, co musi być każdorazowo poprzedzone całkowitym opróżnieniem tygla. Przy pracy z częstotliwościami powyżej 50 Hz, start pieca bez pozostałości części wsadu w stanie ciekłym nie przedstawia trudności.

Piece tyglowe o częstotliwości sieciowej są stosowane głównie do topienia żeliwa szarego, metali ciężkich, aluminium i stali stopowych (tabl. 13.12). Piece tyglowe o częstotliwości zwiększonej stosuje się do wytopu stali stopowych, uszlachetnionych gatunków żeliwa szarego, stopów żelaza, miedzi i aluminium oraz metali szlachetnych.

44*

Wyszukiwarka

Podobne podstrony:

3tom175 5. ELEKTROENERGETYKA PRZEMYSŁOWA Rys. 5.9. Charakterystyki mechaniczne silnika indukcyjnego

2tom124 5. MASZYNY ELEKTRYCZNE 250 5. MASZYNY ELEKTRYCZNE 250 Rys. 5.8. Schemat zastępczy maszyny in

1tom340 13. ELEKTROTERMIA 682 Rys. 13.32. Głębokość wnikania: a) rozkład gęstości prądu przy padaniu

1tom343 13. ELEKTROTERMIA -688 Rys. 13.35. Zależność gęstości powierzchniowej mocy czynnej od głębok

1tom345 13. ELEKTROTERMIA 692 Piece o częstotliwości sieciowej są zasilane podobnie jak kanałowe (tr

1tom170 7. ELEKTRONIKA 342 Rys.7.13. Proces przełączania diody: ładunek przejściowy Rys. 7.14. Dioda

1tom324 13. ELEKTROTERMIA 650 13. ELEKTROTERMIA 650 1 A 3 Rys. 13.5. Termometr termoelektryczny 1 —

1tom333 13. ELEKTROTERM1A -668 Rys. 13.19. Przekrój poprzeczny termoelektrolizera z anodą Sóderberga

1tom335 13. ELEKTROTERMIA 672 Rys. 13.24. Stalownicze urządzenie łukowe z trójfazowym piecem wytopow

1tom337 13. ELEKTROTERMIA 676 Rys. 13.27. Uproszczony schemat zastępczy stalowniczego urządzenia łuk

1tom341 13. ELEKTROTF.RMIA 684 Ze względu na i/ę korzystnie jest więc eksploatow ać układ przy dużyc

1tom342 13. ELEKTROTERMIA 686 W przypadku tzw. układów krótkich, tzn. spełniających warunki: /, <

1tom346 13. ELEKTROTERMIA 694 — suszenie tekstyliów oraz półwyrobów przemysłu teks

1tom347 13. ELEKTROTERMIA 696 cieplnej właściwej, zapakowanych w materiały przepuszczające mikrofale

1tom348 13. ELEKTROTERM1A 698 obojętnym. Strumień plazmy może być dodatkowo wprawiony w ruch przy uż

1tom349 13. ELEKTROTERMIA 700 wytwarzanie acetylenu i etylenu z węglowodorów, synteza cyjanowodoru,

3tom352 11. OCHRONA PRZECIWPORAŻENIOWA W INSTALACJACH ELEKTRYCZNYCH 706 Rys. 11.13. Przykład sieci T

Grill z płytą żelazną i?ramiczną12 Zużycie energii elektrycznej [kW] Rys. 13. Wykres zużycia energii

więcej podobnych podstron