DSC00277

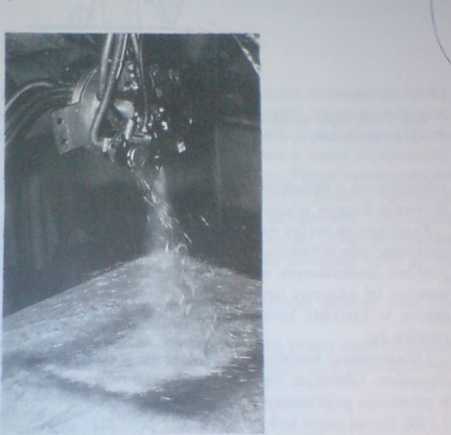

(iwie dysze spoiwo jest natryskiwane w kierunku powierzchni i jednocześnie c mnej dymy wyrzucane jest włókno krótkie. Spoiwo i włókno miesza się wzajemnie w lotu i onadza. na. powierzchni w postaci warstwy o grubości jednorazowo do 2 w, gd/ie następuje proces utwardzania (rys. 3.102). Ciśnienie spoiwa wynosi CM 5 - O.f* MPa, zawartość włókien w laminacie dochodzi do 50%, a wydajność 5-~ 20 kg laminatu na minuty [3.911.

102- Proces laminowania natryskowego klasycznego z jedną dyszą do spoiwa i z jedną dyszą do wiókna krótkiego [3.1 OJ

W przypadku tworzyw poliestrowych, według J. G. Mohra i współpracowników [3.120] można wyróżnić kilka rozwiązań procesu laminowania natryskowego, mających twoje zalety i wady determinujące zastosowanie; w rozwiązaniu tradycyjnym są dwa zbiorniki ze spoiwem —jeden z mieszaniną żywicy i inicjatora, drugi z mieszaniną żywicy i przyspieszacza. W rozwiązaniu nowszym również są dwa zbiorniki — jeden z mieszaniną żywicy i przyspieszacza, drugi tylko z inicjatorem.

Laminowanie natryskowe stosuje się w produkcji wielkomasowej do wytwarzania przedmiotów o znacznych rozmiarach, a także w budownictwie do natryskiwania dachów, t mdi, ścian kanałów, zbiorników itp.

Podstawową odmianą laminowania natryskowego jest laminowanie zwane sekwtn-eyptpn, lepy istotę pokazano na rys. 3.103. Różni się ono od klasycznego laminowania natryskowego tym, że natryskuje się tylko włókno, natomiast spoiwo nanosi się odrębnie dwoma warstwami przez wylewanie, przed i po natryskiwaniu włókien. Laminowanie sekwencyjne jest podstawową operacją przy otrzymywaniu tłoczyw

243

Wyszukiwarka

Podobne podstrony:

dwie dysze spoiwo jest natryskiwane w kierunku powierzchni i jednocześnie z innej dyszy wyrzucane je

dwie dysze spoiwo jest natryskiwane w kierunku powierzchni i jednocześnie z innej dyszy wyrzucane je

nauka pływania w weekend033 (2) ■ Jeżeli oprzesz stopy zbyt nisko, odepchniesz się ukośnie w kierunk

Obraz0208 20812.2.2.5. Spoiwo (Spoiwo jest składnikiem narzędzi ściernych, jego zadaniem jest powiąz

DSC00215 (33) #t>0 ”*v>v Mi iv) jest w takim rasie twierdzenie sprzeczne z rozumem ■ twienfcen

DSC00218 (31) O Solatrioza Solatrioza jest trisacharydem występującym w glikoalkaloidzie -solaninie.

DSC00261 (12) Dobrostan określany jest jako stan zdrowia fizycznego i psychicznego osiąganego w

DSC00263 (17) Generalnie, strategia jest odpowiedzią na pytania o sposób ur/er./ywistn^nia przyszłeg

DSC00264 (12) Strategia organizacji jest przyjętą przez jej kierownictwo spójną koncepcją działania,

DSC00280 (12) I l U k tl* « i j* f 1 y im I. ELEKTROMAGNETYZMRozkład ładunku na powierzchni przewodn

DSC00282 (8) FOTOSYNTEZA 3 11. Jako jest istoto swtettnej taty fotosyntezy?-Ę

DSC00284 (8) W leczeniu endodontycznym ; ważne jest badanie radiologiczne 1. Zarówno wstępnie, w cel

DSC00288 (13) 170 Hydrofoblzacjn wgłębna tynków Hydrofobizacja powierzchniowa tynków.

DSC00290 (8) FOTOSYNTEZA 3 II. Jak o jest istotaświetlnej fazy fotosyniezy? 12- Czy w transporcie el

DSC00296 (18) Rozwiązanie Punkt M jest w mchu złożonym. Ruch unoszenia jest ruchem jednostajnie przy

więcej podobnych podstron