IMG00041

41

r

4. PRZEKŁADNIE ŁAŃCUCHOWE 4.1. WIADOMOŚCI OGÓLNE

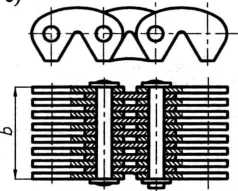

Rys. 4.1.2. Rodzaje łańcuchów:

a) rolkowe (tulejkowe);

b) rolkowe o wydłużonej podziałce;

c) zębate

W przekładniach łańcuchowych cięgnem przenoszącym moc jest łańcuch.

Przekładnia łańcuchowa w prostszej postaci składa się z dwóch kół łańcuchowych - czynnego (1) i biernego (2) oraz opasującego je łańcucha (3), którego ogniwa zazębiają się z zębami kół łańcuchowych. Dla regulacji zwisu łańcucha przekładnie powinny mieć urządzenie (4) do wytwarzania wstępnego (znacznie mniejszego w porównaniu z przekładniami pasowymi) napinania łańcucha.

Rys. 4.1.1. Schemat oraz podstawowe parametry przekładni łańcuchowej

Zalety przekładni łańcuchowych:

- możliwość przekazywania ruchu na duże odległości;

- możliwość przekazywania ruchu na kilka odbiorczych wałków;

- stałe przełożenie;

- możliwość przenoszenia dużych sił obwodowych przy mniejszym obciążeniu łożysk i wałów niż w przypadku przekładni pasowych.

Wady przekładni łańcuchowych:

- większy koszt;

- pewna nierównomiemość ruchu spowodowana osiadaniem łańcucha na wieloboku;

- hałasowanie spowodowane uderzeniami przy osiadaniu łańcucha na kołach;

- potrzeba smarowania.

Przekładnie łańcuchowe zajmują pozycię pośrednią pomiędzy przekładniami zębatymi i pasowymi wypełniając istniejącą między nimi lukę i stanowiąc ich uzupełnienie.

Z przekładni łańcuchowych korzysta się dla przekazywania mocy najczęściej do 100 kW, o prędkości i? łańcucha do 15 m/s przy częstotliwości obracania wejściowego wałka n do 500 min j z przełożeniem u < 6 (10). Korzysta się z płytkowych łańcuchów napędowych:

- rolkowych i tulejkowych (rys. 4.1.2a),

- o wydłużonej podziałce (rys. 4.1.2b),

- z łańcuchów zębatych (rys. 4.1,2c). p

p . r.t r -1

Podstawowe geometryczne i kinematyczne zależności:

- podziałka łańcucha, mm p;

- liczba zębów kół łańcuchowych, szt. zh z2;

- przełożenie przekładni u =Ui/u2=z2/Zu

- prędkość łańcucha, m/s i9 =pzInl/(60-l03);

- rozstaw osi, mm o;

- długość łańcucha wyrażona przez liczbę ogniw, szt.

zL= 2o/p+0,5(z,+z2)+f3p/o;

- obliczeniowy rozstaw osi wynikający z przyjętej liczby ogniw, mm o0= [2zL-(z2+z,)\ f4P;

- rzeczywisty rozstaw osi, mm o = 0,996 o0;

- średnice podziałowe kół łańcuchowych, mm

d, =p/sin(180721); d2=p / sin (1807z2);

- minimalny zwis łańcucha przekładni, mm

/'min 0,010.

Napięcia w cięgnach:

- napięcie łańcucha statyczne, N Fa=1000 P,/iS;

- napięcie łańcucha dynamiczne, N Fd =FIt f2,

gdzie f2 - współczynnik uwzględniający warunki pracy przekładni;

- siła odśrodkowa, N F# = 10 m-ó , gdzie m - masa 1 m łańcucha, kg/m;

- siła od zwisu łańcucha, N Ff = 9,81 kfm

gdzie kf - współczynnik zwisu zależny od rozmieszczenia przekładni;

(nie uwzględnia się dla przekładni rolkowych);

- całkowite napięcie statyczne łańcucha, N

FCjt=Fst+/v +Ff;

- całkowite napięcie dynamiczne łańcucha, N

FCi=Fd +F-s + Ff\

- obciążenie zrywające łańcucha, N Fr;

- współczynnik bezpieczeństwa na zrywanie przy obciążeniu

statycznym 7st = Fr/Fc „ > 7* dop;

- współczynnik bezpieczeństwa na zrywanie przy obciążeniu

dynamicznym 7d = Fr/Fc a i? 7d dop •

Kryteria obliczeniowe przekładni łańcuchowych:

- zdolność do przenoszenia mocy,

- trwałość łańcucha.

Obliczenia zdolności przekładni do przenoszenia mocy uważa się za podstawowe i sprowadza do wyboru numem łańcucha, który gwarantuje minimalne wartości współczynników bezpieczeństwa na zrywanie przy przenoszeniu statycznego 7sl i dynamicznego 7d obciążenia oraz dotrzymanie nacisków powierzchniowych w przegubach łańcucha.

Trwałość łańcucha uwzględnia się w obliczeniach w drodze doboru głównych parametrów przekładni (z\, z2, p, a (zŁ)) wg następujących zaleceń:

- liczba zębów na małym kole z, nie może być zbyt mała, gdyż powoduje to pogorszenie warunków pracy przekładni (nierównomiemość biegu, nadmierne obciążenie dynamiczne, hałas, zużycie itd.);

-liczba zębów na dużym kole z2 nie może być zbyt duża, ponieważ przy wydłużeniu łańcucha wskutek zużycia przegubów następuje częste zeskakiwanie łańcucha z koła;

- podziałkę p zaleca się dobierać możliwie małą;

- zwiększenie rozstawu osi zmniejsza zużycie łańcucha.

Wyszukiwarka

Podobne podstrony:

24554 Str041 (7) 414. PRZEKŁADNIE ŁAŃCUCHOWE 4.1. WIADOMOŚCI OGÓLNE Rys. 4.1.2. Rodzaje łańcuchów: a

IMG00014 3. PRZEKŁADNIE PASOWE3.1. WIADOMOŚCI OGÓLNE W przekładniach pasowych cięgnem przenoszącym m

IMG00027 273.6. KONSTRUOWANIE KÓŁ PRZEKŁADNI PASOWYCH 3.6.1. WIADOMOŚCI OGÓLNE Każda część (koło pas

IMG00057 5. PRZEKŁADNIE ZĘBATE 5.1. WIADOMOŚCI OGÓLNE = 1(2). 21(2). dfe i(2) — dei(2)— 2,4ni(e cos

Str057 (7) 5. PRZEKŁADNIE ZĘBATE 5.1. WIADOMOŚCI OGÓLNE Przekładniami mechanicznymi nazywamy mechani

CCF20081203�060 Przekładnie cięgnowe13.1. Wiadomości ogólne Przekładniami cięgnowymi nazywa się prze

17 1. Wiadomości ogolne Rys. 1.7. Przykłady obróbki obwicdniowcj P- przedmiot, N- narzędzie1.3.1.

10 1. Wiadomości ogolne Rys.1.2. Podział obróbki ubytkowej Każdy z rodzajów obróbki skrawaniem, w

12 1. Wiadomości ogolne Rys.1.4. Wzrost dokładności obróbki Metody obróbki erozyjnej - erodowanie -

50068 Str027 (7) 27 3.6. KONSTRUOWANIE KÓŁ PRZEKŁADNI PASOWYCH 3.6.1. WIADOMOŚCI OGÓLNE Każda część

skanuj0326 12Przekładnie cierne12.1. Wiadomości ogólne Przekładniami ciernymi nazywa się przekładnie

więcej podobnych podstron