M Feld TBM232

232

6. Rodzaje naddatków i czynniki wpływające na ich wielkość

6.2. Obliczenie liczby niezbędnych operacji obróbkowych

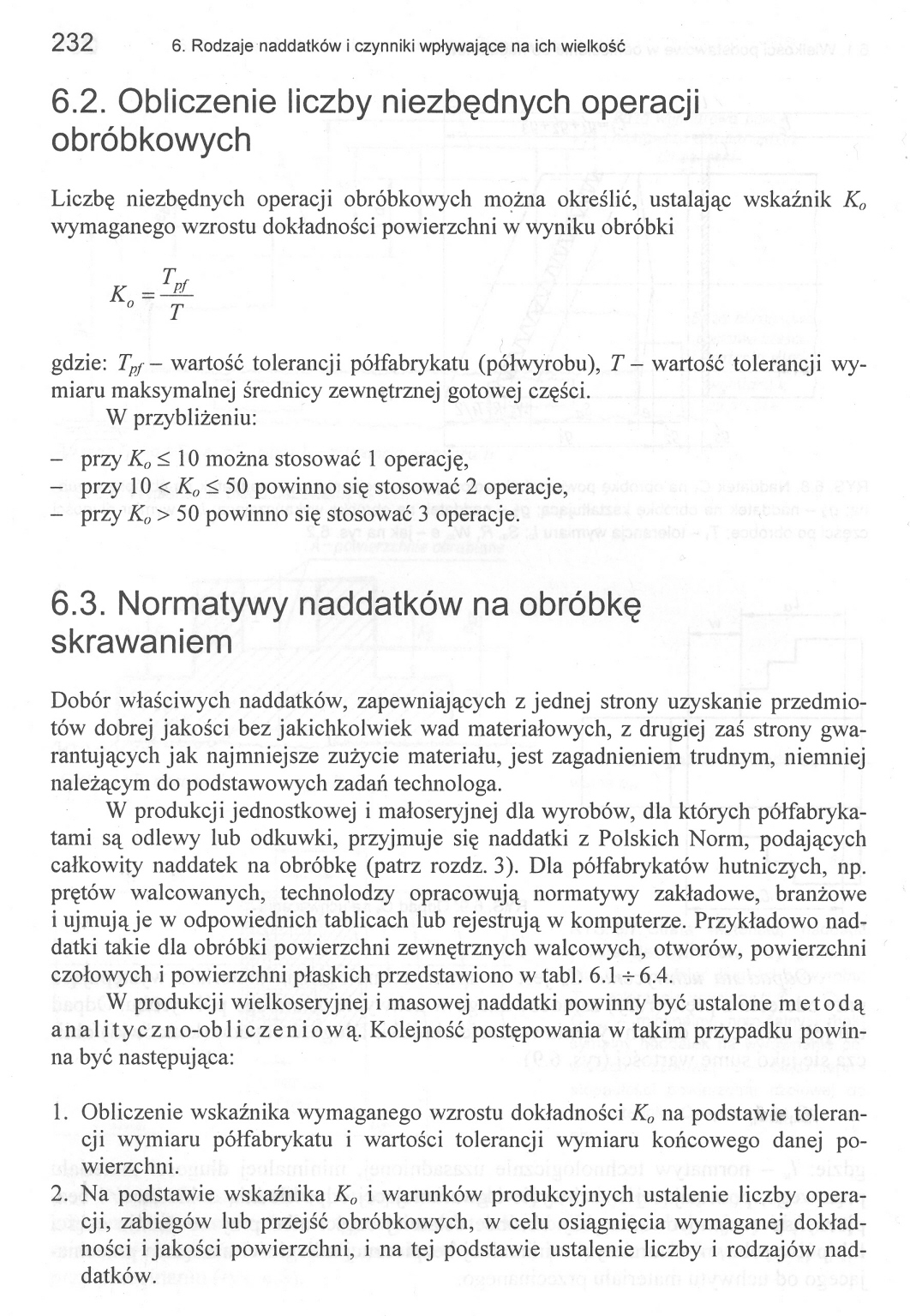

Liczbę niezbędnych operacji obróbkowych można określić, ustalając wskaźnik K0 wymaganego wzrostu dokładności powierzchni w wyniku obróbki

gdzie: - wartość tolerancji półfabrykatu (półwyrobu), T - wartość tolerancji wy

miaru maksymalnej średnicy zewnętrznej gotowej części.

W przybliżeniu:

- przy K0 ^ 10 można stosować 1 operację,

- przy 10 < K0 < 50 powinno się stosować 2 operacje,

- przy K„> 50 powinno się stosować 3 operacje.

6.3. Normatywy naddatków na obróbkę skrawaniem

Dobór właściwych naddatków, zapewniających z jednej strony uzyskanie przedmiotów dobrej jakości bez jakichkolwiek wad materiałowych, z drugiej zaś strony gwarantujących jak najmniejsze zużycie materiału, jest zagadnieniem trudnym, niemniej należącym do podstawowych zadań technologa.

W produkcji jednostkowej i małoseryjnej dla wyrobów, dla których półfabrykatami są odlewy lub odkuwki, przyjmuje się naddatki z Polskich Norm, podających całkowity naddatek na obróbkę (patrz rozdz. 3). Dla półfabrykatów hutniczych, np. prętów walcowanych, technolodzy opracowują normatywy zakładowe, branżowe i ujmują je w odpowiednich tablicach lub rejestrują w komputerze. Przykładowo naddatki takie dla obróbki powierzchni zewnętrznych walcowych, otworów, powierzchni czołowych i powierzchni płaskich przedstawiono w tabl. 6.1 -^6.4.

W produkcji wielkoseryjnej i masowej naddatki powinny być ustalone metodą analityczno-obl iczeniową. Kolejność postępowania w takim przypadku powinna być następująca:

1. Obliczenie wskaźnika wymaganego wzrostu dokładności Ka na podstawie tolerancji wymiaru półfabrykatu i wartości tolerancji wymiaru końcowego danej powierzchni.

2. Na podstawie wskaźnika K0 i warunków produkcyjnych ustalenie liczby operacji, zabiegów lub przejść obróbkowych, w celu osiągnięcia wymaganej dokładności i jakości powierzchni, i na tej podstawie ustalenie liczby i rodzajów naddatków.

Wyszukiwarka

Podobne podstrony:

M Feld TBM230 230 6. Rodzaje naddatków i czynniki wpływające na ich wielkość RYS. 6.5. Wyjaśnienie b

M Feld TBM238 238 6. Rodzaje naddatków i czynniki wpływające na ich wielkość TABLICA 6.5. Normatywy

M Feld TBM242 242 6. Rodzaje naddatków i czynniki wpływające na ich wielkość Ra 20/^02^/ Ra0ó3/J Mat

M Feld TBM228 228 6. Rodzaje naddatków i czynniki wpływające na ich

zagadnienia Zagadnienia do egzaminu Enzymy, czynniki wpływające na ich aktywność i budowa. Substancj

Przyjęta definicja powodzi traktuje stany powodziowe bez uwzględniania wielu czynników, wpływających

• Komórki macierzyste i czynniki wpływające na ich przemieszczanie się jako

Czynniki wpływające na zgłoszenie się odpowiedniej liczby kandydatów o „poszukiwanych”

RAPORTZasilacze UPS / Rodzaje / Czynniki wpływające na wybór ✓ Parametry techniczne / Zastosowania

M Feld TBM133 133 3.2. Czynniki wpływające na dobór półfabrykatu odkuwki, natomiast wielkość produkc

M Feld TBM227 6Rodzaje naddatków i czynniki wpływającena ich wielkość Obróbka wiórowa półfabrykatów

M Feld TBM282 282 8. Projektowanie procesu technologicznego części klasy wał Czynniki wpływające na

IMGy95 Inne czynniki wpływające na skuteczność terapii, to: rodzaj terapii 1 jej różnorodność,

PODZIAŁ CZYNNIKÓW WPŁYWAJĄCYCH NA BUDOWLE WYSMUKŁE 1 Grupa czynników Rodzaj

$ Sód i inne Czynniki wpływające na sorpcję wymienną: $ Budowa sorbenta $ Odczyn gleby $ Rodzaj

64. Przemiana materii - pojecie, rodzaje, czynniki wpływające na jej wysokość -definiuje

więcej podobnych podstron