Przekładnie Zębate146

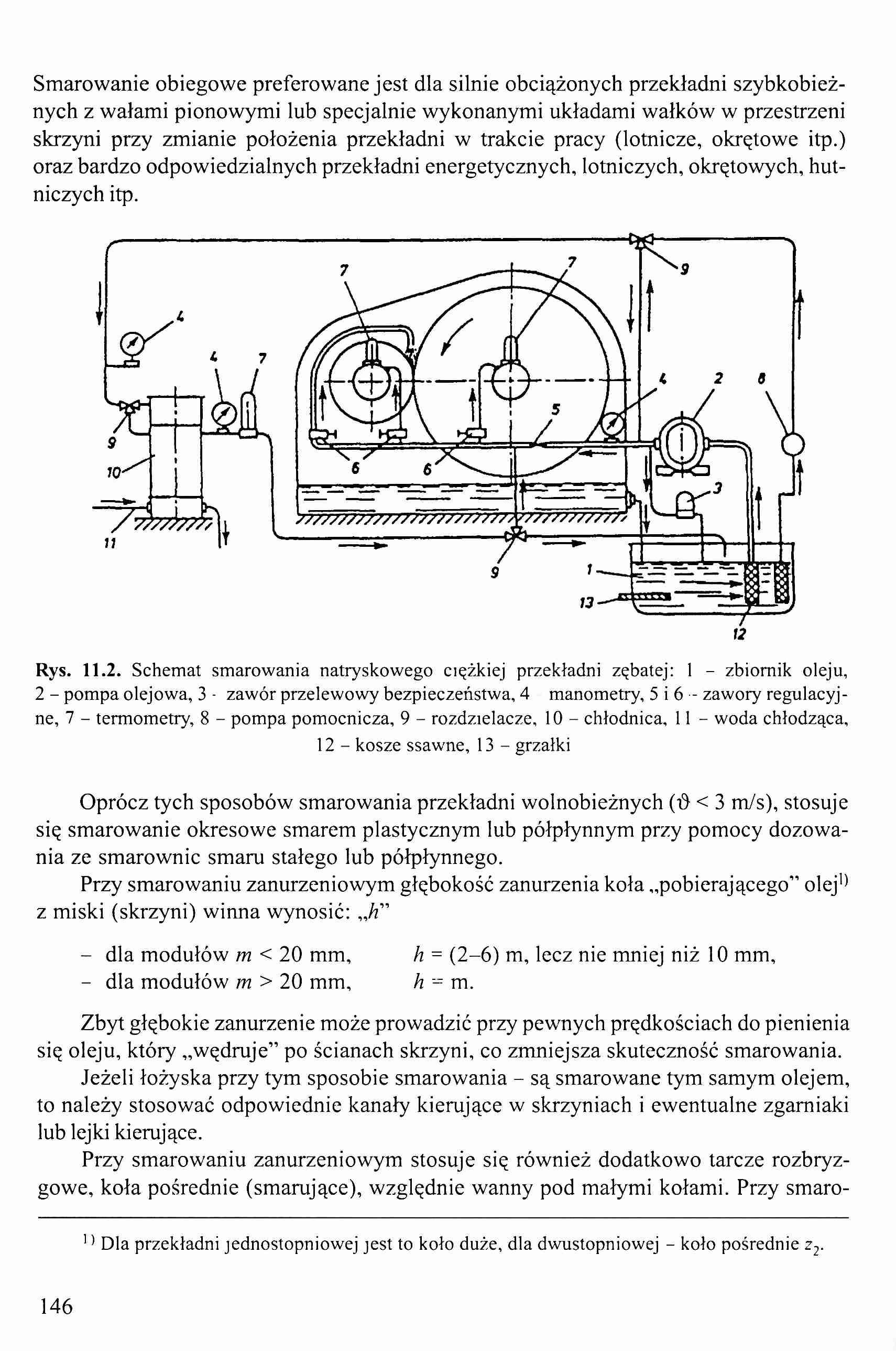

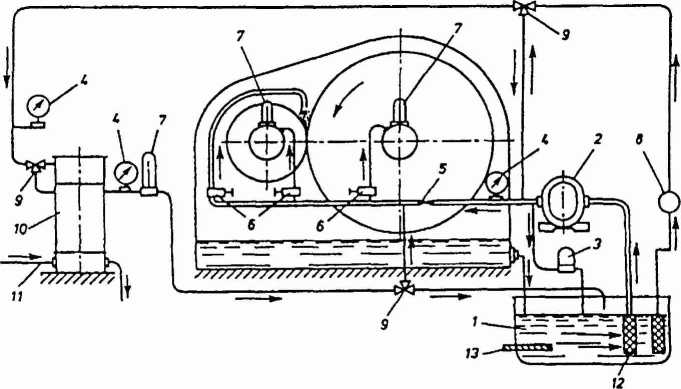

Smarowanie obiegowe preferowane jest dla silnie obciążonych przekładni szybkobieżnych z wałami pionowymi lub specjalnie wykonanymi układami wałków w przestrzeni skrzyni przy zmianie położenia przekładni w trakcie pracy (lotnicze, okrętowe itp.) oraz bardzo odpowiedzialnych przekładni energetycznych, lotniczych, okrętowych, hutniczych itp.

Rys. 11.2. Schemat smarowania natryskowego ciężkiej przekładni zębatej: 1 - zbiornik oleju, 2 - pompa olejowa, 3 - zawór przelewowy bezpieczeństwa, 4 manometry, 5 i 6 - zawory regulacyjne, 7 - termometry, 8 - pompa pomocnicza, 9 - rozdzielacze, 10 - chłodnica, 11 - woda chłodząca,

12 - kosze ssawne, 13 - grzałki

Oprócz tych sposobów smarowania przekładni wolnobieżnych ($ < 3 m/s), stosuje się smarowanie okresowe smarem plastycznym lub półpłynnym przy pomocy dozowania ze smarownic smaru stałego lub półpłynnego.

Przy smarowaniu zanurzeniowym głębokość zanurzenia koła „pobierającego” olej" z miski (skrzyni) winna wynosić: „h”

- dla modułów m < 20 mm, h = (2-6) m, lecz nie mniej niż 10 mm,

- dla modułów m > 20 mm, h - m.

Zbyt głębokie zanurzenie może prowadzić przy pewnych prędkościach do pienienia się oleju, który „wędruje” po ścianach skrzyni, co zmniejsza skuteczność smarowania.

Jeżeli łożyska przy tym sposobie smarowania - są smarowane tym samym olejem, to należy stosować odpowiednie kanały kierujące w skrzyniach i ewentualne zgamiaki lub lejki kierujące.

Przy smarowaniu zanurzeniowym stosuje się również dodatkowo tarcze rozbryzgowe, koła pośrednie (smarujące), względnie wanny pod małymi kołami. Przy smaro-

11 Dla przekładni jednostopniowej jest to koło duże, dla dwustopniowej - koło pośrednie z2.

146

Wyszukiwarka

Podobne podstrony:

Przekładnie Zębate147 waniu obiegowym w instalacji smarowania, mogą być zastosowane, w zależności od

nie miało. Mechanizm ten jest szczególnie silnie rozwinięty u dzieci, dla których te zabawki są najb

DSC00019 19 Dla dzieci i młodzieży tłuszczem zalecanym do smarowania np. pieczywa jest: A masło B ma

NAUKA I TECHNIKA nie zużycia poddano przekładnie zębate stożkowe i łożyska bębnów roboczych. Dla oce

Program «Teoria i praktyka przekładu tekstów różnych styli i gatunków» przeznaczony jest dla magistr

DSCN0609 254 6. Przekładnie zębate stożkowe Walec dopełniający jest styczny do sfery I na linii środ

DSC00097 (4) 2. Na schemacie obok przedstawiono przekładnię obiegową. a) czy jest

Przekładnie Zębate017 - W przekładniach szybkobieżnych (zamkniętych, obficie smarowanych), narażonyc

Przekładnie Zębate178 Własności wytrzymałościowe żeliw sferoidalnych dla grubości ścianek odlewu do

DSC01118 (5) Dalsze losy amoniaku u ssaków Amoniak Jest związkiem silnie toksycznym dla centralnego

DSCN6246 (Kopiowanie) Biologia - repetytorium dla Kanuyuuiu* na OKaaemte maayezm W mian; wnikania wo

skanuj0025 (149) kroku, których celem jest przemieszczenie dała). Czas radia określony jest dla drog

więcej podobnych podstron