scan0110

158

- Beztlenowy rozkład z wytworzeniem biogazu - redukcja BZT może osiągnąć 95%. Często wymaga dodatkowego oczyszczenia płynu pó generatorze metanu.

- Wykorzystanie do produkcji drożdży paszowych. Wywar uzupełniany jest solami nieorganicznymi, zwykle siarczanem amonu i superfosfatem oraz melasą. Zdrożdżowanie wywaru pozwala na redukcję BZT o ok. 30%-60%. Technika ta została dokładniej omówiona w rozdziale 10.4.5.

- Zatężanie wywaru melasowego i następnie spalanie. Wartość opałowa suchej substancji wywaru wynosi ok. 12,6 MJ/kg. Aby wywar palił się bez doprowadzania ciepła z zewnątrz musi być zatężony do co najmniej 25-30% suchej masy. Zużycie pary grzejnej na zatężenie wywaru wynosi ok. 1-1,15 kg/dm3 produkowanego alkoholu. W wyniku spalania zatężone-go wywaru można uzyskać 3,5-3,6 kg pary/dm3 etanolu, co znacznie poprawia wskaźniki energetyczne produkcji. Popiół po spaleniu wywaru zawiera węglany, siarczany oraz chlorki potasu i sodu. Może być on wykorzystywany jako surowiec do otrzymywania soli potasowych bądź jako nawóz potasowy.

11.11. Ekonomika wytwarzania etanolu

Podstawowym składnikiem kosztów wytwarzania etanolu jest koszt surowca. Koszt ten zależy nie tylko od rodzaju surowca ale również od regionu. Przy produkcji etanolu koszty surowca wynoszą ok. 64%, materiał biologiczny - 8% zaś energii ok. 7%.

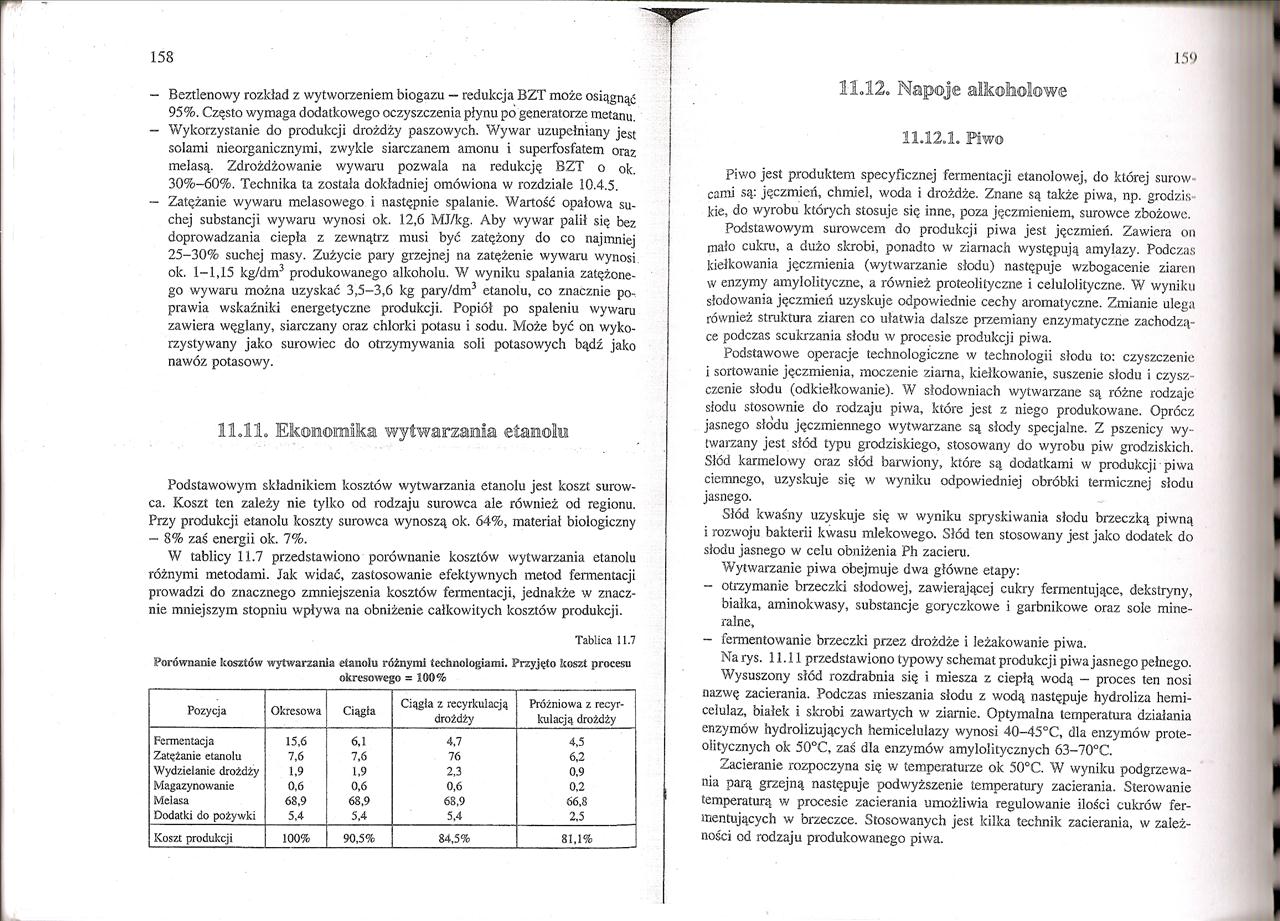

W tablicy 11.7 przedstawiono porównanie kosztów wytwarzania etanolu różnymi metodami. Jak widać, zastosowanie efektywnych metod fermentacji prowadzi do znacznego zmniejszenia kosztów fermentacji, jednakże w znacznie mniejszym stopniu wpływa na obniżenie całkowitych kosztów produkcji.

Tablica 11.7

Porównanie kosztów wytwarzania etanolu różnymi technologiami. Przyjęto koszt procesu

okresowego = 100%

|

Pozycja |

Okresowa |

Ciągła |

Ciągła z recyrkulacją drożdży |

Próżniowa z recyrkulacją drożdży |

|

Fermentacja |

15.6 |

6.1 |

4.7 |

4.5 |

|

Zatężanie etanolu |

7,6 |

7.6 |

76 |

6.2 |

|

Wydzielanie drożdży |

1.9 |

1.9 |

2.3 |

0.9 |

|

Magazynowanie |

0.6 |

0.6 |

0.6 |

0.2 |

|

Melasa |

68,9 |

68.9 |

68.9 |

66.8 |

|

Dodatki do pożywki |

5.4 |

5.4 |

5.4 |

2.5 |

|

Koszt produkcji |

100% |

90.5% |

84.5% |

81.1% |

102. Napoje alkoholowe 11.12.1. Piwo

Piwo jest produktem specyficznej fermentacji etanolowej, do której surowcami są: jęczmień, chmiel, woda i drożdże. Znane są także piwa, np. grodzis kie, do wyrobu których stosuje się inne, poza jęczmieniem, surowce zbożowe.

Podstawowym surowcem do produkcji piwa jest jęczmień. Zawiera on mało cukru, a dużo skrobi, ponadto w ziarnach występują amylazy. Podczas kiełkowania jęczmienia (wytwarzanie słodu) następuje wzbogacenie ziaren w enzymy amylolityczne, a również proteolityczne i celulolityczne. W wyniku słodowania jęczmień uzyskuje odpowiednie cechy aromatyczne. Zmianie ulega również struktura ziaren co ułatwia dalsze przemiany enzymatyczne zachodzące podczas scukrzania słodu w procesie produkcji piwa.

Podstawowe operacje technologiczne w technologii słodu to: czyszczenie i sortowanie jęczmienia, moczenie ziania, kiełkowanie, suszenie słodu i czyszczenie słodu (odkiełkowanie). W słodowniach wytwarzane są różne rodzaje słodu stosownie do rodzaju piwa, które jest z niego produkowane. Oprócz jasnego słodu jęczmiennego wytwarzane są słody specjalne. Z pszenicy wytwarzany jest słód typu grodziskiego, stosowany do wyrobu piw grodziskich. Słód karmelowy oraz słód barwiony, które są dodatkami w produkcji piwa ciemnego, uzyskuje się w wyniku odpowiedniej obróbki termicznej słodu jasnego.

Słód kwaśny uzyskuje się w wyniku spryskiwania słodu brzeczką piwną i rozwoju bakterii kwasu mlekowego. Słód ten stosowany jest jako dodatek do słodu jasnego w celu obniżenia Ph zacieru.

Wytwarzanie piwa obejmuje dwa główne etapy:

- otrzymanie brzeczki słodowej, zawierającej cukry fermentujące, dekstryny,

białka, aminokwasy, substancje goryczkowe i garbnikowe oraz sole mineralne,

- fermentowanie brzeczki przez drożdże i leżakowanie piwa.

Na rys. 11.11 przedstawiono typowy schemat produkcji piwa jasnego pełnego.

Wysuszony słód rozdrabnia się i miesza z ciepłą wodą — proces ten nosi nazwę zacierania. Podczas mieszania słodu z wodą następuje hydroliza hemi-cclulaz, białek i skrobi zawartych w ziarnie. Optymalna temperatura działania enzymów hydrolizujących hemicelulazy wynosi 40-45°C, dla enzymów proteolitycznych ok 50°C, zaś dla enzymów amylolitycznych 63-70°C.

Zacieranie rozpoczyna się w temperaturze ok 50°C. W wyniku podgrzewania parą grzejną następuje podwyższenie temperatury zacierania. Sterowanie temperaturą w procesie zacierania umożliwia regulowanie ilości cukrów fermentujących w brzeczce. Stosowanych jest kilka technik zacierania, w zależności cd rodzaju produkowanego piwa.

Wyszukiwarka

Podobne podstrony:

82076 IMG?08 (2) 158 Studium in. Cłu

wycinankacyklmocz�1 oddychanie komórkowe beztlenowe rozkład białek rozkład tłuszczów COn + NH3 1 i k

scan0109 2 156 W następstwie rozkładu celulozy przez endo- i egozglukonazy nagromadzają się w środow

3D73426BE15BD6A8FB10EC13013C756E56566 m Główne tory przemian * Beztlenowy rozkład glukozy (glikoliza

FORMY ODDYCHANIA Oddychanie beztlenowe są to procesy beztlenowego rozkładu związków w których wyniku

DSCN3721 Fermentacja alkoholowa Proces beztlenowego rozkładu cukrów zachodzący zwykle pod wpływem dr

Str088 172 S. liczby pierwsrc i rozkład ni czynniki na czynniki. Może to błędnic sugerować, że testy

Scan0101 (5) Tonio zakasłał. - Mogę kontynuować? To nie koniec. Może odłożymy deba

2 Wytwórcy energji elektr. nie może być obo-jętnem, przy jakim spółczynniku a odbywa się zasilanie

pyt6 konsolidacja- łączenie mocy wytwórczej branż; przemysł spożywczy może bvć integratorem w agrobi

więcej podobnych podstron