05 (56)

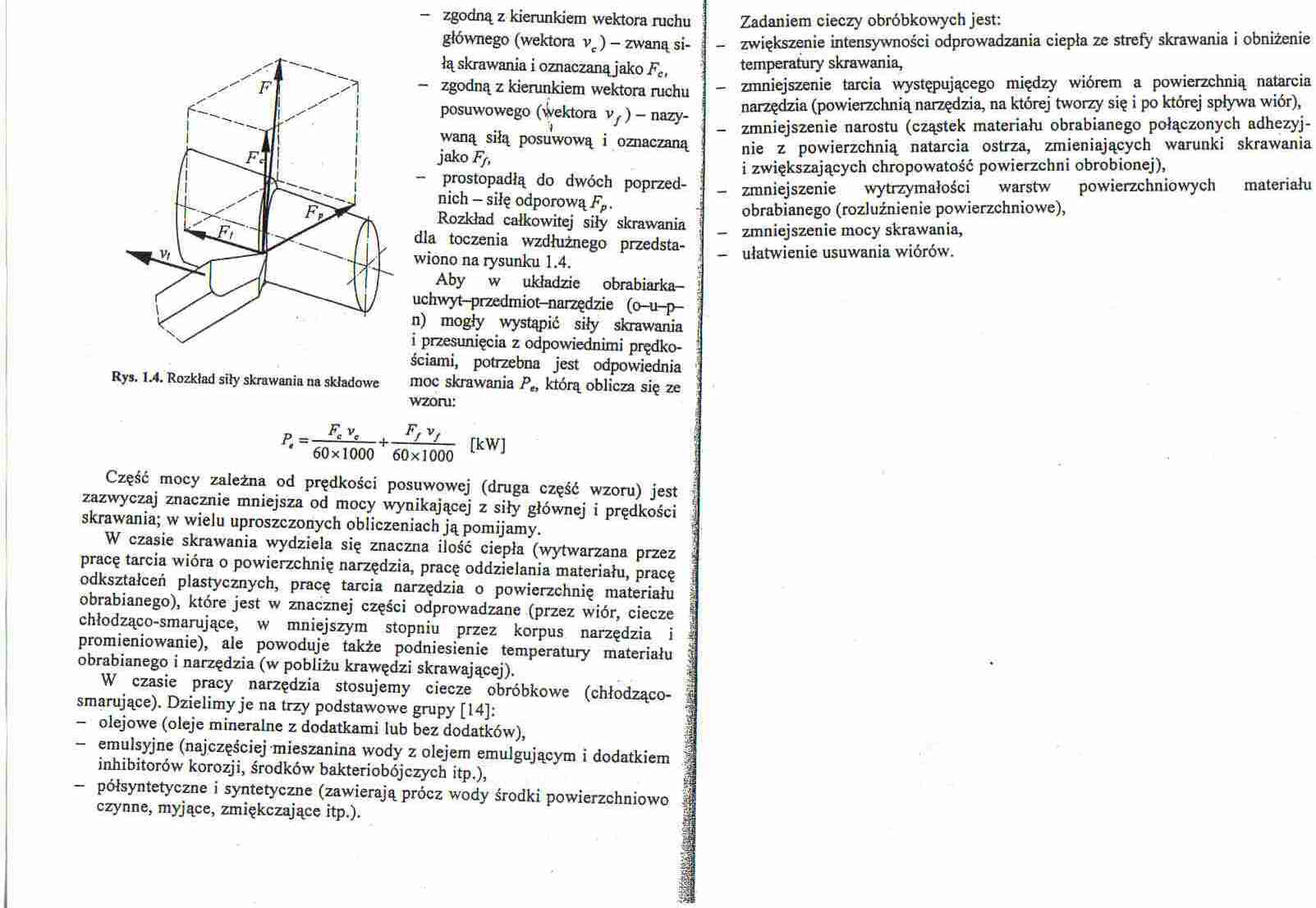

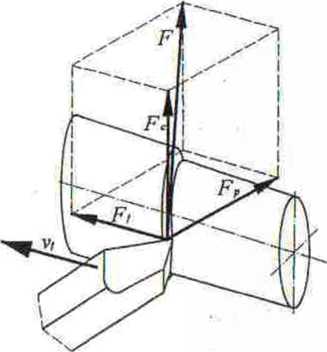

- zgodną z kierunkiem wektora ruchu

głównego (wektora vc ) - zwaną siłą skrawania i oznaczaną jako FCl

- zgodną z kierunkiem wektora ruchu

posuwowego (wektora ) - nazywaną siłą posuwową i oznaczaną jako/y,

- prostopadłą do dwóch poprzed

nich - siłę odporową Fp.

Rozkład całkowitej siły skrawania dla toczenia wzdłużnego przedstawiono na rysunku 1.4.

Aby w układzie obrabiarka-uchwyt-przedmiot-narzędzie (o-u-p-n) mogły wystąpić siły skrawania i przesunięcia z odpowiednimi prędkościami, potrzebna jest odpowiednia

Rys. U. Rozkład siły skrawania na składowe moc skrawania Pe, którą oblicza się ze

wzoru:

60x1000 60x1000

Część mocy zależna od prędkości posuwowej (druga część wzoru) jest zazwyczaj znacznie mniejsza od mocy wynikającej z siły głównej i prędkości skrawania; w wielu uproszczonych obliczeniach ją pomijamy.

W czasie skrawania wydziela się znaczna ilość ciepła (wytwarzana przez pracę tarcia wióra o powierzchnię narzędzia, pracę oddzielania materiału, pracę odkształceń plastycznych, pracę tarcia narzędzia o powierzchnię materiału obrabianego), które jest w znacznej części odprowadzane (przez wiór, ciecze chłodząco-smarujące, w mniejszym stopniu przez korpus narzędzia i promieniowanie), ale powoduje także podniesienie temperatury materiału obrabianego i narzędzia (w pobliżu krawędzi skrawającej).

W czasie pracy narzędzia stosujemy ciecze obróbkowe (chłodząco-smarujące). Dzielimy je na trzy podstawowe grupy [14]:

- olejowe (oleje mineralne z dodatkami lub bez dodatków),

- emulsyjne (najczęściej mieszanina wody z olejem emulgującym i dodatkiem inhibitorów korozji, środków bakteriobójczych itp.),

- półsyntetyczne i syntetyczne (zawierają prócz wody środki powierzchniowo czynne, myjące, zmiękczające itp.).

Zadaniem cieczy obróbkowych jest:

zwiększenie intensywności odprowadzania ciepła ze strefy skrawania i obniżenie temperatury skrawania,

zmniejszenie tarcia występującego między wiórem a powierzchnią natarcia narzędzia (powierzchnią narzędzia, na której tworzy się i po której spływa wiór), zmniejszenie narostu (cząstek materiału obrabianego połączonych adhezyj-nie z powierzchnią natarcia ostrza, zmieniających warunki skrawania i zwiększających chropowatość powierzchni obrobionej), zmniejszenie wytrzymałości warstw powierzchniowych materiału obrabianego (rozluźnienie powierzchniowe), zmniejszenie mocy skrawania, ułatwienie usuwania wiórów.

Wyszukiwarka

Podobne podstrony:

etrapezCO TO JEST WEKTOR? B WEKTOR - „przesunięcie" z punktu A do punktu B, oznaczamy jako: AB

23 Wyznaczanie parametrów ruchu. Kierunek wektora translacji. Wzory (44)-(42) określają dwa wektory

img006(1) 2 »> Wykład z fizyki «< Kierunek wektora w oraz ^ jest prostopadły do płaszczyzny ru

Mechanika26 RUCH KRZYWOLINIOWY JEDNOSTAJNY Przyspieszenie:v = constAv a = lim— Kierunek wektora przy

11501 IMG?23 (2) Moduł i kierunek wektora naporu Ar = yjNl+N2z, N ~ą*PSr2L i N

określając rzut równoległy podajemy miary kątów a i fi. Mając a i fi możemy wyznaczyć kierunek wekto

DSC00127 (19) GEOMETRIA OSTRZA NOŻA W UKŁADZIE NARZĘDZIA miotany kierunek i ruchu głównego Przekrój

Z równania definicyjnego wynika natychmiast, że jeśli kierunki wektorów prędkości ładunku i indukcji

6) Znaleźć pochodną funkcji f(x,y, z) = xy2z3 w A(3,2,l) w kierunku wektora ab ,

6 (364) • V Przykład 5.^^ «*- V Wyznaczyć pochodna kierunkową funkcji f w kierunku

272 (13) 272 Podstawy nawigacji morskie]14.8. Podstawowe kierunki i wektory w nawigacji morskiej 1.

11501 IMG?23 (2) Moduł i kierunek wektora naporu Ar = yjNl+N2z, N ~ą*PSr2L i N

SIŁA JAKO WEKTOR dodawanie sil: siła jest wielkością wektorową -posiada kierunek, zwrot oraz

zestaw zadan2 Zestaw zadań: Zadanie 1. Dane są wektory: a = 4i -3j, b = 6i+8j. Oblicz długość i kier

więcej podobnych podstron