212 (2)

Zasadniczym warunkiem uzyskania zamierzonych właściwości kompozytu jest dobre związanie ze sobą składników (włókna i osnowy). Brak dobrego związania powoduje brak możliwości przenoszenia obciążenia przez włókna wzmacniające i w efekcie pogorszenie własności — osnowa pracuje samodzielnie, osłabiona nieciągłościami.

Struktura fazowa włókna może być różna w zależności od rodzaju materiału, co oczywiście wpływa na wiele jego podstawowych właściwości. Jednym z ważniejszych użytkowych kryteriów klasyfikacji może być temperatura pracy. Dla uproszczenia bierze się zwykle pod uwagę tylko cieplną degradację włókna, bez uwzględnienia oddziaływania środowiska. Na przykład włókno węglowe może pracować nawet w temperaturze 2000°C, jeżeli jest chronione przed utlenianiem. Do najważniejszych włókien stosowanych w praktyce do wzmacniania kompozytów należą: szklane, węglowe, organiczne i boru.

Najbardziej powszechne zastosowanie w kompozytach polimerowych znajdują obecnie włókna szklane; w znacznie mniejszym stopniu używa się włókien węglowych i organicznych.

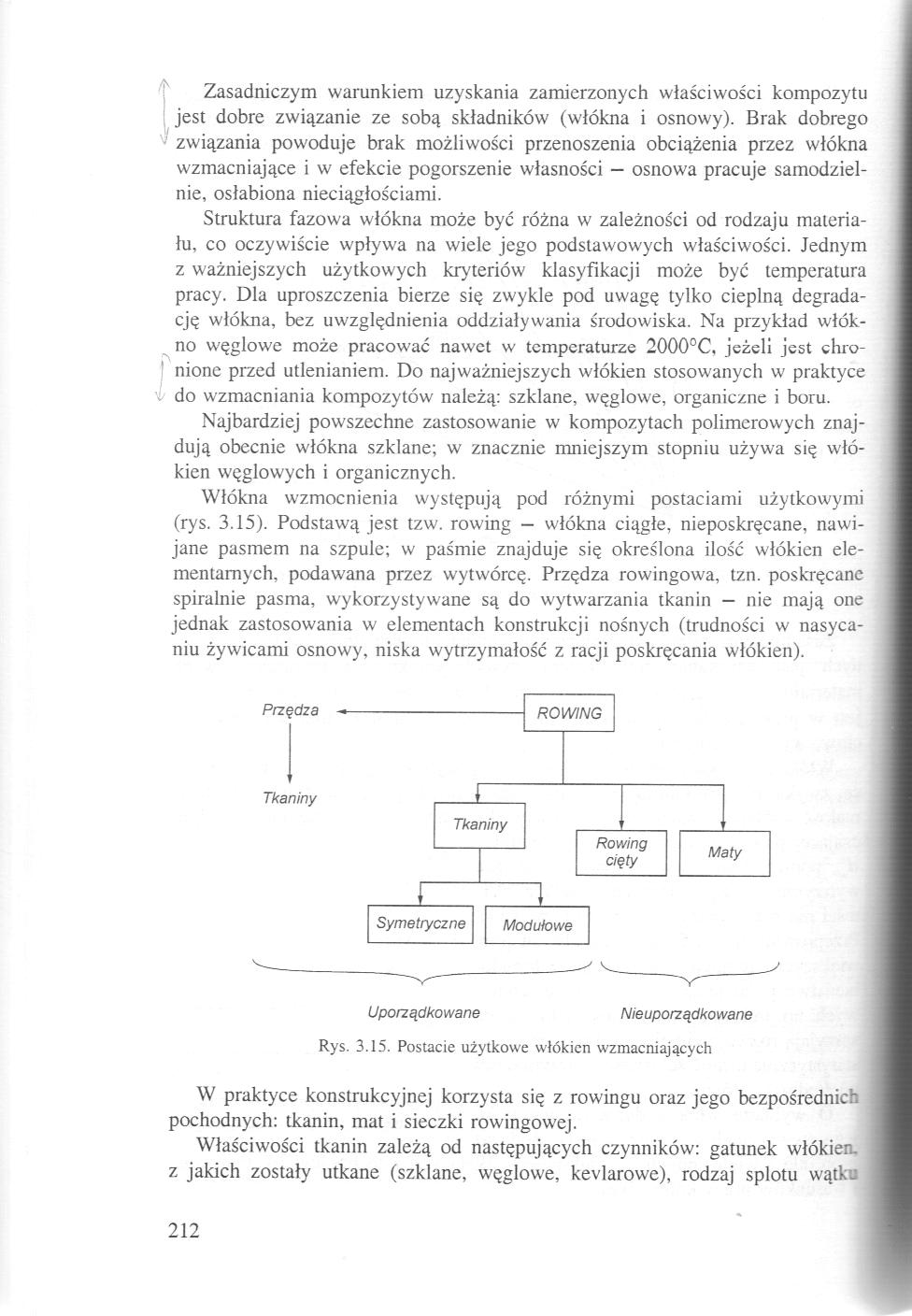

Włókna wzmocnienia występują pod różnymi postaciami użytkowymi (rys. 3.15). Podstawą jest tzw. rowing — włókna ciągłe, nieposkręcane, nawijane pasmem na szpule; w paśmie znajduje się określona ilość włókien elementarnych, podawana przez wytwórcę. Przędza rowingowa, tzn. poskręcane spiralnie pasma, wykorzystywane są do wytwarzania tkanin — nie mają one jednak zastosowania w elementach konstrukcji nośnych (trudności w nasycaniu żywicami osnowy, niska wytrzymałość z racji poskręcania włókien).

Przędza

Tkaniny

Uporządkowane Nieuporządkowane

Rys. 3.15. Postacie użytkowe włókien wzmacniających

W praktyce konstrukcyjnej korzysta się z rowingu oraz jego bezpośrednich pochodnych: tkanin, mat i sieczki rowingowej.

Właściwości tkanin zależą od następujących czynników: gatunek włókien. z jakich zostały utkane (szklane, węglowe, kevlarowe), rodzaj splotu wątku

212

Wyszukiwarka

Podobne podstrony:

Slajd2 (8) Baza danych - definicja Baza danych jest kolekcją związanych ze sobą danych. System zarzą

Warunkiem uzyskania oceny pozytywnej z egzaminu jest uzyskanie 50% poprawnych odpowiedzi. Na ocenę k

page0212 202 a równocześnie, że jest zasadniczo niższą od duszy ludzkiej. Pewną jest nadto rzeczą, ź

DSC00110 Cecha użytkowa jest to właściwość organizmu zwierzęcia bezpośrednio związana ze sposobem

System sterowania głównego robota wyposażony jest w kilka współpracujących ze sobą programów, w skła

WSTĘP Każdy człowiek jest silnie związany ze środowiskiem, w jakim żyje. Najpotężniejszym

warunkach wolnej konkurencji i funkcjonowania na rynku wielu konkurujących ze sobą podmiotów. 26. Po

IDENTYFIKACJA KONKURENCJI Konkurencja jest ściśle związana ze strukturą podmiotową i przedmiotową

Starzenie Starzenie jest zjawiskiem związanym ze zmianą własności stopu wskutek pewnych zmian w jego

60 61 (26) 60 ływania się do przez samego siebie wybranych autorytetów i każdy jest sentymentalnie z

BHP 1h (40) konieczne do opracowania systemów produkcji, magazynowania oraz sprzedaży jest informacj

więcej podobnych podstron