rozdrabnianie2

1

Grażyna Cacak-Pietrzak, Alicja Ceglińska

zmniejszenia objętości cząstek rozdrabnianych. Proces rozdrabniania wymaga dużego nakładu pracy. Przykładowo: rozdrobnienie 100 kg ziarna przy stopniu rozdrobnienia równym 40 pochłania 6 kWh energii.

Najważniejszą właściwością mechaniczną ciała, wpływającą na parametry' technologiczne procesu rozdrabniania, jest jego wytrzymałość, to jest opór, jaki stawia ciało w czasie rozdrabniania w określonych warunkach i granicach oddziaływań. W młynarstwie wytrzymałość ziarna określa się jako pracę potrzebną do utworzenia nowej powierzchni cząstek. Wytrzymałość ziarna na rozdrabnianie (P) można zatem wyrazić wzorem:

P = — [Jnr2] (6)

AS

W warunkach laboratoryjnych wytrzymałość ziarna można określić, mierząc za pomocą watomierza wykonaną pracę, a przyrost powierzchni cząstek określić na podstawie wyników analizy sitowej.

Eludowa urządzeń i przykłady ich zastosowania

W przemyśle spożywczym procesowi rozdrabniania poddaje się zarówno materiały suche, jak i soczyste, dlatego stosuje się różnorodne urządzenia rozdrabniające, których części robocze są dostosowane do rozdrabnianego materiału. Niezależnie od przeznaczenia wszystkie urządzenia rozdrabniające powinny spełniać następujące wymagania ogólne:

■ konstrukcja urządzenia rozdrabniającego powinna zapewniać możliwość szybkiej i łatwej wymiany i regeneracji wszystkich zużywających się części, a zwłaszcza elementów rozdrabniających;

■ materiał po rozdrobnieniu powinien składać się z cząstek o jednakowych wymiarach, a konstrukcja urządzenia rozdrabniającego powinna umożliwiać szybką i łatwą zmianę stopnia rozdrobnienia;

■ podczas rozdrabniania materiałów suchych pylenie powinno być jak najmniejsze;

■ materiał rozdrobniony do żądanego wymiaru powinien być usuwany z urządzenia, aby przez dalsze zbędne rozdrabnianie nie następowało dodatkowe zużycie energii.

W niektórych branżach, na przykład: w młynarstwie, kaszarstwie i krochmal-nictwie, rozdrabnianie jest podstawowym procesem technologicznym. W przemyśle zbożowo-młynarskim do rozdrabniania ziarna zbóż stosuje się różnego rodzaju rozdrabniacze, z których najpowszechniej stosowane są: mlewniki walcowe, gniotowniki, rozdrabniacze młotkowe, rozdrabniacze tarczowo-rzutowe (entoletery) oraz śrutowniki tarczowe.

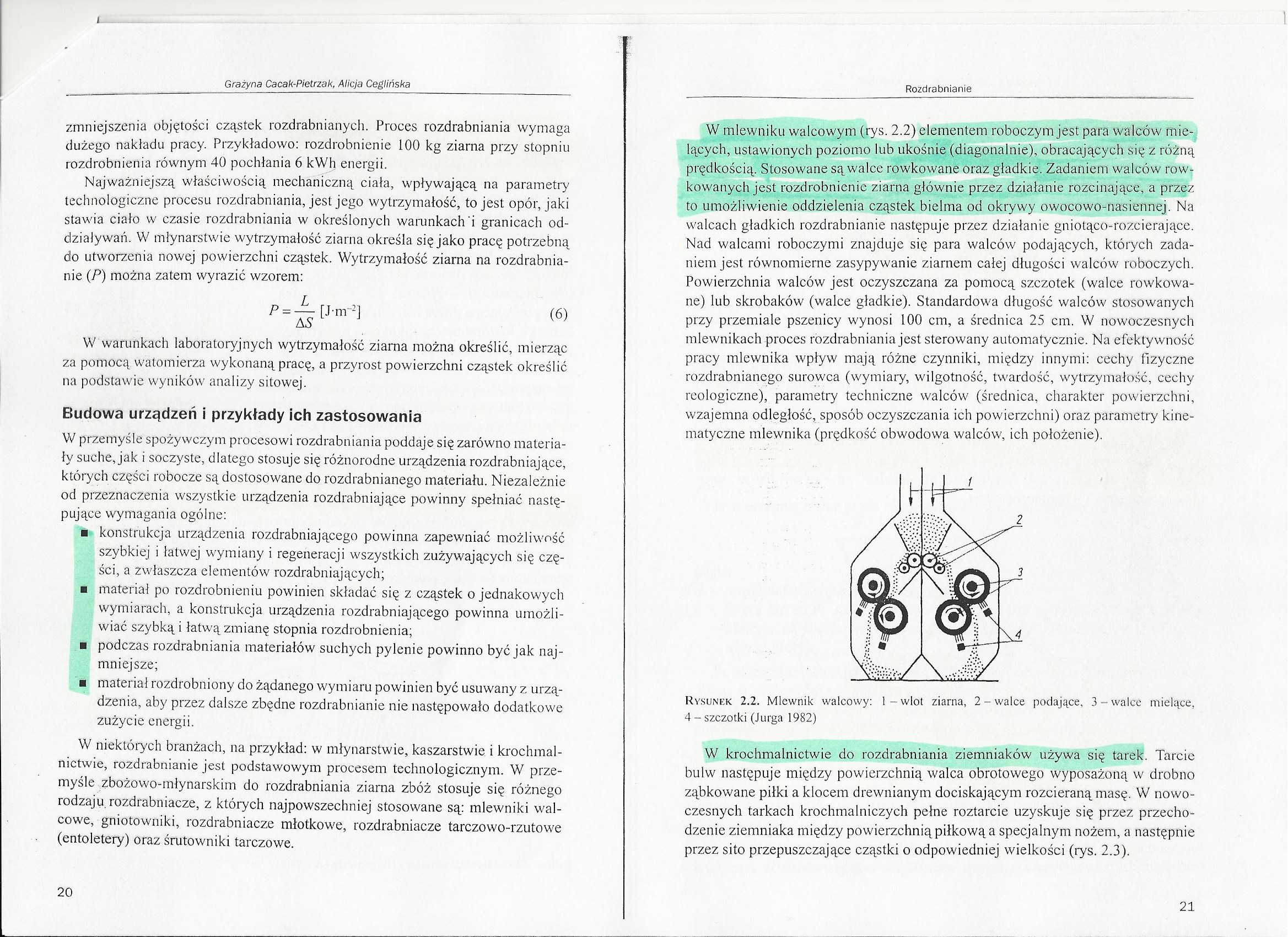

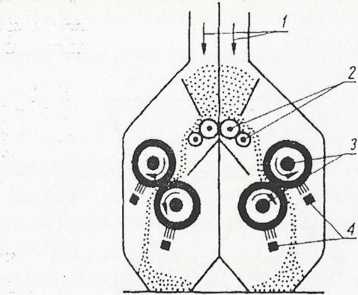

W mlewniku walcowym (rys. 2.2) elementem roboczym jest para walców mielących, ustawionych poziomo lub ukośnie (diagonalnie), obracających się z różną prędkością. Stosowane są walce rowkowane oraz gładkie. Zadaniem walców rowkowanych jest rozdrobnienie ziarna głównie przez działanie rozcinające, a przez to umożliwienie oddzielenia cząstek bielma od okrywy owocowo-nasiennej. Na walcach gładkich rozdrabnianie następuje przez działanie gniotąco-rozcierajace. Nad walcami roboczymi znajduje się para walców podających, których zadaniem jest równomierne zasypywanie ziarnem całej długości walców roboczych. Powierzchnia walców jest oczyszczana za pomocą szczotek (walce rowkowane) lub skrobaków (walce gładkie). Standardowa długość walców stosowanych przy przemiale pszenicy wynosi 100 cm, a średnica 25 cm. W nowoczesnych mlewnikach proces rozdrabniania jest sterowany automatycznie. Na efektywność pracy mlewnika wpływ mają różne czynniki, między innymi: cechy fizyczne rozdrabnianego surowca (wymiary, wilgotność, twardość, wytrzymałość, cechy reologiczne), parametry techniczne walców (średnica, charakter powierzchni, wzajemna odległość, sposób oczyszczania ich powierzchni) oraz parametry kinematyczne mlewnika (prędkość obwodowa walców, ich położenie).

Rysunek 2.2. Mlewnik walcowy: 1-wlot ziarna, 2 - walce podające, 3 - walce mielące, 4 - szczotki (Jurga 1982)

W krochmalnictwie do rozdrabniania ziemniaków używa się tarek. Tarcie bulw następuje między powierzchnią walca obrotowego wyposażoną w drobno ząbkowane piłki a klocem drewnianym dociskającym rozcieraną masę. W nowoczesnych tarkach krochmalniczych pełne roztarcie uzyskuje się przez przechodzenie ziemniaka między powierzchnią piłkową a specjalnym nożem, a następnie przez sito przepuszczające cząstki o odpowiedniej wielkości (rys. 2.3).

21

Wyszukiwarka

Podobne podstrony:

rozdrabnianie3 Grażyna Cacak-Pietrzak, Alicja Ceglińska Rysunek 2.3. Tarka krochmalnicza: 1 - lej za

rozdrabnianie1 Grażyna Cacak-Pietrzak, Alicja Ceglińska uderzanie, rozłupywanie (rys. 2.1). W niektó

rozdrabnianie4 Grażyna Cacak-Pietrzak, Alicja CeglińskaCzęść praktyczna Celem ćwiczenia jest zapozna

rozdrabnianie5 Grażyna Cacak-Pietrzak, Alicja Ceglińska wiadająeą średniej wielkości cząstek we frak

rozdrabnianie Alicja Ceglińska, Grażyna Cacak-Pietrzak 2. Obliczyć długość płaszcza tryjera podłużno

IVSympozjum Inżynierii Żywności, Warszawa, 1-2 lipca 2014 Daria Romankiewicz, Grażyna Cacak-Pietrzak

W podeszłym wieku obserwuje się zmniejszenie objętości tkanki tłuszczowej (w szczególności podskórne

Oddzielnie zbierać odpady niebezpieczne Zmniejszać objętość odpadów, by zabierały mniej

z ich starzeniem się może znacząco zmniejszyć objętość wolumenu danych przechowywanych w relacji fak

12 POSTĘPY TECHNIKI PRZETWÓRSTWA SPOŻYWCZEGO 2/2007 Dr hab. Alicja CEGLIŃSKA Prof. dr hab. Tadeusz

img003 (7) - zmniejszoną objętością serca, objętością wyrzutową serca, -

Alicja ZIELIŃSKA zmniejszać. Poniższy rysunek (Rys.l) przedstawia w widoku ogólnym model wysięgnika

P1080188 Ściśliwość gruntu Ściśliwość gruntu oznacza jego zdolność do zmniejszania objętości pod wpł

więcej podobnych podstron