LastScan14 (10)

14

Maksymalne wydłużenie stosowane w tej metodzie wynosi X = 1,4-5-1,5 ijezei: ścianki mają grubość poniżej 1 mm - nawet 1,3-5-1,4), a wyjątkowych przypadkach nawet /. = 1.75, Odpowiada to zmniejszeniu przekroju rury o 30-^35%.

W celu zmniejszenia siły tarcia należy zwrócić szczególną uwagę na -akość powierzchni roboczej ciągadła i trzpienia, pożądane jest chromowanie tych powierzchni. Poza tym należy stosować smar wysokiej jakości, który należy doprowadzać zarówno do wnętrza rury w celu smarowania trzpienia, jak również do ciągadła w celu smarowania jeeo powierzchni zewnętrznej. Smar doprowadza się do wnętrza rury przez otwór w pręcie, na którego końcu zamocowany jest trzpień.

Mimo niedużej redukcji przekroju rury w jednym przejściu, metoda ta ma dużo zalet:

• duża elastyczność produkcji,

• niski koszt przygotowania zapasowych trzpieni o różnych wymiarach (wykonanie krótkich trzpieni jest tańsze niż długich),

• wysokajakość zewnętrznej i wewnętrznej powierzchni rury,

• możliwość produkowania rur profilowych o wysokich klasach dokładności wykonania,

• brak czynności związanych z każdorazowym ściąganiem rury z trzpienia.

1.9.4. Ciągnienie rur na korku swobodnym

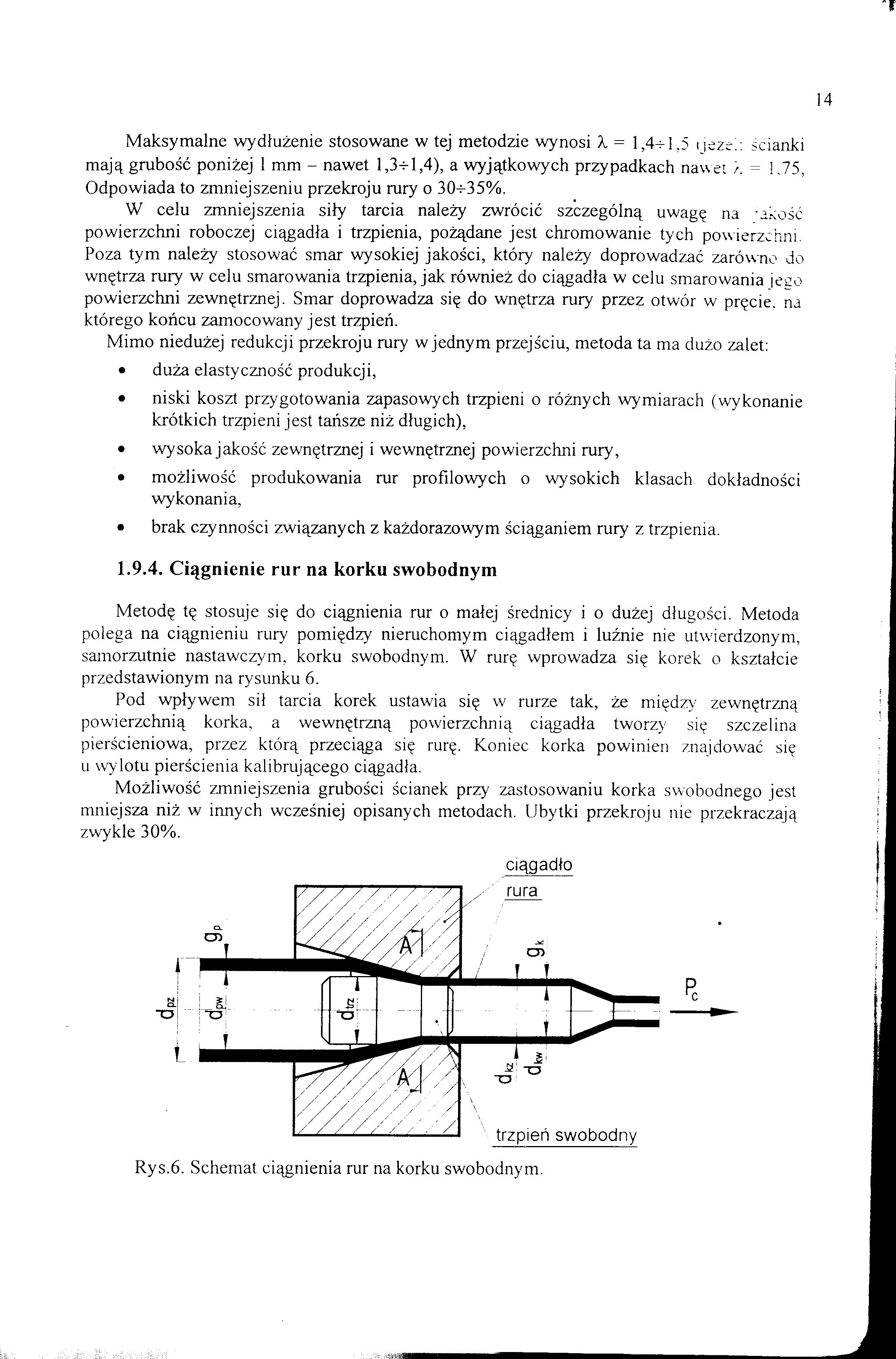

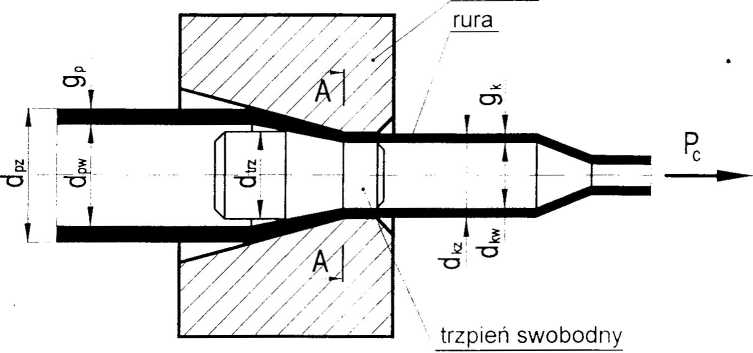

Metodę tę stosuje się do ciągnienia rur o małej średnicy i o dużej długości. Metoda polega na ciągnieniu rury pomiędzy nieruchomym ciągadłem i luźnie nie utwierdzonym, samorzutnie nastawczym, korku swobodnym. W rurę wprowadza się korek o kształcie przedstawionym na rysunku 6.

Pod wpływem sił tarcia korek ustawia się w rurze tak, że między zewnętrzną powierzchnią korka, a wewnętrzną powierzchnią ciągadła tworzy się szczelina pierścieniowa, przez którą przeciąga się rurę. Koniec korka powinien znajdować się u wylotu pierścienia kalibrującego ciągadła.

Możliwość zmniejszenia grubości ścianek przy zastosowaniu korka swobodnego jest mniejsza niż w innych wcześniej opisanych metodach. Ubytki przekroju nie przekraczają zwykle 30%.

ciągadło

Rys.6. Schemat ciągnienia rur na korku swobodnym.

Wyszukiwarka

Podobne podstrony:

CCI20101218�013 14 Maksymalne wydłużenie stosowane w lej metodzie wynosi X = 1,4+1,5 (jeżeli ścianki

skan062 (2) Str. 4 r Ćwiczenie nr 7 Wizkozymetry stosowane w tej metodzie mają kulki o ściśle określ

LastScan12 (10) 12 Jednocześnie ze zmniejszeniem średnicy rury może nastąpić nieznaczne zwiększenie

LastScan12 (10) 12 Jednocześnie ze zmniejszeniem średnicy rury może nastąpić nieznaczne zwiększenie

METODA 311 Stosowanie tej metody sprawdza sie w przypadku materiałów o grubości ponad 4mm,

słr 2W1/2 Faktycznie, w tej metodzie, z góry można określić maksymalną liczbę iteracji potrzebną do

lastscan109 stosowanie tej stopy już od 1987 r.9, w 1998 r. jedynie uwzględniono w przykładach! różn

img387 254 254 Rys. 10.14. Wkraplacz laboratoryjny ściej zimna woda). Zasadniczo w laboratorium są s

metro 31#10 Pomijając wielkości niższego rzędu względny błąd kwantowania przy tej metodzie określa

B2 10 14. Wskaż zdanie fałszywe: Obróbka cieplna zwana odpuszczaniem:

B2 10 (2) 14. Wsfcai zdanie fałszywe: Obróbka cieplna zwana odpuszczaniem: A. Jest stosowana po hart

fizachyla003 14. Zmotoryzowana kolumna wojskowa, której długość wynosi.? = 5 km, porusza się ze stał

więcej podobnych podstron