P1080296

& Bdaon ioboi(M’

współdziałać z układami sensorycznymi — jednak to układy wykonawcze chwytaków są najczęściej wyposażane w różnego rodzaju czujniki (dotyku, siły itp.).

8.3.1. Układy napędowe

W układzie napędowym chwytaka jest wytw orzona siła, która zostaje przekazana na końcówki chwytne. Rozróżnia się następujące rozwiązania napędu chwytaka:

- zamykanie i otwieranie końców ek chwytnych jest realizowane przez siłowniki napędu.

- zamykanie końcówek chwytnych, tzn. siła chwytu pochodzi od siłownika napędu, a otwieranie odbyw a się za pomocą układu sprężyn lub sprężyny.

- sda chwytu pochodzi od sprężyny, a rozwarcie końców ek jest realizowane przez siłownik napędu.

2 uwagi na bezpieczeństwo najkorzystniejsze jest trzecie rozwiązanie, ponieważ w przypadku zaniku energii (zaniku zasilania) chwytak robota nie wypuści transportowanego przedmiotu.

Najczęściej w skład zespołu napędow ego wchodzi siłownik (pneumatyczny. hydrauliczny, elektromagnetyczny), którego element wykonawczy jest połączony z układem przeniesienia napędu.

Rzadziej stosuje się bezpośrednio napęd mechaniczny lub wykorzystuje takie zjawiska fizyczne, jak pole magnetyczne oraz siły adhezji (siły powierzch-niowe powstające po zetknięciu się materiałów*). Trwają próby wykorzystania zjawiska pamięci kształtu w stopach metali, związanego z odwracalną przemianą manenzytyczną, do budowy chwytaków robotów przemysłowych.

W obecnych zastosowaniach przemysłowych zdecydow anie przew aża napęd pnamttMyczny, lecz wszystkie najnowsze rozwiązania konstrukcyjne chwytaków (w szczególności wyposażone w urządzenia sensoryczne) mają napęd elektryczny.

Energia sprężonego powietrza w urządzeniach chwytających może być ■żyta do:

- przemieszczania tłoczyska siłownika (dokowego, membranow ego, mieszkowego kp.),

- wytwarzania podciśnienia podczas przepływu sprężonego powietrza przez dyszę (w chwytakach podciśnieniowych),

- odkształcenia elastycznych końcówek chwytnych lub elastycznych przepon kształtowych,

- wywoływania określonych zjawisk powstających podczas opływania strugi powietrza wokół powierzchni obiektu (np. centrow anie, przyleganie dwóch powierzchni),

- do realizacji czynności pomocniczych, np. wspomagań i e uwolnienia obiektu w chwytakach elektromagnetycznych.

Rozwój zastosowań napędu elektrycznego w chwytakach jest zw iązany 238 z postępem w budowie silników krokowych oraz silników prądu stałego. Zasto-

jowanif nowoczesnego napędu elektrycznego w urządzeniach chwytających umożliwia zmniejszenie ich ciężaru, ułatwia sterowanie siłą chwytu, likwiduje konieczność doprowadzenia przewodów ciśnieniowych płynu do chwytaka przez wszystkie człony układu kinematycznego manipulatora.

8.3.2. Układy przeniesienia napędu

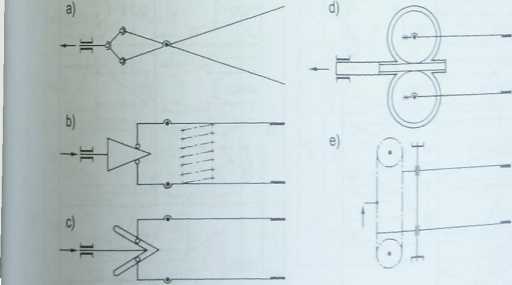

Siła i przemieszczenie zespołu napędowego są przekazywane do układu przeniesienia napędu - sposoby realizacji napędu przedstawiono na rys. 8.4.

Zadaniem układu przeniesienia napędu jest przekazanie siły z układu napędowego na końcówki chwytne oraz przekształcenie przemieszczenia siłownika na ruch końcówek chwytnych.

Istnieje ogromna różnorodność rozwiązań konstrukcyjnych układów przeniesienia napędu. Struktura i parametry konstrukcyjne tego układu mają wpływ na wartość siły chwytu, na zakres przemieszczania się końcówek chwytnych, a także na rodzaj ruchu tych końcówek. Jako kryterium klasyfikacji układu przeniesienia napędu przyjęto liczbę i rodzaj par kinematycznych.

W układach tych występują:

- pary kinematyczne V klasy,

- pary kinematyczne IV i V klasy.

Klasyfikacja obejmuje powszechnie stosowane w chwytakach mechanizmy płaskie o ruchliwości

w=3n^-2j?5 -pĄ (8.1)

gdzie: n - liczba ruchomych członów, pA - liczba par kinematycznych IV klasy, Ps-liczba par kinematycznych V klasy.

y'**x48.4

Sposoby realizacji napędu: a) dźwigniowy, b) klinowy, c) jananowy.

wy (łańcuchowy) [4]

Wyszukiwarka

Podobne podstrony:

P1080296 & Bdaon ioboi(M’ współdziałać z układami sensorycznymi — jednak to układy wykonawcze ch

P1080296 & Bdaon ioboi(M’ współdziałać z układami sensorycznymi — jednak to układy wykonawcze ch

FizykaII503�01 499 sność prążków we wszystkich trzech układach jest jednaka. Gdy zaś osie tafelek st

skanuj0033 (41) grafii dla odpowiednich typów mnożyć. Nie wydaje się jednak to celowe. Przyjęto więc

skanuj0052 (60) 112 Jednak to właśnie dzięki mężczyźnie, dzięki jego cierpliwości, zrozumieniu i odw

P1080272 (2) Jeśli w tym przypadku zostaje rozpoczęte leczenie ortodontyczne* to rezultatem pow

P1080319 9. Układy sensoryczne 9.4.2. Przetworniki siły i naprężeń Wyposażenie chwytaka w przetworni

IMGv36 (2) 1 H b) dziecko nabywa lub układa podpisy pod odpowiednia układy przestrzenne (Rya 91), Od

page0050 46 ruych warunkach działają jednakowo, to winno nie być najmniejszej różnicy indywidualnej

page0288 284 Podobnież i wielkość komórek nie jest jednakowa, i to zarówno w komórkach tkanek, jak i

page0321 DEMOKRYT. 315 Jednakże to tylko domysł nasz oparty na kilku słowach Stobeusza1), domysł zre

SINGLE SUPPLY TEMPERATURE SENSOR SINGLE-SUPPLYTEMPERATURĘ SENSOR (-50 TO +300°F) - 50° to + 300°F +

m WIELKICH EMOCJI W TYM MECZU NIE BYŁO. JEDNAK TO ZAWSZE PRZYJEMNIE POPATRZEĆ.

HPIM2348 mg. /m€%t*cma« gdyby prnMait *to ni#-j.Ł^ ktÓf€ ptt Tf€%XłĄ mt d#£$. Hmłw

5 Czujniki pomiarowe (sensory) i układy wykonawcze (efektory) 5.1 Funkcje, interfejsy Funkcje •

IMG201 (2) Klasyfikację bajek ogromnie komplikuje jednak to, że wiele z nich składa się z kilku sekw

więcej podobnych podstron