P1080298

Najprostszym rozwiązaniem konstrukcyjnym mechanizmu jest siłownik pneumatyczny, którego nieruchomy cylinder jest sztywno połączony z jC(jn końcówką chwytaka, a przemieszczający się tłok z drugą. Chwytaki tego typj są jednak stosunkowo rzadko stosowane tylko do przenoszenia obiektu bez możliwości zmiany kierunku jego ustawienia m.in. ze względu na niesymetryczne przemieszczanie końcówek chwytnych i możliwość obrotu tłoka w siłowniku. Najliczniejszą grupę mechanizmów stanowi rozwiązanie zawierające siedem par kinematycznych V klasy. Zaletą tej struktury jest zwartość i syme-tryczność konstrukcji.

Mechanizmy płaskie o ruchliwości w= 1 dla par kinematycznych IV i \' klasy mogą zawierać liczbę ruchomych członów wg tabl. 8.4.

Typowe mechanizmy chwytaków tej grupy przedstawiono w tabl. 8.5. Zaletą mechanizmów zawierających pary kinematyczne IV i V klasy jest mniejsza liczba członów pośredniczących przy przenoszeniu napędu, natomiast wadą występowanie znacznych sił tarcia w parze kinematycznej IV klasy.

W obecnych konstrukcjach chwytaków przemysłowych najczęściej występują struktury zawierające dwie pary kinematyczne IV klasy oraz trzy pary V klasy. Dokładność wykonania pary kinematycznej IV klasy ma istotny wpływ na pracę chwytaka (zmniejszenie sił tarcia, symetryczny ruch końcówek). Tak więc np. wodzik powinien pracować na obu powierzchniach jarzma-krzywki w całym zakresie przemieszczeń końcówek chwytnych. Na wartość siły chwytu oraz na występowanie histerezy przemieszczeń końcówek chwytnych niekorzystnie wpływa tuz w przekładniach zębatych oraz zmienne tarcie na powierzchniach sty kających się zębów.

8.3.3. Układy wykonawcze chwytaków

Elementem wykonawczym chwytaka są końcówki chwytne. Liczba końcówek chwytnych może być różna - standardowy chwytak ma dwie, umieszczone przeciwległe, końcówki chwytne. Rzadziej stosuje się chwytaki z jedną ruchomą końców ką chwytną (druga nieruchoma albo jest to chwytak typu hakowego) lub z trzema końców kami chwytnymi (przeznaczone głównie do chwytania obiektów o owalnych kształtach). Ze względu na sposób oddziaływania końcówek chwytnych na powierzchnię obiektu wyróżnia się chwytaki do chwytania:

- za pow ierzchnię zewnętrzną obiektu manipulacj i,

- za powierzchnię wewnętrzną obiektu,

- za powierzchnię zewnętrzną lub wewnętrzną.

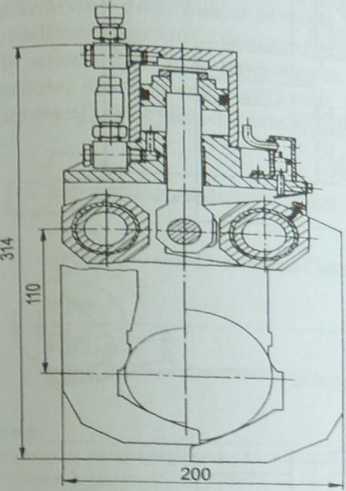

Na rysunku 8.5 pokazano konstrukcję chwytaka do wałków, stosowanego w robotach AM 80 prod. Vukov w Preśovie. Jest to chwytak pojedynczy z napędem hydraulicznym, ze sztywnymi końcówkami wymiennymi do średnic d— 50+90 mm oraz d- 80+120 mm.

Rysunek 8.5 _____

Chwytak do wałków robota AM 80

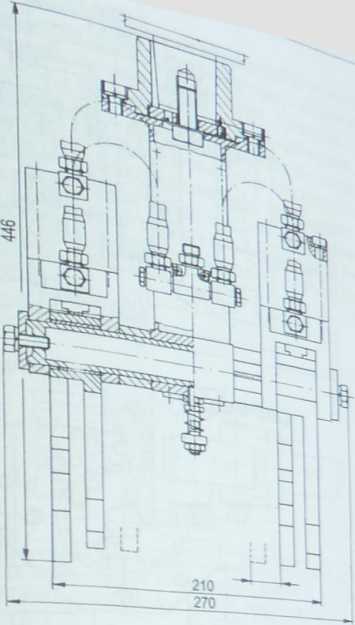

Na rysunku 8.6 pokazano konstrukcję podwójnego chwytaka z napędem pneumatycznym do przedmiotów klasy tarcza, stosowanego także w robotach AM 80. Chwytak jest dostosowany do chwytania przedmiotów za powierzchnię otworu i ma wymienne końcówki dla zakresu średnic otworów D = 34 4- 52 mm (cztery komplety).

Końcówki chwytne występują jako elementy sztywne (jak w chwytakach na rys. 8.5 i 8.6) albo sprężyste czy elastyczne. Najczęściej stosuje się sztywne końcówki chwytne, które nie odkształcają się podczas chwytania obiektu manipulacji.

Na rysunku 8.7 przedstawiono chwytaki z napędem pneumatycznym robota KUKA.

Występowanie niekorzystnych zjawisk dynamicznych podczas uderzenia sztywnej końcówki o twardą powierzchnię obiektu, a także często specyficzna wymagania stawiane przez proces technologiczny lub obiekt manipulacji są ^ przyczyną stosowania sprężysty ch końcówek chwytnych.

Wyszukiwarka

Podobne podstrony:

125 5 Na rys. 4.25 przedstawiono rozwiązanie konstrukcyjne mechanizmu romboidalnego. Wypornik 1 jest

IMAG0180 - siłowniki pneumatyczne. Wielkość otwarcia wietrzników regulowana jest z

Ze względu na mnogość rozwiązań występujących w budowie siłowników pneumatycznych, do zaprezentowani

HPIM5137 może być rozwiązane na drodze mechanicznej, hydraulicznej bądź pneumatycznej. Łącznikami ks

Budowa żeliwiaka, wsad i produkty Żeliwiak jest piecem szybowym o różnych rozwiązaniach konstrukcyjn

CCF20130611�007 16 Praca zbiorowa pod rod. J. Pancewicza na rozwiązanie konstrukcyjne układu pomiaro

Ważne jest także poprawne rozwiąza konstrukcji parapeti Przestrzeń pod parapetem

Budowa żeliw iaka, w sad i produkty Żeliwiak jest piecem szybowym o różnych rozwiązaniach konstrukcy

KonstrukcyjneFunkcjonalne / specjalne materiały, dla których wytrzymałość mechaniczna jest

4.3. ELEMENTY WYPOROWE I MECHANIZM ROBOCZY Rozwiązania konstrukcyjne elementów wyporowych, tj. tłoka

najprostszym rozwiązaniem jest wybranie krzywej przecięcia lub krawędzi przecięcia poszczególnych se

więcej podobnych podstron