67726 P1080325

9. Układy sensoryczne

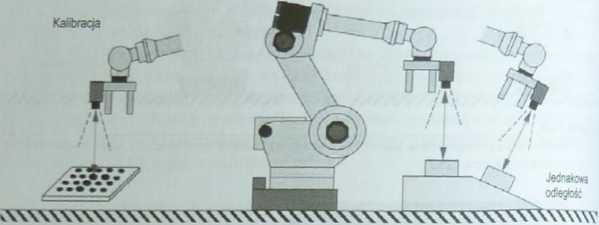

ruchu ramienia robota przy różnych jego ustawieniach. Kalibracja automaty^ jest szybka i nie wymaga żadnych dodatkowych elementów. Dzięki temu nJ? być uruchamiana wielokrotnie w czasie pracy robota.

Rysunek 9 30 Ulw _

Przykład kalibracji układu kamera-robot [253]

Często do kierowania ruchem robota jest też niezbędne określenie położenia obiektu w przestrzeni trójwymiarowej. Standardowe kamery wizyjne 2D dają informację o położeniu zlokalizowanej części jedynie w kierunkach X. Y oraz o obrocie wokół osi Z. Nie ma natomiast informacji o głębi obrazu, czyli o położeniu przedmiotu w osi Z oraz wysokości obiektu. Tego typu problem występuje w zrobotyzowanych stanowiskach spawania, klejenia, uszczelniania, malowania, napełniania i opróżniania pojemników, manipulacji arkuszami blach oraz montażu szyb, dachów, modułów przednich i innych części pojazdów.

Problem ten może być rozwiązany, gdy zastosuje się:

- system zwany 2,5D, pozwalający na estymację odległości na podstawie wykonywanego zdjęcia,

- interferometr laserowy lub inny przyrząd mierzący odległość w osi Z,

- system wizyjny 3D składający się z zestawu kilku współpracujących kamer,

- dodatkowe układy sensoryczne, umożliwiające kontrolę nacisku, co pozwoli na określenie aktualnego położenia końcówki manipulatora względem obiektu.

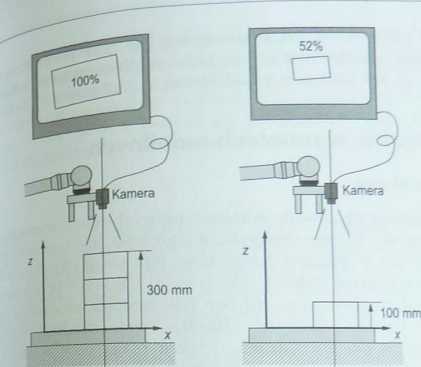

Zastosowanie systemu 2,5D, pozwalającego na estymację odległości na podstawie wykonywanego zdjęcia, można pokazać na przykładzie pobierania przedmiotów znajdujących się na różnych poziomach względem robota i kamery - rys. 9.31. W miarę jak ubywa elementów na stosie, obiekt na wierzchu wydaje się mniejszy. Na podstawie pozornej zmiany rozmiaru elementu system wizyjny oblicza wysokość stosu i przesyła tę informację do robota, który podnosi kolejne elementy. Najważniejszą korzyścią takiego rozwiązania jest brak konieczności stosowania dodal-296 kowych czujników w celu wykrywania poziomu warstwy do pobierania.

Rysunek 9.3^__

System wizyjny 2,5D z pojedynczą kamerą wykorzystywany do zbierania informacji przestrzennej [253]

Zastosowanie kamery 2D i sensora laserowego do pomiarów w trzecim wymiarze pozwala na pomiar pozycji przedmiotu. Na podstawie pomiaru robot otrzymuje informacje o położeniu chwytaka w osi Z (rys. 9.31) i modyfikuje program tak, aby dostosować jego przemieszczenie do aktualnej wysokości obiektu.

Sensory laserowe umożliwiają określenie wysokości, objętości czy kształtu obiektu na podstawie złożenia profili, czyli kolejnych obrazów linii lasera, w trójwymiarowy obraz obiektu. Innym przykładem wykorzystania laserów jest użycie czujników składających się z diody laserowej emitującej impulsy świetlne w kierunku obserwowanego obiektu i elementu światłoczułego, który wykrywa św iatło odbite od powierzchni detalu. Na podstawie czasu propagacji impulsu świetlnego między czujnikiem i obiektem jest wyznaczana dzieląca je odległość.

Gdy do kierowania ruchem robota jest też niezbędne określenie położenia obiektu w przestrzeni trójwymiarowej, stosuje się systemy wizyjne 3D, składające się zazwyczaj z zestawu kilku współpracujących kamer.

Zastosowanie dodatkowych układów sensorycznych umożliwiających kontrolę nacisku, jakimi są czujniki sił i momentów, pozwala na ocenę sił. jakie manipulator i obiekt nawzajem na siebie wywierają. Kamera może zlokalizować dany obiekt i ocenić go pod kątem np. kształtu, rozmiaru i ułożenia. W momen-cie gdy na podstawie tych informacji zostaje podjęta decyzja o akcji, np. podnieceniu obiektu, jest ważne, by w jej realizacji uczestniczyły też inne zmysły, a w tym przypadku zmysł dotyku. Zastosowanie czujników nacisku pozwala ^stemowi robota na identyfikację przyłożonej do chwytaka robota siły lub mo-'Centu, a następnie na inteligentne poszukiwanie właściwej dla danego procesu 297

Wyszukiwarka

Podobne podstrony:

11612 P1080326 9. Układy sensoryczne trajektorii ruchu. Jest to klucz do realizacji powtarzalnych or

30031 P1080313 9. Układy sensoryczne Rysunek^__ Klasyfikacja stosowanych w robotach przemysłowych uk

P1080318 9. Układy sensoryczne biegunów dodatkowych. W warunkach ustalonych, przy niezmiennym strun,

P1080312 Układy sensoryczne w robotach ( śtói ranę I Zbierające informacje 1 w serwa apędacy o

P1080319 9. Układy sensoryczne 9.4.2. Przetworniki siły i naprężeń Wyposażenie chwytaka w przetworni

P1080324 9. Układy sensoryczne - odległości między charakterystycznymi punktami ob

więcej podobnych podstron