Droga przesyłu gazu od źródła do stacji gazowej I-go stopnia.

Pokłady gazu ziemnego mogą występować samodzielnie lub towarzyszą złożom ropy naftowej lub węgla kamiennego. Gaz ziemny zostaje wydobyty przez odwierty, następnie uzdatniony w skomplikowanych procesach. Uzdatniony gaz jest gotowy do transportu poprzez rurociągi. Transport LNG oraz CNG może odbywać się za pomocą odpowiednio przystosowanych do tego statków, z których gaz zostaje wtłoczony do sieci gazociągowej. Rozprowadzanie zwiększonych ilości gazu wymaga sukcesywnej rozbudowy gazociągów przesyłowych.

ŹródłoPMGTłocznia gazu(spręża gaz do ok. 6Mpa)stacja redukcyjna I-go stopnia(redukuje ciśnienie do 1,6MPa)

System przesyłowy, który służy do transportu gazu pod wysokim ciśnieniem składa się z następujących elementów:

gazociągi (zespołami zaporowo-upustowymi, zespołami podłączeniowymi, zespołami podłączeniowymi tłoczni),

tłocznie gazu,

stacje gazowe I-go stopnia (zespoły urządzeń do redukcji, regulacji, pomiarów

i rozdziału gazu),

podziemne magazyny gazu (PMG).

System przesyłowy eksploatowany przez PGNiG S.A. to ok. 17,5 tys. km gazociągów, 1706 stacji gazowych I-go stopnia, 15 tłoczni gazu, oraz 3 PMG (Mogilno, Wierzchowice i Husów).

1.Gazociągi

Gazociągi stanowiące podstawowy element każdego systemu przesyłowego można podzielić według średnic lub według ciśnienia roboczego w rurociągu.

Z punktu widzenia kosztów związanych z bieżącą eksploatacją systemu istotnym elementem jest czas eksploatacji poszczególnych gazociągów.

- średnica wewnętrzna 500-1400mm

- wewnętrzna powierzchnia powlekana PE

- łączenie poprzez spawanie

- z zewnątrz zabezpieczone przed korozją

- max p 8,4 MPa- (jamalski); w Polsce 6,5 MPa,

- żywotność do 40 lat,

Odcinek rurociągu o stałej średnicy i chropowatości, bez odbioru.

- Zawór : element o zerowej długości, który może przyjmować dwa stany (otwarty i zamknięty).

- Zawór regulacyjny: element bierny realizujący zadana wartość (ciśnienie wlotowe, ciśnienie wylotowe, natężenie przepływu, stosunek ciśnień).

- Stacja mieszania: zbiór połączonych ze sobą zaworów regulacyjnych i sprężarek sterowanych w taki sposób aby uzyskać określony skład gazu.

transport gazu- gaz niesie ze sobą bardzo dużych ostrych kawałków skał, które uszkadzając rurociągi mogą być początkiem ognisk korozyjnych-stosujemy warstwę bitumiczną chroniąca przed wilgocią i uszkodzeniami.

Przepływ gazu przez rurę:

![]()

Przyjmujemy, że α=L*λ* ρ2 czyli

![]()

2.Podziemny Magazyn Gazu

W Polsce występują znaczne sezonowe nierównomierności w zapotrzebowaniu na gaz ziemny wysokometanowy,. Pokrycia tego szczytowego zapotrzebowania wykorzystuje się istniejące i rozbudowywane podziemne magazyny gazu, usytuowane w wyeksploatowanych złożach gazu ziemnego oraz kawernach solnych. Aktualnie, pojemność czynna podziemnych magazynów gazu wynosi ok. 1,2 mld m3, natomiast zdolność dobowego oddania gazu wynosi ok. 22 mln m3.

Element o zerowej długości i zerowym oporze o określonej pojemności

3.Tłoczenie

Tłocznia gazu - składa się z kilku lub kilkunastu sprężarek podnoszących ciśnienie gazu w celu pokonania spadków ciśnienia spowodowanych oporami przepływu.

Tłocznie gazu stanowią bardzo ważny element systemu przesyłowego, których zadaniem jest kompensacja strat ciśnienia gazu spowodowanych oporami przepływu.

Ogólnie, w systemie przesyłowym PGNiG S.A. w chwili obecnej pracuje 13 tłoczni, których liczba zainstalowanych maszyn waha się od 2 do 12. moc zainstalowana w tłoczniach wynosi 130 MW. Większość sprężarek napędzana jest silnikami gazowymi tłokowymi,.

Dowolna liczba różnych sprężarek (tłokowych, wirnikowych z napędami i chłodnicami) połączonych szeregowo lub równolegle.

Model stacji sprężarek buduje się z następujących elementów:

sprężarek wirnikowych,

sprężarek tłokowych,

turbin gazowych napędzających sprężarki,

silników spalinowych napędzających sprężarki tłokowe,

silników elektrycznych napędzających sprężarki tłokowe,

chłodnic.

Wymienione elementy mogą być łączone w dowolne konfiguracje określone przez rodzaj elementów, sposób ich połączenia oraz zasadę sterowania. Zasada sterowania określa udział poszczególnych jednostek w obciążeniu oraz sposób sterowania poszczególnymi jednostkami

Wartości zadane mogą dotyczyć:

ciśnienia wlotowego,

ciśnienia wylotowego,

wydajności,

stopnia sprężania,

maksymalnej mocy,

prędkości obrotowej.

Tłocznie w Polsce:

32 motosprężarki, 17 tłokowych z napędem elektrycznym, 4 turbosprężarki GPA;

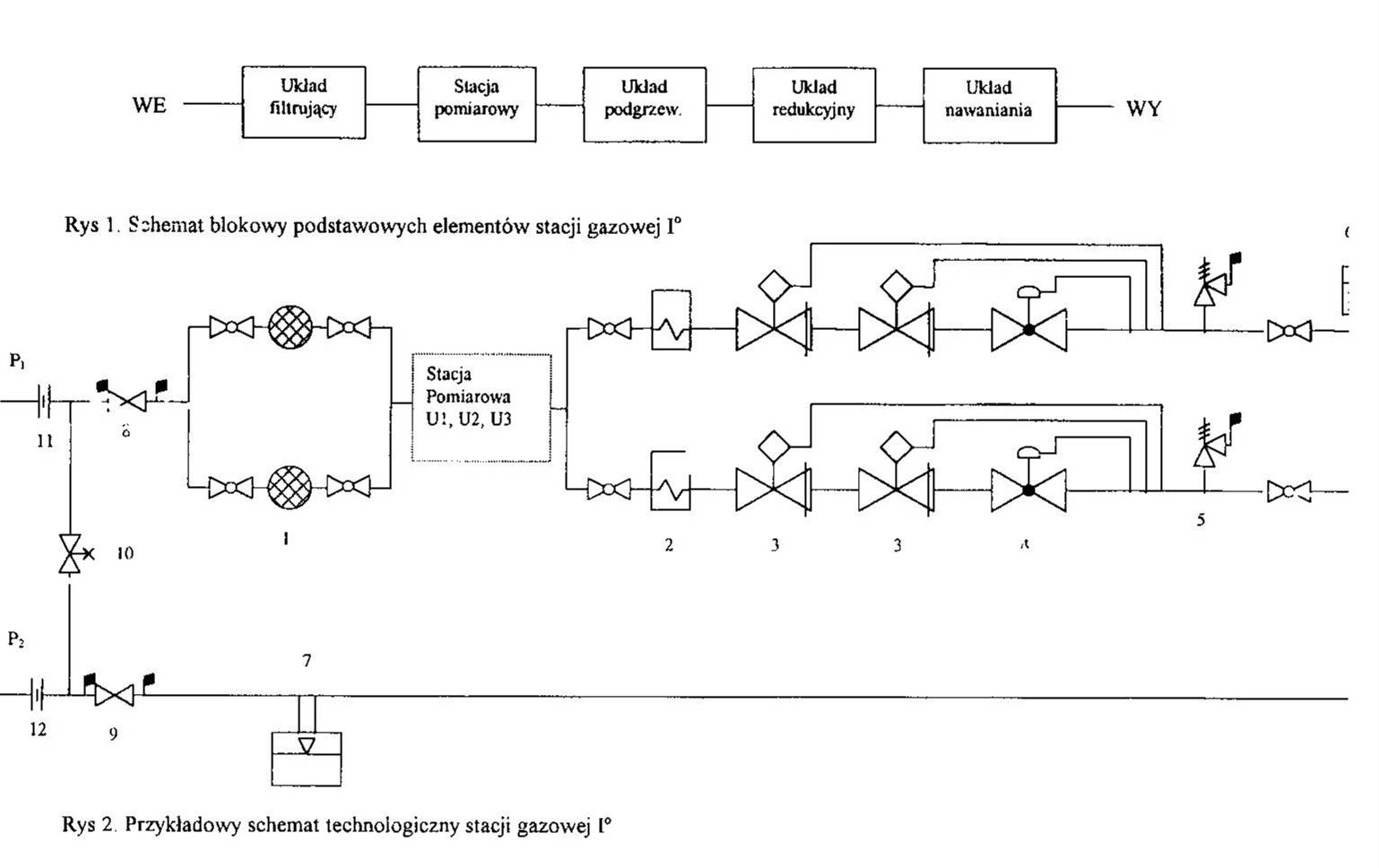

4.Stacje gazowe I-go stopnia

Stacje gazowe I-go stopnia są elementem systemu przesyłowego, którego zadaniem jest dopasować ciśnienie zasilania sieci dystrybucyjnych do możliwości tych sieci.

Stacja gazowa 1○ - pełni funkcję stacji redukcyjno-pomiarowej

Rola i rodzaje PMG w systemie przesyłu gazu.

Rodzaje:

struktury wyeksploatowanych złóż węglowodorów

- najczęściej stosowane 75% PMG na świecie,

- kilka lat budowy, głębokość 300-1000m,

- nie ma strat,

- zaleganie gazu,

- niski koszt,

- złoża dobrze rozpoznane przez proces eksploatacji;

Struktury warstw wodonośnych

- tradycyjna i bardziej ryzykowna budowa,

- droższe w eksploatacji -osuszanie, zabezpieczanie przed korozją,

- ok. 15% na świecie (2 w Polskce)

Kawerny solne

- drogie,

- mogą pełnić role magazynów szczytowych,

- duże pojemności,

- ok. 3% PMG , 1 w Polsce,

- muszą spełniać warunki: kształt i wytrzymałość stropów, wysokie p gazu > 20MPa;

Wyrobiska górnicze starych kopalni

Podział zbiorników:

1) sezonowe;

2) szczytowe - zawsze możemy dostarczyć i odebrać do nich gaz, grube stropy, duże p>20MPa, mało miejsca zajmują,

Zalety PMG:

- minimalizacja kosztów transportu,

- zabezpieczenie pełnych dostaw gazu,

- tworzenie rezerw (ok. 90 dni),

- rozwiązanie problemów stałych dostaw gazu z importu;

Rozmieszczenie podziemnych magazynów gazu

Podziemne Magazyny Gazu

Lp. |

Nazwa |

Rodzaj |

Pojemność czynna |

Ilość gazu pobrana z magazynu |

Ilość gazu zatłoczona do magazynu |

Stan na 31.12.2007 |

1 |

Wierzchowice |

sczerpane złoże gazu |

575,00 |

542,10 |

500,72 |

374,99 |

2 |

Brzeźnica |

sczerpane złoże gazu |

65,00 |

76,87 |

47,31 |

32,44 |

3 |

Strachocina |

sczerpane złoże gazu |

150,00 |

153,91 |

101,51 |

80,24 |

4 |

Swarzów |

sczerpane złoże gazu |

90,00 |

65,23 |

37,01 |

53,76 |

5 |

Husów |

sczerpane złoże gazu |

400,00 |

416,94 |

327,58 |

284,53 |

6 |

Mogilno |

kawerny solne |

380,17 |

260,38 |

229,02 |

340,18 |

|

RAZEM |

|

1660,17 |

1515,42 |

1243,15 |

1166,14 |

Rola tłoczni gazu w systemie przesyłowym. Struktury połączeń maszyn w tłoczni.

Głównym zadaniem tłoczni gazu jest sprężenie gazu do takiego ciśnienia, które umożliwia pokonanie oporów hydraulicznych rurociągu na określonym odcinku przy zadanym przepływie gazu.

Na terenie tłoczni prowadzone są także pomiary ilości i jakości gazu dostarczanego i transportowanego na odcinku gazociągu tranzytowego, a także dokonywanie ciągłego pomiaru ilości gazu odbieranego przez system gazowniczy, jak również kontrola jego jakości.

szeregowo połączone- Qt=Qmin - instalujemy tam gdzie trzeba znacznie podnieść p

równolegle połączone- QT=Σ Qi - można przepuścić więcej gazu;

sprężarki połączone, mieszane - bardzo kosztowne;

SYSTEM JAMALSKI- nowoczesny, 5 tłoczni w Polsce, dobre zabezpieczenie rury przed korozją, małe opory ruchu, 30 mld m3 /rok, pełna informatyka; turbiny gazowe -moc 26MW;

Rodzaje sprężarek i ich napędów.

Motosprężarki

Zalety:

- szybkie i częste włączanie w ruch,

- duża i płynna możliwość regulacji obrotów,

- możliwość wykorzystania przestrzeni martwych,

- wysoka sprawność cieplna,

- można zwiększyć znacznie przyrost p,

- elastyczny zakres zmian wydajności;

Wady:

- zanieczyszczenie spalinami środowiska,

- duży hałas,

- powodują drgania,

- duży ciężar (48-100 ton),

- kosztowny fundament,

- mały zakres mocy,

- duży koszt zamiennych;

Tłokowe z napędem elektrycznym

Zalety:

- szybkie i częste włączanie w ruch,

- ciche,

- brak zanieczyszczeń atmosfery;

Wady:

- zależność od systemu elektroenergetycznego,

- duże koszty dodatkowe,

- silniki o małej mocy max 4MW,

- brak możliwości zmiany prędkości obrotowej;

Odśrodkowe z turbiną gazową

Zalety:

- większe moce (10-35MW),

- możliwość częstego i szybkiego włączania,

- niezależne od elektryki;

Wady:

- bardzo drogie 1MW=1mlnUSD,

- duża emisyjność tlenków azotu;

Turbiny

Zalety:

- większe moce przy mniejszej masie,

- wielkości agregatów;

- większa równomierność pracy wobec zbędności mechanizmu korbowego,

- mniejsze koszty eksploatacyjne,

- mniejsze wymagania co do konstrukcji i wyposażenia budynku;

Napędy: silniki spalinowo-gazowe, elektryczne, turbiny gazowe.

Podstawowe zależności sprężarek:

charakterystyka, czyli ile można przetoczyć :

![]()

b) charakterystyczna moc, jaka jest nam potrzebna:

![]()

c) charakterystyka sprężarek Cooper-Bessner;

d) charakterystyka rurociągu Jamal-Europa zachodnia; Qi*Δpi=Ni ;

Stacja gazowa I-go stopnia.

Stacje gazowe I-go stopnia są elementem systemu przesyłowego, którego zadaniem jest dopasować ciśnienie zasilania sieci dystrybucyjnych do możliwości tych sieci

Podstawowe elementy technologiczne:

przewód wejściowy z zespołem zaporowo - upustowym,

zespół filtrów na każdym ciągu,

podgrzewacze gazu,

ciągi redukcyjne,

aparatura kontrolno - pomiarowa,

przewód wyjściowy z zespołem zaporowo - upustowym

- redukuje p do max p=0,4 MPa,

- pomiar p i ilości gazu, która jest wprowadzona do tej sieci,

- musi mieć 2 ciągi (pracujący i rezerwowy),

Elementy:

- układ filtrujący,

- pomiar ilości i jakości gazu,

- podgrzewacz gazu,

- układ redukujący gazu,

- układ nawaniania;

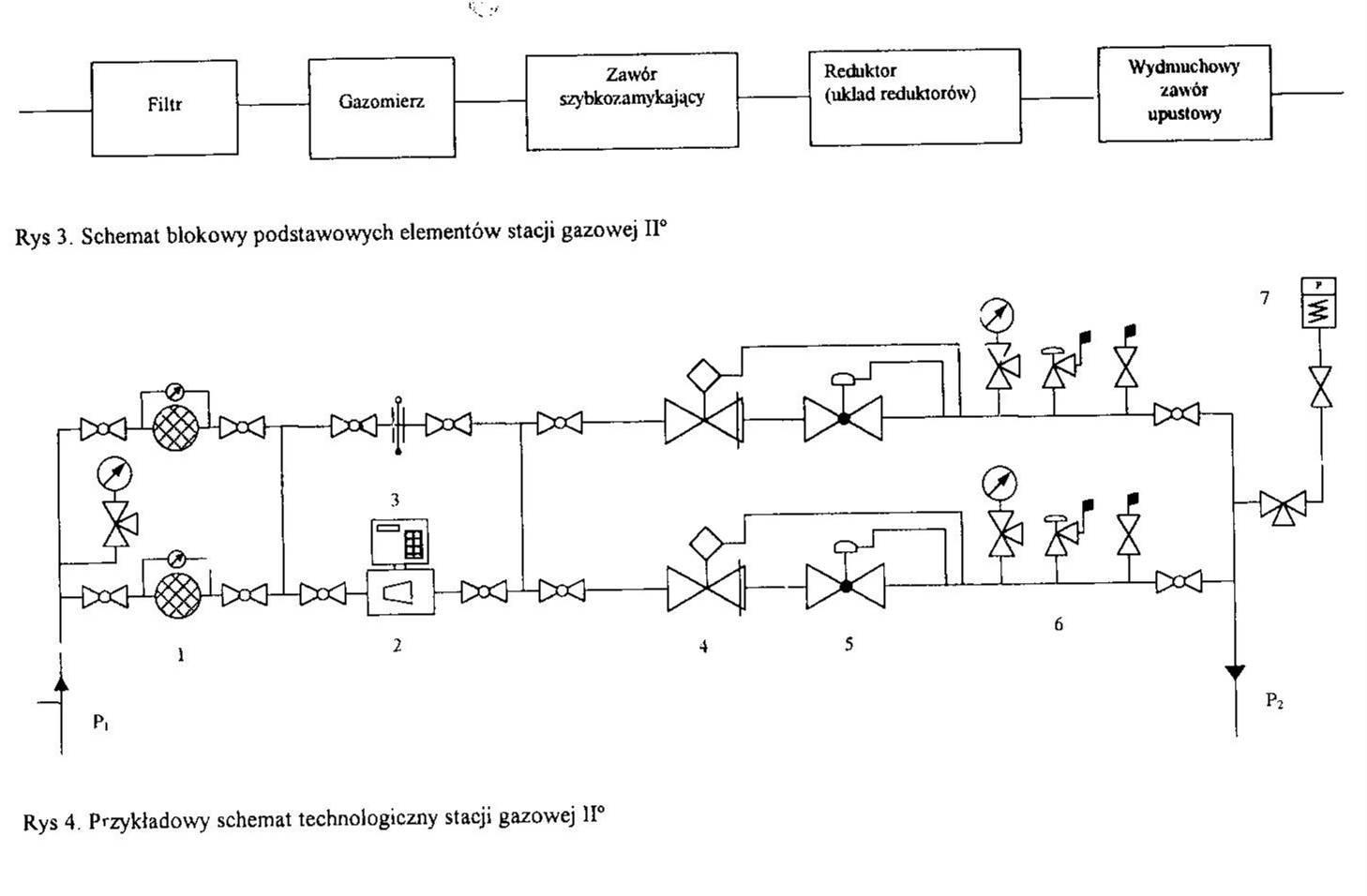

Stacja gazowa II-go stopnia.

Stacja gazowa - zespół urządzeń do:

redukcji,

regulacji,

pomiarów,

rozdziału

paliwa gazowego.

Stacja redukcyjna - stacja gazowa, w skład której wchodzi zespół urządzeń do obniżania ciśnienia wyjściowego dla:

Q> 60 m3/h gdy Pwej < 0.4 MPa,

Q dowolne gdy Pwej > 0.4 MPa

- wewnątrz sieci dystrybucyjnej,

- redukuje do NC,

- brak pomiarów;

Elementy stacji gazowej II stopnia :

filtr,

gazomierz,

korektor,

zawór szybkozamykający,

reduktor

wydmuchowy zawór upustowy,

rejestrator ciśnienia wyjściowego

Procesy w stacjach gazowych:

a) Hałas - rezultat procesu redukcji, przepływu gazu; zostaje przeniesiony na przewody części wylotowej reduktora; natężenie zależy od intensywności źródła i od średnic

b) Nawanianie - THT-C2H4S - ciecz, szkodliwa dla skóry, oczu, układu oddechowego; mamy 2 rodzaje urządzeń -kontaktowe i wytryskowe;

c) Podgrzewanie - spadek poprzez zjawiska Joula- Thomsona ΔT/Δp;

dla gazu ziemnego spadek p o 1 bar powoduje obniżenie T o 0,4 stopnia,

ilość ciepła potrzebna do ogrzania gazu : Q=V*ρ*Δ / η , najczęściej stosowane są podgrzewacze przepływowe;

Omów parametry charakterystyczne gazu ziemnego.

Gaz ziemny:

Gr.I - sztuczny (propan - butan).

Gr.II - naturalny (wysokometanowy E, zaazotowany Lw, Ls, Ln, Lm).

Gr.III - techniczny (propan).Podstawowe parametry:Liczba Wobbego (50; 41,5; 35; 30; 25), ciepło spalania (34, 30, 26, 22, 18); wartość opałowa (31, 27, 24, 20, 16); gęstość właściwa i gęstość względna.

Ciepło spalania Hs [MJ/m3] - ilość ciepła jaką otrzymuje się z całkowitego i zupełnego spalenia 1m3 gazu.

Wartość opałowa - stanowi ciepło spalania zmniejszonej o ciepło parowania wody z paliwa.

Gęstość właściwa ρ [kg/m3] - stosunek masy gazu do jego obj. i wyraża masę 1kg. w warunkach normalnych.

Gęstość względna - d= ρ/ ρpow stosunek mas jednakowych obj. gazu i powietrza znajdujących się w tych samych warunkach p i T.

Liczba Wobbego Wb [MJ/m3] - stosunek ilości ciepła spalania gazu do pierwiastka z gęstości względnej Wb=Hs/d1/2. Stanowi miarę ilości ciepła dostarczaną przez palnik w jednostce czasu przy zachowanie stałego p.

Ciśnienie nasycenia - Jest to ciśnienie graniczne przemiany fazowej, czyli przejścia miedzy fazami lotną i ciekłą. Jego wartość zależna jest od temperatury. Przy czym wzrost temperatury wymusza zwiększenie ciśnienia (potrzebnego do skroplenia gazu) i na odwrót.

Ciepło parowania - Przejście fazy ciekłej w gazową wymaga dostarczenia tzw. ciepła parowania. Jeżeli ciepło nie jest doprowadzane z zewnątrz wówczas jest ono pobierane od parującej cieczy, wskutek tego ciecz ochładza się, a jego zdolność parowania zmniejsza się.

Prędkość spalania gazu określa z jaką prędkością przesuwa się płomień względem mieszaniny palnej gazu i powietrza.

Należy zaznaczyć, że mieszanina propanu i butanu jest pod względem ciepła parowania i ciśnienia nasycenia niejednorodna. Propan w porównaniu do butanu (przy zachowaniu tego samego ciśnienia) łatwiej odparowuje w niskich temperaturach. Jest to szczególnie ważne dla eksploatacji instalacji gazowych w okresie zimowym. W przypadku propanu parowanie ustaje w temperaturze -43 st.C , a w przypadku butanu przy temperaturze -0,5 st.C.

Właściwości palne - Propan, butan oraz ich mieszaniny są gazami palnymi. W wyniku reakcji spalania przechodzą, w CO2 i H2O. Temperatura zapłonu dla LPG zawiera się w granicach od -95 st.C do - 60 st.C.

Charakterystyka sieci dystrybucyjnych.

Podstawowa metoda prowadzenia ruchu sieci dystrybucyjnej polega na sterowaniu ciśnieniem wyjściowym stacji redukcyjnych. Konieczność zmniejszenia strat gazu zmusza do stosowania różnych algorytmów zmiany nastaw reduktorów.

Podstawowe zadania przedsiębiorstwa dystrybucji gazem to:

obsługa klientów (m.in. zawieranie umów, okresowa wymiana gazomierzy, kontrola szczelności instalacji),

prowadzenie ruchu sieci,

utrzymanie sieci w odpowiednim stanie technicznym(m.in. wykrywanie i lokalizacja nieszczelności, zapewnienie ciągłych dostaw gazu odbiorcom, bezpieczeństwo personelu i środowiska oraz zmniejszenie ryzyka wystąpienia awarii).

Ze względu na pełnione funkcje możemy podzielić sieci na:

- gazociągi magistralne(przesyłowe) - służą one do przesyłania gazu z rejony jego pozyskiwania do rejonu odbioru. Gaz ziemny z poszczególnych odwiertów, po oczyszczeniu od zanieczyszczeń stałych jest wprowadzany do gazociągu magistralnego. Wzdłuż trasy gazociągu w odstępach 100-200km są rozmieszczone tłocznie gazu (stacje sprężarek). Zadaniem tłoczni jest sprężanie gazu do dopuszczalnej wartości ciśnienia roboczego w gazociągu. Poszczególne miasta są zasilane za pośrednictwem stacji redukcyjnych wysokiego ciśnienia wlotowego. Dla ułatwienia pokrywania szczytów poboru gazu w okresie zimy i lepszego wykorzystania przepustowości gazociągu w miesiącach letnich w części końcowej gazociągu lokalizuje się podziemny zbiornik gazu. Również na odgałęzieniach i w odstępach nie większych niż 10km instaluje się zespoły zaporowe.

-gazociągi zasilające są to przewody dostarczające gaz do poszczególnych części rejonowego lub miejskiego systemu gazyfikacji. Gazociągi zasilające wysokiego ciśnienia pracują zazwyczaj w trzech zakresach ciśnień nominalnych: 0,4-1,2MPa, 1,2-2,5MPa, 2,5-10MPa.

-gazociągi rozdzielcze są to przewody niskiego ciśnienia lub średniego ciśnienia dostarczające gaz najbliżej położonym odbiorcom, bezpośrednio lub za pośrednictwem reduktorów.

-przyłącze gazowe- to odcinek przewodu miedzy trójnikiem odgałęźnym gazociągu rozdzielczego a kurkiem głównym instalacji gazowej.

Ze względu na strukturę dzielimy na:

- siec rozgałęzioną, która charakteryzuje się tym, ze gaz dopływa do poszczególnych punktów tylko z jednej strony. W celu odcięcia dopływu gazu wystarczy zastosować jeden element odcinający.

- siec pierścieniowa charakteryzuje się tym, ze gaz dopływa do każdego punktu z dwoch stron, a odcięcie gazu wymaga dwóch elementów odcinających.

- sieć mieszana - składa się z elementów pierścieniowych jak i rozgałęzionych

Zasady projektowania i eksploatacji instalacji gazowych.

Instalacja gazowa to układ przewodów za kurkiem głównym, spełniający określone wymagania szczelności, prowadzony wewnątrz lub na zewnątrz budynku wraz z urządzeniami do pomiaru zużycia gazu armaturą i innym wyposażeniem oraz urządzeniami gazowymi zainstalowanymi zgodnie z potrzebami użytkowymi i przeznaczeniem budynku.

Projektowanie instalacji wymaga informacji:

charakterystyk technicznych urządzeń gazowych,

wymagań technicznych dot. Pomieszczeń, w których instalowane są urządzenia gazowe,

zasad wentylacji pomieszczeń i sposobu odprowadzania spalin,

wymagań dot. Instalacji elektrycznych w pomieszczeniach, w których będzie instalacja gazowa,

lokalizacji urządzeń gazowych,

zasad prowadzenia instalacji gazowych,

wymagań związanych z odbiorem instalacji gazowej.

Urządzenia gazowe

Klasyfikacja urządzeń gazowych (PN-86/M-40303)

a) rodzaj urządzenia (konstrukcja, funkcje),

b) wielkość urządzenia (liczba palników, moc, pojemność),

c) typ urządzenia (sposób doprowadzenia powietrza i odprowadzenia spalin),

d) kategoria urządzenia (rodzaj spalanego paliwa gazowego),

e) postać i odmiana.

Lokalizacja i montaż kurków gazowych

Budynek zasilany z sieci gazowej powinien mieć zainstalowany na przyłączu kurek gazowy, który umożliwia odcięcie dopływu gazu do instalacji gazowej.

łatwy dostęp do kurka (na zewnątrz budynku najczęściej w wentylowanej szafce),

kurek powinien być wmontowany w stałą część instalacji gazowej,

na sztywno zamocowany do ściany,

odległość 5 - 10 m od budynku.

Gazomierze

instalowane oddzielnie dla każdego odbiorcy,

łatwy dostęp w celu kontroli lub wymiany,

instalować na wys. 0,3 - 1,8 m od podłogi.

Gazomierzy nie można instalować :

w pomieszczeniach mieszkalnych, łazienkach, gdzie występuje zagrożenie korozyjne,

we wspólnych wnękach z licznikami elektrycznymi,

w odległości ‹ 1 m od palnika gazowego lub innego paleniska.

Co to jest taryfa gazowa i jaka jest jej rola.

Taryfa - zbiór cen, stawek opłat, warunków ich stosowania, opracowany przez przedsiębiorstwo energetyczne i wprowadzony jako obowiązujący dla określonych w nim odbiorców.

Cele stanowienia taryf:

- wymuszenie efektywnego zarządzania w przedsiębiorstwach energetycznych

- racjonalizacja rozbudowy sieci dla pozyskania nowych odbiorców i usunięcia ograniczeń strukturalnych w istniejących systemach (zapewnienie rozwoju sieci)

- informacji do kalkulacji inwestycji przez potencjalnych inwestorów po stronie odbioru paliwa

- zapewnienie zwrotu nakładów na odtworzenie majątku trwałego

- ochrona odbiorców przed nadmiernym poziomem cen paliw i usług przesyłowych

- promowanie konkurencji na rynku energii

- kształtowanie rynku energii

Fazy kształtowania taryfy:

- ustalenie kosztów świadczenia usług (całkowity przychód konieczny do pokrycia kosztów eksploatacji gazociągów)

- funkcjonalizacja kosztów

- klasyfikacja kosztów (dzielenie poszczególnym usługom kosztów na dwie kategorie: stałe - niezależne od ilości pobieranego gazu, zmienne - zmieniające się z ilością pobieranego gazu)

- alokacja kosztów (opłaty za zarezerwowaną przepustowość i opłaty za pobrany gaz dzieli się na poszczególne strefy sieci w zależności od odległości lub taryfy regionalnej)

Omów podstawowe rodzaje taryf.

11.1.Taryfa przesyłowa zmienna oparta na ilości przesłanego gazu.

Naliczanie opłaty za usługę przesyłową opiera się na ilości przesłanego gazu, a nie na zarezerwowanej przepustowości. Opłata pobierana za m3 przesłanego gazu lub jednostkę przesłanej energii. Stawka opłaty:

![]()

tp - stawka opłaty wg taryfy zmiennej [zł/m3]

P - poziom niezbędnych przychodów [zł/rok]

ΣQ - łączna ilość gazu przesłanego w ciągu roku [m3/rok]

Zakładając, że wszyscy odbiorcy pobierają jednakową ilość gazu, opłata za usługę przesyłową dla poszczególnych odbiorców będzie identyczna niezależnie od stopnia wykorzystania zarezerwowanej przepustowości.

11.2. Taryfa przesyłowa stała oparta na zarezerwowanej przepustowości.

Opłata zależy wyłącznie od zarezerwowanej przepustowości gazociągu

![]()

tM - stawka taryfy przesyłowej stałej opartej na zarezerwowanej przepustowości [zł/(m3/h)rok]

P - poziom niezbędnych przychodów przedsiębiorstwa [zł/rok]

ΣM - łączna przepustowość [m3/h]

Zaleta - proporcjonalność opłaty za usługę przesyłową od zarezerw. przepustowości, wada - brak związku opłaty z odległością przesyłu

11.3. Taryfa przesyłowa dystansowa

Opłata za usługę przesyłową uzależniona od zarezerwowanej przepustowości gazociągu i drogi transportu gazu do odbiorcy.

![]()

tL - stawka opłaty wg taryfy przesyłowej dystansowej[zł/(m3/h)/km/rok]

P- poziom niezbędnych przychodów przedsiębiorstwa[zł/rok]

Mi - przepustowość zarezerwowana przez i-tego odbiorcę[m3/h]

Li - długość drogi transportu gazu do i-tego odbiorcy[km]

n - łączna liczba użytkowników systemu

Zaleta - opłata za usługę przesyłową zależy od rzeczywistej odległości przesyłu, (związek pomiędzy opłatą a zarezerwowaną przepustowością). Pozwala na ustalenie opłaty na poziomie najbardziej zbliżonym do rzeczywistych kosztów eksploatacji.

11.4. Taryfa przesyłowa strefowa

Zależy od zarezerwowanej przepustowości gazociągu i strefy, w jakiej znajduje się odbiorca. Każda strefa ma własną zryczałtowaną taryfę. Odbiorcy płacą za każdą przekraczaną strefę. Aby wyznaczyć taryfę dla odbiorców w poszczególnych strefach należy określić procent przychodów generowany w każdej ze stref. Zależy to od liczby odbior-ców w poszczególnych strefach i ilości pobieranego przez nich gazu.

![]()

tsk - stawka opłat w k-tej strefie wg taryfy przesyłowej strefowej [zł/(m3/h)/rok]

k - procent przychodów generowanych w k-tej strefie

P - poziom niezbędnych przychodów przedsiębiorstwa [zł/rok]

MA - łączna przepustowość sieci zarezerwowana przez odbiorców znajdujących się w k-tej strefie [m3/h]

Dla przedsiębiorstw gazowniczych o dużej liczbie klientów jest ona nieco łatwiejsza we wdrożeniu, niż pełny system dystansowy, ponieważ nie trzeba określać drogi przesyłu gazu dla każdego odbiorcy. Jej wady ujawniają się jednak w pobliżu granic stref.

Dlaczego udział gazu w bilansie energetycznym kraju będzie rósł kosztem węgla?

Obecnie panuje na świecie przekonanie, że zasoby paliw ropopochodnych stosowanych do napędu pojazdów wystarczą jedynie na ok.50 lat. Także ceny ropy naftowej i jej niestabilność w dostawie są przyczyna poszukiwania alternatywnych paliw silnikowych.

Jako paliwa przemysłowe i silnikowe można stosować zarówno gazy naturalne jak i otrzymywane przemysłowo.

- Dłuższy okres eksploatacji, mniejsze zanieczyszczenia dla środowiska i korzystna cena (ok. 45% ceny benzyny bezołowiowej) spowodowały większe zainteresowanie gazami LPG i CNG, głównie w Europie ale także w Indiach i Korei.

- Podstawową zaletą jest łatwość mieszania się z powietrzem dzięki czemu spalają się w sposób całkowity. Ta cecha sprawia również, że można spalać mieszanki ubogie dzięki czemu maleje w spalinach zawartość CO i HC

…..

Udział gazu w bilansie energetycznym kraju będzie rósł kosztem węgla ponieważ:

Gaz ziemny nie emituje szkodliwych pyłów, metali i węglowodorów aromatycznych podczas spalania, minimalny współczynnik emisji, CO2 i SO2 oraz brak od-padów z procesów spalania paliwa. A wiec jego użytkowanie niemal nie ma wpływu na obecne problemy środowiskowe związane z rosnącą ilością gazów cieplarnianych w atmosferze, kwaśnymi deszczami i dziurą ozonową. Emisja dwutlenku węgla - bezwzględna przewaga gazu ziemnego. Ilości CO2 przy wytworzeniu mocy 1[kWh] z różnych surowców naturalnych: węgiel kamienny - 0,33 kg, gaz ziemny - 0,20 kg. Limit emisji CO2 dla Polski w 2007 r. - do 208,5 mln ton/rok.

Gaz ziemny jako czyste paliwo jest jednym z najlepszych w energetyce, przemyśle i gospodarce komunalnej. Również wydobywanie, magazynowanie oraz transport, które odbywają się w warunkach bardziej przyjaznych dla środowiska, przemawiają za jego powszechnym stosowaniem.

Liczne badania, w których porównano ropę naftową, węgiel kamienny, energię atomową i gaz ziemny pokazały iż ten ostatni jest najbezpieczniejszym i najmniej uciążliwym dla środowiska źródłem energii.

Inne powody wzrostu zużycia gazu ziemnego:

łatwy transport

wygodne użytkowanie.

Coraz szerzej stosowana technologia kombinowanych cykli

wysokie sprawności cykli - powyżej 50% (cały cykl „energia elektryczna - ciepło” - ok. 90%),

rozwój technologii skroplonego gazu ziemnego (LNG)

powstawanie rynków gazu ziemnego.

wzrost światowych tendencji wykorzystania gazu w tym również obiecujące prognozy dla Europy np. 1998- 430mld m3 2030-650mld m3

Przebudowa obecnej struktury nośników energetycznych w Polsce

Wyjaśnij, co znaczy dywersyfikacja dostaw gazu?

Dywersyfikacja dostaw gazu to zróżnicowanie dostawców i sposobów dostaw tego surowca, realizowanych z wykorzystaniem dotychczasowych lub odmiennych technologii. Pozwala ona na zmniejszenie ryzyka braku tego paliwa w razie awarii lub zaprzestania jego dostarczania.

Ma to ogromne znaczenie w przypadku Polski, gdyż mniej niż 1/3 zużywanego gazu pochodzi ze złóż krajowych, a 2/3 jest importowane. Na chwile obecną największa ilość gazu, jaka dociera do naszego kraju pochodzi z Rosji, niewielka ilość gazu jest importowana z Norwegii, Niemiec oraz Czech.

Przez ostatnie kilka lat pojawiało się wiele koncepcji dywersyfikacji dostaw gazu do Polski. Wiązały się one głównie z planowanymi i projektowanymi gazociągami. Do rozważanych projektów gazociągów należą:

Terminal LNG - przedsięwzięcie polegające na budowie na brzegu Bałtyku (w Świnoujściu) terminalu do odbioru skroplonego gazu ziemnego (LNG). Koszt budowy terminalu o przepustowości 5 mld m sześc. i zakupu floty metanowców wyniósłby 3.2 mld zł. Terminal pozwala zdywersyfikować źródła dostaw gazu ziemnego (a nie tylko drogi dostaw) oraz rodzaj dostaw. Modułowa budowa umożliwia dostosowanie zdolności odbioru metanu do rzeczywistych potrzeb (od 2,5 do 7,5 mld m3 rocznie). Inwestycja prowadzi do przekonfigurowania systemu gazowniczego i dostosowania go do warunków rynkowych (zapewni dostawy z Północy). W przeciwieństwie do gazociągów, terminal LNG nie kończy swojej działalności po wyczerpaniu złóż.

Gazociąg norweski - miałby być budowany na podstawie podpisanego porozumienia polsko-norweskiego. Gazociąg o długości ok. 1000 km miałby biec z Morza Północnego do polskiego wybrzeża Bałtyku. Za jego pośrednictwem gaz miałby trafiać również do południowej Norwegii i Szwecji. Polska mogłaby odbierać tą drogą 5 mld m sześc. gazu rocznie z 8 mld m3 całkowitej przepustowości.

Bezpieczeństwo energetyczne - stan braku zagrożenia przerwaniem dostaw paliw i energii.

Stan ten zapewnia dywersyfikacja dostaw importowanych paliw (zwiększenie ilości dostawców) oraz zwiększanie wydobycia ze złóż krajowych - ropy naftowej i gazu ziemnego, co pozwala na nieprzerwaną pracę systemu energetycznego kraju w sytuacji przerwania dostaw z jednego źródła.

Ropa naftowa

Obok dostaw rurociągami Polska dysponuje naftoportem w Gdańsku. Planowane jest przedłużenie ropociągu Odessa-Brody z Ukrainy do Polski ("Sarmatia", od października 2007 planowane jest powołanie spółki "Nowa Sarmatia"). Prace poszukiwawcze na Bałtyku prowadzi Petrobaltic (również niewielkie wydobycie).

Gaz ziemny

PGNiG planuje doprowadzenie do sytuacji, w której 1/3 gazu będzie pochodzić z wydobycia krajowego, 1/3 będzie importowana ze Wschodu, a 1/3 będzie importowana ze Skandynawii i poprzez terminal LNG w Świnoujściu.

Największe możliwości zwiększenia wydobycia gazu w Polsce są wg ekspertów z Państwowego Instytutu Geologicznego na Podkarpaciu i w Niecce Gorzowsko-Zielonogórskiej.

Prace poszukiwawcze na Bałtyku prowadzi Petrobaltic (również niewielkie wydobycie gazu).

Alternatywne dostawy

Gazociągi:

Gaz skandynawski:

Gazociąg Baltic Pipe

Gazociąg z Goteborga

Gazociąg norweski

Gazociąg Amber

Gaz rosyjski:

odnoga Gazociągu Północnego

Gazociąg Jamał II

Gazociąg Jantar

Gaz państw Azji Centralnej, Azerbejdżanu i Iranu:

odnoga Gazociągu Nabucco

Gazociąg Sarmacja

Gazociąg Biały Potok

Inne:

Gazociąg Bernau-Szczecin (połączenie z systemem niemieckim)

odnoga Gazociągu Opal (połączenie z systemem niemieckim)

Gazociąg Ustiług-Zosin-Moroczyn (połączenie z systemem ukraińskim)

połączenie z systemem litewskim

Gazoport - planowana budowa przez Polskie LNG

Wyjaśnij dlaczego będzie rósł udział gazu w ciepłownictwie?

- Dłuższy okres eksploatacji, mniejsze zanieczyszczenia dla środowiska i korzystna cena (ok. 45% ceny benzyny bezołowiowej) spowodowały większe zainteresowanie gazami LPG i CNG, głównie w Europie ale także w Indiach i Korei.

- Podstawową zaletą jest łatwość mieszania się z powietrzem dzięki czemu spalają się w sposób całkowity. Ta cecha sprawia również, że można spalać mieszanki ubogie dzięki czemu maleje w spalinach zawartość CO i HC

Spalanie gazu w porównaniu z innymi paliwami (węgiel kamienny, brunatny) powoduje pomijalnie małe zanieczyszczenie środowiska. Bezwzględna przewaga GZ pod względem emisji CO2.

Zaletami GZ są: wysoki stopień czystości, łatwy transport, wygodne użytkowanie.

INNE: coraz szerzej stosowana technologia kombinowanych cykli-powyżej 50%(cały cykl „en.el-ciepł” to ok. 90%), rozwój technologii LNG, powstawanie rynków gazu ziemnego, konkurencyjność cenowa

Ile gazu zużywa obecnie Polska z podziałem na grupy odbiorców i jakie są źródła dostaw.

Bilans gazu w Polsce w 2007 r.

Import - 9.3 mld m3

Wydobycie własne - 4.4 mld m3

Odbiorcy:

Przemysł - 60.2%

Gospodarstwa domowe - 28%

Usługi i handel - 10.8%

Eksport - 0.3%

OGP Gaz System - 0.7%

System przesyłowy gazu ziemnego wysokometanowego zasilany jest w gaz ziemny pochodzący ze źródeł krajowych oraz, w przeważającej części, z importu.

Źródła dostaw:

1. Źródła krajowe

1.1. Górnictwo naftowe 3036 [mln m 3/rok]

1.2. Dostawy z magazynów PMG 1514

2. Dostawy z importu

2.1 Jamał - SGT (SYSTEM GAZOCIĄGÓW TRANZYTOWYCH) 2680

- Lwówek i Włocławek na gazociągu jamalskim

2.2 Jamał - kierunki wschodnie 4120

- Tietierowka, Wysokoje (na granicy polsko-białoruskiej)

- Drozdowicze (na granicy polsko-ukraińskiej),

2.3 Lasów (na granicy polsko-niemieckiej), 900

2.4 Nowe kierunki dostaw 1902

W przyszłości zakłada się dostawy gazu z Ukrainy

Na budynki przypada 35-42% krajowej konsumpcji pierwotnej. 80% na ogrzewanie pomieszczeń, ciepła woda. Zużycie ciepła zależy od: lokalnych warunków klimatycznych, zachowania się i decyzji mieszkańców, pory roku, trafności wyboru urządzeń technicznych. Nowoczesne urządzenia muszą być efektywne, przyjazne środowisku i tanią eksploatacje.

Polska zużyła w 2007 roku około 13 mld m sześc. gazu.

Na wielkość wolumenu gazu ziemnego, sprzedawanego polskim odbiorcom, składają się trzy kierunki pozyskania:

z importu - gaz wysokometanowy (ok. 65% całego wolumenu),

z wydobycia krajowego - gaz wysokometanowy (ok. 25%), mieszany z gazem importowym, oraz

z wydobycia krajowego - gaz zaazotowany, dostarczany do odbiorców odrębną siecią (ok.10%).

Źródła pochodzenia gaz ziemnego w Polsce w latach 2006-2007

Obecnie PGNiG S.A. importuje gaz w ramach kontraktu długoterminowego z Rosją oraz trzech kontraktów średnioterminowych na dostawy z Niemiec, Norwegii i krajów Azji Środkowej. Są to następujące umowy:

wieloletni kontrakt na dostawy gazu rosyjskiego z dnia 25 września 1996 r. z Gazexport, obowiązujący do 2022 r., tzw. kontrakt jamalski.

umowa na import gazu niemieckiego z dnia 15 września 2004 r. z VNG-Verbundnetz GAS i E.ON Ruhrgas, obowiązująca do dnia 30 września 2008 r.

umowa ramowa na import gazu norweskiego z dnia 6 czerwca 2006 r. ze Statoil ASA (poprzednia umowa z dn. 5 maja 1999 r. wygasła w dniu 30 września 2006 r)

umowa na dostawy gazu środkowoazjatyckiego z dnia 10 sierpnia 2005 r. z RosUkrEnergo AG (spółka zarejestrowana w Szwajcarii, de facto kontrolowana przez Gazprom)

Niewielkie ilości gazu były dostarczane również z Ukrainy (1,2 mln m3 w 2005 r. oraz 2,5 mln m3 w I półroczu 2006 r.) i Czech (0,3 mln m3) na podstawie kontraktów spotowych.

Udział procentowy poszczególnych krajów w eksporcie gazu

do Polski w 2007 roku (w %)

Kierunek pochodzenia dostaw gazu |

Udział (%) |

Rosja |

67,0 |

Niemcy |

8,4 |

Norwegia |

0.0 |

Azja Centralna (Kazachstan, Turkmenistan, Uzbekistan) |

24,6 |

Ukraina |

0,05 |

Źródło: dr inż. Tadeusz Leszczyński na podstawie danych PGNiG SA

Prognozy zużycia gazu w roku 2010 umieszczają je w granicach od 16,5 do 19 mld m3.

Ocenia się, że struktura dostaw będzie wówczas następująca:

6,5 mld m3 - kontrakt jamalski (co ma stanowić ok. 39% całego zapotrzebowania),

5,5-6 mld m3 - wydobycie własne (ok. 33% zapotrzebowania),

4,5-5 mld m3 - kontrakty dywersyfikacyjne (ok. 28% zapotrzebowania).

0,25 mld m3- inne kontrakty (np. spotowe lub zwiększenie któregokolwiek najtańszego kontraktu z grupy kontraktów dywersyfikacyjnych) (rzędu 1,5% zapotrzebowania).

Kontrakt jamalski

Kontrakt jamlaski na dostawy gazu ziemnego z Rosji do Polski upływa z końcem 2009 r. Jeżeli do tego czasu Polska nie podpisze kolejnego kontraktu, dostawy z Rosji ustaną. Obecna infrastruktura nie pozwala jednak na wystarczająco duże dostawy z innego kierunku niż rosyjski i taki stan został w pełni świadomie utrwalony przez polskie władze w ciągu ostatnich dziesięcioleci. Często uzasadniano to wiarą, że najbardziej atrakcyjne warunki dostaw gazu ziemnego były, są i będą tylko z Rosji.

Przypieczętowaniem tego przekonania było zrezygnowanie z kontraktu norweskiego z 2001 r.

Działania polskich rządów, z wyjątkiem AWS i PiS, pomijały fakt, że już od prawie 20 lat władze radzieckie, a potem rosyjskie otwarcie głosiły realizację doktryny, zgodnie z którą będą uzyskiwać dominację poprzez uzależnianie innych krajów od dostaw surowców energetycznych, w tym gazu ziemnego.

Jednym z kluczowych przedsiębiorstw sektora gazowniczego, zarówno z punktu widzenia bezpieczeństwa energetycznego kraju, jak i realizowanego przychodu, jest Spółka System Gazociągów Tranzytowych EuRoPol GAZ, powołana do obsługi kontraktu jamalskiego. 25 sierpnia 1993 r. rządy Polski i Rosji podpisały "Porozumienie między Rządem Rzeczypospolitej Polskiej a Rządem Federacji Rosyjskiej o budowie systemu gazociągów dla tranzytu gazu rosyjskiego przez terytorium Rzeczypospolitej Polskiej i dostawach gazu rosyjskiego do Rzeczypospolitej Polskiej", w którym postanowiły o utworzeniu przez PGNiG i Gazprom Spółki Akcyjnej EuroPol GAZ z 50% udziałem każdego z wymienionych przedsiębiorstw. Akcjonariuszami Spółki o kapitale akcyjnym w wysokości 80 mln zł oprócz wskazanych w Porozumieniu rządowym z sierpnia 1993 r. (z których każdy dysponuje 48% akcji EuRoPol GAZ) została Spółka Akcyjna Gas-Trading, w której obecnie polskie podmioty gospodarcze posiadają około 80% udziałów, a pozostałe należą do Rosjan i Niemców. Spółka ta zajmuje się prowadzeniem działalności inwestycyjnej, usługowej i handlowej, posiada przy tym koncesję na obrót gazem z zagranicą.

Przedmiotem działania EuRoPol GAZ jest budowa i eksploatacja systemu gazociągów tranzytowych Jamał-Europa (którego trasa wiedzie od złóż gazowych zlokalizowanych na Półwyspie Jamał w płn.-zach. Syberii poprzez terytoria Białorusi i Polski do Niemiec) na terytorium Polski.

Dotychczasowa przepustowość Gazociągu Jamał-Europa Zachodnia wynosi ok. 20 mld m 3 rocznie. W wyniku budowy kolejnych tłoczni gazu ziemnego oczekuje się, że moc przesyłowa zostanie zwiększona już w roku 2006 r. do 33 mld m 3 rocznie.

Kontrakty norweskie

W dniu 6 czerwca 2006 r. została podpisana umowa ramowa pomiędzy PGNiG S.A. oraz Statoil ASA, która jest bazą dla zawierania poszczególnych transakcji na dostawę gazu ziemnego. Umowa określa ogólne zasady, w oparciu o które będzie realizowana współpraca w zakresie dostaw gazu, natomiast szczegóły dotyczące poszczególnych dostaw, np. ilość i cena, będą każdorazowo precyzowane w zawieranych w przyszłości umowach. W porozumieniu zawarte zostały postanowienia umożliwiające PGNiG S.A. dostęp do punktów dostaw gazu norweskiego na terenie Europy, w tym do hubów TTF i BEB/VEP. Pozwoli to na dokonywanie zakupu gazu w okresach zwiększonego zapotrzebowania oraz odsprzedawanie jego ewentualnych nadwyżek. Umowa ramowa zawarta została na czas nieokreślony. Cena za gaz jest rozliczana w Euro.

Kontrakty niemieckie

PGNiG S.A. podpisał 17 sierpnia 2006 r. umowę z VNG - Verbundnetz Gas AG., w myśl której dostawy rozpoczną się od 1 października 2006 r. w punkcie granicznym Lasów. W ciągu dwóch pierwszych lat wolumen dostaw wyniesie do 500 mln m 3 rocznie, następnie w latach 2008 - 2014 wyniesie 400 mln m 3 rocznie. Tym samym od 1 października 2008 r. niniejsza umowa zastąpi dotychczas obowiązującą zawartą z firmami E.ON Ruhrgas AG i VNG. Formuła cenowa oparta jest o notowania produktów ropopochodnych.

Co oznacza zasada TPA w gazownictwie?

TPA - zasada dostępu stron trzecich

Jedna sieć - jeden operator, ale każdy, kto ma gaz może korzystać z transportu przez tę sieć.

Dostęp do sieci:

-regulowany - dobrowolne porozumienie handlowe pomiędzy operatorem a dostawcą gazu

-negocjowany - oparty na tzw. Taryfie; opłaty taryfowe zatwierdzone przez urząd Europejski, opłata na rok oparta na kosztach uzależnionych. Teraz taryfa wynosi 103 zł za tyś m3;

Efektywna realizacja zasady dostępu stron trzecich do sieci gazowej wymaga posiadania między innymi:

- kodeksu eksploatacji sieci,

- systemu SCADA,

- zasad prowadzenia ruchu systemu w warunkach TPA,

- zasad obliczania ilości przetransportowanego gazu,

- systemu opłat za usługę transportową.

Na czym polega zmniejszanie strat gazu spowodowanych nieszczelnościami?

Polega na modelowaniu nieustalonych procesów, co umożliwia wykrycie i lokalizację nieszczelności drogą porównana wielkości zmierzonych i obliczonych w wyniku symulacji(stosuje się modele matematyczne, programy symulacyjne i optymalizacyjne) Wielkość wykrywanych nieszczelności zależy od dokładności oprogramowania, gęstości rozmieszczenia aparatury na gazociągu, częstości odczytów, warunków przepływu. Zmniejszenia strat gazu można dokonać za pomocą

1) zmian nastaw regulatorów

2) sterowania strumieniem gazu

3) sterowania w układzie zamkniętym

4) sterowanie według zadanej krzywej strat ciśnienia.

W Polsce stosujemy 3 metody zmniejszania strat gazu:

- sezonowe nastawy

- sterowanie zegarowe

-sterowanie strumieniem gazu

Wyjaśnij co oznacza liberalizacja rynku gazu?

Europejska Dyrektywa Gazowa (EDG) dotycząca wspólnych zasad funkcjonowania wewnętrznego wolnego rynku.

W ten sposób uruchomiony został proces liberalizacji rynku gazu, którego celem jest:

stworzenie warunków do obniżenia cen gazu dla odbiorców,

obniżenie kosztów własnych przedsiębiorstw gazowniczych transportowych i dystrybucyjnych

Przewiduje się dwa rodzaje dostępu do sieci; negocjowany oparty na dobrowolnych porozumieniach handlowych pomiędzy operatorem a stroną trzecią oraz dostęp regulowany

Głównym operatorem sieci wysokiego ciśnienia oraz podziemnych magazynów gazu pozostanie PGNiG S.A. Polska, leżąc pomiędzy największym producentem gazu, jakim jest Rosja, a wielkim konsumentem, jakim są kraje Unii, Pamiętać trzeba, że istniejący system poza nielicznymi fragmentami został zaprojektowany na określone potrzeby krajowe. Rozprowadzanie zwiększonych ilości gazu wymaga budowy dodatkowych gazociągów, stacji przetłoczonych oraz podziemnych magazynów w celu znacznego podniesienia przepustowości sieci przesyłowej oraz zdolności magazynowych. Potrzebne są również nowoczesne systemy informatyczne pozwalające na efektywne w szerokim tego słowa znaczeniu prowadzenie ruchu systemu przesyłowego. Realizacja tych zadań inwestycyjnych będzie możliwa poprzez zabezpieczenie odpowiednich źródeł przychodów, których struktura będzie w miarę upływu czasu ulegała zmianie. Przychody z rosnącej sprzedaży gazu powinny być w miarę upływu czasu zastępowane rosnącymi przychodami z wykonywania usług przesyłowych i magazynowych w ramach realizacji zasady dostępu stron trzecich do systemu.

Co to jest LNG?

LNG jest to paliwo - gaz ziemny w postaci ciekłej o temperaturze poniżej -161,5 ºC. Stosunek objętości gazu w warunkach otoczenia do gazu upłynnionego wynosi około 630 : 1. LNG jest bezwonny, bezbarwny i nie ma własności toksycznych i korozyjnych. W skład gazu ziemnego wchodzi głównie metan (ok. 90%) oraz niewielkie ilości etanu propanu oraz innych węglowodorów, a także wody, dwutlenku węgla i zanieczyszczeń. Skraplanie gazu ziemnego wiąże się z bardzo dokładnym jego oczyszczeniem z dwutlenku węgla, azotu, propanu butanu, wilgoci, helu itp. Proces ten można udoskonalić na tyle, że otrzymuje się w efekcie niemal czysty metan. Jest to bardzo czyste paliwo o liczbie oktanowej 130. Po powtórnej zamianie na postać gazową pozostaje bardzo niewiele zanieczyszczeń, gaz jest właściwie całkowicie pozbawiony wilgoci. Ciężar właściwy gazu skroplonego jest o ponad połowę mniejszy od wody (ok. 43%). Jego wybuchowość jest ograniczona do mieszaniny z powietrzem w stosunku objętościowym 4,4 - 15,0%. W przestrzeni otwartej ani LNG, ani jego opary nie mają własności wybuchowych. Gaz ziemny (LNG) z uwagi na niską temperaturę wymaga zbiornika kriogenicznego.

Po regazyfikacji stanowi źródło gazu ziemnego rozprowadzanego siecią. Nadaje się do sezonowego magazynowania, a zwłaszcza pokrywania odbiorów szczytowych z podziemnych zbiorników.

• Może być stosowany jako paliwo silnikowe w samochodach z silnikami wysokoprężnymi, autobusach, lokomotywach, helikopterach i samolotach ponaddźwiękowych. Ponieważ jego objętość jest mniejsza od objętości sprężonego gazu ziemnego (CNG), w zbiornikach można zgromadzić znacznie więcej paliwa. Jest to szczególne korzystne w przypadku silników zużywających duże ilości paliwa.

• LNG służy do zaopatrywania odbiorców satelitarnych, nie posiadających połączeń gazociągowych. Jest wówczas magazynowany, a następnie regazyfikowany i przesyłany do użytkowników. Pozwala to na zwiększenie liczby użytkowników gazu ziemnego.

• Może być wykorzystywany jako źródło zimna, np. w generatorach MHD do chłodzenia magnesów, w przemyśle rafineryjno-petrochemicznym do niskotemperaturowego frakcjonowania gazów węglowodorowych, w medycynie do konserwowania krwi i tkanek przeznaczonych do przeszczepów.

• W ostatnich latach wzrasta również zainteresowanie możliwością wykorzystania LNG jako paliwa do elektrowni. Tego typu elektrownia działa np. w japońskiej Jokohamie i jest opalana LNG dostarczanym z Alaski. Jednak ze względu na niższą wydajność, elektrownie na LNG będą miały raczej niewielki udział w ogólnej produkcji energii.

…

LNG jest alternatywa dla transportu rurociągami gazu ziemnego w przypadku dużych odległości i niezawodności dostaw.LNG jest gazem ziemnym w stanie ciekłym, schłodzonym do temperatury -161°C, w której przy ciśnieniu atmosferycznym ulega skropleniu zmniejszając swoją objętość 600 razy, a wilgotność spada do zera. Skroplony gaz ziemny ma gęstość mniejszą o połowę od

wody, jest bezbarwny, bezwonny, nietoksyczny ani nie powoduje korozji (nieagresywny), o liczbie oktanowej bliskiej 130. Jego atrakcyjność polega także na tym że nie jest szkodliwy dla środowiska i otrzymujemy z niego „czystą energie”. Głównym składnikiem LNG jest metan ,pozostałe to etan, propan i azot. Zmniejszona objętość LNG ułatwia magazynowanie i transport. Utrudnieniem jest to, że w trakcie transportu skroplony gaz ziemny trzeba utrzymać w bardzo niskiej temperaturze (jest to trudne i kosztowne). Do transportu używa się specjalnych statków (metalowców) znacznie droższych od zwykłych zbiornikowców. Transport skroplonego gazu ziemnego metanowcami wykorzystywany jest tam gdzie transport gazociągami jest niemożliwy lub nieopłacalny. W przypadku lokalnych dostaw można transportować go samochodami z izotermicznymi cysternami. LNG produkują najczęściej kraje, w których znajdują się duże złoża gazu ziemnego a na lokalnych rynkach popyt jest niewielki.

Scharakteryzuj główne elementy łańcucha LNG.

Handel skroplonym gazem odbywa się w ramach projektów LNG, zwanych również łańcuchami LNG. Łańcuch LNG powstaje wówczas, gdy transport gazociągowy jest niemożliwy lub nieopłacalny, tzn. gdy przekroczona zostanie graniczna odległość hipotetycznego gazociągu określana na ok. 3 tys. km przy gazociągu podmorskim i 5 tys. km przy gazociągu lądowym. Produkcja LNG jest technicznie skomplikowanym i kosztownym procesem, podejmowanym głównie dla celów eksportu gazu, a finansowanym z reguły przez międzynarodowe konsorcja, często z udziałem eksporterów i importerów LNG. Szacuje się, że koszt budowanego od podstaw łańcucha LNG (od wydobycia gazu do załadunku na metanowiec) wynosi ok. 700 mln USD na 1 mln t rocznej wydajności instalacji.

Na system dostawczy składają się gazociągi poprowadzone ze złoża gazowego do instalacji skraplania gazu. Instalacje te stanowią najważniejszą część systemu. Gaz ziemny po skropleniu zmniejsza swoją objętość ok. 600 razy. Temperatura skraplania metanu wynosi -161,6 °C. Wybór instalacji skraplania uzależniony jest od wymaganej wydajności, zawartości CO2, H2S, N2, węglowodorów cięższych oraz jego ciśnienia. Najczęściej stosuje się trzy metody skraplania gazu ziemnego: klasyczny cykl kaskadowy, autooziębiający cykl kaskadowy oraz cykl rozprężania z zastosowaniem turboekspandera.

Po skropleniu gaz jest kierowany do zbiorników magazynowych, z których napełnia się metanowce. W porcie przeznaczenia znajdują się zbiorniki magazynowe dla przyjęcia LNG oraz instalacja do regazyfikacji. Instalacje regazyfikacyjne dobiera się w zależności od charakteru pracy: ciągłej lub tylko dla pokrywania zapotrzebowań szczytowych. Podstawowymi instalacjami do regazyfikacji są odparowalniki o różnej konstrukcji, wydajności i sposobie ogrzewania. Odparowalniki mogą być ogrzewane wodą morską, rzeczną albo powietrzem, a także za pomocą palników gazowych lub ogrzewania elektrycznego, parą wodną lub wodą, w której są zanurzone palniki gazowe, izopentanem lub innymi ciekłymi nośnikami ciepła.

Magazynowanie LNG stanowi ważną część infrastruktury. Wielkość parku magazynowego w terminalach odbiorczych szacuje się na 16 mln m3, z czego 65,5% przypada na Japonię. Zbiorniki do magazynowania LNG (metalowe, żelbetowe lub podziemne - w zamrożonym gruncie bądź w kawernach podziemnych) w terminalach odbiorczych osiągają pojemność 35 tys. do 200 tys. mln m3. Największe zbiorniki zbudowano w Japonii i są podziemnego typu. Gaz pozostaje w nich w stanie ciągłego wrzenia, przez co dochodzi do strat pewnej ilości LNG. Obecnie funkcjonuje ponad 40 terminali odbiorczych LNG, rozmieszczonych na trzech kontynentach (Ameryka Północna, Europa, Azja). W najbliższych 10 latach liczba terminali ma wzrosnąć do ok. 60. Wydajność magazynowa może osiągnąć 24 mln m3.

…

Warunkiem dostępności LNG na rynku jest konieczność poniesienia znacznych nakładów

finansowych na zbudowanie niezbędnej infrastruktury. Nakłady inwestycyjne zależą od: ilości gazu, lokalizacji złóż, zakresu koniecznej obróbki wydobytego gazu, odległości między terminalami, zastosowanej technologii i sprawności instalacji do skraplania.

Główne elementy łańcucha LNG:

- złoża gazu ziemnego,

- gazociąg zaopatrujący w gaz instalację doskraplania,

- instalacje do obróbki gazu,

- instalacja do skraplania gazu ziemnego,

- terminal wysyłkowy,

- tankowce LNG — metanowce dotransportu morskiego oraz

- terminal odbiorczy.

3.1 Terminale

Terminale dzieli się na eksportowe i importowe (odbiorcze):

- terminal eksportowy z nabrzeżem załadowczym na statki LNG. Jest to infrastruktura umożliwiająca przygotowanie transportu ładunku skroplonego gazu ziemnego (operacje załadunku metanowców); W przypadku przewożenia dużych ilości LNG,

skraplanie gazu ziemnego jest bardzo ekonomiczne. Przed skraplaniem gaz ziemny należy oczyścić z dwutlenku węgla (CO2), siarkowodoru (H2S) i pary wodnej. Wymienione gazy kwaśne usuwa się jedną z metod absorpcyjnych oraz przez adsorpcję na sitach molekularnych. Natomiast osuszanie gazu prowadzi się metodą glikolową. Stosowane są zasadniczo trzy metody skraplania gazu ziemnego:

- klasyczny cykl kaskadowy polega na 3 cyklach chłodniczych (w których czynnikami

chłodniczymi są propan, etan i metan);

- autooziębiający cykl kaskadowy (czynnikiem chłodzącym jest mieszanina

węglowodorów wydzielona ze skraplanego gazu);

- cykl rozprężania z zastosowaniem turboekspandera.

- terminal odbiorczy umożliwiający przyjęcie metanowca i jego rozładunek (regazyfikacje LNG). Terminal wyładowczy przyłączony może być do sieci gazowej (lub PMG) i stanowić źródło dla dostaw gazu do systemu przesyłowej. Wielkość terminala wraz z magazynami i infrastrukturą zależy od mocy przeładunkowej, ilości i wielkości zbiorników jak również od wielkości stref bezpieczeństwa. W tych strefach nie może być budynków mieszkalnych lub zakładów przemysłowych, a zasięg ich waha się od kilkuset metrów do kilku kilometrów. Coraz częściej ze względów bezpieczeństwa jak i kosztów terenów przybrzeżnych, instalacje przeładunkowe, zbiorniki i regazyfikacja znajdują się na pływających platformach (kilka-kilkanaście kilometrów od wybrzeża). Obszary potrzebny pod instalacje wybranych terminali to około od 20 do 160 hektarów. Regazyfikacje odbywa się w odparowalnikach, w których nośnikiem ciepła zwykle są: woda,

para lub izopentan. LNG jest tłoczony ze zbiorników do odparowalników za pomocą

pomp zanurzeniowych. Zadaniem wszystkich instalacji regazyfikacji jest przeprowadzenie skroplonego (-161°C) gazu ziemnego w gaz o temperaturze otoczenia.

3.2 Transport

LNG transportuje się drogą morską lub lądową. Transport lądowy odbywa się cysternami samochodowymi, kolejowymi lub na krótkie odległości rurociągami. Podstawowym środkiem transportu jest transport morski - metalowcami. Metanowce są to statki przeznaczone do

transportu LNG w bardzo niskich temperaturach. Koszt jego budowy jest dwukrotnie większy od kosztu budowy klasycznych tankowców (do przewozu ropy naftowej i jej produktów). Wynika to przede wszystkim z faktu konieczności utrzymania niskiej temperatury ładunku. Budowa statków LNG do końca lat 80-tych była zdominowana przez europejski i północno amerykański przemysł stoczniowy. Później nastąpiło przejęcie rynku metanowców przez stocznie japońskie, a obecnie liderem są Koreańczycy. Wynika to z faktu obniżenia kosztów przy wzrastającej jakości ofert. Wielka trójka producentów koreańskich, mogących wodować od 8 do 12 metanowców rocznie:

- Daewoo Shipbuilding & Marine (DSME),

- Samsung Heavy Industries (SHI),

- Hyundai Heavy Industries (HHI).

Już w latach siedemdziesiątych zamierzano budować metanowce z instalacją skraplającą gaz ziemny na pokładzie. Używany by był on do przewozu gazu ziemnego ze złóż podmorskich, odległych od brzegu. Koncepcja ta wzbudziła wiele zastrzeżeń i większa szanse wiąże się z budową tych instalacji na platformach eksploatujących te złoża. Metanowce zatrzymywałyby się w pobliżu platformy i odbierały LNG specjalnym przewodem.

3.2 Magazynowanie

Zbiorniki LNG wykonuje się w wielowarstwowej technologii zapewniającej izolacje termiczną i szczelność. Ze względu na ich położenie dzieli się je na: naziemne i częściowo lub całkowicie podziemne. Za bezpieczniejsze uważa się zbiorniki podziemne, wymagają one także mniejszych

stref ochronnych. Obecnie produkuje się zbiorniki o pojemności wynoszącej od kilkudziesięciu do około 200 tyś. m3 .pojemności czynnej. Jednym z najważniejszych i najtrudniejszych do wykonania obiektów budowlanych w łańcuchu dostaw LNG są naziemne zbiorniki magazynowe (kriogeniczne). Zbiorniki te z reguły posiadają podwójne ścianki, o konstrukcji przypominający termos posadowiony na płycie fundamentowej - przeważnie na palach, odpowiednio zaizolowanej i podgrzewanej. Ważny jest tutaj dobór gatunku stali o udarności testowanej w temperaturze - 196°C, odpowiedni dobór elektrod i jakość spawania. Oddanie zbiornika do użytkowania (jaki i

jego wyłączenia z użytkowania), ze względu na bardzo niską temperaturę pracy i kruchość

stali, jest złożonym problemem, a czas potrzebny na spełnienie restrykcyjnych technologii (schładzania lub „ogrzewania”) to około 2 miesiące. Po dwudziestu latach nieprzerwanej eksploatacji, zbiornik LNG poddaje się przeglądowi. Podczas odbioru nie mogą mieć miejsca żadne nieszczelności zbiornika. Wiele polskich przepisów z dozoru technicznego czy też Prawa Budowlanego, będzie musiało ulec zmianom, gdyż zbiorniki LNG budowane są w oparciu o normy amerykańskie (API, ASME, ASTM i NFPA). Wśród zbiorników LNG wyróżniamy: metalowe, żelbetonowe oraz zbiorniki w zamrożonym gruncie.

Omów terminal exportowy i importowy LNG.

Gdzie jest opłacalny transport CNG

1) potrzebne w miejscach długich i kładzionych w trudnych miejscach gazociągu

2) również tam gdzie jest potrzebne min. Przepustowość.

3) dla projektów których korzyści ekonomiczne wynikają z elastyczności i skali technologii czyli możliwości etapowania inwestycji.

4) w projektach wymagających załadunku lub wyładunku gazu na morzu.

Opłacalne jest w: - na lokalnych rynkach gazu ziemnego ( z Sachalinu do Japonii, z Egiptu do Włoch)- zapotrzebowanie w szczycie zimowym .

LNG: urządzenia do załadunku na metanowce: złoża, instalacja do obróbki gazu, instalacja do skraplania, terminal wysyłkowy, eksportowy, wraz z nadbrzeżem załadowczym i basenem do zawijania metanowców, tankowce LNG zwane metalowcami, terminal odbiorczy.

Co wpływa na rozwój LNG: liberalizacja sektorów energetycznego i gazowego.

Dostawy LNG: rynek azjatycki, europejski (fr, hiszp.), amer. LNG jest procesem globalny, powstają pomiędzy bliskim wschodem, rynkami europejskimi, indyjskimi i amerykańskimi. Kraje bliskiego wschodu są w stanie zaopatrzyć wszystkie rynki światowe.

Wyróżnia się terminale: importowe (rozładunkowe), skąd użytkownicy odbierają LNG, gdzie skroplony gaz o rozładunku magazynowany jest w zbiornikach i kierowany do użytkownika po wcześniejszym odparowaniu, czyli przywróceniu mu ponownie postaci gazowej oraz terminale eksportowe (nadawcze), skąd użytkownicy pobierają skroplony surowiec.

Technologia Coselle

- sprężony gaz ziemny magazynowany w zwojach rurociągów o średnicy 6,26 cala i grubości 0,25 cala;

-długość 17km;

- po wypełnieniu wodą 365m3;

-na metanowcu mieści się kilkaset zwojów;

- w module magazynowym, to zbiornik o średnicy 1m i długości 36 m;

- tankowiec nie wpływa do portu, tylko przycumowuje do wieżyczki z dysza i przesyłamy do gazociągu pod wodę i dalej na ląd.

- rozprężanie jednostopniowe lub 2 stopniowe.

-transport CNG metalowcem opłaca się od 500 do 2500 mil morskich

Konwencjonalny port rozładunkowy składa się z

-przystani przeładunkowej gazu skroplonego,

-obrotnicy statków,

-falochronów,

-instalacji odparowania LNG,

-stacji pomp do tłoczenia skroplonego gazu,

-systemu rurociągów przesyłowych,

-przyłączy do krajowego systemu sieciowego

-naziemnych lub podziemnych zbiorników kriogenicznych, które schłodzone są do ekstremalnie niskiej temperatury około (-163 °C) służą do magazynowania gazu.

Metanowiec, po zacumowaniu do pirsu lub nabrzeża w terminalu importowym (rozładunkowym), za pośrednictwem stałych ramion przeładunkowych (tzw. nalewaków morskich) tłoczy skroplony (ciekły) gaz naturalny LNG do zbiorników magazynowych o pojemności ok. 35.000 do 100.000 [m3] każdy, gdzie jest przechowywany. Następnie przez instalację regazyfikacji (gdzie gaz z postaci cieczy, przez odparowanie, zamieniany jest w fazę gazową), rurociągami tłoczony jest do odbiorców w sposób tradycyjny jako gaz sieciowy.

Typowy terminal importowy (rozładunkowy, odbiorczy) gazu skroplonego LNG składa się zwykle z następujących obiektów budowlanych i urządzeń technicznych [5], [2], [6] i [9]:

1) przystani przeładunkowej gazu skroplonego LNG, w skład której wchodzi pirs (pomost) rozładunkowy wyposażony w: urządzenia cumownicze, urządzenia odbojowe (w wykonaniu nieiskrzącym), ramiona przeładunkowe (łączące manifoldy na metanowcu z rurociągami terminalu), instalację uziemiającą metanowiec i rurociągi przesyłowe LNG, zdalnie sterowaną stałą instalację gaśniczą, oświetlenie, ostrzegawcze światła nawigacyjne, system łączności statek - przystań przeładunkowa, instalacje i urządzenia elektryczne w wykonaniu przeciwwybuchowym [9],

2) obrotnicy statków (w rejonie przystani przeładunkowej) [2],

3) falochronów, w przypadku usytuowania przystani przeładunkowej na otwartym morzu [2],

4) systemu rurociągów przesyłowych LNG,

5) naziemnych lub częściowo podziemnych kriogenicznych zbiorników magazynowych LNG,

6) instalacji odparowania (regazyfikacji) skroplonego gazu LNG,

7) stacji kompresorów,

8) pomp LNG,

9) instalacji wody przeciwpożarowej oraz wody zasilającej odparowywacze,

10) instalacji płynnego azotu,

11) systemu nawaniania gazu i pomiaru przepływu,

12) systemu sterowania terminalem i systemu monitorowania,

13) systemu zabezpieczania przeciwpożarowego terminalu,

14) laboratorium kontrolnego,

15) budynków administracyjnych,

16) zaplecza technicznego terminalu,

17) biura urzędu celnego,

18) biura Straży Granicznej,

19) instalacji do wykorzystania zimna [6],

20) instalacji do wykorzystania odparowanego LNG do napędu silnika głównego metanowca [6],

21) układu dróg wewnętrznych terminalu,

22) gazociągu przesyłowego gazu naturalnego (w fazie gazowej) z terminalu do sieci odbiorczej

Lokalizacja terminali jest niezwykle ważna z punktu widzenia bezpieczeństwa ich użytkowania. Porty gazowe powinny być umiejscowione w takim punkcie, aby nie zagrażały okolicznym mieszkańcom oraz nie były narażone na działanie ruchów tektonicznych lub czynników atmosferycznych, takich jak silne wiatry czy powodzie. Wielkość terenu zajmowanego przez gazoport zależy od jego pojemności magazynowej, złożoności infrastruktury i konieczności zachowania bezpiecznych odległości między poszczególnymi obiektami.

….

- terminal eksportowy z nabrzeżem załadowczym na statki LNG. Jest to infrastruktura umożliwiająca przygotowanie transportu ładunku skroplonego gazu ziemnego (operacje załadunku metanowców); W przypadku przewożenia dużych ilości LNG,

skraplanie gazu ziemnego jest bardzo ekonomiczne. Przed skraplaniem gaz ziemny należy oczyścić z dwutlenku węgla (CO2), siarkowodoru (H2S) i pary wodnej. Wymienione gazy kwaśne usuwa się jedną z metod absorpcyjnych oraz przez adsorpcję na sitach molekularnych. Natomiast osuszanie gazu prowadzi się metodą glikolową. Stosowane są zasadniczo trzy metody skraplania gazu ziemnego:

- klasyczny cykl kaskadowy polega na 3 cyklach chłodniczych (w których czynnikami chłodniczymi są propan, etan i metan);

- autooziębiający cykl kaskadowy (czynnikiem chłodzącym jest mieszanina węglowodorów wydzielona ze skraplanego gazu);

- cykl rozprężania z zastosowaniem turboekspandera.

- terminal odbiorczy umożliwiający przyjęcie metanowca i jego rozładunek (regazyfikacje LNG). Terminal wyładowczy przyłączony może być do sieci gazowej (lub PMG) i stanowić źródło dla dostaw gazu do systemu przesyłowej. Wielkość terminala wraz z magazynami i infrastrukturą zależy od mocy przeładunkowej, ilości i wielkości zbiorników jak również od wielkości stref bezpieczeństwa. W tych strefach nie może być budynków mieszkalnych lub zakładów przemysłowych, a zasięg ich waha się od kilkuset metrów do kilku kilometrów. Coraz częściej ze względów bezpieczeństwa jak i kosztów terenów przybrzeżnych, instalacje przeładunkowe, zbiorniki i regazyfikacja znajdują się na pływających platformach (kilka-kilkanaście kilometrów od wybrzeża). Obszary potrzebny pod instalacje wybranych terminali to około od 20 do 160 hektarów. Regazyfikacje odbywa się w odparowalnikach, w których nośnikiem ciepła zwykle są: woda,

para lub izopentan. LNG jest tłoczony ze zbiorników do odparowalników za pomocą

pomp zanurzeniowych. Zadaniem wszystkich instalacji regazyfikacji jest przeprowadzenie skroplonego (-161°C) gazu ziemnego w gaz o temperaturze otoczenia.

Regazyfikacja. Metoda regazyfikacji polega na ogrzaniu LNG w odparowalnikach i w zależności od sposobu ogrzania odparowalniki dzieli się na: odparowalniki z ogrzewaniem do temperatury równej temperaturze otoczenia (np. ogrzewanie wodą morską lub powietrzem) lub odparowalniki z ogrzewaniem do temperatury wyższej od temperatury otoczenia (ogrzewanie palnikami gazowymi lub energią elektryczną bądź parą wodną). Ciśnienie gazu ziemnego odbieranego z odparowalników wynosi 1-1,5 Mpa. Na światowym rynku funkcjonuje 46 terminali regazyfikacyjnych, w tym w samej Japonii aż 25.

str. 21

Wyszukiwarka

Podobne podstrony:

Opracowanie gazownictwoodlaski

Opracowanka, warunkowanie

OPRACOWANIE FORMALNE ZBIORÓW W BIBLIOTECE (książka,

postepowanie w sprawach chorob zawodowych opracowanie zg znp

opracowanie 7T#2

opracowanie testu

Opracowanie FINAL miniaturka id Nieznany

Opracowanie dokumentacji powypadkowej BHP w firmie

przetworniki II opracowane

Opracowanie Programowanie liniowe metoda sympleks

Nasze opracowanie pytań 1 40

haran egzamin opracowane pytania

201 Czy wiesz jak opracować różne formy pisemnych wypowied…id 26951

IE opracowanie 2013r dr J Barcik

więcej podobnych podstron