(IV.1)

6. Informacja merytoryczna

6.1. Badania własności technologicznych materiałów i próby technologiczne

Celem badań własności technologicznych materiałów jest określenie stopnia ich przydatności do obróbki (przetwarzania) w konkretnym procesie lub operacji technologicznej. Przykładowe pojęcia: spawalności, skrawalności, tłoczności, hartowności itp. dotyczą własności technologicznych materiałów istotnych z punktu widzenia odpowiednich procesów lub operacji (spawania, skrawania, tłoczenia, hartowania itp.). Metody badawcze służące do wyznaczania własności technologicznych określane są zazwyczaj mianem prób technologicznych. Istotą tych prób jest badanie zachowania się modelowych próbek wykonanych z danego materiału w warunkach identycznych lub zbliżonych do występujących w konkretnym procesie lub operacji. Mówiąc inaczej, próba technologiczna polega na modelowaniu (symulacji) w laboratorium pewnych aspektów rzeczywistego przebiegu procesu wytwarzania. Wyniki próby są zazwyczaj zbiorem wskaźników ilościowych (liczbowych) i/lub jakościowych (opisowych), będącym miarą danej własności technologicznej. Analiza wyników - polegająca na porównaniu wartości wyznaczonych wskaźników z przyjętymi wartościami granicznymi (krytycznymi) - pozwala na ocenę stopnia przydatności materiału do przetwarzania w danym procesie lub operacji technologicznej.

Bezpośrednie wykorzystanie wyników prób technologicznych w warunkach przemysłowych wymaga spełnienia (ściśle lub w przybliżeniu) praw podobieństwa modelowego. Zagadnienie to będzie przedstawione bliżej w dalszym ciągu przy omawianiu badań tłoczności blach.

Próby technologiczne winny spełniać następujące warunki, decydujące o ich przydatności:

modelownie istotnych aspektów procesu lub operacji technologicznej,

spełnienie praw podobieństwa modelowego,

ilościowy charakter wyników,

prostota próby i łatwość wykonania próbek,

dokładność i powtarzalność wyników.

Jak się okaże w dalszym ciągu, nie wszystkie próby spełniają te warunki. Dlatego też wyznaczane wskaźniki cechuje zazwyczaj niski stopień ogólności.

6.2. Czy próby technologiczne są niezbędne ?

Rozwój metod komputerowych, a zwłaszcza wykorzystanie MES w modelowaniu matematycznym rzeczywistych procesów technologicznych stwarza szerokie możliwości przewidywania zachowania się materiałów w różnorodnych warunkach ich obróbki (przetwarzania) na podstawie znajomości parametrów materiałowych określanych w trakcie standardowych badań strukturalnych, badań własności wytrzymałościowych i plastycznych itp. Jednak stopień komplikacji niektórych realnych procesów technologicznych jest tak znaczny, że ich modelowanie matematyczne napotyka trudności, a liczba parametrów konstytutywnych, które muszą być uwzględnione, aby uzyskać adekwatny opis zachowania się materiału jest duża. Doświadczalna identyfikacja tych parametrów (różnorodnych stałych i funkcji materiałowych) może okazać się trudna, pracochłonna i daleko wykraczająca poza zakres badań standardowych. Ponadto materiały wykazują naturalne rozrzuty własności, co dodatkowo utrudnia wszelkie analizy teoretyczne. W takich przypadkach wykorzystanie stosunkowo prostych prób technologicznych staje się w pełni uzasadnione, mimo pewnych ograniczeń przy bezpośrednim zastosowaniu ich wyników w praktyce przemysłowej. Należy dodać, że wiele prób technologicznych, sprawdzonych w praktyce, stanowi przedmiot zaleceń normatywnych, co zapewnia ustalone warunki ich realizacji. Próby realizowane w identycznych warunkach, na takiej samej aparaturze i przy użyciu jednakowego oprzyrządowania wykazują na ogół wystarczającą dokładność i powtarzalność wyników dla celów badań odbiorczych

i porównawczych.

6.3. Badania przydatności materiałów do kształtowania plastycznego

Materiały przydatne do kształtowania plastycznego powinny odznaczać się zdolnością do odkształceń plastycznych przy równoczesnym zachowaniu spójności. Cechę tę określa się ogólnie jako plastyczność, własności plastyczne lub odkształcalność. Miarą odkształcalności może być tzw. odkształcenie graniczne (wyrażone np. przez intensywność odkształceń w momencie i miejscu utraty spójności), możliwe do osiągnięcia przy danym stanie naprężenia i w określonych warunkach termodynamicznych. Należy dodać, że wartość odkształcenia możliwa do zrealizowania w procesie technologicznym może być ograniczona nie tylko przez odkształcalność materiału (w sensie podanej wyżej definicji), lecz również przez zjawisko utraty stateczności (poprzedzające proces dekohezji), wytrzymałość (doraźną lub zmęczeniową) narzędzi kształtujących lub inne zjawiska (np. związane z tarciem na powierzchni kontaktu narzędzia z materiałem odkształcanym).

Jednoznaczne stwierdzenie, czy dany materiał nadaje się do kształtowania w konkretnym procesie lub operacji obróbki plastycznej na podstawie znajomości jego własności plastycznych, np. wydłużenia (całkowitego lub równomiernego) i przewężenia zwykle nie jest możliwe. Jest to spowodowane specyficznymi cechami i warunkami realizacji procesów, a zwłaszcza występowaniem zróżnicowanych stanów naprężenia i odkształcenia w poszczególnych fazach kształtowania, nawet w obrębie jednego wyrobu kształtowanego. Przykładowo, podczas wytłaczania w strefie kołnierza występuje ściskanie obwodowe i rozciąganie promieniowe,

w powstającej ściance i dnie wytłoczki - dwuosiowe rozciąganie, oraz - dodatkowo - zginanie na zaokrąglonej krawędzi płyty ciągowej. W związku z tym materiał winien mieć wysokie własności plastyczne i niską granicę plastyczności tylko w strefie kołnierza i w obszarze gięcia - natomiast powstająca ścianka wytłoczki powinna mieć dużą wytrzymałość. Tak specyficzne wymagania spełniają blachy, które charakteryzują się dużym współ-czynnikiem anizotropii normalnej Rśr ≅ 2 i/lub dużą wartością iloczynu nRśr (n jest wykładnikiem funkcji potęgowej opisującej krzywą wzmocnienia).

Ocena przydatności materiału do kształtowania plastycznego wymaga więc zwykle wykonania dodatkowych badań w celu identyfikacji szeregu parametrów konstytutywnych, niezbędnych w modelowaniu matematycznym złożonego procesu kształtowania

z uwzględnieniem zjawisk dekohezji i utraty stateczności. Przykładowo, analiza możliwości wykonania za pomocą tłoczenia różnorodnych wyrobów o złożonych kształtach (np. wytłoczek karoseryjnych) wymaga znajomości tzw. krzywych odkształceń granicznych (patrz p. 6.5), których wyznaczanie (doświadczalne lub teoretyczne) stanowi poważny problem.

Alternatywą jest przeprowadzenie stosunkowo prostych badań własności technologicznych. Dla blach są to tzw. próby tłoczności. Dla materiału prętowego ocenę odkształcalności (zwłaszcza na zimno) przeprowadza się m. in. w próbach spęczania

i zginania.

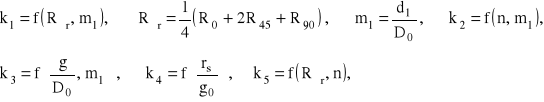

Pewną ogólną koncepcję określania przydatności materiałów do kształtowania plastycznego na zimno dla blach i prętów zawarto w [4,5]. Polega ona na określaniu

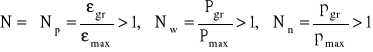

tzw. współ-czynnika pewności technologicznej N, który jest definiowany w zależności od rodzaju zja-wisk ograniczających wielkość odkształceń plastycznych w danym procesie, np:

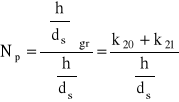

(IV.1)

gdzie: Np, Nw i Nn - współczynniki pewności technologicznej, określane odpowiednio na podstawie: odkształceń, sił i nacisków jednostkowych na powierzchniach narzędzi kształtujących, gr, Pgr, pgr - wartości graniczne (dopuszczalne) odkształceń, sił i nacisków jednost-kowych, max, Pmax, pmax - odpowiednie wartości maksymalne, występujące

w realizowanym procesie technologicznym. Warunkiem poprawnej realizacji procesu jest, aby

N > 1.

Przypadek ![]()

oznacza, że została osiągnięta (przekroczona) graniczna wartość odkształcenia (zastępczego), co prowadzi do naruszenia spójności w materiale kształtowanym. Gdy ![]()

, to osiągnięto lub przekroczono graniczną wartość siły, którą może prze-nieść część kształtowana - wystąpi więc powstanie niepożądanych odkształceń, względnie pęknięcie lub utrata stateczności materiału poza właściwą strefą odkształceń (np. drut ulegnie zerwaniu poza ciągadłem, pręt przepychany ulegnie wyboczeniu przed matrycą itp.). Wreszcie jeżeli ![]()

, to nastąpi zniszczenie narzędzia kształtującego wskutek osiągnięcia lub przekroczenia naprężeń dopuszczalnych (wytrzymałości doraźnej lub zmęczeniowej), względnie pogorszenie gładkości powierzchni wyrobu wskutek tworzenia się narostów i zacierania.

Według [4,5] współczynnik N można przedstawić jako funkcję Φ parametrów materiałowych mi (i = 1, 2, ...) oraz geometrycznych gi (w ustalonych warunkach termodynamicznych):

![]()

(IV.2)

przy czym parametry materiałowe wyznacza się zarówno na podstawie standardowych badań własności wytrzymałościowych i plastycznych, jak i w próbach technologicznych. Konkretna postać funkcji Φ jest ustalana w oparciu o przesłanki teoretyczne i badania doświadczalne.

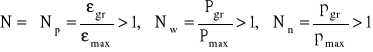

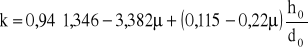

Przykładowo [5] dla procesu wytłaczania wytłoczek osiowo - symetrycznych współ-czynnik pewności technologicznej Nw może być określony ze wzoru:

(IV.3)

gdzie:

(IV.4)

μ - współczynnik tarcia na zaokrąglonej promieniem rm krawędzi płyty ciągowej, g0 - grubość blachy, Rśr - średnia wartość współczynnika anizotropii normalnej, R0, R45, R90 - odpowiednie współczynniki anizotropii normalnej, wyznaczone dla próbek o osiach tworzących z kierunkiem walcowania blachy kąty 0o, 45o i 90o, m1 - współczytnnik wytłaczania, d1 - średnica wytłoczki, D0 - średnica krążka blachy przed wytłaczaniem, n - wykładnik w równaniu opisującym krzywą wzmocnienia, rs - promień zaokrąglenia krawędzi stempla (patrz też Informacja merytoryczna do ćwiczeń: I, II, VII).

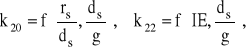

Dla kształtowania w warunkach dwuosiowego rozciągania stemplem osiowo - symetrycznym [5]:

(IV.5)

gdzie:

(IV.6)

h - głębokość kształtowanego wybrzuszenia, ds - średnica stempla, IE - liczba Erichsena (patrz p. 6.4); pozostałe oznaczenia - jak poprzednio.

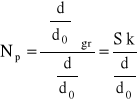

Dla operacji spęczania swobodnego na zimno prętów osiowo - symetrycznych [4]:

(IV.7)

gdzie:

, (IV.8)

d, d0 - średnice pręta po i przed spęczaniem, h0 - wysokość przed spęczaniem, S - wskaźnik

z próby spęczania na kowadłach rowkowanych (patrz p. 6.4).

We wzorach (IV.4) i (IV.6) jednym symbolem f oznaczono różne funkcje odpowiednich argumentów, zestawione w postaci tabelarycznej w [5].

Przedstawiona powyżej koncepcja pozwala na odpowiednie uogólnienie i szersze wy-korzystanie wyników niektórych prób technologicznych.

6.4. Wybrane próby tłoczności blach

6.4.1. Próba Erichsena

Próba Erichsena (rys. IV/1) polega na kształtowaniu wgłębienia stemplem o zarysie kulistym. Próbka okrągła lub kwadratowa jest dociskana do matrycy za pomocą dociskacza. Miarą tłoczności blachy jest liczba Erichsena (IE), która oznacza drogę stempla w mili-metrach (z dokładnością 0,1 mm) od chwili zetknięcia z próbką, do momentu pojawienia się pęknięcia na wskroś blachy. Większa liczba Erichsena oznacza oczywiście lepszą tłoczność.

Rys. IV/1. Schemat próby Erichsena: 1 - matryca, 2 - próbka, 3 - dociskacz, 4 - stempel

z zakończeniem kulistym

Próbę wykonuje się za pomocą urządzenia hydraulicznego lub z napędem ręcznym. Stosuje się ją w wielu krajach przy badaniach odbiorczych i porównawczych blach o grubości 0,1 - 2 mm. Norma [N1] podaje szczegółowe warunki wykonania próby (m. in. sposób wywarcia nacisku dociskacza, rodzaj smarowania, moment przerwania próby, wymiary stempli i matryc). Średnice kulistych zakończeń stempli Ds = 2 rk wynoszą 20, 15, 8 i 3 mm i są do-stosowane do wymiarów próbek (okrągłych lub kwadratowych), które można pobrać z blachy. Zwykle stosuje się stemple o średnicach Ds = 20 mm (chyba że bada się taśmy lub pasy o szerokościach mniejszych od 90 mm). Próbę uważa się za prawidłową, jeżeli powstała wskutek pęknięcia szczelina przepuszcza światło, a jej szerokość (stopień rozwarcia) jest możliwie równa i minimalna. Wymagania odnośnie minimalnych wartości IE dla blach w różnych kategoriach tłoczności (B - blacha bardzo głębokotłoczna, G - głebokotłoczna, T - tłoczna,

P - płytkotłoczna) podaje norma [N2].

Próba Erichsena daje pewną ocenę odporności blachy na pękanie poprzedzone utratą stateczności (tworzeniem się bruzdy) podczas dwuosiowego rozciągania w obecności tarcia na czole stempla. Ponieważ podczas wgłębiania stempla zachodzi wysuwanie się próbki spod dociskacza - w strefie kołnierza pojawiają się również obwodowe naprężenia ściskające (podobnie jak podczas wytłaczania - patrz Informacja merytoryczna do ćwiczenia VII). Wynik próby daje dobrą ocenę przydatności blachy do ciągnienia elementów kulistych, parabolicznych, stożkowych i o złożonych kształtach w tłocznikach z żebrami lub progami ciągowymi oraz do ciągnienia hydraulicznego.

Do wad próby Erichsena można zaliczyć:

brak podobieństwa geometrycznego - przy stosowaniu stałej średnicy Ds kulistego czoła stempla do badania blach o różnych grubościach g0 stosunek g0/Ds nie jest stały, wyniki zależą więc od grubości blachy;

dla stempli o różnych średnicach otrzymuje się różne liczby Erichsena, przy czym nie ma prostego sposobu wyznaczenia np. IE20, jeżeli znamy IE8 lub IE15 albo IE3 (indeksy oznaczają średnice Ds w mm);

trudność wyeliminowania czynnika subiektywnego [3]: określenie momentu powstania pęknięcia i przerwania próby jest trudne i uzależnione od wykonującego badanie, stąd możliwość rozrzutu wyników i błędnego zakwalifikowania badanej blachy.

Poza wskaźnikiem liczbowym (IE) dodatkowo w próbie Erichsena ocenia się wielkość ziarna (wizualnie z obserwacji powierzchni wypukłej) oraz jednorodność materiału - na pod-stawie kształtu pęknięcia (winno przebiegać w przybliżeniu wzdłuż łuku w kierunku obwodowym).

6.4.2. Inne próby modelujące stan dwuosiowego rozciągania

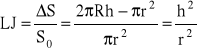

Próby Olsena i Guillery różnią się od próby Erichsena wymiarami narzędzi. W próbie Avery miarą tłoczności jest różnica pomiędzy głębokościami wgłębień w momencie powsta-nia pęknięcia otrzymanych w przypadku, gdy luz pomiędzy sztywną i gładką płytą do-ciskacza i blachą wynosi ok. 0,05 mm oraz przy zaciśniętym dociskaczu o powierzchni radeł-kowanej. W próbie Jovignota (rys. IV/2) wybrzuszenie jest kształtowane ciśnieniem cieczy (bez tarcia), a miarą tłoczności jest określana w momencie pęknięcia liczba Jovignota LJ, która wyraża względny przyrost powierzchni próbki (oznaczenia jak na rys. IV/2):

Rys. IV/2. Schemat próby Jovignota: 1 - matryca, 2 - próbka, 3 - komora ciśnieniowa

(IV.9)

Na podstawie próby można określić maksymalne naprężenia promieniowe σrr i obwodowe σθθ

w blasze (przy założeniu kulistego kształtu wybrzuszenia):

(IV.10)

gdzie: pmax - maksymalne ciśnienie oleju w komorze ciśnieniowej urządzenia, g0 - grubość blachy.

W próbie NPL (Gough, Hankins) opartej na tej samej zasadzie co próba Jovignota rejestruje się wielkość h (lub R) i ciśnienie p. Dane te łącznie ze znajomością odpowiednich wartości odkształceń promieniowych na biegunie wybrzuszenia (czaszy kulistej) pozwalają na wyznaczenie krzywej wzmocnienia σp = f ().

6.4.3. Próba Engelhardta i Grossa

Próba Engelhardta i Grossa (rys. IV/3, IV/4) modeluje proces wytłaczania i jest przeznaczona do badania blach o grubościach 0,5 - 2 mm. Przeprowadza się ją za pomocą specjalnego urządzenia o napędzie hydraulicznym w dwóch etapach:

wytłaczanie z dociskaczem o odpowiednio dobranej stałej sile docisku do głębokości nie-co większej niż ta, przy której siła wytłaczania osiąga maksimum,

dalsze wytłaczanie po uniemożliwieniu wysuwania się materiału spod płyty dociskacza wskutek zadziałania dodatkowego dociskacza blokującego - aż do zerwania ścianki wytłoczki.

Rys. IV/3. Schemat próby Engelhardta i Grossa: 1 - stempel, 2 - matryca, 3 - próbka, 4 - dociskacz płaski, 5 - dociskacz blokujący

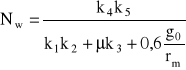

Urządzenie badawcze posiada dwa manometry do automatycznego odczytu ciśnień w układzie hydraulicznym - maksymalnego w pierwszym etapie pt oraz w momencie zerwania pzr (lub odpowiednich sił Pt i Pzr - patrz rys. IV/4). Miarą tłoczności jest wskaźnik T:

![]()

(IV.11)

wyrażający względną nadwyżkę siły zrywającej nad maksymalną, występującą w procesie wytłaczania (zapas bezpieczeństwa). Większa wartość T oznacza lepszą tłoczność. W badaniach stosuje się krążki z blachy o średnicy D0 = 52 mm (wycinane z pasa blachy bez-pośrednio w urządzeniu badawczym) i stempel o średnicy ds = 30 mm oraz dwie wymienne matryce

o średnicach dm = 34,2 mm i 35.5 mm (odpowiednio dla blach o grubościach g = 0,5 - 1,5 mm i 2 mm > g ≥ 1,5 mm). Współczynnik wytłaczania m1 ≅ 0,58, co - w większości przypadków - zapewnia otrzymanie prawidłowej wytłoczki. W próbie można oceniać także wielkość ziarna (na podstawie wyglądu powierzchni w pobliżu przejścia ścianki w dno wy-tłoczki) i jednorodność materiału (linia pęknięcia winna przebiegać w kierunku obwodowym). Kształt kołnierza wytłoczki pozwala na określenie stopnia anizotropii płaskiej badanej blachy.

Na podstawie próby Engelhardta i Grossa można właściwie ocenić przydatność blach do wytłaczania. Na przykład niektóre materiały w stanie umocnionym (m. in. aluminium) mają niższe wartości minimalnych współczynników wytłaczania (patrz p. 6.4.5) i równocześnie wyższe wskaźniki T w porównaniu z nie umocnionymi, co oznacza lepszą tłoczność - podczas gdy wyniki prób Erichsena dla blach umocnionych wskazują - nieprawidłowo w od-niesieniu do wytłaczania - tłoczność niższą. Zaletą próby Engelhardta i Grossa jest mały wpływ grubości blachy na uzyskane wyniki i eliminacja czynników subiektywnych, co zapewnia dobrą powtarzalność wyników.

6.4.4. Próba przeginania

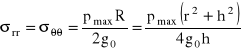

Próbę przeginania stosuje się do badania blach o grubości do 3 mm [N3]. Wahadłowe zginanie (rys. IV/5) odbywa się w przyrządzie o napędzie mechanicznym lub ręcznym, zwykle wyposażonym w licznik podwójnych zgięć. Wskaźnikiem tłoczności nz jest liczba podwójnych zgięć do momentu pęknięcia. Im większe nz, tym lepsza tłoczność. Wskaźnik nz zależy od stosunku r/g0 (r oznacza promień zaokrąglenia krawędzi, wokół której następuje zginanie) oraz od orientacji osi próbki względem kierunku walcowania blachy (dla blach anizotropowych). Zwykle liczba podwójnych zgięć nz jest największa, gdy linia gięcia jest prostopadła do kierunku walcowania. Stopień anizotropii blachy można ocenić obliczając współczynnik Z:

(IV.12)

gdzie: ![]()

, ![]()

- liczby podwójnych zgięć do momentu pęknięcia przy liniach gięcia odpowiednio: równoległej i prostopadłej do kierunku walcowania. Oczywiście im mniejszy współczynnik Z, tym większy stopień anizotropii.

6.4.5. Próba miseczkowania (AEG)

Próba (rys. IV/6) polega na wyznaczaniu minimalnych współczynników wytłaczania m1min:

![]()

(IV.13)

Rys. IV/6. Schemat próby miseczkowania: 1 - stempel, 2 - matryca, 3 - próbka, 4 - do-ciskacz

przy czym ds jest średnicą stempla, D0max oznacza maksymalną średnicę, przy której można jeszcze otrzymać prawidłową wytłoczkę (bez pęknięcia). Najczęściej stosuje się jeden stempel oraz wymienne matryce (dla różnych grubości blach). Średnicę D0max można wyznaczać różnymi sposobami. Zwykle wykonuje się 3 próby dla 3 różnych średnic krążków: D01, D02 i D03. Średnice te są dobrane w ten sposób, że pierwsze dwie zapewniają wykonanie prawidłowej wytłoczki, a trzecia prowadzi do zerwania ścianki. Mierzy się odpowiednie siły tłoczenia: F1 i F2 oraz siłę zrywającą Fzr. Średnicę D0max, którą należy podstawić do wzoru (IV.13) wyznacza się przez ekstrapolację przy założeniu, że trzy punkty o współrzędnych: (D01, F1), (D02, F2) i (D0max, Fzr) leżą na jednej prostej (rys. IV/7). Ostatecznie otrzymuje się związek:

![]()

(IV.14)

Rys. IV/7. Sposób wyznaczania średnicy D0max w próbie miseczkowania przez ekstrapolację prostej AB do punktu C (dla D0 ≥ D0max , P = Pzr)

Wyniki prób miseczkowania mogą być bezpośrednio wykorzystane w praktyce

(np. w projektowaniu procesów technologicznych) - jeżeli spełnione są prawa podobieństwa modelowego, co oznacza równość (dla rzeczywistych i modelowych wytłoczek) następujących parametrów: g0/D0, rs/g0, rm/g0, s/g0 (oznaczenia jak na rys. VII/6) i średniego nacisku jednostkowego q dociskacza (patrz Informacja merytoryczna do ćwiczenia VII, wzór (VII.12)) oraz jednakowych warunków tarcia. Zalecane wartości współczynników wytłaczania można znaleźć m. in. w [5].

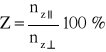

6.4.6. Próba Fukui

Próba Fukui polega na kształtowaniu wytłoczki z płaskiego krążka blachy o średnicy D0

w stożkowej matrycy o kącie rozwarcia 60o (rys. IV/8). Stempel ma zakończenie kuliste. Ocenę tłoczności przeprowadza się na podstawie wskaźnika Fukui ηF:

(IV.15)

gdzie: dst max, dst min - odpowiednio: największa i najmniejsza wartość maksymalnej średnicy stożkowej wytłoczki w momencie pęknięcia. Inną miarą tłoczności jest wartość D0max . Jest to maksymalna średnica krążka, z której można otrzymać prawidłową wytłoczkę (bez pęknięcia). Można ją wyznaczyć metodą kolejnych prób lub podobnie jak w próbie miseczkowania. Mniejsze wartości ηF i większe D0max oznaczają lepszą tłoczność. Obydwa kryteria tłoczności są jednakowo przydatne i mogą być stosowane alternatywnie. W próbie nie stosuje się do-ciskacza, a blacha zachowuje stateczność (nie ulega pofałdowaniu wskutek istnienia w części stożkowej obwodowych naprężeń ściskających) jeżeli D0 = (50 - 70)g0. Próbę przeprowadza się przy stałym stosunku (dm+ds)/2D0 dla blach o grubościach 0,4 - 2 mm. Zaletą próby Fukui jest duża czułość i powtarzalność wyników, które ponadto prawie nie zależą od grubości blachy. Podobnie jak w próbie Erichsena z obserwacji wypukłej powierzchni wytłoczki w pobliżu pęknięcia można orientacyjnie określić wielkość ziarna oraz - na podstawie przebiegu linii pęknięcia - wnioskować o jednorodności badanego materiału. Porównanie średnic dst max

i dst min dostarcza informacji o stopniu anizotropii płaskiej blachy.

Rys. IV/8. Próba Fukui: a) schemat, b) wymiary początkowe i końcowe próbki; 1 - stempel, 2 - matryca

6. 4.7. Próba KWI (Siebel i Pomp, Kaiser Wilhelm Institut)

Próba KWI opracowana przez Siebela i Pompa (rys. IV/9) polega na wytłaczaniu wytłoczki za pomocą stempla o średnicy ds = 40 mm z kwadratowej próbki o boku A = 80 mm. W środku próbki jest wykonany otwór o gładkich ściankach (np. rozwiercany) o średnicy

d0 = 12 mm. Podczas próby następuje poszerzanie otworu, aż do pojawienia się na jego brzegu pęknięć w kierunku promieniowym. Miarą tłoczności jest wskaźnik KWI:

![]()

(IV.16)

gdzie: ![]()

, dmax, dmin - odpowiednio: maksymalna i minimalna średnica otworu

w dnie wytłoczki w chwili pojawienia się pęknięć (rys. IV/9 b).

Określenie momentu przerwania próby jest dość trudne, stąd możliwość znacznego rozrzutu wyników. Próba modeluje stan naprężeń występujący w operacjach wywijania obrzeży otworów (dwuosiowe rozciąganie w dnie wytłoczki i jednoosiowe rozciąganie w kierunku obwodowym na brzegu otworu). Wytrzymałość na rozciąganie badanej blachy Rm można oszacować ze wzoru:

![]()

(IV.17)

gdzie Pmax jest maksymalną siłą w czasie próby. Podobnie jak w próbie Erichsena dokonuje się oceny wielkości ziarna.

Rys. IV/9. Próba KWI: a) schemat, b) wymiary końcowe próbki; 1 - stempel z pilotem,

2 - matryca, 3 - próbka kwadratowa z otworem, 4 - dociskacz

6.4.8. Inne próby tłoczności

Oprócz wyżej przedstawionych zaproponowano szereg prób tłoczności, m. in. próby zginania i podwójnego zginania, próby polegające na przeciąganiu trapezowego paska blachy przez klinową matrycę - modelujące odkształcenia wycinka kołnierza wytłoczki osiowo - symetrycznej (Sachs, Kayseler) oraz różnorodne próby wielostopniowego ciągnienia, które sprawdzają zachowanie się blachy przy dużych odkształceniach plastycznych bez wyżarzania. Dalsze informacje można znaleźć w literaturze (obszerny wykaz publikacji z tej dziedziny zawiera m. in. praca [2]).

6.5. Krzywe odkształceń granicznych (graniczne krzywe tłoczności)

Krzywymi odkształceń granicznych nazywamy linie na płaszczyźnie odkształceń głównych (,2), będące miejscem geometrycznym punktów utraty stateczności lub naruszenia spójności ( kierunki główne 1 i 2 leżą w płaszczyźnie blachy). Krzywe te opracowane po raz pierwszy przez Keelera i Goodwina (rys. IV/10) mogą być wyznaczone dla danego materiału analitycznie (na podstawie kryteriów utraty stateczności oraz praw płynięcia przy założeniu wzmocnienia izotropowego) lub doświadczalnie. Stanowią one cenną pomoc przy projektowaniu procesów tłoczenia - kształtowania wytłoczek o złożonych kształtach. Wykonując pomiary odkształceń głównych na powierzchniach próbnych lub modelowych wytłoczek (np. metodą siatek koordynacyjnych) można ocenić, w których miejscach występuje niebezpieczeństwo utraty stateczności lub naruszenia spójności. Użyteczność krzywych od-kształceń granicznych jest widoczna szczególnie wtedy, gdy mamy możliwość dokładnego modelowania matematycznego procesu - np. metodą elementów skończonych. Znając z obliczeń wartości odkształceń 1 i 2 już na etapie modelowania możemy określić, czy dany kształt powłoki jest możliwy do ukształtowania bez utraty stateczności lub naruszenia spójności - przy czym nie ma potrzeby wykonywania szeregu tłoczników próbnych. Skraca to znacznie czas i obniża koszty przygotowania produkcji nowej serii wytłoczek (np. karoseryjnych).

Należy dodać, że wyznaczanie krzywych odkształceń granicznych stanowi poważny problem doświadczalny i teoretyczny. Jest to spowodowane m. in. faktem, iż moment utraty stateczności (lub utraty spójności) zależy od historii stanu odkształcenia, a nie tylko od końcowych wartości i 2. W ramach międzynarodowego programu badawczego Inco - Coper-nicus został opracowany [1] specjalny system projektowania procesów tłoczenia, który umożliwia przewidywanie momentu utraty stateczności blachy na podstawie przebiegu krzywych odkształceń granicznych. Krzywe te są konstruowane teoretycznie na podstawie wartości naprężeń obliczanych metodą elementów skończonych. Konieczna jest znajomość konkretnej postaci funkcji wyrażającej wpływ odkształcenia i prędkości odkształcenia na naprężenie uplastyczniające materiału. Dalsze informacje można znaleźć w [1,7,8].

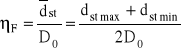

6.6. Próba spęczania na kowadłach rowkowanych

Próba służy do oceny przydatności materiałów prętowych do kształtowania plastycznego na zimno. Odpowiedni schemat pokazano na rys. IV/11. Próbkę walcową o smukłości

h0/d0 = 1,4 poddaje się spęczaniu na kowadłach rowkowanych do momentu powstania na po-bocznicy pierwszego pęknięcia widocznego gołym okiem. Miarą odkształcalności materiału jest wskaźnik S:

![]()

(IV.18)

gdzie:![]()

, D1 - średnica mierzona w pobliżu pęknięcia, D2 - średnica prosto-padła do D1 (rys. IV/11 c). Im większa wartość S - tym większa odkształcalność.

Próbki odcina się z pręta i obrabia powierzchnie czołowe aby zapewnić ich równoległość. Wykonuje się również nawiercenia służące do centrowania na środkowych stożkach kowadeł (rys. IV/11 b). Pobocznice próbek pozostawia się bez obróbki. Spęczanie prze-prowadza się zwykle na maszynie wytrzymałościowej w specjalnym przyrządzie, zapewniającym równoległość powierzchni kowadeł. Zastosowanie kowadeł rowkowanych daje efekt wzrostu sił tarcia na powierzchniach kontaktowych, co zwiększa obwodowe naprężenia rozciągające na powierzchni swobodnej próbki i przyspiesza moment pęknięcia.

Rys. IV/11. Próba spęczania na kowadłach rowkowanych: a) schemat, b) rowkowana po-wierzchnia kowadeł, c) sposób pomiaru średnic D1 i D2

7. Literatura

J. Gronostajski, Z. Gronostajski, A. Niechajowicz, Z. Zimniak: Badania i projektowanie procesów tłoczenia blach. Materiały konferencyjne XII Konferencji Sprawozdawczej „Metalurgia' 98”, wyd. Akapit, Kraków 1998

Z. Marciniak: Odkształcenia graniczne przy tłoczeniu blach. WNT, Warszawa 1971

Morawiecki, L. Sadok, E. Wosiek: Przeróbka plastyczna. Podstawy teoretyczne. Wyd. „Śląsk”, Katowice 1977, 1986

Ocena materiałów hutniczych z punktu widzenia wymagań obróbki plastycznej na zimno. Część I. Pręty. Opracowanie zbiorowe pod red. A. Turno. Instytut Obróbki Plastycznej, Poznań 1980

Ocena materiałów hutniczych z punktu widzenia wymagań obróbki plastycznej na zimno. Część II. Blachy. Opracowanie zbiorowe pod red. A. Turno. Instytut Obróbki Plastycznej, Poznań 1981

W. P. Romanowski: Poradnik obróbki plastycznej na zimno. WNT, Warszawa 1976

F. Stachowicz: Doświadczalne i teoretyczne wyznaczanie przebiegu krzywych odkształ-calności granicznej blach. Materiały konferencyjne XII Konferencji Sprawozdawczej „Metalurgia' 98”, wyd. Akapit, Kraków 1998

Z. Zimniak: System projektowania technologii trójwymiarowego tłoczenia blach. Projekty badawcze z zakresu przeróbki plastycznej, metaloznawstwa i technologii spiekowych. Oficyna Wydawnicza Politechniki Wrocławskiej, Wrocław 1997

8. Wykaz norm

N1. PN - 68/H - 04400

N2. PN - 69/H - 92121

N3. PN - 55/H - 04407

N4. PN - 57/H - 04408

Patrz Informacja merytoryczna do ćwiczeń I, II i VII.

Pojęcie krzywej wzmocnienia, naprężenia uplastyczniającego sp i odkształcenia zastępczego - patrz Infor-macja merytoryczna do ćwiczenia I.

Współczynnik wytłaczania może być zdefiniowany nieco inaczej (patrz np. wzory (IV.4) oraz Informacja merytoryczna do ćwiczenia VII). Jednak wobec niewielkich różnic pomiędzy średnicami stempla, matrycy oraz średnicą średnią (mierzoną w połowie grubości ścianki wytłoczki) nie ma to większego znaczenia.

Metoda siatek koordynacyjnych polega na wyznaczaniu składowych tensora odkształceń skończonych na pod-stawie pomiaru współrzędnych węzłów siatki koordynacyjnej. Niezbędna jest znajomość tych współrzędnych przed i po danym etapie odkształcenia. Siatki koordynacyjne nanosi się na powierzchnię blachy sposobem me-chanicznym lub chemicznym.

Kierunek obserwacji powstającej bruzdy

i pęknięcia

r 0,75

r 0,75

IE [mm]

4

2

1

rk

3

3

2

1

p

r

h

R

p

5

1

4

rm

3

d1

rs

ds

D0

2

b

a

s

P

Pzr

Pt

Rys. IV/4. Zależność siły P od drogi stempla s: a - przytrzymanie materiału przez dociskacz blokujący, b - pęknięcie ścianki wy-tłoczki

g0

2

3

1

r

4

3

2

1

Rys. IV/5. Schemat próby przeginania:

1 - próbka, 2 - rolki, 3 - uchwyt przeginający

D0

dm

rs

ds

rm

s

g0

D02 D0max

D01

D0

P

P1

Pzr

P2

A

B

C

ds

dm

60o

2

1

dst

Do

rs

a)

1

4

2

3

rs

rm

pęknięcie

A

dm

ds

d0

dmin

dmax

b)

Utrata spójności

Utrata stateczności (tworzenie bruzdy)

Utrata stateczności (tworzenie bruzdy)

Obszar naruszenia spójności

Rys. IV/10. Schemat przebiegu krzywych odkształceń granicznych Kellera - Goodwina na płaszczyźnie od-kształceń głównych 1, 2

Obszar bezpieczny (2 > 0)

Obszar bezpieczny (2 < 0)

0

2

c)

Pęknięcie

D2

D1

b)

a)

h1

120o

120o

* 3,2

0,4

Pęknięcie