11525 img098

www.introl.pl 2

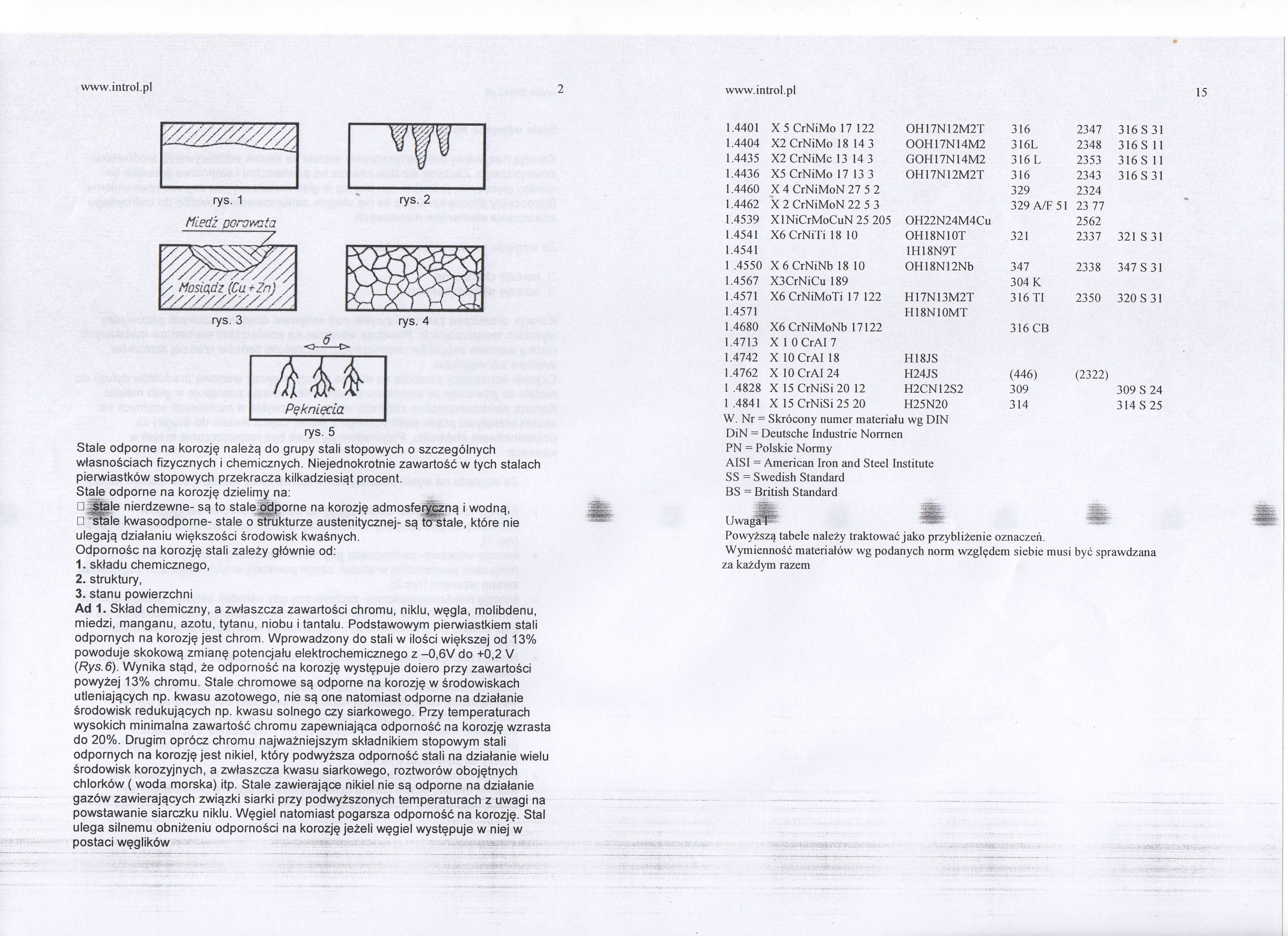

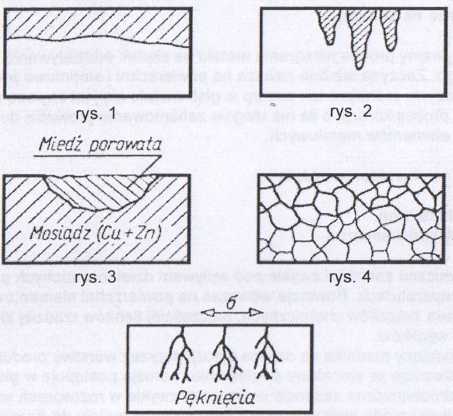

rys. 5

Stale odporne na korozję należą do grupy stali stopowych o szczególnych własnościach fizycznych i chemicznych. Niejednokrotnie zawartość w tych stalach pierwiastków stopowych przekracza kilkadziesiąt procent.

Stale odporne na korozję dzielimy na:

□. stale nierdzewne- są to stale odporne na korozję admosferyczną i wodną,

□ sśale kwasoodporne- stale o strukturze austenitycznej- są to stale, które nie ulegają działaniu większości środowisk kwaśnych.

Odporność na korozję stali zależy głównie od:

1. składu chemicznego,

2. struktury,

3. stanu powierzchni

Ad 1. Skład chemiczny, a zwłaszcza zawartości chromu, niklu, węgla, molibdenu, miedzi, manganu, azotu, tytanu, niobu i tantalu. Podstawowym pierwiastkiem stali odpornych na korozję jest chrom. Wprowadzony do stali w ilości większej od 13% powoduje skokową zmianę potencjału elektrochemicznego z -0,6V do +0,2 V (Rys. 6). Wynika stąd, że odporność na korozję występuje doiero przy zawartości powyżej 13% chromu. Stale chromowe są odporne na korozję w środowiskach utleniających np. kwasu azotowego, nie są one natomiast odporne na działanie środowisk redukujących np. kwasu solnego czy siarkowego. Przy temperaturach wysokich minimalna zawartość chromu zapewniająca odporność na korozję wzrasta do 20%. Drugim oprócz chromu najważniejszym składnikiem stopowym stali odpornych na korozję jest nikiel, który podwyższa odporność stali na działanie wielu środowisk korozyjnych, a zwłaszcza kwasu siarkowego, roztworów obojętnych chlorków ( woda morska) itp. Stale zawierające nikiel nie są odporne na działanie gazów zawierających związki siarki przy podwyższonych temperaturach z uwagi na powstawanie siarczku niklu. Węgiel natomiast pogarsza odporność na korozję. Stal ulega silnemu obniżeniu odporności na korozję jeżeli węgiel występuje w niej w postaci węglików

|

1.4401 |

X 5 CrNiMo 17 122 |

OH17N12M2T |

316 |

2347 |

316 S 31 |

|

1.4404 |

X2 CrNiMo 18 14 3 |

OOH17N14M2 |

316L |

2348 |

316 S 11 |

|

1.4435 |

X2 CrNiMc 13 14 3 |

GOH17N14M2 |

316 L |

2353 |

316S 11 |

|

1.4436 |

X5 CrNiMo 17 13 3 |

OH17N12M2T |

316 |

2343 |

316 S 31 |

|

1.4460 |

X 4 CrNiMoN 27 5 2 |

329 |

2324 | ||

|

1.4462 |

X 2 CrNiMoN 22 5 3 |

329 A/F 51 |

23 77 | ||

|

1.4539 |

XlNiCrMoCuN 25 205 |

OH22N24M4Cu |

2562 | ||

|

1.4541 |

X6 CrNiTi 18 10 |

OH18N10T |

321 |

2337 |

321 S31 |

|

1.4541 |

1H18N9T | ||||

|

1 .4550 |

X 6 CrNiNb 18 10 |

OH18N12Nb |

347 |

2338 |

347 S 31 |

|

1.4567 |

X3CrNiCu 189 |

304 K | |||

|

1.4571 |

X6 CrNiMoTi 17 122 |

H17N13M2T |

316 TI |

2350 |

320 S 31 |

|

1.4571 1.4680 |

X6 CrNiMoNb 17122 |

H18N10MT |

316 CB | ||

|

1.4713 |

X 1 0 CrAI 7 | ||||

|

1.4742 |

X 10 CrAI 18 |

H18JS | |||

|

1.4762 |

X 10 CrAI 24 |

H24JS |

(446) |

(2322) | |

|

1 .4828 |

X 15 CrNiSi 20 12 |

H2CN12S2 |

309 |

309 S 24 | |

|

1 .4841 |

X 15 CrNiSi 25 20 |

H25N20 |

314 |

314 S 25 |

W. Nr = Skrócony numer materiału wg DIN

DiN = Deutsche Industrie Normen

PN = Polskie Normy

AISI = American Iron and Steel Institute

SS = Swedish Standard

BS = British Standard Uwaga^T”

Powyższą tabele należy traktować jako przybliżenie oznaczeń.

Wymienność materiałów wg podanych norm względem siebie musi być sprawdzana za każdym razem

Wyszukiwarka

Podobne podstrony:

img106 Stale odporne na korozję należą do grupy stali stopowych o szczególnych własnościach fizyczny

img105 Ze względu na zawartość chromu stale odporne na korozję obejmują trzy grupy. Stale wysokochro

img105 Ze względu na zawartość chromu stale odporne na korozję obejmują trzy grupy. Stale wysokochro

a 270 8. Korozja i stale odporne na korozją Tablica 8.6 Właściwości mechaniczne stali odpornych na k

45868 img096 www.introl.pl 6 Ad 3. Stale chromowo-niklowo-manganowe tak jak stale chromowo-niklowe s

www.introl.pl LANDCDAPirometry cyfroweSYSTEM 4 Pirometry przemysłowe Zakres: od 0 do 2800 °C 12

img097 www.introl.pl 12 www.introl.pl 12 1H18N9T OH17N12M2T spawalna spawalna Przydatność do

img099 Stale odporne na korozję. Korozją nazywamy proces niszczenia metalu na skutek oddziaływania ś

88789 img094 www.introl.pl 4 W stalach odpornych na korozję głównym składnikiem stopowym jest chrom.

więcej podobnych podstron