12541 P1080381

n/owa nie tylko w przypadku robotów, lecz także ludzi nie należy do zadań prostych w realizacji. W trakcie stępiania krawędzi należy zadbać o to, aby nie uszkodzić powierzchni oraz by nie usunąć zbyt wiele materiału z samego przedmiotu. Gdy szlifowaniem zajmuje się operator, najtrudniejsze jest ograniczenie dodatkowych uszkodzeń, takich jak np. ubytki na krawędziach. Nawet jeżeli dana czynność zostanie doprowadzona do perfekcji, to w przypadku innej części, po dłuższej przerwie lub przy innym operatorze trudno oczekiwać analogicznego wykonania. W porównaniu z obróbką ręczną zaletą robotów jest powtarzalność w ramach zaprogramowanego zadania. Problemem jest natomiast całkowite wyeliminowanie nierówności bez usuwania zbyt grubej warstwy użytecznego materiału.

Polerowanie i szlifowanie wygładzające. Możliwe są dwa rozwiązania, w pierwszym robot, operując tarczami szlifierskimi o wysokich prędkościach obrotowych rzędu kilku tysięcy obr/min z elastycznym dociskiem, poleruje i wygładza powierzchnie nieruchomych przedmiotów. W drugim rozwiązaniu robot, operując przedmiotem znajdującym się w chwytaku, poleruje jego powierzchnie na szlifierce np. taśmowej.

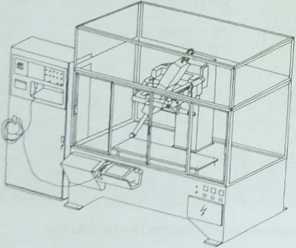

Rysunek 13.39_ .

Zrobotyzowana stacja obróbkowa BZ 1000 firmy ABB [248]

Szlifowanie stosowane do oczyszczania odlewów polega na operowaniu przez robota wirującą tarczą szlifierską. Ze względu na konieczność ograniczenia masy głowicy roboczej tarcze szlifierskie są napędzane silnikami pneumatycznymi, a nie elektrycznymi. Tarcza powinna być dociskana do obrabianej powierzchni stałą siłą. Uzyskuje się to przez odpowiednią konstrukcję głowicy lub przez dobór właściwego sterowania robotem.

Na rysunku 13.39 pokazano zrobotyzowaną stację obróbkową BZ 1000 z sześcioosiowym robotem, umożliwiającym wiercenie, usuwanie zadziorów, klejenie i uszczelnianie, montaż połączeń śrubowych, zatrzaskowych itd. Reali-

j 0ją tych operacji wymaga wyposażenia stacji w, nieprzedstawione na rysunku, i y^ądzenia transportowe lub załadowczo-rozładowcze; urządzenia takie muszą | jjyó ściśle dostosowane do każdego z przypadków zastosowania stacji.

; 13.4. Zrobotyzowana obsługa pras i kuźniarek

I podstawowym celem robotyzacji obsługi pras jest całkowite zastąpienie czło-| wieka w procesie, który charakteryzuje się wyjątkowo dużą uciążliwością, wy-I maga dużego wysiłku fizycznego i psychicznego w nieprzyjaznym dla człowie-j ka środowisku (konieczność chwytania arkuszy blach z ostrymi krawędziami | i gorących przedmiotów rozgrzanych w piecu, często są to przedmioty o dużych wymiarach i dużej masie, towarzyszące pracy hałas, drgania i wibracje). Dzięki temu można wycofać ludzi poza strefę niebezpieczną co jest bardzo ważne, ponieważ obsługa pras i kuźniarek jest zawsze narażona na wypadki, wynikające z nieuwagi lub niewłaściwego postępowania.

W zrobotyzowanym procesie obsługi pras można wyróżnić dwa zadania wykonywane przez roboty:

1. Automatyzacja i robotyzacja podawania półwyrobu do prasy i odbierania obrobionego plastycznie, ukształtowanego wyrobu. W zadaniu tym robot wykonuje stosunkowo proste czynności manipulacyjne, pobierając materiał wyjściowy ze ściśle określonego miejsca (magazyn, przenośnik, piec indukcyjny), podaje go odpowiednio zorientowany i pozycjonowany do prasy, a po wykonaniu operacji technologicznej (plastyczne odkształcenie) odkłada wyrób na odpowiednie miejsce.

2. Robotyzacja obsługi pras krawędziowych i giętarek. W takim zadaniu robot aktywnie współpracuje z prasą podając wielokrotnie przedmiot (blachę) lub manipulując nim w celu jego odpowiedniego ukształtowania - wygięcia.

Robotyzacja kucia na gorąco polega na szybkim przenoszeniu przedmiotów rozgrzanych w piecu do wysokich temperatur, aby zapobiec zbytniemu wystu-dzaniu materiału. Z tego względu kucie na gorąco, niebezpieczne i nieprzyjemne dla obsługującego człowieka, jest uważane za jeden z najbardziej nadających się do robotyzacji procesów przemysłowych.

13 4-Robotyzacja podawania materiału do pras ™^jobojy^j^r®^«ys^3.40) w tłoczniach przemawiają następujące argu-

^rooKowej (cyKi prasy) i czynności manipulacyj-

riPÓiWyrobULZ prasy) sprawiaj% że obsługa DO. ljy c/as Dracv rohoła.

405

Wyszukiwarka

Podobne podstrony:

nanle tego nie należy do zadań łatwych ze względu na odolenhy przebieg cho» roby w różnych grupach

Obrazek17 rswhoanaliza to nie tylko teoria psychopatologii, lecz także metoda leczenia. któm nreehic

page0087 85 WARTOŚĆ BIESIADY. dokładnością. Nie tylko mowy biesiadników, lecz także giesta, głosy, ś

działalnośćć bibliotek publicznych6 i działań nie tylko przez bibliotekarzy, lecz także przez inne o

38 (41) lać ciśnienie. Od prawidłowego ciśnienia w ogumieniu zależy nie tylko trwałość ogumienia, le

IMGF09 17 edukacyjne, które zawierają nie tylko składnik prakseologiczny, lecz także mają wymiar est

WYBÓR I UŻYCIE SIATKI I zwracając uwagę1 nie tylko m same kształty, lecz także tui ich

str 134 135 brakło człowieka na miarą Tadeusza Kościuszki, wodza nie tylko sił zbrojnych, lecz także

CCF20090610�022 /ktywnej rzeczywistości. Społeczeństwo wyznacza jednostce nie tylko zestaw ról, lecz

••• -‘ss mikrokapilar prężność pary zależy nie tylko od temperatury, lecz także od, promienia

Problemy kultury plastycznej w edukacji 29 istotne nie tylko dla twórców, lecz także dla odbiorców.

to nie tylko fauna i flora lecz także KRAINAJEZIOR,Sfcl/io aJy W.P.N znajdiguj ijezjoro Łódzko-Dymac

IMGF09 17 edukacyjne, które zawierają nie tylko składnik prakseologiczny, lecz także mają wymiar est

więcej podobnych podstron