44883 instalacje076

2. KONSTRUKCJA I WŁAŚCIWOŚCI SILNIKÓW SKOKOWYCH 36

wyraża się w kilodżulach na metr sześcienny (kJ/m3), przy czym 1 ki/m3 — = 1/8 MGs-Oc.

Na rysunku 2.126 jest widoczny punkt pracy znamionowej L magnesu trwałego, znajdujący się na przecięciu prostej powrotu KM i prostej OL odpowiadającej wypadkowej permeancji Aa obwodu magnetycznego silnika; B,„ jest indukcją roboczą magnesu przy pracy znamionowej, Hm zaś roboczym natężeniem pola magnetycznego. Orientacyjnie można przyjąć Hm ze 0,4BHC. Wartości Bm i //„, zależą od nachylenia prostej OL, a zatem od wypadkowej permeancji obwodu magnetycznego silnika.

Aby określić wymagania, jakie powinny spełniać materiały magnetycznie twarde na magnesy trwałe silników' skokowych, celowe będzie rozpatrzenie podstawowych zależności:

— Przekrój magnesu trwałego

SM = <r*!Bm (2.4)

— Długość magnesu trwałego w kierunku magnesowania

L = ejH,„ (2.5)

W powyższych wzorach oznaczają;

<r — współczynnik rozproszenia obwodu magnetycznego;

0W — przepływ potrzebny do wytworzenia strumienia magnetycznego o żądanej wartości <P.

Ze wzoru (2.4) wynika, że dysponując magnesem o małej indukcji roboczej Bm trzeba zastosować magnes o dużym przekroju Sm aby zapewnić odpowiednią wartość strumienia magnetycznego. Wzór (2.5) wskazuje, że w przypadku małego roboczego natężenia pola magnetycznego ffm konieczne jest zastosowanie magnesu o znacznej długości w kierunku namagnesowania. Magnesy o dużym Hm mogą być krótsze.

Jako magnesy trwałe mogą być stosowane w maszynach elektrycznych metaliczne stopy magnetyczne typu Alnico, materiały ceramiczne uzyskiwane ze sproszkowanych tlenków (ferryty barowe i strontowe), materiały ceramiczne na bazie metali ziem rzadkich, np. samarowo--kobaltowe (SmCo5) lub nowe materiały magnetycznie twarde, takie jak neodym-żelazo-bor (Nd-be-B) [27] albo mangan-aluminium-węgicł (Mn--Ał-C). Konieczne jest stosowanie magnesów o dużej energii magnetycznej. •

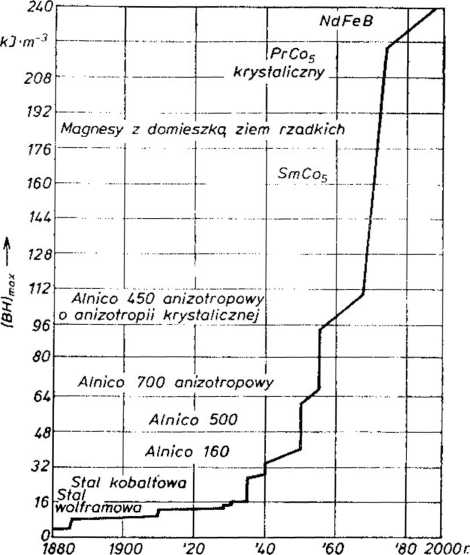

Rys. 2.13. Wzrost energii magnetycznej materiałów magnetycznie twardych wyrażonej przez zmianę wskaźnika z upływem łat

Wzrost energii magnetycznej magnesów na przestrzeni lat ilustruje rys. 2.13. Wyraźny skok jakościowy obserwuje się pod koniec lat trzydziestych i na początku lat czterdziestych naszego stulecia, kiedy opracowano stopy z udziałem aluminium, niklu i kobaltu oraz mniejszych ilości innych domieszek, znane pod ogólną nazwą Alnico. Były to początkowo stopy izotropowe.

Mastępny wyraźny skok jakościowy — jak widać z rys. 2.13 — nastąpił w latach 1950-1960, kiedy wprowadzono magnesy typu Alnico, lecz o strukturze anizotropowej (zorientowanej), które po namagnesowaniu wykazują magnetyzację w uprzywilejowanym kierunku. Różnicę między materiałem anizotropowym i izotropowym uwidacznia rys. 2.14 (porównano stop anizotropowy o dużej energii magnetycznej i stop izotropowy).

Wyszukiwarka

Podobne podstrony:

instalacje073 2. KONSTRUKCJA I WŁAŚCIWOŚCI SILNIKÓW SKOKOWYCH 30 W przypadku struktury pokazanej na

instalacje071 2. KONSTRUKCJA I WŁAŚCIWOŚCI SILNIKÓW SKOKOWYCH 26 Zasada działania silnika skokowego

instalacje072 2. KONSTRUKCJA l WŁAŚCIWOŚCI SILNIKÓW SKOKOWYCH 28 Rys. 2.5. Rozkład momentu statyczne

instalacje074 2. KONSTRUKCJA I WŁAŚCIWOŚCI SILNIKÓW SKOKOWYCH 32 janie kilkupasmowe uzwojenie steruj

instalacje079 2. KONSTRUKCJA I WŁAŚCIWOŚCI SILNIKÓW SKOKOWYCH 42 mieszką metali ziem rzadkich ma tec

instalacje089 2. KONSTRUKCJA I WŁAŚCIWOŚCI SILNIKÓW SKOKOWYCH 60 Mogą być stosowane trzy rodzaje uk

instalacje090 2. KONSTRUKCJA I WŁAŚCIWOŚCI SILNIKÓW SKOKOWYCH 62 Praca półskokowa w silnikach pięcio

instalacje091 2. KONSTRUKCJA I WŁAŚCIWOŚCI SILNIKÓW SKOKOWYCH 64 że jedno z nich musi być łewoskrętn

instalacje078 2. KONSTRUKCJA I WŁAŚCIWOŚCI SILNIKÓW SKOKOWYCH 40 Ponieważ nHc ferrytów jest bardzo d

instalacje082 2. KONSTRUKCJA I WŁAŚCIWOŚCI SILNIKÓW SKOKOWYCH 48 Silnik hybrydowy o magnesach trwały

więcej podobnych podstron