222 (56)

yyp _ 7. Dobór wstępny konstrukcyjnych parametrów

w której: S - 6.4 ■ 10* kg/m3; dr — zewnętrzna średnica wirnika, w m; /, — długość rdzenia wirnika, w m.

W celu zapewnienia wymaganego momentu bezwładności — bez stosowania dodatkowych elementów w wirniku, np. kola zamachowego — należy obrać średnicę maszyny odpowiednio dużą.

D. Długość zastępcza /„ równa w przybliżeniu długości rdzenia /,, zależność (7.44,1 nie może być większa niż dopuszczalna ze względu na;

— zapewnienie wymaganej sztywności wirnika, tj. ograniczenie jego ugięcia statycznego oraz zwiększenie krytycznej prędkości obrotowej;

— ograniczenie przyrostu temperatury uzwojenia przy założonym sposobie odprowadzania depta.

Pierwszy z wymienionych powodów sprawia, że długość rdzenia dwubiegunowego turbogeneratora nie może być większa niż ok. 650 cm.

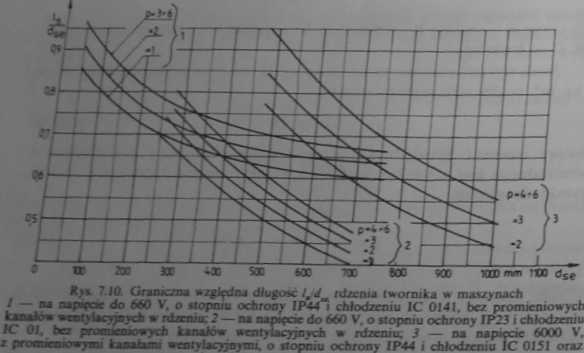

Przykładowo na rys. 7.10 podano graniczne wartości stosunku /,/<(„ rdzeni maszyn o stopniu ochrony IP44 i chłodzeniu 1C 0141, a także o stopniu ochrony IP23 i chłodzeniu fC 01 z promieniowymi kanałami wentylacyjnymi oraz bez takich kanałów [6].

o stopniu ochrony IC23 i chłodzeniu 1C 01; g — liczba par biegunów

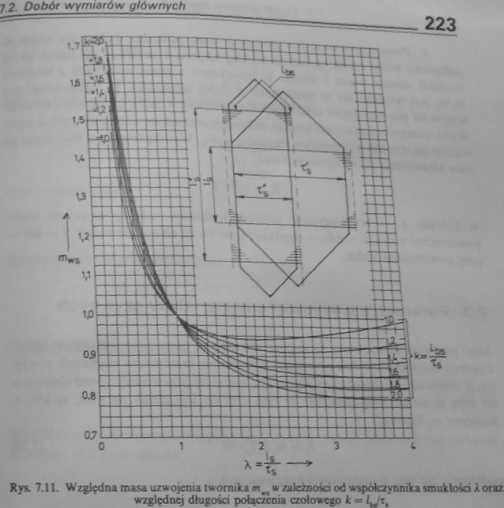

E- W maszynach o dużym współczynniku smukłości ŻL, tj. o długim rdzeniu, można dobrze wyzyskać materiał przewodowy uzwojenia twornika. W zwoju bowiem długi jest odcinek czynny, w którym indukuje się sem, a krótkie są połączenia czołowe (rys. 7.11). Pogarsza się natomiast wyzyskanie materiału przewodowego uzwojenia wzbudzającego, gdyż przy takiej samej

powierzchni przekroju rdzenia bieguna wraz z parametrem A zwiększa się średnia długość zwoju. Największe wyzyskanie materiału uzwojenia wzbudzającego osiąga się w maszynach o współczynniku smukłości Asi. Na rysunku 7.11 przedstawiono względną masę materiału przewodowego uzwojenia twornika m„ w maszynie w zależności od współczynnika smukłośd A

oraz od parametru k = przy czym — długość połączenia czołowego

cewki po jednej stronie rdzenia. Jako bazową przyjęto masę uzwojenia w maszynie o smukłości A = 1.

Tak jak masa uzwojenia zmieniają się wraz z parametrem A występujące w nim straty mocy (przy założeniu stałej gęstości prądu). Rozwój w produkcji materiałów elektroizolacyjnych, materiałów magnetycznych oraz doskonalenie układów chłodzenia sprawiają, że występuje tendencja do projektowania maszyn o coraz większej smukłośd — mimo że koszty operacji technologicznych przy produkcji maszyn długich są większe niż maszyn krótkich.

Wyszukiwarka

Podobne podstrony:

DSCF1268 7. DOBÓR WSTĘPNY KONSTRUKCYJNYCH PARAMETRÓW MASZYN PRĄDU PRZEMIENNEGO 7.1. Parametry wyzysk

220 (39) 220 _7 Dobór wstępny konstrukcyjnych parametrów m*sz 220 _7 Dobór wstępny konstrukcyjnych p

224 (42) 224 7. Dobór wstępny konstrukcyjnych parametrów 224 7. Dobór wstępny konstrukcyjnych

226 (39) 226 7. Dobór wstępny konstrukcyjnych parametrów/ Rys. 7.12. Wartości indukcji w szczelinie

230 (40) 230 7. Dobór wstępny konstrukcyjnych parametrów ao&n Maszyny synchroniczne natomia

232 (39) 232 7. Dobór wstępny konstrukcyjnych parametrów maszyn — zwiększająca się

234 (36) 234 7. Dobór wstępny konstrukcyjnych parametrów maszyn w którym szczelina zastępcza 5"

236 (36) 236 7. Dobór wstępny konstrukcyjnych parametrów ">atzyn w stajanie. Długość pa

240 (33) 240 7. Dobór wstępny konstrukcyjnych parametrów 240 7. Dobór wstępny konstrukcyjnych parame

246 (35) 24g_ 7 Dobór wstępny konstrukcyjnych parametrów mas*,* Ze względów technologicznych średnic

248 (35) 248 7. Dobór wstępny konstrukcyjnych parametrów /w..r C. W wielobiegunowych maszynach dużej

254 (32) 254 7. Dobór wstępny konstrukcyjnych parametrów o o Rys. 724. Zarys nabiegunnika ukształtow

256 (33) 256 sinusoidai. 7. Dobór wstępny konstrukcyjnych parametrów. W celu osłabienia pulsacji żło

258 (30) 258 7. Dobór wstępny konstrukcyjnych parametrów Tablica 7.11. Dobie rodzmjm uwojniń (nornik

260 (28) 260 260 Dobór wstępny konstrukcyjnych parametrów f

262 (29) 202_7. Dobór wstępny konstrukcyjnych parametrów, kowe przeplecenie w obszarze każdego z poł

250 (29) 250 71 Dobór wst9PnY konstrukcyjnych parametrów maszyn Od liczby Q„ oraz

252 (32) 252 7. Dobór wstępny konstrukcyjnych param— Rys. 722 Rdzeń bieguna składany z wykrojów o

17.2, BADANIA WŁASNOŚCI MECHANIK /NYCU daje się obciążenie wstępne F0 równe 98 N (10 kG). a po ustaw

więcej podobnych podstron