6 (1196)

tów zewnętrznych. Nawet w przypadku narzynek ze stali szybkotnących przekroczenie prędkości skrawania ponad 3-M m/min może wywołać zjawisko ścinania (zrywania) części zwojów gwintu obrabianego.

W celu zwiększenia wydajności obróbki zamiast narzynek stosowane są głowice gwinciarskie (rys. 9.11), które ze względu na kształt i położenie noży w stosunku do przedmiotu obrabianego mogą być: promieniowe, z nożami stycznymi lub z nożami krążkowymi.

Gwintowanie głowicami jest bardzo wydajne i ma wiele zalet w porównaniu z obróbką gwintów narzynkami. Podstawowe zalety to: możność rozsunięcia noży po nacięciu gwintu, umożliwiająca szybkie wycofanie narzędzia bez potrzeby wykręcania obrobionego gwintu z głowicy; znacznie większe prędkości skrawania, dochodzące do 14-M8 m/min; zwiększona dokładność obrobionego gwintu; możliwość obróbki gwintu w dwóch przejściach, dzięki regulacji rozstawienia noży; możliwość obróbki tymi samymi nożami gwintów o różniących się średnicach.

Głowice gwinciarskie stosowane są najczęściej w obróbce seryjnej i masowej, mogą być nieruchome (tokarki rewolwerowe i automaty) oraz obracające się w czasie pracy (gwinciarki, automaty do wyrobu śrub). ' •

9.4. FREZOWANIE GWINTÓW

W obróbce gwintów frezowaniem wyróżniamy, trzy podstawowe sposoby obróbki: frezami krążkowymi (jednokrotnymi), wielokrotnymi (grzebieniowymi) oraz głowicami frezowymi. Frezować można gwinty wewnętrzne i zewnętrzne. Frezy krążkowe oraz głowice frezowe stosowane są głównie do długich i krótkich gwintów trapezowych, a wielokrotne do gwintów krótkich najczęściej o zarysie trójkątnym.

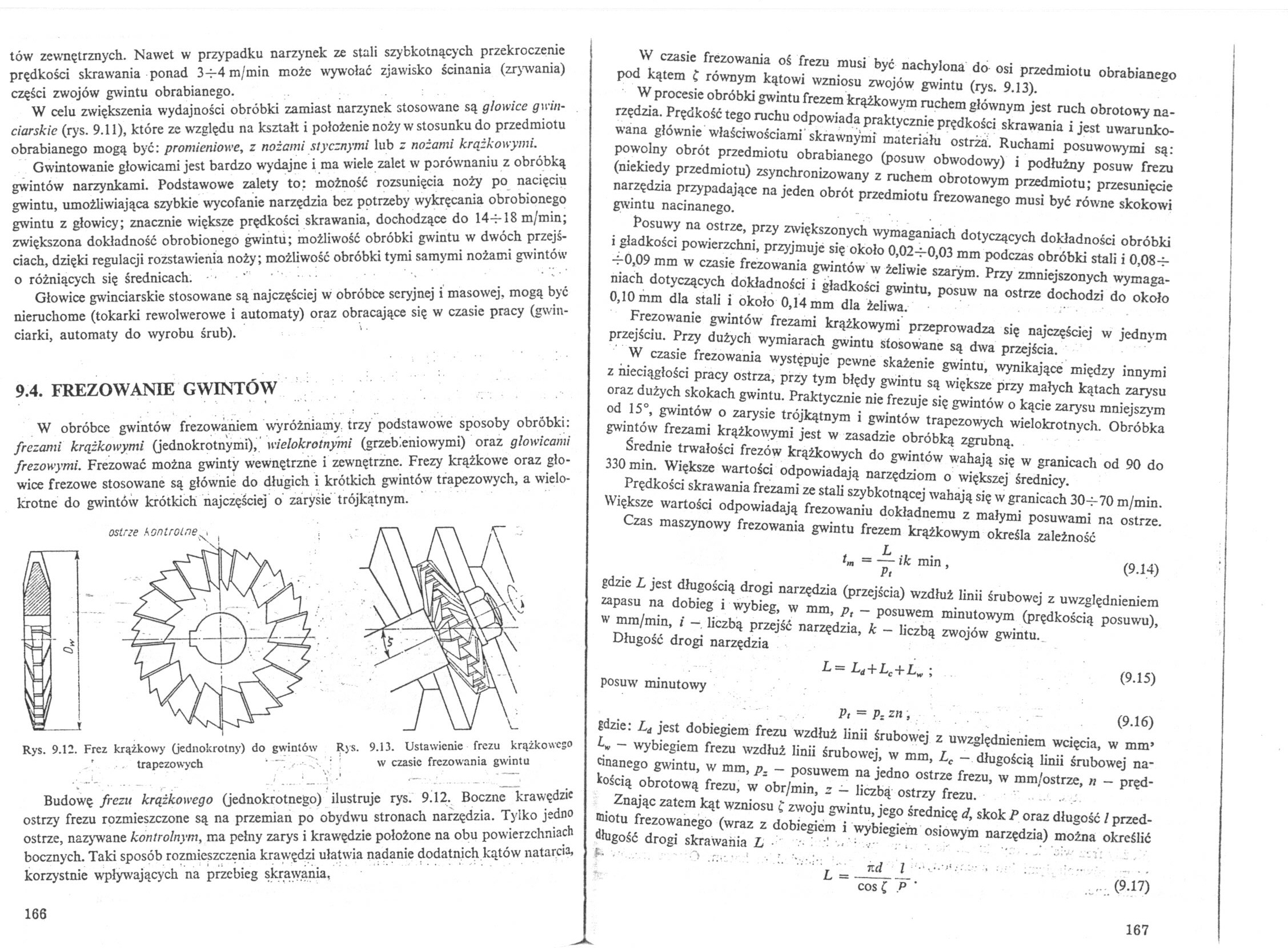

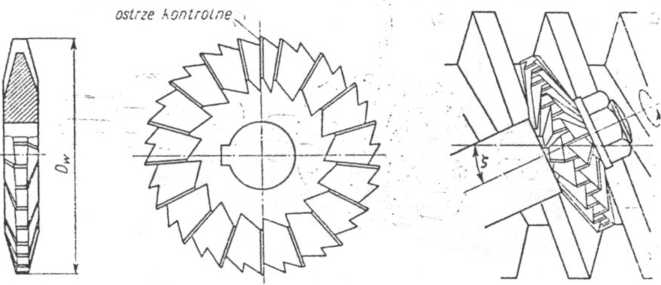

Rys. 9.12. Frez krążkowy (jednokrotny) do gwintów Rys. 9.13. Ustawienie frezu krążkowego trapezowych k ✓ o- ' w czasie frezowania gwintu

Budowę frezu krążkowego (jednokrotnego) ilustruje rys. 9.12. Boczne krawędzie ostrzy frezu rozmieszczone są na przemian po obydwu stronach narzędzia. Tylko jedno ostrze, nazywane kontrolnym, ma pełny zarys i krawędzie położone na obu powierzchniach bocznych. Taki sposób rozmieszczenia krawędzi ułatwia nadanie dodatnich kątów natarcia, korzystnie wpływających na przebieg skrawania.

W czasie frezowania oś frezu musi być nachylona do osi przedmiotu obrabianego pod kątem £ równym kątowi wzniosu zwojów gwintu (rys. 9.13).

W procesie obróbki gwintu frezem krążkowym ruchem głównym jest ruch obrotowy narzędzia. Prędkość tego ruchu odpowiada praktycznie prędkości skrawania i jest uwarunkowana głównie właściwościami skrawnymi materiału ostrza. Ruchami posuwowymi są: powolny obrót przedmiotu obrabianego (posuw obwodowy) i podłużny posuw frezu (niekiedy przedmiotu) zsynchronizowany z ruchem obrotowym przedmiotu; przesunięcie narzędzia przypadające na jeden obrót przedmiotu frezowanego musi być równe skokowi gwintu nacinanego.

Posuwy na ostrze, przy zwiększonych wymaganiach dotyczących dokładności obróbki i gładkości powierzchni, przyjmuje się około 0,024-0,03 mm podczas obróbki stali i 0,084-4-0,09 mm w czasie frezowania gwintów w żeliwie szarym. Przy zmniejszonych wymaganiach dotyczących dokładności i gładkości gwintu, posuw na ostrze dochodzi do około 0,10 mm dla stali i około 0,14 mm dla żeliwa.

Frezowanie gwintów frezami krążkowymi przeprowadza się najczęściej w jednym przejściu. Przy dużych wymiarach gwintu stosowane są dwa przejścia.

W czasie frezowania występuje pewne skażenie gwintu, wynikające między innymi z nieciągłości pracy ostrza, przy tym błędy gwintu są większe przy małych kątach zarysu oraz dużych skokach gwintu. Praktycznie nie frezuje się gwintów o kącie zarysu mniejszym od 15°, gwintów o zarysie trójkątnym i gwintów trapezowych wielokrotnych. Obróbka gwintów frezami krążkowymi jest w zasadzie obróbką zgrubną.

Średnie trwałości frezów krążkowych do gwintów wahają się w granicach od 90 do 330 min. Większe wartości odpowiadają narzędziom o większej średnicy.

Prędkości skrawania frezami ze stali szybkotnącej wahają się w granicach 304-70 m/min. Większe wartości odpowiadają frezowaniu dokładnemu z małymi posuwami na ostrze.

Czas maszynowy frezowania gwintu frezem krążkowym określa zależność

tm = — ik min , (9.14)

Pt

gdzie L jest długością drogi narzędzia (przejścia) wzdłuż linii śrubowej z uwzględnieniem zapasu na dobieg i wybieg, w mm, p, — posuwem minutowym (prędkością posuwu), w mm/min, i — liczbą przejść narzędzia, k — liczbą zwojów gwintu.

Długość drogi narzędzia

L— Ld + Lc + Lw ; (9.15)

posuw' minutowy

P,= p.zn, ■ ~ (9.16)

gdzie: Ld jest dobiegiem frezu wzdłuż linii śrubowej z uwzględnieniem wcięcia, w mm’ Lw ~ wybiegiem frezu wzdłuż linii śrubowej, w mm, Lc — długością linii śrubowej nacinanego gwintu, w mm, p. — posuwem na jedno ostrze frezu, w mm/ostrze, n — prędkością obrotową frezu, w obr/min, z — liczbą ostrzy frezu.

Znając zatem kąt wzniosu £ zwoju gwintu, jego średnicę d, skok P oraz długość / przedmiotu frezowanego (wraz z dobiegiem i wybiegiem osiowym narzędzia) można określić długość drogi skrawania L ■ • • " r ; 1 " - '*• --i:

L =

(9.17)

: ■r;‘: ' •• • jzd } - • •

COS C

167

Wyszukiwarka

Podobne podstrony:

333 (7) 14.62. Jakie są metody wytwarzania narzędzi ze stali szybkotnącej? )b wiaśowc izezafae i k

nawiertak OUA..

DSCN0371 37 36 nie szybkości skrawania /w porównaniu z narzędziami ze stali szybkotnącej/. 9. METATR

DSCF2136 (2) 102

2.1.4. Noże tokarskie z częścią roboczą ze stali szybkotnącej Noże ze stali

DSCN0371 37 36 nie szybkości skrawania /w porównaniu z narzędziami ze stali szybkotnącej/. 9. METATR

choroszy 4 204 Tabela 7.2. Zalecane parametry skrawania podczas wykonywania otworów wiertłami; ze st

choroszy!2 83, 123]. Podczas skrawania ostrzami ze stali szybkotnącej duży wpływ na zużycie narzędzi

DSCN6253 (Kopiowanie) Szczepienie udaje się nawet w przypadku roślin różnych gatunków, o ile są one

DSCN6253 (Kopiowanie) 235 235 Szczepienie udaje się nawet w przypadku roślin różnych gatunków, o ile

9 (109) v?;: UDANIE 4 (Połączenia śrubowe - przypadek IV) ■ Sprzęgło, wykonane ze stali 20 H (kg = 1

skanuj0015 (290) Do zbrojenia betonu należy stosować pręty ze stali o dużej ciągliwości tj. - stal k

skanuj0053 (60) PRZYKŁAD 2.1. Zaprojektować połączenia nitowe pasów blachy grubości g — 9 mm, wykona

IMAG0708 aleznosci oa wkiruow JWRH /tycznego. 3KOWĘGLOWYCH ze stali niskowęglowych o średnicy d- 0.

Nakiełki wykonuje się za pomocą nawiertaków. Są to narzędzia monolityczne, dwuostrzowe, wykonane ze

stopowej oraz części chwytowej wykonanej ze stali niestopowej. Kanały wzdłuż wiertła doprowadzające

więcej podobnych podstron