CCF20091019�009

154

3. Skalibrować łączone elementy (dla HDPE).

4. Sprawdzić temperaturę elementu grzejnego.

5. Oczyścić element grzejny (suchy papier niewłóknisty).

6. Nasunąć złączkę na rdzeń i wsunąć rurę do tulei (elementy grzejne).

7. Nagrzewać przez czas przewidziany tabelą.

8. Bez obrotu wysunąć nagrzewane elementy.

9. Natychmiast wsunąć złączkę na rurę bez obrotu do oznaczenia lub oporu.

10. Pod naciskiem przetrzymać przez czas przewidziany tablicą.

Dla mniejszych średnic rur (najczęściej PP), operacje wykonywane są ręcznie. Dla średnic 63 mm i więcej korzysta się ze zgrzewarek z napędem mechanicznym.

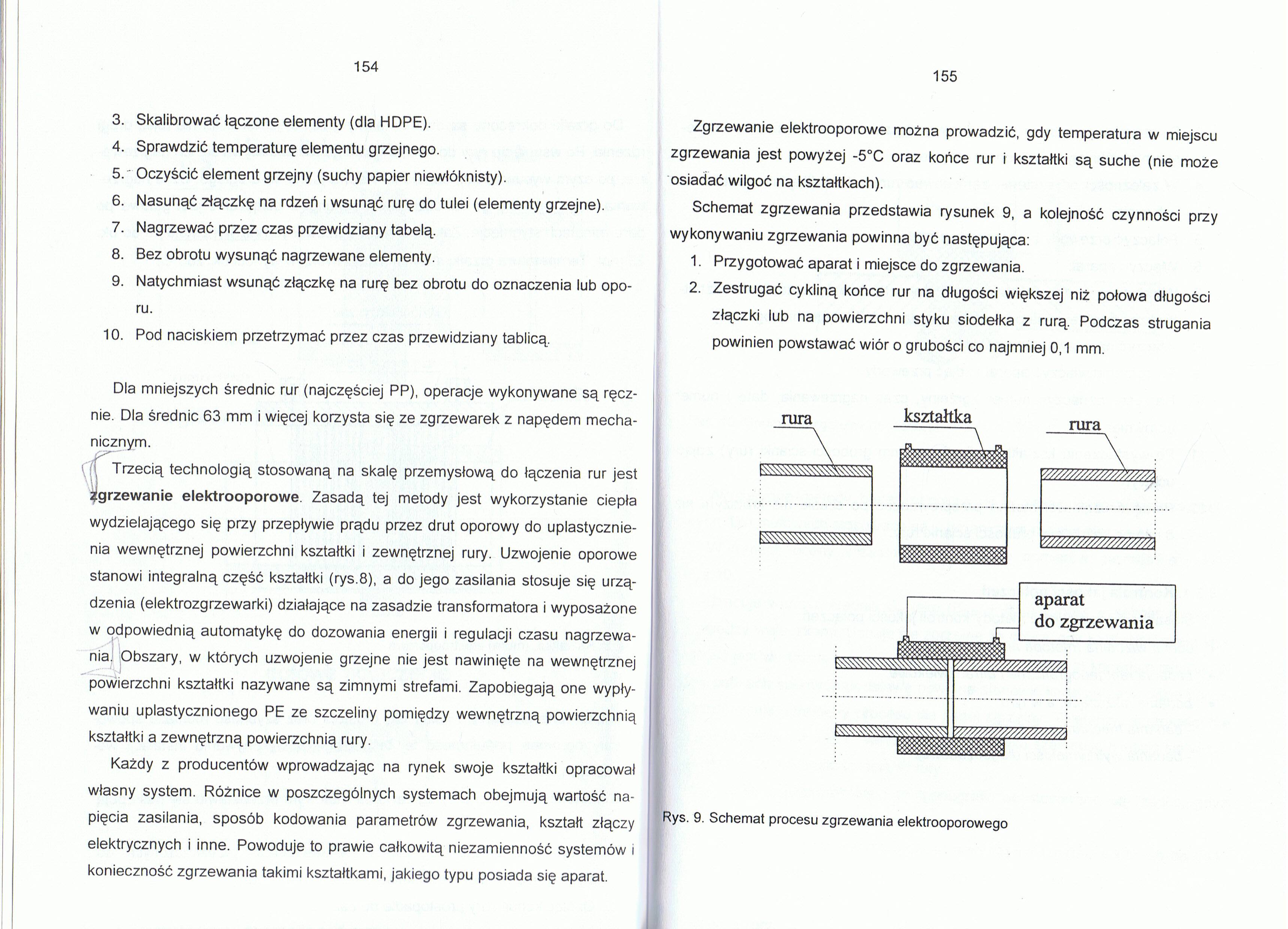

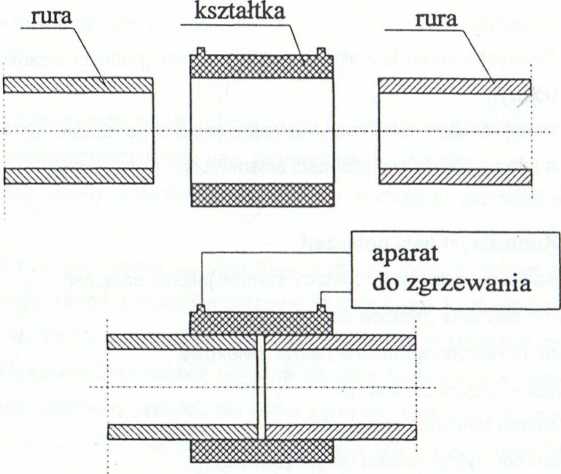

Trzecią technologią stosowaną na skalę przemysłową do łączenia rur jest Zgrzewanie elektrooporowe. Zasadą tej metody jest wykorzystanie ciepła wydzielającego się przy przepływie prądu przez drut oporowy do uplastycznienia wewnętrznej powierzchni kształtki i zewnętrznej rury. Uzwojenie oporowe stanowi integralną część kształtki (rys.8), a do jego zasilania stosuje się urządzenia (elektrozgrzewarki) działające na zasadzie transformatora i wyposażone w odpowiednią automatykę do dozowania energii i regulacji czasu nagrzewania. Obszary, w których uzwojenie grzejne nie jest nawinięte na wewnętrznej powierzchni kształtki nazywane są zimnymi strefami. Zapobiegają one wypływaniu uplastycznionego PE ze szczeliny pomiędzy wewnętrzną powierzchnią kształtki a zewnętrzną powierzchnią rury.

Każdy z producentów wprowadzając na rynek swoje kształtki opracował własny system. Różnice w poszczególnych systemach obejmują wartość napięcia zasilania, sposób kodowania parametrów zgrzewania, kształt złączy elektrycznych i inne. Powoduje to prawie całkowitą niezamienność systemów i konieczność zgrzewania takimi kształtkami, jakiego typu posiada się aparat.

Zgrzewanie elektrooporowe można prowadzić, gdy temperatura w miejscu zgrzewania jest powyżej -5°C oraz końce rur i kształtki są suche (nie może osiadać wilgoć na kształtkach).

Schemat zgrzewania przedstawia rysunek 9, a kolejność czynności przy wykonywaniu zgrzewania powinna być następująca:

1. Przygotować aparat i miejsce do zgrzewania.

2. Zestrugać cykliną końce rur na długości większej niż połowa długości złączki lub na powierzchni styku siodełka z rurą. Podczas strugania powinien powstawać wiór o grubości co najmniej 0,1 mm.

Rys. 9. Schemat procesu zgrzewania elektrooporowego

Wyszukiwarka

Podobne podstrony:

88882 P1090459 3. Skalibrować łączone elementy (dla HDPE). 4. Sp

CCF20090523�049 tif KARL R. POPPER elementów, które są sprawdzalne. Nie wiem, czy moja teoria jest p

Nowy 2 gdzie; 85 Afl i - podatności śruby i łączonych elementów. Dla wygodniejszego przeanalizowani

h - grubość łączonych elementów w mm, RFy = 70/j dla h <40 mm i Rp = 2800 dla h> 40 mm, Si Mn+

CCF20091012�052 58 Biojurysprudencja. Podstawy prawa dla XXI wieku mniej rozwinięte, elementy składo

Sprawdzanie stanów granicznych nośności polega na wykazaniu, że w każdym miarodajnym przekroju eleme

skanuj0035 (127) i więc, wzbudzona wtedy zostaje macierz elementarna dla późniejszych doświadczeń ws

skrypt 39 -40- Skrypt występują w niej elementy dla epoki typowe, ale znaleźć w niej można podstawy

skanuj0025 (189) Rys. 7.24. Schemat obciążenia bariery mostu kN/m obciążeń, elementy poręczy należy

img154 154 Temperatura czarna i berkowe Dla ciała doskonale czarnego temperaturo jeet funkcję długoś

O motywacji do nauki Ważnym elementem dla psychologów humanistycznych jest także wychowanie etyczne.

page0181 171 WROŃSKIEGO ŻYCIE 1 PRACE. B) Technia. a) W Treści. a 2) W części elementarnej. a 3) Dla

Slajd12 Technologia Patricka Blanca 5. Elementy dla zraszania i odprowadzania wody

Firany= Plik Edycja Widok Element Narzędzia Pomoc Sprawdź VAT: 22 35 Q W Perspektywa Aksonometria Pl

więcej podobnych podstron