choroszy48

348

występem wałka 4, który jest zabezpieczony przed obrotem kołkiem 5. Dzięki temu zabezpieczeniu obrót śruby mikrometrycznej 6 powoduje przesuw poosiowy wałka 4 i promieniowe wysunięcie noża 3. Po nastawieniu noża mocuje się go śrubą 7.

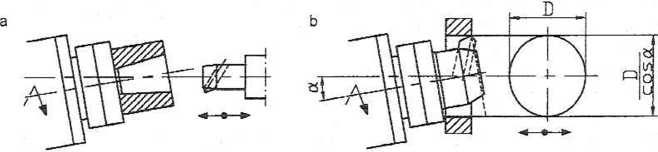

Zastosowanie wytaczania dokładnego do obróbki otworów średniej wielkości (od 60 do 100 mm) wymaga użycia obrabiarek o dużych prędkościach obrotowych wrzeciona. umożliwiających uzyskanie pożądanych - zc wzglądu na małą chropowatość powierzchni obrobionej - wartości prędkości skraw-ania. Nowoczesne szybkobieżne wytaczarki, dzięki sztywnej konstrukcji i szczególnie starannemu ułożyskowaniu, mogą pracować z dużymi, bo wynoszącymi około 10000 obr/min, prędkościami obrotowymi wrzeciona i z małymi wartościami posuwu, rzędu 0,01 mm/obr. W celu uzyskania dużej dokładności kształtu otworu konieczne jest zachowanie równoległości osi obrotu do kierunku posuwu. Brak tej równoległości powoduje powstawanie odchyłek kształtu. Gdy ruch obrotowy wykonuje przedmiot obrabiany, otrzymuje się otwór stożkowy (rys. 16.12a), a w wypadku, gdy ruch obrotowy wykonuje wytaczadło - otwór owalny (rys. 16.12b). Za pomocą dokładnego wytaczania na specjalnych obrabiarkach można uzyskać 5 klasę dokładności i chropowatość powierzchni odpowiadającą parametrowi Ru = 0,08 pm.

Rys. 16.12. Wpływ odchyłki równoległości osi obrotu i kierunku posuwu na dokładność obróbki: a - gdy przedmiot obróbki wykonuje ruch obrotowy, b - gdy narzędzie wykonuje ruch obrotowy

16.5.3. PRZECIĄGANIE I PRZEPYCHANIE OTWORÓW

Przeciąganie jest często stosowane we współczesnej technologii maszyn zarówno w obróbce otworów kształtowych, jak i kołowych. Stosuje się je z dobrym skutkiem zamiast dłutowania, strugania, frezowania (w tym również uzębień), rozwiercenia, szlifowania, a nawet gładzenia.

Do najważniejszych cech dodatnich odróżniających przeciąganie od innych sposobów obróbki wiórowej trzeba zaliczyć:

a) dużą wydajność obróbki,

b) znaczną trwałość narzędzia,

c) możliwość zastąpienia kilku operacji, np. podwójnego rozwiercania lub wytaczania i rozwiercania, jedną operacją przeciągania,

d) małą chropowatość powierzchni otworu, co jest szczególnie ważne w odniesieniu do materiałów źle poddających się rozwiercaniu.

Wyszukiwarka

Podobne podstrony:

Scan0001 (3) do szkła, z którego jest zrobiona pipeta i nie dochodzi dzięki temu do bezpośredniego e

DOBÓR ZAWORU BEZPIECZEŃSTWA Celem montażu zaworu bezpieczeństwu jest zabezpieczenie urządzeń przed

Ogólnie celem zawierania transakcji terminowych jest: • zabezpieczenie przed ryzyk

SYSTEM FINANSOWY UBEZPIECZEŃ Celem ubezpieczeń społecznych jest zabezpieczenie obywateli przed

DSCF5658 371 1. Ziemniak yfli celem przechowywania ziemniaków jest zabezpieczenie plonu przed fiTLu

LastScan16 (12) ——Zapach, który jest związany z występowaniem związków organicznych, drobnoustrojów

DSC09553 t f który jest wysoce wirulentny, zwykle występują na obszarze Amery

img111 2 2011-05-17 Głównym celem zastosowania opatrunku jest zabezpieczenie rany przed zakażen

1. Wiadomości wstępne Podstawowym zadaniem dachu jest zabezpieczenie budynku przed wpływami

kpiup0064 1. Wytyczne do konstruowania przyrządów precyzyjnych 48 pokazana na rys. 1.36f nie jest za

Czuprowa T (to samo;/). W ich strukturze występuje chi-kwadrat, który jest miarę niezależności

choroszyH3 483 Metoda zamienności częściowej jest szczególnie opłacalna w przypadkach występowania

Pytana 12 Poprawia Oceniono na 1 z 1 pOteW Borne Który znak bezpieczeństwa jest ostrzeżeniem p

więcej podobnych podstron