PRZEKŁADNIE PASOWE

Podział:

1.mechaniczne

-zębate:

*pasy płaskie

*pasy klinowe

*pasy okrągłe

*pasy specjalne

-cięgnowe

*sprężenie kształtowe

*sprężenie ciasno kształtowe

-cierne+cięgnowe:

*sprężenie cierne

*sprężenie ciasno gładkie

Napędy cięgnowe -moc jest przenoszona za pośrednictwem cięgien jako elementów pośrednich

Stosowane rodzaje cięgien:

-pasy

-kliny

-łańcuchy

Przekładnie pasowe-służą do przenoszenia mocy za pośrednictwem cięgien w postaci pasów, składających się z dwóch lub więcej kół o gładkich powierzchniach, opasanych sprężystym cięgnem w postaci jednego lub szeregu równoległych pasów.

Pomiędzy rzeczywistym pasem a kołami pasowymi istnieje docisk, pozwalający na przeniesienie przez tarcie siły obwodowej.

Przekładnie pasowe z pasem płaskim:

-przenoszą moc do 1500kW

-odległość przenoszenia do 15m (rzadko więcej)

-przełożenie i

8 ale max 20. Pasy zębate i ≤30

-Vmax pasa < 45m/s. pasy zębate v=80m/s

-sprawność napędu (wraz z łożyskami) około 95÷98%

Zalety przekładni pasowych z pasem płaskim:

-cichobieżność

-płynność ruchu

-odporność na obciążenia udarowe a nawet ich amortyzacja

-prosta budowa, montaż i demontaż

-przenoszenie mocy na wały nie tylko równoległe i na znaczne odległości

-Zabezpieczenie mechanizmów przed przeciążeniem

-nie wymagają specjalnej obsługi

Wady przekładni pasowych z pasem płaskim:

-duży naciąg wstępny i znaczne obciążenie łożysk

-wydłużanie się pasów w czasie pracy (konieczna regulacja)

-wrażliwość na temperaturę, wilgotność

-poślizg (sprężysty i rzeczywisty)

-elektryzowanie się poślizgów

-mniejsza sprawność w porównaniu z przekładniami łańcuchowymi i zębatymi

Pasy płaski wymagają prowadzenia, uzyskiwanego dzięki wypukłości

Rolki napinające- służą do ciągłej lub okresowej regulacji pasa

Rolki kierujące- służą do skierowania pasa w określonym kierunku (ominięcie przeszkody)

Pasy płaskie wymagania:

-mocne sprzężenie pasa z kołem

-wysoka sprawność przekładni

-odpowiednia wytrzymałość i żywotność pasa

Wybór materiałów pasa jest uzależniony od:

-warunków pracy

-wymiarów pasa

-średnicy kół

-prędkości obrotowej

-środowiska

Łączenie pasów:

-zszywanie -czołowe lub na tzw. Zakładkę zgubioną

-klejenie lub zszywanie z klejem

-za pomocą elementów metalowych

-spawanie lub zgrzewanie (dla taśm metalowych)

Materiały na pasy płaskie:

-skóra

-guma (warstwa nośna + tkanina bawełniana +guma)

Naturalny kauczuk

-bawełna

-wełna

-tworzywa sztuczne

-stal 0,3÷1

Na kole napędzającym poślizgi są -(pas się kurczy), na napędzającym +(pas się rozciąga)

Poślizg sprężysty-poślizg spowodowany zmiennością wydłużenia pasa

Przekładnie pasowe klinowe-zakres zastosowań przekładni z pasem płaskim jest coraz mniejszy. W porównaniu do pasa płaskiego , pas klinowy ma większą przyczepność do koła umożliwiając zmniejszenie kąta opasania do 70

co pozwala :

-Zwiększyć przełożenie

-zmniejszyć rozstaw osi kół

-przenosić napęd na jeden lub trzy wały, także pod pionowym ustawieniem kół

-zmniejszyć napięcie wstępne

Wady przekładni klinowej:

-mniejsza żywotność pasa

-mniejsza sprawność przekładni (większe naprężenia gnące)

Pasy klinowe wykonane są z tkaniny, nici, linek, taśmy i gumy

ŁOŻYSKA TOCZNE

podział:

*poprzeczne

-kulkowe zwykłe

-kulkowe wahliwe

-kulkowe skośne

-walcowe

-igiełkowe

-baryłkowe

-stożkowe

*wzdłużne

-kulkowe wzdłużne

-kulkowe skośne wzdłużne

-walcowe wzdłużne

-igiełkowe wzdłużne

-baryłkowe wzdłużne

-stożkowe wzdłużne

-kulkowe samonastawne

Zalety łożysk tocznych:

-mały współczynnik tarcia (0,001÷0,003) który jest mało zależny od prędkości

-opory w czasie rozruchu są prawie tak samo małe jak w czasie ruchu ustalonego (przy większych masach)

-małe zużycie smaru

-prosty sposób smarowania

-nie wymagają docierania

-małe wymiary wzdłużne ( zajmuje niewiele miejsca)

-łatwa naprawa przez wymianę łożyska

Wady łożysk tocznych:

-trudność demontażu

-wymagają bardzo dużej dokładności wykonania czopa i obudowy oraz montażu

-źle przenoszą obciążenia charakteryzują się dużymi wstrząsami przy małych prędkościach obrotowych lub gdy łożysko nie obraca się

-źle pracuje przy dużych średnicach łożyska

-powoduje drgania i hałas

-duże wymiary poprzeczne

Obciążenie łożyska określa się w czasie ruchu łożyska

Nośność spoczynkowa-przy dobieraniu łożysk w czasie spoczynku gdy n≤10obr/min

Nośność ruchowa-gdy pierścienie obracają sie względem siebie z prędkością obrotową n≥10obr/min

Nośność ruchowa (C)- obciążenie (N) przy którym łożysko uzyska trwałość nominalną 1 mln obr, na łożysku nie może być żadnych odkształceń

Trwałość nominalna (umowna)-trwałość jaką osiągnie albo przekroczy 90% pewnej dużej ilości jednak wyglądających łożysk

Nośność spoczynkowa Co-trwałe odkształcenie części tocznych i bieżni w miejscu najbardziej obciążonym wynosi 0,0001 średnicy części tocznej

Luz wewnętrzny-odległość na jaką można przesunąć 1 z pierścieni w stosunku do 2 pierścienia bez wywierania nacisku w kierunku promieniowym (luz promieniowy) lub w kierunku osiowym (luz osiowy)

Kąt działania łożyska α- kąt jaki tworzą kierunki sił naciskających na elementy toczne z płaszczyzną prostopadłą do osi łożyska

Rodzaje uszczelnień łożysk tocznych:

-uszczelnienia stanowiące integralną część z łożyskiem

-uszczelnienia umieszczone poza łożyskiem (stykowe i bezstykowe)

KOREKCJA KÓŁ ZĘBATYCH

Przesunięcie zarysu (korekcja):

- umożliwia wykonanie koła o liczbie zębów mniejszej od granicznej bez podcięcia stopy

- poprawia warunki pracy zęba przez korzystniejsze wartości poślizgów(poprawia krzywiznę zęba)

- zwiększa wytrzymałość zęba u podstawy

- umożliwia uzyskanie dowolnej w pewnym zakresie odległości kół współpracujących przy zachowaniu znormalizowanej wartości modułu i całkowitej liczby zębów

korekcja (x-x) - przesunięcie zarysu bez zmiany odległości osi

korekcja (x+x) - przesunięcie zarysu ze zmianą odległości osi

odmianą korekcji (x+x) jest korekcja (x+0), gdzie korygowane jest tylko jedno koło

Zarys odniesienia - nominalny zarys koła o nieskończenie wielkiej liczbie zębów i jest znormalizowany. Zarys ma kształt prostoliniowy będący szczególnym przypadkiem ewolwenty przy nieograniczenie dużej średnicy zasadniczej.

Protuberancja - lekkie podcięcie zęba u podstawy dla stworzenia warunków uniknięcia karbu po szlifowaniu

Przekładnie zębate - nazywa się mechanizm elementarny utworzony z dwóch kół zębatych, mogących obracać się dookoła swoich osi.

Kryteria podziału:

- wzajemnie położenie osi kół

- linia zębów

- linia zarysu

- z nieruchomymi lub ruchomymi osiami kół

Zalety przekładni zębatych:

- stałość przełożenia

- możliwość przenoszenia mocy w bardzo dużym zakresie

- wysoka sprawność

- zwartość konstrukcji

- małe naciski na wały i łożyska

- niezawodność działania

Wady przekładni zębatych:

- wysoki kąt wykonania

- mała odporność na przeciążenia hałaśliwość

- konieczność smarowania

Zasada Willisa (prawo zazębiania) - w celu zapewnienia równomierności ruchu kół współpracujących, zarysy zębów należy tak skonstruować, aby NN w dowolnym punkcie styku zębów dzieliła odcinek łączący osie obrotów kół współpracujących w stałym stosunku równym liczbie przełożenia.

Punkt przyporu - miejsce chwilowego styku zębów kół współpracujących

Linia przyporu - linia stworzona przez kolejne punkty przyporu

Centralny punkt przyporu (środek zazębienia) - punkt, w którym stosunek prędkości kątowych jest stały (nie występuje poślizg).

Kąt przyporu - kąt, jaki tworzy linia przyporu ze styczną do kół tocznych poprowadzoną przez centralny punkt przyporu.

Reduktor - przekładnia zmniejszająca obroty.

Multiplikator - przekładnia zwiększająca obroty.

Trybologia - nauka o wzajemnym oddziaływaniu powierzchni będących względem siebie w ruchu i wnioskach płynących z obserwacji tego procesu.

Łożyska - podzespoły stosowane we wszystkich maszynach, w których jakieś elementy maszyny wykonują ruch względem innych.

PRZEKŁADNIE ZĘBATE

Koło zębate - element uzębiony przeznaczony do uruchomienia drugiego elementu uzębionego lub odwrotnie do uruchomienia go przez drugi element dzięki kolejnej współpracy zębów.

Ząb - występ w kole zębatym poprzez który w czasie pracy przekładni jeden element uzębiony wprawia w ruch drugi element.

Koło zębate składa się z:

- wieniec

- piasta

- ząb

Wrąb - przestrzeń między dwoma sąsiednimi zębami koła zębatego

Powierzchnia podziałowa - powierzchnia (okrąg) w odniesieniu do której wyznaczane są wymiary uzębienia

Linia zębowa-linia przecięcia boku zęba powierzchnią podziałową

Kąt zarysu α -kąt ostry pomiędzy promieniem przechodzącym przez punkt, leżący na okręgu podziałowym styczną do zarysu w tym punkcie.

Powierzchnia wierzchołków - powierzchnia współosiowa z czołem zębatym przylegającym

Wszystkie zęby o liczbie „z” danego koła stanowią jego uzębienie

M - moduł- jednostka miary stanowiąca podstawę do wymiarowania elementów lub części zbudowanych z tych części . moduły są znormalizowane.

najczęściej w przekładniach stosuje się zęby normalne

zęby niskie spotyka się w:

- sprzęgła zębate

Rodzaje kół zębatych.

W zależności od linii zębów rozróżnia się koła w których występują:

- zęby proste

- zęby śrubowe

- zęby łukowe

W zależności od zarysu zęba rozróżnia się koło o:

- zębach o zarysie ewolwentowym

- zębach o zarysie cykloidalnym

- zębach o zarysie kołowo kulkowym

Zęby o zarysie ewolwentowym

Zarys ewolwentowy powstaje przez odtaczanie bez poślizgu proste na stałym okręgu zwanym okręgiem zasadniczym

Zalety zazębienia ewolwentowego:

-zamiana odległości osi kół współpracujących jest dopuszczalna (po korekcji)

- obróbka może być przeprowadzona bardzo dokładnie narzędziami uniwersalnymi

- kierunek sił międzyrębnych jest stały podczas współpracy zębów

- duża sprawność zazębienia

- możliwość zamienności kół o różnych liczbach zębach i tych samych pozostałych cechach geometrycznych

Wady zazębienia ewolwentowego:

- współpraca w zazębieniu w zewnętrznym odbywa się między dwoma zębami o wypukłych powierzchniach boków co daje małe pole przyczepienia powodująca duże jednostkowe, naciski, powierzchniowe zmieniające trwałość zębów

Zęby o zarysie cykloidalnym.

Cykloida jest to krzywa, którą kreśli punkt koła toczącego się po innym kole (lub prostej). Koło toczące nazywa się odtaczającym, koło nieruchome - kołem zasadniczym.

- ortocykloida - koła zasadnicze toczy się po prostej

- epicykloida- koło odtaczająca toczy się po kole zasadniczych

- hipocykloida -koła odtaczająca toczy się wewnątrz koła zasadniczego

-koło odtaczające-koło toczące się

-koło zasadnicze-koło nieruchome

Zalety zazębia cykloidalnego:

- duże pole przylegania

- małe jednostkowe naciski powierzchniowe

- małe poślizgi

- duża sprawność zazębienia

Wady zazębienia

- nie można zmienić odległości kół

-obrabianie specjalnymi maszynami

-wskutek zmienności kierunku powstają drgania

-kształt zębów nie pozwala na wymianę kół w przekładniach o różnym przełożeniu

Zazębienie cykloidalne stosuje się w zegarach, w urządzeniach o małych prędkościach

Rodzaje kół zębatych w zależności od kształtu:

- walcowe

- stożkowe

- płaskie

- zębatki

Uzębienia kół zębatych mogą być:

- wykonywane metodami obróbki skrawaniem

- odlewanie

- spiekane z proszków

- wykrywane z blachy

- odlewane pod ciśnieniem

Podstawowe metody obróbki skrawaniem kół zębnych

- kształtowa- polega na zastosowaniu narzędzi w postaci palcowego lub krążkowego frezu modułowego

- obwiedniowa - narzędzie obwodzi zarys zęba w kolejnych położeniach ostrzy

-metoda Suderłonda

-metoda Maaga

PRZEKŁADNIE ŁAŃCUCHOWE

Przekładnia łańcuchowa - składa się z 2 lub więcej kół uzębionych, opasanych cięgnem w postaci łańcucha.

Łańcuch - cięgno utworzone z szeregu połączonych ze sobą jednakowych sztywnych elementów zwanych ogniwami, z których każdy jest połączony z dwoma sąsiednimi.

- rozstaw osi kół współpracujących a<=5-8m

- przełożenie na ogół nie przekracza i=6, wyjątkowo i =15

- liczba zębów z1 na małym kole (napędzającym) nie powinna być mniejsza niż z1=12, min. Z1=9 (w przekładniach o wymaganej dużej pewności i płynności pracy z1min=19)

- podziałka jak najmniejsza

- największa liczba zębów nie powinna przekraczać 150

Zalety przekładni łańcuchowych:

- pracuje bez poślizgu

- zachowuje stałe średnie przełożenie

- osiąga stosunkowo dużą sprawność

- łagodzi gwałtowne szarpnięcia i uderzenia

- mniej obciąża wały i łożyska

- nie wymaga dużego napięcia wstępnego

Wady przekładni łańcuchowych:

- nierównomierność ruchu spowodowana osiadaniem łańcucha na wieloboku

- głośna praca

- konieczność smarowania

- nieprawidłowa współpraca wyciągniętego łańcucha z uzębieniem kół

- wyklucza możliwość cyklicznych zmian kierunku ruchu

- nie zabezpiecza innych mechanizmów napędu przed przeciążeniem

- większy koszt

Najmniejsza odległość osi kół powinna zapewniać możliwość usunięcia dwóch ogniw łańcucha po jego wydłużeniu spowodowanym zużyciem się przegubów.

W zależności od budowy i przeznaczenia rozróżnia się łańcuchy:

- drabinkowe

- zębate

- kształtowe

- pierścieniowe

Łańcuchy drabinkowe:

- sworzniowe (Galla)

- tulejkowy

- rolkowy

Zabezpieczenie ogniwa złącznego od przesunięć poprzecznych:

- zatrzask

- zakrętki- zawleczki

Ogniwo złączne wygięte - stosuje się gdy jest nieparzysta liczba ogniw.

Łańcuchy zębate - stosowane wyłącznie jako cięgna napędowe.

Podział łańcuchów zębatych:

- sworzniowe

- panewkowe ( tulejkowe)

- z przegubami kołyskowymi

Łańcuch pierścieniowy - łańcuch, którego ogniwami są pierścienie zamknięte ( przez kucie, spawanie, zgrzewanie) po wsunięciu na nie pierścieni sąsiednich. Znajdują zastosowanie do przenoszenia ciężarów.

Łańcuchy kształtowe - zastosowanie głównie w wolnobieżnych napędach maszyn rolniczych.

PRZEKŁADNIE LINOWE

W przekładniach linowych elementami napędowymi są liny:

- włókienne

- stalowe

- z tworzyw sztucznych

Linki, z których są kręcone liny nazywa się żyłami, a liny z nich zbudowane dwuskrętnymi, gdyż każdy okrągły jest skręcany w żyłę a drugi raz w linę.

Liny współzwite - liny, w których druty w żyłach i żyły w linach są zwite w tym samym kierunku.

Liny przeciwzwite - liny, w których druty w żyłach i żyły w linach są zwite w przeciwnych

kierunkach.

Liny współzwite są bardziej giętkie, wykazują też znacznie większą wytrzymałość zmęczeniową niż liny przeciwzwite.

Liny przeciwzwite wykazują mniejszą tendencję do rozkręcania się niż liny współzwite.

ŁOŻYSKA ŚLIZGOWE

Przyczyny powstawania oporów ruchu (teoria Bowdena-Tabora):

- zrywanie wiązań adhezji

- plastyczne odkształcenia nierówności

- bruzdowanie powierzchni materiału miększego

- pękanie szczytów nierówności materiału twardszego

Energia akumulowana w trakcie odkształceń sprężystych jest odtwarzana i straty z nią związane są pomijalne.

Najistotniejsze straty energii będące źródłem oporów ruchu to:

- zrywanie wiązań adhezyjnych

- plastyczne deformacje nierówności

W uproszczonym modelu adhezyjnej teorii tarcia Bowden i Tabor przyjęli założenie, że rzeczywista powierzchnia kontaktu Arz jest efektem jedynie obciążenia normalnego i własności materiałów określonych przez granice plastyczności przy ściskaniu.

Na skutek silnych nacisków powstaje adhezja ( spawanie na zimno).

Stosowanie łożysk ślizgowych:

-przenoszenie obciążeń udarowych

- tłumienie drgań

- uzyskanie tarcia płynnego dla dużych obrotów

- łożyska lub panwie dzielone

- w urządzeniach precyzyjnych

Zalety łożysk ślizgowych:

- małe wymiary poprzeczne;

- duża żywotność (przy zapewnieniu tarcia płynnego);

- cichobieżność i tłumienie drgań;

- wygodny montaż (szczególnie łożysk dzielonych);

- mały koszt.

Wady łożysk ślizgowych:

- duży opór tarcia przy rozruchu;

- duża wrażliwość na warunki smarowania;

- duże wymiary wzdłużne;

- kłopotliwa naprawa.

W zależności od sposobu podawania smaru rozróżnia się łożyska:

- samosmarujące, nie wymagające w całym okresie swojego użytkowania wymiany i dostarczania smaru, wykonywane z materiałów porowatych nasyconych smarem, który jest wyciskany z porów w trakcie eksploatacji i wypełnia szczelinę smarną;

- hydrostatyczne (aerostatyczne), w których warstwa nośna smaru (gazu) jest podawana pod ciśnieniem;

- hydrodynamiczne (aerodynamiczne), w których warstwa nośna smaru (gazu) powstaje na skutek ruchu obrotowego czopa względem panwi i wzajemnego poślizgu między ich powierzchniami ślizgowy

ELEMENTY PODATNE

Elementy podatne - elementy charakteryzujące się dużą odkształcalnością oraz zdolnością do rozpraszania lub kumulacji energii.

Zadania elementów podatnych:

- ustalenie położenia elementów układów z luzami

- przejmowanie ( amortyzowanie) sił zewnętrznych

- właściwe kształtowanie charakterystyki dynamicznej maszyny

- akumulowanie energii ( w celu późniejszego jej wykorzystania)

Podział elementów podatnych:

- sprężynice

- sprężyny

Sprężyna - ciało sprężyste, zwykle w postaci pręta prostego lub zakrzywionego tak ukształtowanego, że przy obciążeniu ulega ono dużym odkształceniom całkowitym, wykonane z materiałów o dużej wytrzymałości.

Sprężynica - podatny element sprężysty wykonany z materiału, którego własności zapewniają jego znaczne odkształcenia pod działaniem stosunkowo nieznacznych obciążeń, wykonany też może być w postaci gazowego lub hydraulicznego elementu wykorzystującego zjawisko zmiany(przepływu cieczy)

Sztywność sprężyny - przyrost siły do przyrostu ugięcia

Sztywność - stosunek przyrostu siły uogólnionej do przyrostu odpowiadającej tej sile odkształcenia.

Podstawowe rodzaje sprężyn:

-linowa

-miękka (degresywna)

-twarda (progresywna)

Materiały na sprężyny:

- stale o wytrzymałości z dodatkami stopowymi ( krzem, chrom, mangan, wolfram, molibden)

- stale stopów nierdzewnych, z miedzi narażone na korozję

Podział sprężyn:

* sprężyny śrubowe

- walcowe ( naciskowe, naciągowe) z drutu o przekroju okrągłym lub prostokątnym

- stożkowe ( naciskowe, naciągowe) z drutu o przekroju okrągłym lub prostokątnym

* sprężyny zginane:

- resory

- sprężyny prętowe

* sprężyny talerzowe

* sprężyny pierścieniowe

* sprężyny skrętne:

- spiralne ( z ruchomym końcem zewnętrznym lub wewnętrznym)

- śrubowe

* drążki skrętne

Sprzęgło - zespół układu napędowego maszyny przeznaczony do łączenia wałów i przekazywania momentu obrotowego bez zmiany jego wielkości i kierunku.

Sprzęgło przełączane synchronicznie - przełączane tylko przy równych lub prawie równych prędkościach kątowych członów czynnego i biernego.

Sprzęgło przełączane asynchronicznie - przełączane przy różnych prędkościach kątowych członów czynnego i biernego.

Sprzęgło sztywne - uniemożliwiające względne przesunięcie między członem czynnym i biernym

Sprzęgła podatne - dzięki specjalnym elementom sprężystym mogą pełnić dodatkowe funkcje jak np. łagodzenie obciążeń dynamicznych, kompensację błędów osiowości i równoległości wałów.

Sprzęgło rozłączalne -chronimy urządzenie przed przeciążeniem

Sprzęgło nierozłączalne-sprzęgło jednokierunkowe -wał działa tylko w 1 stronę

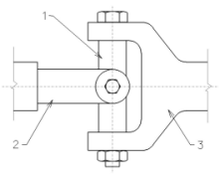

Sprzęgło Oldhama - sprzęgło sztywne, rozłączne, kompensacyjne.

W sprzęgle tego typu człon czynny (1) i bierny (2) wyposażone są we wypusty, pasujące do rowków umieszczonych po obu stronach elementu pośredniczącego - tarczy (3). Oba wypusty i rowki usytuowane są w stosunku do siebie pod kątem prostym. Taka konstrukcja pozwala tolerować znaczne przesunięcia osi wałów.

Sprzęgło hydrokinetyczne to sprzęgło, w którym ruch obrotowy z elementu czynnego do biernego jest przenoszony za pośrednictwem cieczy, przeważnie oleju lub wody. Zazwyczaj stosowane jest w celu regulacji prędkości obrotowej elementu biernego poprzez zmianę ilości cieczy pośredniczącej lub odległości elementu biernego od czynnego. Jest najpowszechniejszym rodzajem przekładni hydraulicznej, stosowanym np. przenoszenia ruchu napędowego w pojazdach silnikowych, czy do regulacji prędkości obrotowej dużych pomp wirowych.

Ze względu na zasadę działania sprzęgła możemy podzielić na:

- mechaniczne

- hydrauliczne

- elektromagnetyczne

- magnetyczne.

Największą zastosowanie mają sprzęgła mechaniczne

W zależności od tego czy człony sprzęgła (czynny i bierny) są

połączone na stałe czy też mogą być łączone i rozłączane, sprzęgła

dzielimy na nierozłączne (stałe) oraz rozłączne (włączalne).

Podział sprzęgieł:

ze względu na sposób połączenia członów

sprzęgła nierozłączne

sprzęgła rozłączne

ze względu na kierunek przekazywania mocy

sprzęgła jednokierunkowe

sprzęgła dwukierunkowe

ze względu na to, czy człon napędzany porusza się z tą samą prędkością obrotową co napędzający

sprzęgła przymusowe

sprzęgła poślizgowe

sprzęgła rozruchowo-przeciążeniowe

sprzęgła przeciążeniowe (bezpieczeństwa)

sprzęgła rozruchowe

sprzęgła wyprzedzeniowe

sprzęgła posiłkowe

sprzęgło hydrokinetyczne

Sprzęgło Cardana - sprzęgło przymusowe nierozłączne, kompensacyjne (sprzęgło nierozłączne, mechaniczne, samonastawne, kątowe - wg hierarchii Podstaw Konstrukcji Maszyn), rodzaj przegubu asynchronicznego. Krzyżowy łącznik (1), rodzaj zdwojonego sworznia, łączy dwa widłowe zakończenia wałów czynnego (2) i biernego (3). Takie połączenie pozwala na przeniesienie mocy pomiędzy wałami nawet znacznie odchylonymi względem siebie. Problemem sprzęgieł wychylnych jest to, że prędkość wału biernego jest pulsacyjna. Im kąt pomiędzy osiami wałów większy, tym pulsacja większa. Zwykle wadę kompensuje się stosując zdwojone sprzęgła wychylne, gdy tylko geometria napędu na to pozwala.

Strona 13 z 13

Wyszukiwarka

Podobne podstrony:

PKM sciaga 1, PKM egzamin kolosy ( łukasik, Salwiński )

ściąga PKM zerówka Hać

spis tresci, MiBM Politechnika Poznanska, IV semestr, PKM, sciaga PKM

Ściąga PKM 1

SCIAGA pkm polaczenia nierozlaczne, PKM egzamin kolosy ( łukasik, Salwiński )

na szybko sciaga PKM kolos

sciaga 5, PKM egzamin kolosy ( łukasik, Salwiński )

Ściąga - PKM, PWR [w9], W9, 5 semestr, aaaOrganizacja SEM5, Od sebka, PKM I W,P, PKM I W

PKM I ściąga, PKM egzamin kolosy ( łukasik, Salwiński )

ściąga pkm lab i projekt

sciaga pkm

punkt 5, MiBM Politechnika Poznanska, IV semestr, PKM, sciaga PKM

sciaga 3, PKM egzamin kolosy ( łukasik, Salwiński )

sciaga pkm mala

sprzegla sciaga, PKM, PKM, sprzegla

Ściąga PKM(1), Automatyka i Robotyka, Semestr 4, Podstawy konstrukcji maszyn, Teoria, PKM

Ściąga PKM(2)

punkt 6, MiBM Politechnika Poznanska, IV semestr, PKM, sciaga PKM

więcej podobnych podstron