8729984834

Bogumiła Kuźniaka, Albrecht Ziller, Materiałoznawstwo Opracowanie zwarte, tylko do użytku studentów kierunku MiBM, Politechniki Wrocławskiej

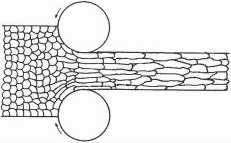

Podczas odkształcania plastycznego materiału (np. poprzez walcowanie) dyslokacje przemieszczają się i blokują na przeszkodach. Pod wpływem działających naprężeń powielają się (mnożą) wskutek czego ich gęstość rośnie. W wyniku ruchu rosnącej liczby dyslokacji pojawia się makroskopowe odkształcenie plastyczne. Poszczególne ziarna zmieniają swój kształt (ulegają wydłużeniu w kierunku odbywającej się obróbki plastycznej, jak to schematycznie pokazano na rys. 4-12 na przykładzie walcowania), dopasowując go do sąsiednich ziaren, bez powstawania pęknięć.

Rys. 4-12. Schemat odkształcenia plastycznego metalu polikrystalicznego podczas walcowania

4. 3. Metody umacniania metali

Metale czyste, z powodu prostoty ich struktury krystalicznej, w której łatwo zachodzą poślizgi dyslokacji, charakteryzuje wysoka ciągliwość, ale niska granica plastyczności, co uniemożliwia w zasadzie ich stosowanie na konstrukcje i części maszyn. Dlatego umacnia się je różnymi metodami, polegającymi na wprowadzaniu do struktury różnych przeszkód (defektów) blokujących ruch dyslokacji oraz metodami powodującymi wzrost gęstości dyslokacji, np. wskutek kucia, walcowania, tłoczenia czy ciągnienia.

Podwyższa się w ten sposób twardość, granicę plastyczności i wytrzymałość metali, ale jednocześnie obniża ich właściwości plastyczne (wydłużenie, przewężenie) oraz przewodność elektryczną i cieplną. Na rys. 4-13 pokazano zależność wytrzymałości metali od gęstości wprowadzonych defektów. Z wykresu wynika, że wady w strukturze obniżają wytrzymałość materiału, aż do osiągnięcia pewnej wartości minimalnej, po przekroczeniu której materiał staje się bardziej wytrzymały w miarę wzrostu ilości wad (defektów). Oznacza to, że metal można umocnić dwojako:

• zmniejszając gęstość defektów jego struktury krystalicznej (poniżej gęstości krytycznej),

• zwiększając ich gęstość (znacznie powyżej gęstości krytycznej).

Wyszukiwarka

Podobne podstrony:

Bogumiła Kuźniaka, Albrecht Ziller, Materiałoznawstwo Opracowanie zwarte, tylko do użytku studentów

Bogumiła Kuźniaka, Albrecht Ziller, Materiałoznawstwo Opracowanie zwarte, tylko do użytku studentów

Bogumiła Kuźniaka, Albrecht Ziller, Materiałoznawstwo Opracowanie zwarte, tylko do użytku studentów

Bogumiła Kuźniaka, Albrecht Ziller, Materiałoznawstwo Opracowanie zwarte, tylko do użytku studentów

Bogumiła Kuźniaka, Albrecht Ziller, Materiałoznawstwo Opracowanie zwarte, tylko do użytku studentów

Bogumiła Kuźniaka, Albrecht Ziller, Materiałoznawstwo Opracowanie zwarte, tylko do użytku studentów

Bogumiła Kuźniaka, Albrecht Ziller, Materiałoznawstwo Opracowanie zwarte, tylko do użytku studentów

Bogumiła Kuźniaka, Albrecht Ziller, Materiałoznawstwo Opracowanie zwarte, tylko do użytku studentów

Bogumiła Kuźniaka, Albrecht Ziller, Materiałoznawstwo Opracowanie zwarte, tylko do użytku studentów

Bogumiła Kuźniaka, Albrecht Ziller, Materiałoznawstwo Opracowanie zwarte, tylko do użytku studentów

Bogumiła Kuźniaka, Albrecht Ziller, Materiałoznawstwo Opracowanie zwarte, tylko do użytku studentów

Bogumiła Kuźniaka, Albrecht Ziller, Materiałoznawstwo Opracowanie zwarte, tylko do użytku studentów

Bogumiła Kuźniaka, Albrecht Ziller, Materiałoznawstwo Opracowanie zwarte, tylko do użytku studentów

Bogumiła Kuźniaka, Albrecht Ziller, Materiałoznawstwo Opracowanie zwarte, tylko do użytku studentów

Bogumiła Kuźniaka, Albrecht Ziller, Materiałoznawstwo Opracowanie zwarte, tylko do użytku studentów

Bogumiła Kuźniaka, Albrecht Ziller, Materiałoznawstwo Opracowanie zwarte, tylko do użytku studentów

Bogumiła Kuźniaka, Albrecht Ziller, Materiałoznawstwo Opracowanie zwarte, tylko do użytku studentów

Bogumiła Kuźniaka, Albrecht Ziller, Materiałoznawstwo Opracowanie zwarte, tylko do użytku studentów

Bogumiła Kuźniaka, Albrecht Ziller, Materiałoznawstwo Opracowanie zwarte, tylko do użytku studentów

więcej podobnych podstron