1629290383

Monika Kamila Gorbacewicz, Elżbieta Skorupska

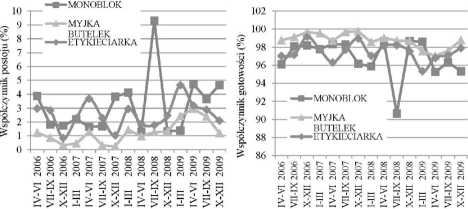

Rysunek 8. Współczynnik postoju linii roz-lewniczej do piwa w funkcji czasu Figurę 8. Average operation time ofthe beer bottling linę as a function of time

Rysunek 9. Współczynnik gotowości linii rozlewniczej do piwa w funkcji czasu Figurę 9. Coefficient of readiness of the beer bottling linę as a function of time

Na podstawie analizy krzywych (rys. 9) przedstawiających współczynnik gotowości urządzeń stwierdzono, iż krzywe gotowości maszyn obrazują prawie 100% ich gotowość. Krzywa współczynnika gotowości monobloku do pracy obrazuje wyraźny spadek gotowości do 95, a nawet 90%. Najlepszą gotowość do pracy obrazuje krzywa myjarki butelek, jej gotowość delikatnie spada poniżej 98% w połowie 2009 roku. Krzywa etykieciarki ma charakter paraboliczny i jej zakres waha się od 95 do 99% gotowości.

Analiza niezawodności z wykorzystaniem drzewa błędów

Analiza drzewa błędów pozwala na otrzymanie minimalnych kombinacji zdarzeń pierwotnych, prowadzących do zajścia zdarzenia wierzchołkowego. Drzewa błędów są tworzone za pomocą symboli graficznych (tab. 1).

Na rysunku 10 przedstawiono drzewo błędów dotyczące stanu niezdatności oraz zdarzenia pierwotne monobloku. Opis drzewa błędów stanu niezdatności monobloku jest następujący: 1 -zmniejszona prędkość pracy urządzenia, 2 - problem z podnośnikiem butelek, 3 - duża ilość niedolanych butelek, 4 - usterka kapslownicy, 5 - blokada ślimaka wprowadzającego butelki, 6 - drgania stołu monobloku, 7 - rozsprzęglony ślimak na wejściu na monoblok, 8 - awaria czujnika zbierania piany. Zdarzenia pierwotne, z jakimi mamy do czynienia w monobloku, to: xl - drgania urządzenia, x2 - rozsprzęglony ślimak, x3 - uszkodzona przekładnia, x4 - zła obsługa urządzenia, x5 - luzy na wale, x6 - brak oleju w przekładni, x7 - awaria sondy, x8 - awaria zaworu, x9 - przeciekanie butelek na kranach, xl0 - przenośnik nie podaje kapsli, xl 1 - rozregulowany czujnik podający kapsle, zl

Wyszukiwarka

Podobne podstrony:

Monika Kamila Gorbacewicz, Elżbieta Skorupska rządzania utrzymania ruchu linii produkcyjnej w przemy

Monika Kamila Gorbacewicz, Elżbieta Skorupska 4. Średni czas pracy linii między uszkodzeniami Trir (

Monika Kamila Gorbacewicz, Elżbieta Skorupska Na rysunku 11 przedstawiono drzewo błędów dotyczące st

Monika Kamila Gorbacewicz, Elżbieta SkorupskaLiteratura Borysewicz, M.; Furtek, A.; Potempski, S. (2

Monika Kamila Gorbacewicz, Elżbieta Skorupska w czwartym kwartale w latach 2006-2009 spowodowany jes

20 Elżbieta Moskalewicz-Ziółkowska Rysunek 2 Problemy, z jakimi absolwenci zgłaszają się do biur kar

26 R, BARTKOWIAK Rysunek 6. Współczesne znaczenie zasady ludnościowej Malthusa Źródło: opracowanie

Rysunek 1.1. Współczesne zadania wibroakustyki. 3

1.3 Dopasowanie fazowe 13 Rysunek 1.5: Współczynniki złamania dla kryształu dwójłomnego jednoosioweg

12. Szypenbejl-Gruca Elżbieta : Wykorzystanie możliwości współczesnej techniki w

DSCN0088 (3) 100 Elżbieto Skorupska-Raczyńska wieku przymiotnikami.’ jasnozłoty, jasnozłocisty, złot

DSCN0090 104 Elżbieto Skorupska-Raczy tttka foczy] jak czarne paciorki", „błękitne jak turkusy&

> Zarządzanie sieciami WAN <11 Rysunek 12. Wykorzystanie publicznej sieci telefonicznej do prz

skanuj0031 (73) 34 ANDRZEJ KOWALCZYK 5. Wybrane formy współczesnej turystyki kulturowej Przed przejś

Slajd7 Lipofilowość im wyższy współczynnik podziału, tym wyższe powinowactwo do błon lipidowych

IMG?10 ANNA KRAJEWSKADramat genologii, czyli o gatunkach współczesnego dramatu 1. Od poetyk sfo

więcej podobnych podstron