2323411236

Wytłaczanie tworzyw sztucznych

Laboratorium Tworzyw Sztucznych

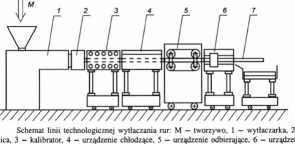

6. Linia technologiczna wytłaczania

odcinające, 7 — wytłaczana rura Rys. 24. Linia technologiczna procesu wytłaczania [1].

Podstawowym urządzeniem linii technologicznej jest wytłaczarka, której zadaniem jest dostarczenie do głowicy uplastycznionego tworzywa o odpowiednim natężeniu przepływu, temperaturze, ciśnieniu oraz stopniu homogenizacji materiałowej i termicznej. Zadaniem głowicy wytłaczarskiej jest nadanie przetwarzanemu materiałowi odpowiedniego kształtu przy zapewnieniu odpowiedniej jego jednorodności, jak również wytworzenie odpowiedniego spadku ciśnienia umożliwiającego realizację całego procesu. Proces ten realizowany jest poprzez stopniową zmianę przekroju poprzecznego kanału przepływowego głowicy lub poprzez zastosowanie kanałów rozprowadzających. Końcowe ukształtowanie materiału ma miejsce w dyszy wytłaczarskiej. Na skutek zjawiska rozszerzania się strumienia tworzywa wypływającego z dyszy przekrój poprzeczny wytłoczyny nie jest taki sam jak przekrój poprzeczny wylotu dyszy, dlatego też wprowadza się najczęściej poprawki kształtu dyszy, zwykle w sposób doświadczalny, choć istnieją już metody komputerowe wspomagające ten proces.

Kolejnymi elementami linii technologicznej wytłaczania są urządzenia kalibrujące i chłodzące, których zadaniem jest nadanie i utrwalenie ostatecznego, żądanego kształtu wyrobu. Kalibrowanie polega na przeprowadzeniu wytłoczonego profilu przez długą, chłodzoną tuleję przy odpowiednim docisku. W procesie tym, na skutek różnicy temperatur pomiędzy chłodną tuleją a uplastycznionym tworzywem materiał zestala się, utrwalając swój kształt i wymiary, które są określone poprzez kształt i wymiary tulei. Wyeliminowane zostają zatem dwa podstawowe negatywne efekty, wpływające na zmianę kształtu profilu po procesie przetwórstwa: efekt Barusa oraz skurcz wytłaczarski. W celu efektywnego przebiegu procesu, materiał musi zostać dociśnięty do tulei, co przeprowadza się na dwa sposoby.

19

Wyszukiwarka

Podobne podstrony:

Wytłaczanie tworzyw sztucznych Laboratorium Tworzyw SztucznychWytłaczanie tworzyw sztucznych.1.

Wytłaczanie tworzyw sztucznych Laboratorium Tworzyw Sztucznych3.3. Podział wytłaczarek. Podziału

Wytłaczanie tworzyw sztucznych Laboratorium Tworzyw Sztucznych W ostatnich latach obserwuje się wyra

Wytłaczanie tworzyw sztucznych Laboratorium Tworzyw Sztucznych4. Przebieg procesu wytłaczania. Tworz

Wytłaczanie tworzyw sztucznych Laboratorium Tworzyw Sztucznych Zagęszczanie jest wynikiem powstawani

Wytłaczanie tworzyw sztucznych Laboratorium Tworzyw Sztucznychte Rys. 20. Typowy ślimak trójstrefowy

Wytłaczanie tworzyw sztucznych Laboratorium Tworzyw SztucznychTypowe szybkości obrotowe ślimaków pod

Wytłaczanie tworzyw sztucznych Laboratorium Tworzyw Sztucznych Wytłaczarki jednoślimakowe, ze względ

Laboratorium Tworzyw Sztucznych Wytłaczanie tworzyw sztucznych□ On □ A A Rys. 22. Schematyczny wynik

Laboratorium Tworzyw Sztucznych Wytłaczanie tworzyw sztucznych Rys. 2. Profile uzyskane w wyniku pro

Wytłaczanie tworzyw sztucznych Laboratorium Tworzyw Sztucznych Pierwszy z nich to tzw. kalibrowanie

Wytłaczanie tworzyw sztucznych Laboratorium Tworzyw Sztucznych3. Budowa i podział wytłaczarek. Typow

Wytłaczanie tworzyw sztucznych Laboratorium Tworzyw Sztucznych 3.1.1. Układ

Wytłaczanie tworzyw sztucznych Laboratorium Tworzyw Sztucznych L - długość części roboczej (20-30D,

Wytłaczanie tworzyw sztucznych Laboratorium Tworzyw Sztucznych Przykłady konstrukcji elementów

Laboratorium Tworzyw Sztucznych Wytłaczanie tworzyw sztucznych Rowki umieszcza się na początku cylin

Wytłaczanie tworzyw sztucznych Laboratorium Tworzyw Sztucznych Rys. 10. Rozkład ciśnienia w układzie

Laboratorium Tworzyw Sztucznych Wytłaczanie tworzyw sztucznych Rys. 11. Głowica liniowa do wytłaczan

CCF20100304�002 Technologia wytłaczania tworzyw sztucznych ZAGADNIENIA: 1. Podstaw

więcej podobnych podstron